用于吊装设备的跟随翻转设备以及跟随翻转吊装方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及工程机械技术领域,尤其涉及一种用于吊装设备的跟随翻转设备以及翻转吊装方法。

背景技术

随着我国近几年石油、化工、核电等行业的迅速发展,一些设备向着大型化、巨型化发展,这就需要配备大型的翻转起吊设备进行吊装,现有技术主要采用两种方法来实现。一是采用履带起重机与主起吊设备配合作业完成吊装,二是采用爬行器与主起吊设备配合,完成翻转作业。

由于主起吊设备要吊装的吊装设备重量不断增大,外形尺寸不断增加,对翻转设备的要求不断提高,现有技术主要存在两方面问题:

1、爬行器运行缓慢,工作效率低,现场地面质量要求较高。

2、由于安装设备重心位置的多变性,不同安装设备重心位置相对主起吊和翻转设备分配有所不同,随着重量的增加,易导致裙座滑移。

发明内容

本发明主要解决上述技术问题,提出一种用于吊装设备的跟随翻转设备以及翻转吊装方法,具有结构简单、效率高、稳定性好、更安全等优点,由于履带接地比压小,对地面适应性强,行驶性能好,受环境影响小。

本发明提供了一种用于吊装设备的跟随翻转设备,包括:行走底盘以及分别设置在行走底盘上的前翻转支撑座、后翻转支撑座、翻转平台;

所述前翻转支撑座的数量为两个,两个前翻转支撑座对应设置在行走底盘前端;

所述后翻转支撑座的数量为两个,两个后翻转支撑座对应设置在行走底盘后端;

所述翻转平台,包括:吊装压杆以及连接在一起的两根平台主梁;所述平台主梁一端设置平台支撑座,另一端设置支撑轴;所述平台主梁靠近平台支撑座的一端设置吊装压杆;所述支撑轴与前翻转支撑座对应设置;所述平台支撑座与后翻转支撑座对应设置。

在后翻转支撑座上远离前翻转支撑座的一端设置卷扬机,所述卷扬机的绳索端部与翻转平台靠近平台支撑座的一端连接。

优选的,在吊装设备吊装前,所述支撑轴落在前翻转支撑座上;

在主起吊设备对吊装设备进行起吊过程,吊装设备与翻转平台绕前翻转支撑座的支撑点逆时针翻转,行走底盘配合主起吊设备向前行驶;

当翻转平台翻转至一定角度后,平台支撑座落在后翻转支撑座上,所述支撑轴与前翻转支撑座分离;主起吊设备继续起吊,所述支撑轴绕后翻转支撑座旋转,所述行走底盘继续向前行驶,直至吊装设备与地面夹角90°,完成翻转;

起吊过程中,卷扬机的绳索不提供动力,跟随翻转平台进行缩放绳索,完成翻转后,卷扬机的绳索提供动力,缓慢放开翻转平台,直至支撑轴落在前翻转支撑座。

优选的,两个前翻转支撑座通过螺栓分别安装在行走底盘上,两个前翻转支撑座间距可调;

两个后翻转支撑座通过螺栓分别安装在行走底盘上,两个后翻转支撑座间距可调。

优选的,所述前翻转支撑座、后翻转支撑座设置在不同水平面上。

优选的,所述行走底盘包括:前车体、后车体以及连接在前车体、后车体之间的两根连接横梁;

所述前车体和后车体两侧分别设置履带、车轮或者滑轨机构。

优选的,所述前车体上设置吊装托座,所述吊装托座设置在吊装压杆下方,且吊装托座与前翻转支撑座连接。

优选的,所述后车体上安装挂车,所述挂车上配置动力单元。

优选的,两根平台主梁之间通过多根连接拉杆连接在一起;

所述平台主梁上设置不同位置的多个耳孔,所述平台支撑座通过耳孔安装在平台主梁上。

对应的,本发明还提供一种跟随翻转吊装方法,采用本发明任意实施例提供的用于吊装设备的跟随翻转设备,所述跟随翻转吊装方法包括如下过程:

步骤1,吊装设备初始状态处于水平位置,翻转平台的支撑轴和平台支撑座分别放置于前翻转支撑座和后翻转支撑座上,卷扬机跟随翻转平台释放绳索,起重设备将翻转平台绕前翻转支撑座顺时针翻转至垂直位置,使翻转平台与吊装设备裙座贴合;

步骤2,调整吊装托座,使吊装设备裙座下弧线与吊装托座完全拟合,将吊装压杆中的压块卡在吊装设备尾部的卡槽内,锁死压板,完成吊装设备尾部固定,准备起吊翻转,此时翻转平台的支撑点由支撑轴承担,通过前翻转支撑座把吊装设备的载荷传递到行走底盘;

步骤3,主起吊设备开始起吊,同时,行走底盘配合主起吊设备向前行驶,使吊装设备与翻转平台绕前翻转支撑座逆时针翻转,卷扬机跟随翻转平台收回绳索;

步骤4,当翻转平台带动吊装设备翻转至一定角度后,翻转平台的支撑点进行前后切换,支撑点由原来的底部支撑轴切换到上部平台支撑座,这时平台支撑座落在后翻转支撑座上,主起吊设备继续起吊,行走底盘继续配合主起吊设备向前行驶;

步骤5,当翻转平台翻转至与地面夹角90°时,行走底盘停止向前行走,所述跟随翻转设备完成翻转起吊;

步骤6,解锁吊装压杆,使吊装设备与翻转平台脱离,卷扬机释放绳索,将翻转平台绕后翻转支撑座旋转至原始状态,进行插销固定,将跟随翻转设备驶离吊装设备。

本发明提供的一种用于吊装设备的跟随翻转设备以及翻转吊装方法,与现有技术相比具有以下优点:

1)本发明提供的跟随翻转设备在溜尾作业准备阶段,翻转对接状态的过程可由主起吊设备完成,节省吊装成本;

2)本发明各部件之间的通用性好,前后翻转支撑座间距、前后翻转支撑座高度、行走底盘的连接横梁、平台主梁连接、平台支撑座与支撑轴的距离、吊装压杆、吊装托座均为可调式,在现代化的化工、石油等吊装需求下,能够完成不同型号吊装设备的翻转吊装;

3)由于吊装设备的裙座底部通过吊装托座和吊装压杆固定在翻转平台上,起吊翻转过程始终平稳,不会发生裙座滑移、扭转;

4)通过两组前后翻转支撑座的支撑点高度差,保证吊装设备的质心始终处于支撑点右侧,有效的避免了吊装设备在起吊翻转过程中的来的载荷冲击;

5)行走底盘采用自行走式,且可变轨,适用于各种复杂环境和场地,翻转吊装更安全、可靠。

附图说明

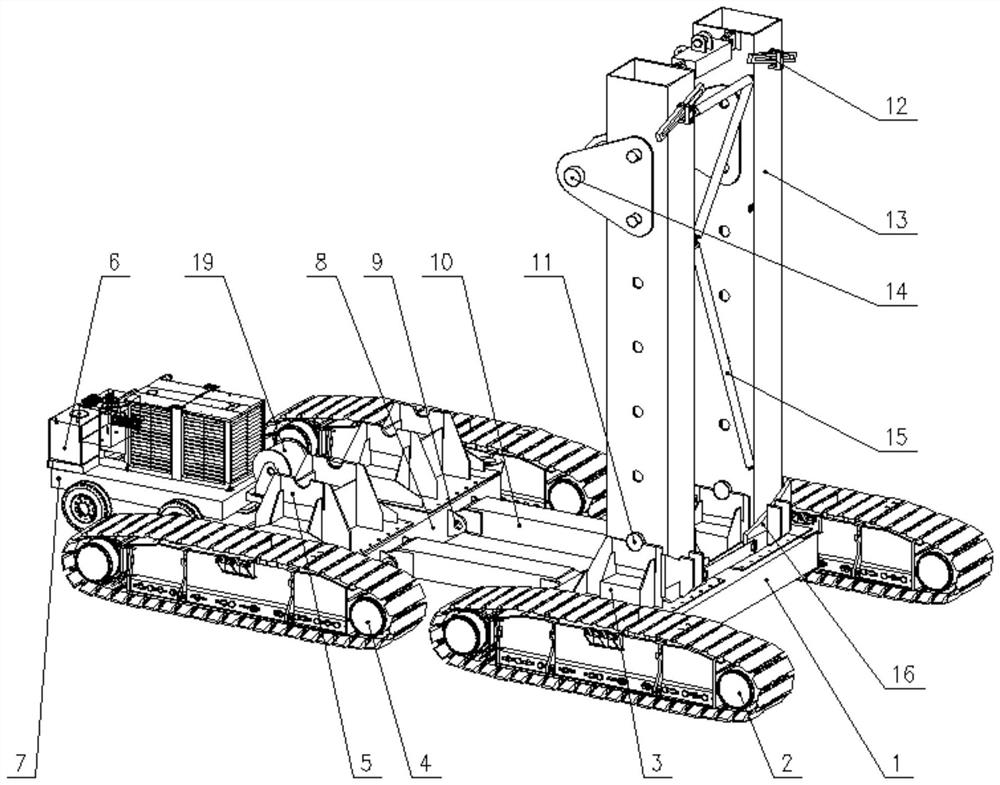

图1是本发明提供的用于吊装设备的跟随翻转设备的结构示意图;

图2是本发明提供的用于吊装设备的跟随翻转设备与吊装设备的连接示意图;

图3是图2的左视图;

图4是本发明提供的用于吊装设备的跟随翻转设备的翻转过程变支撑点示意图;

图5是本发明提供的用于吊装设备的跟随翻转设备的整体吊装初始状态示意图;

图6是本发明提供的用于吊装设备的跟随翻转设备的整体吊装切换支撑点示意图;

图7是本发明提供的用于吊装设备的跟随翻转设备的整体吊装完成翻转示意图。

附图标识:1.前车体;2.前履带架;3.前翻转支撑座;4.后履带架;5.后翻转支撑座;6.动力单元;7.挂车;8.后车体;9.销轴;10.连接横梁;11.支撑轴;12.吊装压杆;13.平台主梁;14.平台支撑座;15.连接拉杆;16.吊装托座;17.吊装设备;18.主起吊设备;19.卷扬机。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部内容。

实施例一

如图1所示,本发明实施例提供的用于吊装设备的跟随翻转设备,包括:行走底盘以及分别设置在行走底盘上的前翻转支撑座3、后翻转支撑座5、翻转平台。

所述行走底盘包括:前车体1、后车体8以及连接在前车体1、后车体8之间的两根连接横梁10;两根连接横梁10能够使前车体1和后车体8连接稳固。所述前车体1和后车体8通过两侧分别设置履带、车轮或者滑轨机构,可以使行走底盘根据实际需要,可为履带底盘、轮式底盘、滑轨机构,具有多样性,满足多种作业环境。本实施例的行走底盘,可根据不同作业环境调整作业位置,更加方便、灵活;行走底盘的轨距均为可调式,可根据吊装设备大小、尺寸的不同调整轨距,满足不同吊装设备对行走底盘稳定性要求,适应多种作业空间。前车体1、后车体8间距可通过连接横梁10调整,连接横梁10可根据实际吊装需求,调换其长度,组成不同规格的行走底盘。

所述前车体1上设置吊装托座16,所述吊装托座16设置在吊装压杆12下方,且吊装托座16与前翻转支撑座3连接。所述后车体8上通过销轴安装挂车7,所述挂车7上配置动力单元6,为整个行走底盘提供动力。动力单元6布置于独立的挂车7上,挂车7与后车体8同步行走。动力单元6配置发动机总成、主泵、主阀、液压油箱、燃油箱、电器柜等电气液压元件,动力单元6同时给行走底盘提供动力,通过电气柜和电气元件遥控行走底盘。

具体的,在本实施例中,所述前车体1通过两侧设置的前履带架2设置履带;所述后车体8通过两侧设置的后履带架4设置履带。前车体1与前履带架2、后车体8与后履带架4,分别通过销轴连接;前车体1、后车体8与连接横梁10之间分别通过销轴9连接,履带架与车架之间均采用四组销轴连接。

所述前翻转支撑座3的数量为两个,两个前翻转支撑座3对应设置在行走底盘前端;两个前翻转支撑座3通过螺栓分别安装在行走底盘上,两个前翻转支撑座3间距可调。

所述后翻转支撑座5的数量为两个,两个后翻转支撑座5对应设置在行走底盘后端;两个后翻转支撑座5通过螺栓分别安装在行走底盘上,两个后翻转支撑座5间距可调。

具体的,前翻转支撑座3通过螺栓安装在行走底盘的前车体1上,后翻转支撑座5通过螺栓安装在行走底盘的后车体8上,两组翻转支撑座可与车体上的不同螺栓安装孔配合,实现间距调整。前后车体上设计多组安装孔,具有多种选择性。可调整两组翻转支撑座的左右距离,同时调整了翻转平台两组平台主梁13的间距。其次,可调换不同型号的翻转支撑座,以满足不同的吊装设备在采用跟随翻转设备吊装时对质心点位置的控制。

所述前翻转支撑座3、后翻转支撑座5设置在不同水平面上。本实施例中,前翻转支撑座3和后翻转支撑座5的安装布置上具有一定的高度差,能够使本实施例的随翻转设备在起吊翻转过程中无冲击现象。所述前翻转支撑座3和后翻转支撑座5亦可安装在其它轨道上、横梁上、其它行走机构上。

在后翻转支撑座5上远离前翻转支撑座3的一端设置卷扬机19,所述卷扬机19的绳索端部与翻转平台靠近平台支撑座14的一端连接。卷扬机19具体设置在动力单元6和后翻转支撑座5之间。

所述翻转平台,包括:吊装压杆12以及连接在一起的两根平台主梁13;所述平台主梁13一端设置平台支撑座14,另一端设置支撑轴11;所述平台主梁13靠近平台支撑座14的一端设置吊装压杆12;所述支撑轴11与前翻转支撑座3对应设置;所述平台支撑座14与后翻转支撑座5对应设置。具体的,两根平台主梁13之间通过多根连接拉杆15连接在一起,两根平台主梁13间距可调,平台主梁13与平台支撑座14和连接拉15均采用销轴连接,组成翻转平台。所述平台主梁13上设置不同位置的多个耳孔,通过耳孔安装平台支撑座14。平台支撑座14可与平台主梁13上不同位置的耳孔进行安装,具有可调整性,适合不同尺寸的吊装设备。

本实施例的翻转平台,各组件之间均采用销轴连接,拆装方便,便于调整,可按照前翻转支撑座3和后翻转支撑座5的间距调整平台主梁13间距。在起吊翻转前,通过吊装压杆12和吊装托座16将吊装设备17固定在翻转平台上,在翻转起吊过程中,吊装设备17不会发生扭转、滑移现象。支撑轴11与前翻转支撑座3互为支点,平台支撑座14与后翻转支撑座5互为支点,两组支撑点高度不同,有效减少了吊装设备在翻转起吊过程中带来的冲击载荷,使吊装更加平稳、可靠。

在本实施例中,所述吊装托座16与吊装压杆12,需配合选用和调整,根据吊装设备17的尾部外形尺寸调整安装托座16的托板弧形大小,使吊装托座16与吊装设备17接触面完全拟合,受力更均布,减少局部应力集中。在完成吊装托座16安装后,吊装压杆12通过压板与压块相对滑动,使压块卡在吊装设备17尾部的卡槽内,将压板锁死,吊装压杆12与吊装托座16组成四点限位,将吊装设备17固定在翻转平台上,避免吊装设备17在吊装过程中发生扭转、滑移等现象,保证吊装设备质心位置不变。

本实施例的用于吊装设备的跟随翻转设备,与主起吊设备18配合起吊,完成翻转起吊作业,具体过程如下:

在吊装设备17吊装前,吊装设备17处于水平位置;通过起重设备将翻转平台绕前翻转支撑座3顺时针翻转至垂直位置,所述翻转平台的支撑轴11落在前翻转支撑座3上,所述吊装压杆12和吊装托座16将吊装设备17固定,防止发生扭转,偏离翻转平台;主起吊设备18起升,在主起吊设备18对吊装设备17进行起吊过程,吊装设备17与翻转平台绕前翻转支撑座3的支撑点逆时针翻转,行走底盘配合主起吊设备18向前行驶;在此过程中,吊装设备17的重力通过前翻转支撑座3传递到前履带底盘上,随着主起吊设备18的起升,翻转平台继续翻转,吊装设备17与地面的夹角逐渐变大;当翻转平台翻转至一定角度后,翻转平台的支撑点进行前后切换,平台支撑座14落在后翻转支撑座5上,所述支撑轴11与前翻转支撑座3分离;主起吊设备18继续起吊,所述支撑轴11绕后翻转支撑座5旋转,所述行走底盘继续向前行驶,直至吊装设备与地面夹角90°,完成翻转,行走底盘停止行驶,翻转吊装完成;起吊过程中,卷扬机19的绳索不提供动力,跟随翻转平台进行缩放绳索;完成翻转后,卷扬机19的绳索提供动力,缓慢放开翻转平台,直至支撑轴11落在前翻转支撑座3上。

主起吊设备18在起吊过程中的翻转平台支撑点切换前,翻转平台与吊装设备17总体质心点一直位于所述前翻转支撑座3的右侧,在翻转平台支撑点切换至后翻转支撑座5后,在继续翻转过程中,翻转平台与吊装设备17总体质心点一直位于后翻转支撑座5的右侧,即靠近主起吊设备18一侧,避免裙座发生滑移。

实施例二

本实施例提供一种跟随翻转吊装方法,采用本发明任意实施例提供的用于吊装设备的跟随翻转设备,如图5至图7所示,所述跟随翻转吊装方法包括如下过程:

步骤1,吊装设备17初始状态处于水平位置,将跟随翻转设备行驶至吊装设备17尾部,翻转平台的支撑轴11和平台支撑座14分别放置于前翻转支撑座3和后翻转支撑座5上,卷扬机19跟随翻转平台释放绳索,起重设备将翻转平台绕前翻转支撑座3顺时针翻转至垂直位置,使翻转平台与吊装设备17裙座贴合;

步骤2,调整吊装托座16,使吊装设备17裙座下弧线与吊装托座16完全拟合,将吊装压杆12中的压块卡在吊装设备17尾部的卡槽内,锁死压板,完成吊装设备17尾部固定,准备起吊翻转,此时翻转平台的支撑点由支撑轴11承担,通过前翻转支撑座3,把吊装设备17的载荷传递到行走底盘;

步骤3,如图5,主起吊设备18开始起吊,同时,行走底盘配合主起吊设备18向前行驶,使吊装设备17与翻转平台绕前翻转支撑座3逆时针翻转,卷扬机19跟随翻转平台收回绳索;

步骤4,如图6,当翻转平台带动吊装设备17翻转至一定角度后,翻转平台的支撑点进行前后切换,支撑点由原来的底部支撑轴11切换到上部平台支撑座14,这时平台支撑座14落在后翻转支撑座5上,主起吊设备18继续起吊,行走底盘继续配合主起吊设备18向前行驶;

步骤5,如图7,当翻转平台翻转至与地面夹角90°时,行走底盘停止向前行走,所述跟随翻转设备完成翻转起吊;

步骤6,解锁吊装压杆12,使吊装设备17与翻转平台脱离,卷扬机19释放绳索,将翻转平台绕后翻转支撑座5旋转至原始状态,进行插销固定,将跟随翻转设备驶离吊装设备,主起吊设备18继续起吊移动等其它作业。

上述跟随翻转设备吊装方法中,步骤1和步骤2将吊装设备17尾部固定在翻转平台上,属于固定连接;步骤3至步骤6属于跟随翻转过程,在行走底盘向前行驶过程中,吊装设备17的质心位置始终位于支撑点的右侧。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 用于吊装设备的跟随翻转设备以及跟随翻转吊装方法

- 一种用于卧式设备的翻转吊装系统及吊装方法