一种乙醛回收方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于化工领域,具有而言,涉及一种在1,3-丁二醇生产过程中乙醛的回收方法。

背景技术

1,3-丁二醇(1,3-Butylene Glycol,1,3-BDO)是用途广泛的化工产品,比如:1,3-丁二醇与苯酐、顺丁烯二酸酐等单体制成的不饱和聚酯树脂,有良好的耐水性、柔软性和耐冲击性;由1,3-丁二醇制得的增塑剂,具有低挥发性、耐迁移性和耐油性等优点。1,3-丁二醇还具有吸湿性好、无臭、低毒、水溶性好等特点,可用作纺织品、烟草和纸张的增湿剂和软化剂,乳酪或肉类的抗菌剂等;在化妆品中主要用作保湿剂,并且有良好的抑菌作用,可用于各种化妆水、药膏和牙膏的生产。

目前1,3-丁二醇的工业生产方法主要是以乙醛为原料,先经自身缩合反应生成3-羟基丁醛;然后再加氢而生成1,3-丁二醇,反应流程如下所示:

第一步乙醛缩合反应是在碱催化作用下进行的,缩合反应中乙醛原料的单程转化率约40-60%,需要回收未反应的乙醛原料。由于乙醛和生成的3-羟基丁醛都是比较活泼的物质,在乙醛反应单程转化率过高的情况下,势必会导致乙醛缩合液中副产物增多,选择性降低。同时,由于乙醛沸点较低(常压下为20℃),容易与产物和水分离进行循环使用。缩合反应过程中未反应的乙醛如果不加以分离和回收,则会继续参与第二步的加氢反应生成附加值不高的乙醇,增加了氢气的消耗。回收的乙醛可用于缩合反应,节约原料成本。

目前,多采用减压闪蒸的方法回收乙醛,但是由于乙醛沸点较低,在减压状态下,冷凝回收乙醛非常困难,能耗很高。另外,由于中间体3-羟基丁醛的化学性质比较活泼,在加热的状态下,容易脱水生成具有刺激性气味的巴豆醛,致使缩合反应水溶液中3-羟基丁醛含量下降,降低了最终产物1,3-丁二醇收率;并且,在后续的加氢、分离等过程中会使最终产品1,3-丁二醇的杂质含量增多,色度大,气味儿大,难以满足化妆品行业的品质要求。例如,为了保证3-羟基丁醛的稳定,常采用减压的方式,以降低蒸馏过程的温度,然而,由于乙醛在常压下的沸点仅约20℃,减压状态下,要想冷凝回收乙醛会更加困难,容易造成乙醛损失,增加生产成本。

发明内容

针对现有技术存在的问题,本发明采用氮气气提和加压冷却的方法,能有效的回收未反应的乙醛,同时保证中间体3-羟基丁醛的稳定。

根据本发明的一个方面,提供了一种在1,3-丁二醇生产过程中回收乙醛的方法,所述方法包括以下步骤:

1)先将含有乙醛和3-羟基丁醛的混合物料冷却至约19℃后,从气提塔顶部入口通入气提塔,喷淋至所述气提塔内的填料,通过所述气提塔下部的气体入口通入约50℃的氮气,所述氮气逆流而上与液相混合物不断接触、气提,从而形成含有氮气与乙醛的混合气体,并从所述气提塔顶部的气体出口导出,经过气提后的液体物料从所述气提塔的塔底出口排出,所述气提塔的温度控制为不高于60℃,以保证3-羟基丁醛不发生明显的受热分解,同时兼顾乙醛的分离效果;

2)将所述气提塔塔顶导出的含有氮气与乙醛的混合气体进行压缩使压力提升至约0.1至0.45MPa,然后进一步将所述混合气体的温度降至约20.8℃以下,此时乙醛被冷凝,主要以液体存在,然后通过乙醛回收分离器分离析出液相乙醛并导出气相的氮气。

优选地,步骤1)中所述含有乙醛和3-羟基丁醛的混合物料中乙醛含量为20%至50%,3-羟基丁醛含量为20%至50%,以及余量的其它物质。

优选地,步骤1)中从所述气提塔的塔底出口排出的经过气提后的液体物料中含有3%至15%的乙醛,50%以上的3-羟基丁醛,以及余量的其它物质。

优选地,步骤1)中所述余量的其它物质包括在乙醛缩合反应制备3-羟基丁醛过程中生成的各种副产物,例如巴豆醛、过度缩合反应产物。

优选地,步骤1)中所述气提塔的温度为40至60℃。

优选地,步骤1)中所述气提塔中的氮气流速为20至30mL/min。

优选地,步骤2)中所述气提塔塔顶导出的含有氮气与乙醛的混合气体进行压缩使压力提升至约0.28MPa。

优选地,步骤2)中通过乙醛回收分离器导出的气相氮气可以用作气提气重新导入所述气提塔循环使用。

优选地,步骤2)中将所述混合气体的温度降至约20.8℃至-10℃。

有益效果

采用本发明氮气气提和加压冷却的方法,能有效的减少乙醛在分离和冷凝收集阶段的损耗,乙醛回收率和乙醛综合利用率可以高于90%;同时反应中间体3-羟基丁醛在操作过程中稳定性好,避免了3-羟基丁醛在较高温度下的受热分解。

附图说明

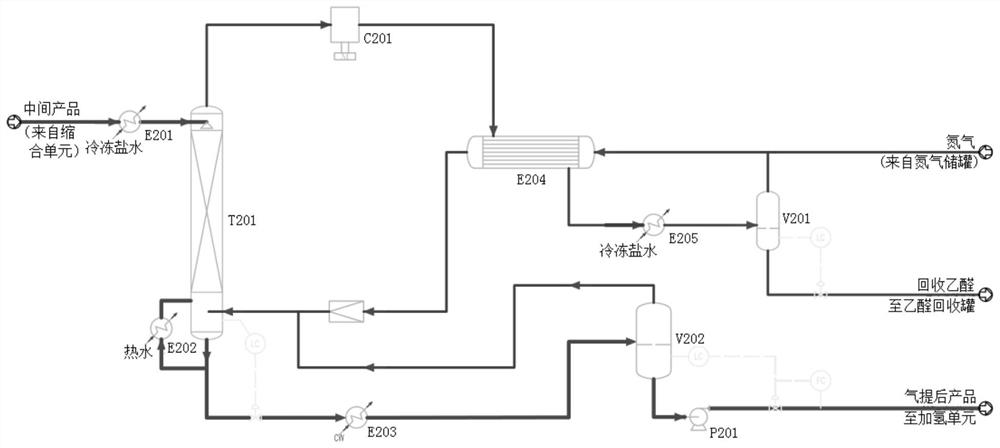

图1为根据本发明的在1,3-丁二醇生产过程中回收乙醛的方法的流程图;

图2为用于根据本发明的在1,3-丁二醇生产过程中回收乙醛的方法的气提塔的结构示意图。

附图标记

图1中:E201-气提塔入口冷却器,T201-气提塔,E202-换热器,E203-中间产品终冷器,V202-中间产品缓冲罐,C201-压缩机,E205-乙醛回收终冷器,V201-乙醛回收分离器,E204-冷却器,C201-压缩机;

图2中:N1-液体入口,N2-液体出口,N3-气体入口,N4-气体出口。

具体实施方式

在下文中,将参照附图详细地描述本公开的优选的实施方式。在描述之前,应当了解在说明书和所附权利要求中使用的术语,并不应解释为局限于一般及辞典意义,而是应当基于允许发明人为最好的解释而适当定义术语的原则,基于对应于本发明技术层面的意义及概念进行解释。因此,在此的描述仅为说明目的的优选实例,而并非是意指限制本发明的范围,因而应当了解的是,在不偏离本发明的精神和范围下可以做出其他等同实施和修改。

在根据本发明的所述在1,3-丁二醇生产过程中回收乙醛的方法中,所述方法包括以下步骤:

1)先将中间产品(来自缩合单元)的混合物料经过气提塔入口冷却器E201冷却至约19℃后,从气提塔顶部的液体入口N1通入气提塔T201,喷淋至所述气提塔内的填料,通过所述气提塔T201下部的气体入口N3通入约50℃的氮气,所述氮气逆流而上与液相混合物不断接触、气提,从而形成含有氮气与乙醛的混合气体,并从所述气提塔顶部的气体出口N4导出,经过气提后的液体物料从所述气提塔的塔底液体出口N2排出,所述气提塔T201的温度控制为不高于60℃,以保证3-羟基丁醛不发生明显的受热分解,同时兼顾乙醛的分离效果;

2)将所述气提塔T201塔顶导出的含有氮气与乙醛的混合气体通过压缩机C201进行压缩使压力提升至约0.1至0.45MPa,然后导入冷却器E204,进一步将所述混合气体的温度降至约20.8℃以下,此时乙醛被冷凝,主要以液体存在,然后液体乙醛导入乙醛回收终冷器E205中进一步冷却,所述乙醛回收终冷器E205中为冰冻盐水,然后通过乙醛回收分离器V201分离析出液相乙醛并导出至乙醛回收罐。

其中,步骤1)中所述来自乙醛缩合单元中间产品为含有乙醛、3-羟基丁醛以及其他乙醛缩合副产物的混合物料。

步骤1)中从气提塔T201底部的液体出口N2导出的液体主要成分为3-羟基丁醛、以及其他乙醛缩合副产物以及溶解的氮气等,将该液体导入中间产品终冷器E203中进行冷却,然后导入中间产品缓冲罐V202中缓冲,然后氮气重新导入汽提塔T201中循环使用,液体中间产品通过泵P201输送至下一加氢单元,进行下一步反应。

优选地,步骤1)中所述气提塔T201中的氮气流速为20至30mL/min。提高氮气流速有利于提高乙醛的分离效果,但过高的氮气用量会增大成本;提高温度有有利于提高乙醛的分离效果,但过高的温度会使3-羟基丁醛发生分解,因此需要控制在合适的范围内。

优选地,步骤1)中所述气提塔T201中的氮气可以来自至少3个部分,外部氮气储罐、经过冷却器E204分离的氮气,以及从中间产品缓冲罐V202中导出的氮气。

其中,步骤2)中经过压缩机C201进行压缩后的含有氮气与乙醛的混合气体温度仍有60度以上,而乙醛回收分离器V201顶部导出的氮气气流温度较低,两股气流在E204冷却器换热,一方面,使气提塔塔顶的氮气气流被冷却降温,便于乙醛被冷凝收集,另一方面,提高乙醛回收分离器V201顶部导出的氮气气流温度,并将其导入气提塔T201,从而有利地提高能源使用效率。

优选地,步骤2)中所述气提塔塔顶导出的含有氮气与乙醛的混合气体进行压缩使压力提升至约0.28MPa,增大压力可以便于乙醛的冷凝回收,并且不增大设备的投资成本。

优选地,步骤2)中通过乙醛回收分离器V201导出的气相氮气可以用作气提气重新导入所述气提塔循环使用。

优选地,步骤2)中将所述混合气体的温度降至约20.8℃至-10℃。虽然所述混合气体的温度越低越有利于乙醛的分离,但过低的温度导致能耗加大,不够经济,因此优选控制温度降至上述范围内。

优选地,根据本发明的所述分离方法中使用的汽提塔并无特别要求,可以采用本领域技术人员公知的气提设备。

参考图2,优选地,根据本发明的所述分离方法中使用的汽提塔具体如图2所示的结构,所述汽提塔可以含有20至24个塔板结构,塔板中配置填料,在所述汽提塔上部可以安装液相分布器,在所述汽提塔下部可以安装气相分布器等设备。

为了控制本发明的回收方法中汽提塔等各个设备的温度,可以采用常规加热、冷却或换热设备,包括但不限于盘管式换热器、水冷凝器等。

以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

实施例

乙醛经过缩合单元的缩合反应后的混合物料样品中有机物组成见表1,乙醛单程转化率约为57%,其他物质包括巴豆醛、过度缩合产物等。以此物料为例,来说明根据本发明的方法的乙醛的分离回收效果,该物料组成并不是乙醛在最好或最差的反应条件下生成的缩合反应产物。

经过后续的加氢还原反应,将3-羟基丁醛还原为1,3-丁二醇,实际计量1,3-丁二醇的收率,通过对比,不管是否经过根据本发明的气提回收方法,1,3-丁二醇的收率是相同的,表明3-羟基丁醛在根据本发明的气提回收阶段稳定性好,没有明显的分解损失。

将20mm*300mm玻璃柱子装满填料,模拟气提塔。混合物料样品以0.1ml/min由玻璃柱上部经泵打入,氮气由玻璃柱下部充入,逆流接触气提,稳定后收集气提后液体。气提后的气体冷凝回收乙醛。

表1.缩合反应物料样品中的有机物组成

实施例1

气提塔温度设定为40℃,氮气流速20mL/min,经气提操作后,缩合液物质组成见表1。

气提后乙醛含量减少了65.8%,计算方法:(38.9-13.3)/38.9=0.658;

回收的乙醛在最初乙醛反应原料中的总占比为:28.3%,计算方法:(1-0.57)*0.658=0.283,其中乙醛的单程转化率为57%,未反应的乙醛为1-57%=43%,经过本实施例的气提操作使未反应的乙醛被回收了73.8%,因此总占比是(1-0.57)*0.738=28.3%,虽然以上数字为确定值,但也表示包含允许误差的范围值;

综合缩合反应步骤与回收步骤,乙醛的综合利用率为:85.3%,计算方法:0.283+0.57=0.853。

实施例2

气提塔温度设定为50℃,氮气流速20mL/min,经气提操作后,缩合液物质组成见表1。

气提后乙醛含量减少了73.8%,计算方法:(38.9-10.2)/38.9=0.738;

回收乙醛的在最初乙醛反应原料中的总占比为:31.7%,计算方法:(1-0.57)*0.738=0.317。

综合缩合反应与回收步骤,乙醛的综合利用率为:88.7%,计算方法:0.317+0.57=0.887。

实施例3

气提塔温度设定为60℃,氮气流速30mL/min,经气提操作后,缩合液物质组成见表1。

气提后乙醛含量减少了90.2%,计算方法:(38.9-3.8)/38.9=0.902;

回收乙醛的在最初乙醛反应原料中的总占比为:38.8%,计算方法:(1-0.57)*0.902=0.388。

综合缩合反应与回收步骤,乙醛的综合利用率为:95.8%,计算方法:0.388+0.57=0.958。

在气提回收阶段,乙醛的分离效率可以高于90%;综合考虑在缩合反应阶段利用的乙醛,乙醛的综合利用率会更高一些。

回收的乙醛,经气相色谱分析表明纯度高于95%,可以重新用于缩合反应。

- 一种乙醛回收方法

- 一种乙醛吸收塔尾气综合回收方法