一种晶圆环切方法

文献发布时间:2023-06-19 10:00:31

技术领域

本申请涉及半导体制造领域,具体涉及一种晶圆环切方法。

背景技术

随着集成电路技术的发展越来越快,对芯片的集成度、速度、可靠性的要求也越来越高,这要求芯片要更小更薄。同时,为了降低单颗芯片的生产成本及更好控制地产品性能,越来越多类型的芯片采用12寸的硅片来生产。

12寸晶圆的背面减薄工艺的主要流程为Taiko磨削、背面湿法刻蚀、背面金属化、切换和取环。由于在背面减薄工艺中通过引入了Taiko环,减薄后的晶圆在Taiko环的支撑作用下,翘曲度在后续工序作业的可接受范围内,增加了后续工序的可作业性,降低了晶圆破片的风险。

在实际的生产中,一般采用日本迪思科(Diesco)公司的机台设备进行环切,在环切作业时需要选择合适的台盘,如果选择了与晶圆不适配的台盘,容易导致晶圆出现裂纹或碎屑问题。

发明内容

为了解决相关技术中的问题,本申请提供了一种晶圆环切方法。该技术方案如下:

一方面,本申请实施例提供了一种晶圆环切方法,该方法如下:

获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度;

根据晶圆的第一厚度和第二厚度确定晶圆对应的实际断差,实际断差等于第一厚度与第二厚度的差值;

根据实际断差和环切作业要求,选取与实际断差对应的晶圆适配性最佳的垫片,并建立晶圆断差与垫片的映射关系;

获取待环切晶圆的实际断差,根据晶圆断差与垫片的映射关系,确定待环切晶圆对应的垫片;

利用确定出的待环切晶圆对应的垫片对待环切晶圆进行环切。

可选的,在晶圆断差与垫片的映射关系中,每组断差与垫片满足如下作业要求:

D0-X<D<D0+X;

D0为台盘断差,台盘断差等于台盘高度与垫片高度的差值,D为晶圆对应的实际断差,X预定值。

可选的,X的取值范围为3至40。

可选的,利用确定出的待环切晶圆对应的垫片,对待环切晶圆进行环切,包括:

将待环切晶圆对应的垫片放置在环切机台上;

将待环切晶圆的正面朝上,背面扣在台盘上,晶圆的Taiko环与垫片接触;

对待环切晶圆进行环切。

可选的,根据实际断差和环切作业要求,选取与实际断差对应的晶圆适配性最佳的垫片,并建立断差与垫片的映射关系,包括:

针对每一片晶圆,根据实际断差和环切作业要求确定适配性最佳的垫片高度;

根据确定出的垫片高度选取垫片;

将选取出的垫片与断差建立映射关系。

可选的,获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度,包括:

在减薄工艺站点,获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度。

本申请技术方案,至少包括如下优点:

通过获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度,根据晶圆的第一厚度和第二厚度确定晶圆对应的实际断差,根据实际断差和环切作业要求,选取与晶圆适配性最好的垫片,并建晶圆断差与垫片之间的映射关系,获取待环切晶圆的晶圆断差,根据晶圆断差和垫片的映射关系,确定待环切晶圆对应的垫片,利用确定出的待环切晶圆对应的垫片对待环切晶圆进行环切;解决了目前在对Taiko减薄晶圆进行环切后,晶圆容易出现裂纹或残屑的问题;达到了快速选择与晶圆适配度最佳的垫片,优化晶圆环切良率的效果。

附图说明

为了更清楚地说明本申请具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

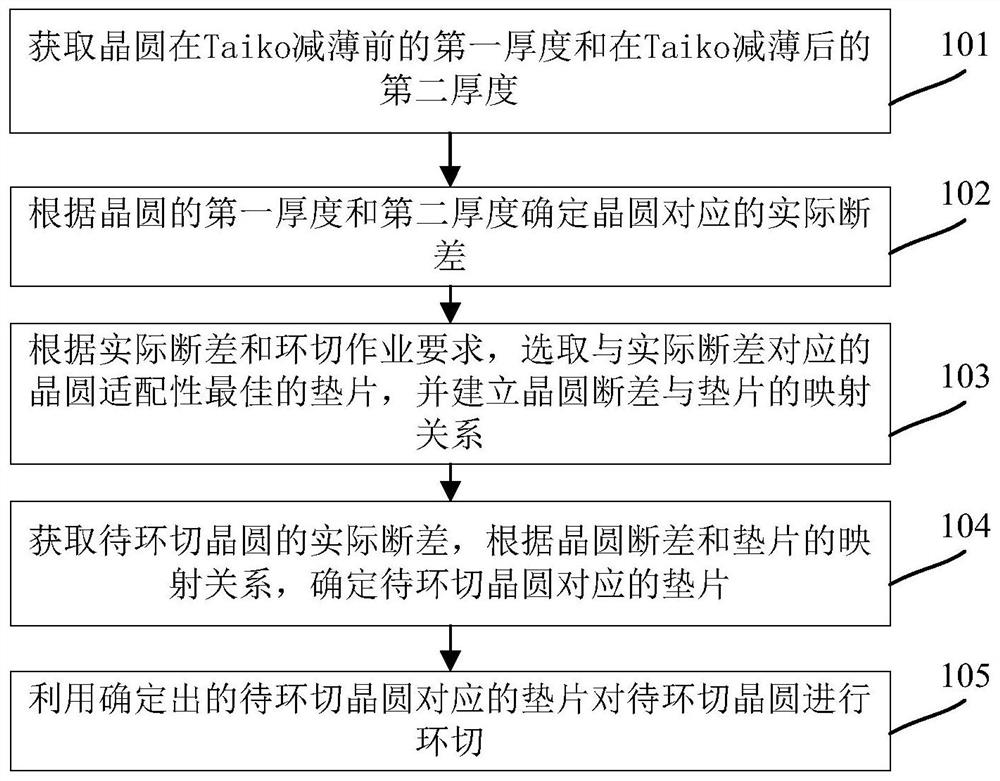

图1是本申请实施例提供的一种晶圆环切方法的流程图;

图2是本申请实施例提供的一种减薄晶圆的示意图;

图3是本申请实施例提供的一种台盘和垫片的位置关系示意图;

图4是本申请实施例提供的一种减薄晶圆与台盘、垫片的位置关系示意图。

具体实施方式

下面将结合附图,对本申请中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

此外,下面所描述的本申请不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

由于台盘(chuck table)的高度与晶圆一般不适配,在环切工艺时会选用垫片来令台盘与待环切的减薄晶圆匹配。目前在进行环切工艺之前,一般根据已知的晶圆在减薄前后的平均断差来选择垫片。然而,由于晶圆的平均断差和实际断差会存在偏差,根据平均断差选择的垫片会出现无法与晶圆适配的问题,导致晶圆环切后出现裂纹或碎屑。

请参考图1,本申请实施例提供了一种晶圆环切方法的流程图,该方法至少包括如下步骤:

在步骤101中,获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度。

如图2所示,晶圆11进行Taiko减薄前的第一厚度为T1,经过Taiko减薄后的第二厚度为T2,晶圆11的边缘形成Taiko环12。

在步骤102中,根据晶圆的第一厚度和第二厚度确定晶圆对应的实际断差。

实际断差等于第一厚度与第二厚度的差值。

如图2所示,晶圆对应的实际断差D=第一厚度T1-第二厚度T2。

在步骤103中,根据实际断差和环切作业要求,选取与实际断差对应的晶圆适配性最佳的垫片,并建立晶圆断差与垫片的映射关系。

在环切机台上放置垫片,可以调节台盘断差。如图3所示,台盘21与垫片22之间存在高度差,即台盘断差,台盘断差关系到晶圆环切后是否会出现裂纹或残屑。台盘断差D0=台盘高度T01-垫片高度T02。

根据实际断差和环切作业要求,选取与实际断差对应的晶圆适配性最佳的垫片,再将选取出的垫片与该实际断差建立对应关系。

重复多次步骤101至步骤102,可以得到多组垫片与实际断差的对应关系,多组垫片与实际断差的对应关系构成晶圆断差与垫片的映射关系。

需要说明的是,每新获取到一组垫片与实际断差的对应关系,则将新获取到的垫片与实际断差的对应关系添加入晶圆断差与垫片的映射关系中。

在步骤104中,获取待环切晶圆的实际断差,根据晶圆断差和垫片的映射关系,确定待环切晶圆对应的垫片。

在需要对减薄晶圆进行环切工艺时,先获取待环切晶圆的实际断差,再根据映射关系确定出适配最佳的垫片。

根据待环切晶圆的实际断差、晶圆断差和垫片的映射关系确定出的垫片,可以令台盘与待环切晶圆的适配性最佳。

在步骤105中,利用确定出的待环切晶圆对应的垫片对待环切晶圆进行环切。

综上所述,本申请实施例提供的晶圆环切方法,通过获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度,根据晶圆的第一厚度和第二厚度确定晶圆对应的实际断差,根据实际断差和环切作业要求,选取与晶圆适配性最好的垫片,并建晶圆断差与垫片之间的映射关系,获取待环切晶圆的晶圆断差,根据晶圆断差和垫片的映射关系,确定待环切晶圆对应的垫片,利用确定出的待环切晶圆对应的垫片对待环切晶圆进行环切;解决了目前在对Taiko减薄晶圆进行环切后,晶圆容易出现裂纹或残屑的问题;达到了快速选择与晶圆适配度最佳的垫片,优化晶圆环切良率的效果。

本申请另一实施例提供了一种晶圆环切方法,该方法包括如下步骤:

在步骤201中,在减薄工艺站点,获取晶圆在Taiko减薄前的第一厚度和在Taiko减薄后的第二厚度。

在建立晶圆断差和垫片的映射关系的过程中,在减薄工艺站点获取每个批次中晶圆的第一厚度和第二厚度。

在步骤202中,根据晶圆的第一厚度和第二厚度确定晶圆对应的实际断差。

针对获取到第一厚度和第二厚度的每个晶圆,根据第一厚度和第二厚度,分别计算出晶圆对应的实际断差。

在步骤203中,针对每一片晶圆,根据实际断差和环切作业要求确定适配性最佳的垫片高度。

可选的,在环切站点,调用步骤202中得到的实际断差。

在对晶圆进行环切后,记录晶圆对应的台盘高度,并记录晶圆的环切结果,环切

可选的,对于晶圆和台盘,环切作业要求为:

D0-X<D<D0+X;

D0为台盘断差,台盘断差等于台盘高度与垫片高度的差值,D为晶圆对应的实际断差,X预定值。

可选的,X的取值范围为3至40。比如,X的取值范围为3至20,或,3至10,或,5至40。X的实际取值根据实际情况确定。

台盘断差的单位、晶圆断差的单位、X的单位均为μm。

适配性最佳的垫片可以令环切后的晶圆无裂纹和残屑出现。

根据晶圆对应的实际断差、环切作业要求、台盘高度可以确定适配性最佳的垫片高度。

在步骤204中,根据确定出的垫片高度选取垫片。

可选的,每个垫片具有型号或序号,根据确定出的垫片高度选取垫片,并获取垫片的型号或序号。

在步骤205中,将选取出的垫片与断差建立映射关系。

可选的,将垫片的型号或序号与断差建立对应关系。

重复多次步骤201至步骤204,可以得到多组垫片与实际断差的对应关系,多组垫片与实际断差的对应关系构成晶圆断差与垫片的映射关系。

需要说明的是,每新获取到一组垫片与实际断差的对应关系,则将新获取到的垫片与实际断差的对应关系添加入晶圆断差与垫片的映射关系中。

在晶圆断差和垫片的映射关系中,每组断差与垫片满足的环切作业要求为:D0-X<D<D0+X。

在步骤206中,获取待环切晶圆的实际断差,根据晶圆断差与垫片的映射关系,确定待环切晶圆对应的垫片。

可选的,在环切站点,获取减薄工艺站点中得到的待环切晶圆的实际断差。

根据待环切晶圆的实际断差、以及晶圆断差和垫片的映射关系,确定与待环切晶圆适配性最佳的垫片。

在步骤207中,将待环切晶圆对应的垫片放置在环切机台上。

在步骤208中,将待环切晶圆的正面朝上,背面扣在台盘上,晶圆的Taiko环与垫片接触。

如图4所示,待环切晶圆11的正面朝上,减薄区域的背面与台盘21接触,Taiko环部分与垫片22接触。

在步骤209中,对待环切晶圆进行环切。

经过环切后,晶圆上的Taiko环与减薄区域脱离,晶圆的减薄区域也不会出现裂纹或残屑。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本申请创造的保护范围之中。

- 一种3D晶圆环切后的定位方法

- 一种晶圆环形切割方法