固体火箭发动机推力终止泄压过程内弹道性能计算方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于固体火箭发动机技术领域,尤其涉及一种固体火箭发动机推力终止泄压过程内弹道性能计算方法。

背景技术

固体火箭发动机具有结构简单、使用维护方便等优点,是战术武器领域使用最为广泛的一种动力装置。根据导弹武器总体使用的能量管理需求,特定情况下需使用反喷管泄压装置实现发动机推力终止。发动机推力终止机构打开后,发动机的内弹道性能变化过程对导弹总体的分离设计具有重要影响,是总体设计过程中的重要参数。

对于推力终止机构打开后的内弹道性能计算,目前现有方法主要有经验估算法及数值仿真法。经验估算法根据推力终止反喷管的扩张比对推力系数进行估算,不考虑斜切角度及出口面积轴向投影等细节对推力的影响,计算结果精度较低;数值仿真法根据发动机型面构建仿真模型,采用流场数值仿真的方法获得发动机内弹道性能,结果精确度较经验估算法高,但仿真过程相对复杂,同时反喷管打开过程为瞬态非定常过程,进一步加大了仿真的时间周期和复杂度。传统方法应用过程中存在精度与复杂度之间的矛盾。

发明内容

本发明的技术解决问题:本发明结合发动机推力终止反喷管型面特点,根据气动参数关系和流动守恒方程,基于理论分析建立了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,解决了现有技术存在的计算精度与复杂度之间的矛盾问题。

为了解决上述技术问题,本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,包括:

建立含反喷管推力终止的固体发动机物理模型;

根据含反喷管推力终止的固体发动机物理模型,解算得到在给定压强下发动机产生的合推力;

根据发动机燃气生成与排出守恒方程,采用龙格库塔法,确定发动机燃烧室压强、发动机产生的合推力随时间的变化情况。

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,含反喷管推力终止的固体发动机物理模型,包括:燃烧室、主喷管、反喷管和推力终止装置;

反喷管与发动机轴线方向的夹角为α;

反喷管出口为直筒段带α+θ的斜切角形式,反喷管出口截面与发动机轴线方向的夹角为θ;

反喷管的数量为N,沿周向均匀分布;

主喷管产生向前的推力,推力终止装置打开后,反喷管产生向后的推力,主喷管与推力终止装置共同形成发动机合推力;同时,反喷管打开后对燃烧室压强的平衡状态产生影响,燃烧室推进剂燃烧产生的流量与主喷管、反喷管流出的流量重新形成平衡关系,影响发动机内弹道性能随时间的变化。

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,根据含反喷管推力终止的固体发动机物理模型,解算得到在给定压强下发动机产生的合推力,包括:

根据含反喷管推力终止的固体发动机物理模型,解算得到主喷管产生的真空推力、反喷管产生的真空推力和给定环境压强下的推力补偿;

根据解算得到的主喷管产生的真空推力、反喷管产生的真空推力和给定环境压强下的推力补偿,解算得到在给定压强下发动机产生的合推力。

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,主喷管产生的真空推力的解算步骤如下:

通过式(1),确定燃气比热比函数Γ:

其中,k表示燃气比热比;

根据确定的燃气比热比函数Γ,通过式(2)计算得到主喷管真空推力系数C

其中,p

根据计算得到的主喷管真空推力系数C

F

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,反喷管产生的真空推力包括:反喷管沿自身轴线方向推力在发动机轴线方向的分力和反喷管产生的侧向推力在发动机轴线方向的分力;

反喷管产生的真空推力的解算步骤如下:

通过式(4),计算得到反喷管真空推力系数C

其中,p

根据计算得到的反喷管真空推力系数C

F

其中,A

根据计算得到的反喷管沿自身轴线方向推力F

F

通过式(7),确定反喷管出口截面积A

其中,D

根据确定的反喷管出口截面积A

A

根据计算得到的反喷管出口截面的侧向投影面积A

F

根据计算得到的反喷管产生的侧向推力F

F

根据式(6)和式(10),通过式(11)计算得到反喷管产生的真空推力F

F

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,给定环境压强下的推力补偿的解算步骤如下:

根据式(7),通过式(12)计算得到反喷管出口截面在发动机轴线法向截面上投影面积A

A

根据计算得到的反喷管出口截面在发动机轴线法向截面上投影面积A

F

其中,p

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,根据解算得到的主喷管产生的真空推力、反喷管产生的真空推力和给定环境压强下的推力补偿,解算得到在给定压强下发动机产生的合推力,包括:

根据式(3)、(11)和(13),通过式(14)解算得到在给定压强下发动机产生的合推力F:

F=F

在上述固体火箭发动机推力终止泄压过程内弹道性能计算方法中,根据发动机燃气生成与排出守恒方程,采用龙格库塔法,确定发动机燃烧室压强、发动机产生的合推力随时间的变化情况,包括:

确定发动机燃烧室压强的平衡方程:

其中,V

A

记x=t,y=p

取初值:x

其中,p

根据式(18)的解算结果,得到p

将得到的p

本发明具有以下优点:

(1)本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,基于反喷管出口为直筒段带斜切角的型面特征,考虑了反喷管安装角度、斜切角度、反喷管出口截面对推力的影响,建立了发动机推力的参数化高精度理论解析计算公式。相比于精确计算通常采用的数值方法,计算时间及复杂度得到大大降低;同时相比根据经验快速估算的方法相比,计算精度得到大幅提升。

(2)本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,所建立反喷管模型出口斜切角部分为直筒段,直筒段的压强相同,通过针对性的建模,降低了反喷管推力计算的复杂度。而通常的反喷管出口为面积不断增大的扩张型面,扩张型喷管不同位置的压强发生变化,使反喷管推力的理论计算变得复杂。

(3)本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,推力计算过程中,将反喷管分为对称部分与斜切部分,利用反喷管斜切部分为直筒段及对称分布特点,将反喷管推力进行二次分解,获得沿发动机轴向推力,简化了计算过程;同时,直筒斜切段部分压强分布均匀,产生的侧向推力易通过出口投影面积与压强计算;利用反喷管对称分布,沿发动机的侧向力相互抵消的特点,最后仅需计算轴对称段与直筒斜切段推力沿发动机轴向分量,降低了计算难度。

(4)本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,通过将环境压强部分产生的推力进行剥离,降低了带有轴向安装角度及出口斜切的反喷管推力计算的复杂度,最后通过主喷管与反喷管环境压强补偿推力统一考虑,流程简化且逻辑清晰,解决了精确推力分析推导的复杂度问题。

(5)本发明公开了一种固体火箭发动机推力终止泄压过程内弹道性能计算方法,基于发动机燃烧流动基本方程,采用四级四阶龙格库塔法对微分方程进行求解,获得发动机推力终止泄压过程燃烧室压强精确变化规律,解决了高动态变化条件下瞬时平衡压强法带来的预示精度不足问题。

附图说明

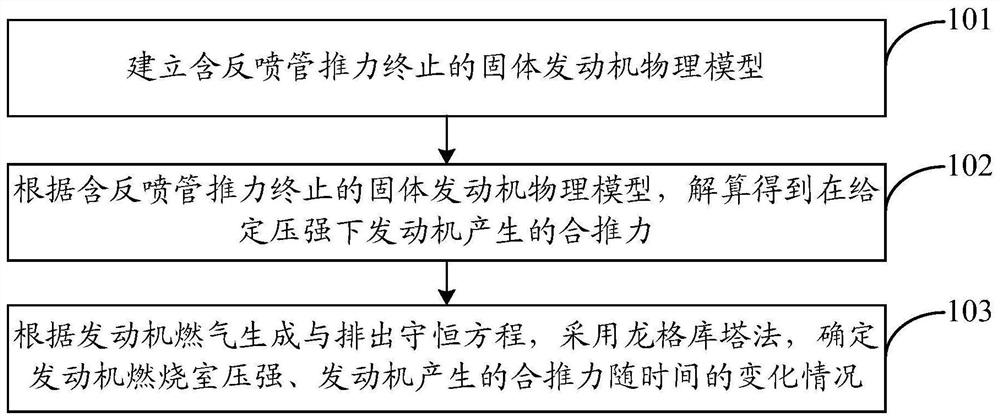

图1是本发明实施例中一种固体火箭发动机推力终止泄压过程内弹道性能计算方法的步骤流程图;

图2是本发明实施例中一种含反喷管推力终止的固体发动机物理模型的示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明公开的实施方式作进一步详细描述。

如图1,在本实施例中,该固体火箭发动机推力终止泄压过程内弹道性能计算方法,包括:

步骤101,建立含反喷管推力终止的固体发动机物理模型。

在本实施例中,如图2,含反喷管推力终止的固体发动机物理模型,包括:燃烧室、主喷管、反喷管和推力终止装置。其中,反喷管与发动机轴线方向的夹角为α;反喷管出口为直筒段带α+θ的斜切角形式,反喷管出口截面与发动机轴线方向的夹角为θ;反喷管的数量为N,沿周向均匀分布;主喷管产生向前的推力,推力终止装置打开后,反喷管产生向后的推力,主喷管与推力终止装置共同形成发动机合推力;同时,反喷管打开后对燃烧室压强的平衡状态产生影响,燃烧室推进剂燃烧产生的流量与主喷管、反喷管流出的流量重新形成平衡关系,影响发动机内弹道性能随时间的变化。

步骤102,根据含反喷管推力终止的固体发动机物理模型,解算得到在给定压强下发动机产生的合推力。

在本实施例中,可通过建立的含反喷管推力终止的固体发动机物理模型,确定发动机燃烧室、主喷管、反喷管物理模型及结构位置关系,分析推力终止泄压过程的主要参数;进而基于发动机主喷管及反喷管结构及燃气动动力学方程,推导计算发动机主喷管及反喷管受力情况,解算得到在给定压强下发动机产生的合推力。

优选的,该步骤102具体可以包括:

子步骤1021,根据含反喷管推力终止的固体发动机物理模型,解算得到主喷管产生的真空推力、反喷管产生的真空推力和给定环境压强下的推力补偿。

a)主喷管产生的真空推力的解算步骤如下:

通过式(1),确定燃气比热比函数Γ:

其中,k表示燃气比热比。

根据确定的燃气比热比函数Γ,通过式(2)计算得到主喷管真空推力系数C

其中,p

根据计算得到的主喷管真空推力系数C

F

其中:

b)反喷管产生的真空推力的解算步骤如下:

在本实施例中,反喷管产生的真空推力包括:反喷管沿自身轴线方向推力在发动机轴线方向的分力和反喷管产生的侧向推力(即,反喷管斜向切口在反喷管轴线垂直方向投影部分面积压力产生的推力)在发动机轴线方向的分力。故有:

i)反喷管沿自身轴线方向推力在发动机轴线方向的分力:

通过式(4),计算得到反喷管真空推力系数C

其中,p

根据计算得到的反喷管真空推力系数C

F

其中,A

根据计算得到的反喷管沿自身轴线方向推力F

F

ii)反喷管产生的侧向推力在发动机轴线方向的分力:

通过式(7),确定反喷管出口截面积A

其中,D

根据确定的反喷管出口截面积A

A

根据计算得到的反喷管出口截面的侧向投影面积A

F

根据计算得到的反喷管产生的侧向推力F

F

iii)反喷管产生的真空推力:

根据式(6)和式(10),通过式(11)计算得到反喷管产生的真空推力F

F

其中:

c)给定环境压强下的推力补偿的解算步骤如下:

根据式(7),通过式(12)计算得到反喷管出口截面在发动机轴线法向截面上投影面积A

A

根据计算得到的反喷管出口截面在发动机轴线法向截面上投影面积A

F

其中,p

子步骤1022,根据解算得到的主喷管产生的真空推力、反喷管产生的真空推力和给定环境压强下的推力补偿,解算得到在给定压强下发动机产生的合推力。

在本实施例中,根据上述式(3)、(11)和(13),通过式(14)可解算得到在给定压强下发动机产生的合推力F:

F=F

步骤103,根据发动机燃气生成与排出守恒方程,采用龙格库塔法,确定发动机燃烧室压强、发动机产生的合推力随时间的变化情况。

在本实施例中,首先,确定发动机燃烧室压强的平衡方程:

其中,V

A

记x=t,y=p

取初值:x

其中,p

然后,根据式(18)的解算结果,得到p

最后,将得到的p

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

- 固体火箭发动机推力终止泄压过程内弹道性能计算方法

- 一种小型固体火箭发动机推力终止装置