车辆的白车身优化处理方法、装置、系统及存储介质

文献发布时间:2023-06-19 10:00:31

技术领域

本说明书实施例涉及汽车技术领域,尤其涉及一种车辆的白车身优化处理方法、装置、系统及存储介质。

背景技术

在车身量产之前,一般都需要设计师和仿真工程师对车身进行不断的优化和改进,而优化过程中往往是对白车身进行不断处理实现的。其中,白车身(Body in White)按照车身术语标准和教科书上的定义,是指车身结构件及覆盖件焊接总成,其中包括前翼板、车门、发动机罩、行李箱盖,但不包括附件及装饰件的未涂漆的车身。

目前,在对白车身进行优化处理的过程中,一般需要由设计人员提供前期草图后进行3D建模,得到3D模型,并由仿真人员基于该3D模型进行网格化处理得到拓扑模型,再基于该拓扑模型进行优化处理。但在实际应用中,车身的从设计到量产一般都有严格的时间期限,以现有技术的方式进行优化处理时由草图构建3D模型并网格化处理的过程中需要消耗大量的时间用于建模过程,这就使得优化过程中的建模时间过长,使白车身优化过程中的优化处理时间受到挤占,影响了整体的优化效果。

发明内容

本说明书实施例提供及一种车辆的白车身优化处理方法、装置、系统及存储介质。

第一方面,本说明书实施例提供一种车辆的白车身优化处理方法,所述方法包括:

根据车辆参数信息生成白车身基础模型,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型;

通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型,所述拓扑优化模型为基于网格化的立体模型;

通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数;

根据所述待优化参数优化所述拓扑优化模型。

可选的,所述通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数,包括:

根据工况参数设置优化目标,所述工况参数包括车身扭转刚度、弯曲刚度、碰撞工况及组合工况;

根据优化需求设置优化约束条件,所述优化约束条件包括质量目标;

通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定所述拓扑优化模型中的待优化参数。

可选的,在根据优化需求设置优化约束条件之后,所述方法还包括:

设置拓扑优化离散度参数,所述拓扑优化离散度参数用于控制所述拓扑优化模型的材料密度;

所述通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定所述拓扑优化模型中的待优化参数,包括:

通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定候选待优化参数;

根据所述拓扑优化离散度参数,从所述候选待优化参数中确定所述拓扑优化模型中的待优化参数。

可选的,在根据所述待优化参数优化所述拓扑优化模型之前,所述方法还包括:

获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述待优化参数进行验证,确定目标待优化参数,所述目标待优化参数为符合所述白车身基础模型在实际工况条件情况下的参数。

所述根据所述待优化参数优化所述拓扑优化模型,包括:

根据所述目标待优化参数优化所述拓扑优化模型。

可选的,所述获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述待优化参数进行验证,确定目标待优化参数包括:

根据实际工况条件,确定所述白车身中各个钣件单元之间的材料分布信息,所述材料分布信息用于表征所述白车身中各个钣件单元在实际工况条件下受影响的情况;

根据所述材料分布信息从所述白车身中确定受影响程度超过预设限值的传力路径区域,并根据所述传力路径区域确定目标待优化参数。

可选的,所述通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型包括:

通过流体包面体网格生成法对所述白车身基础模型执行网格化处理,得到拓扑优化模型。

可选的,所述根据车辆参数信息生成白车身基础模型,包括:

获取车辆参数信息;

根据所述车辆参数信息中的车体的钣件单元参数生成基础车参数化模型,所述基础车参数化模型为基于所述控制点位置、曲线率及断面形状定义的模型;

根据所述基础车参数化模型以及车辆参数信息中的车体的钣件单元间关联关系构建参数化模型,作为所述白车身基础模型。

第二方面,本说明书实施例提供了一种车辆的白车身优化处理装置,包括:

生成单元,用于根据车辆参数信息生成白车身基础模型,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型;

处理单元,用于通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型,所述拓扑优化模型为基于网格化的立体模型;

确定单元,用于通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数;

优化单元,用于根据所述待优化参数优化所述拓扑优化模型。

可选的,所述确定单元,包括:

第一设置模块,用于根据工况参数设置优化目标,所述工况参数包括车身扭转刚度、弯曲刚度、碰撞工况及组合工况;

第二设置模块,用于根据优化需求设置优化约束条件,所述优化约束条件包括质量目标;

确定模块,用于通过OptiStruct优化程序,利用所述第二设置模块设置的目标优化约束条件及第一设置模块设置的优化目标确定所述拓扑优化模型中的待优化参数。

可选的,所述确定单元还包括:

第三设置模块,用于设置拓扑优化离散度参数,所述拓扑优化离散度参数用于控制所述拓扑优化模型的材料密度;

所述确定模块,还可以具体用于通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定候选待优化参数,并根据所述第三设置模块设置的拓扑优化离散度参数,从所述候选待优化参数中确定所述拓扑优化模型中的待优化参数。

可选的,所述装置还包括:

验证单元,用于获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述确定单元确定的待优化参数进行验证,确定目标待优化参数,所述目标待优化参数为符合所述白车身基础模型在实际工况条件情况下的参数。

所述优化单元,还具体用于根据所述验证单元验证后得到的目标待优化参数优化所述拓扑优化模型。

可选的,所述验证单元包括:

第一确定模块,用于根据实际工况条件,确定所述白车身中各个钣件单元之间的材料分布信息,所述材料分布信息用于表征所述白车身中各个车钣件单元在实际工况条件下受影响的情况;

第二确定模块,用于根据所述第一确定模块确定的材料分布信息从所述白车身中确定受影响程度超过预设限值的传力路径区域,并根据所述传力路径区域确定目标待优化参数。

可选的,所述处理单元,具体用于通过流体包面体网格生成法对所述白车身基础模型执行网格化处理,得到拓扑优化模型。

可选的,所述生成单元,包括:

获取模块,用于获取车辆参数信息;

生成模块,用于根据所述获取模块获取的车辆参数信息中的车体的钣件单元参数生成基础车参数化模型,所述基础车参数化模型为基于所述控制点位置、曲线率及断面形状定义的模型;

构建模块,用于根据所述生成模块基础车参数化模型以及车辆参数信息中的车体的钣件单元间关联关系构建参数化模型,作为所述白车身基础模型。

第三方面,本说明书实施例提供一种车辆的白车身优化处理系统,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行上述任一项所述方法的步骤。

第四方面,本说明书实施例提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现上述任一项所述方法的步骤。

本说明书实施例有益效果如下:

本说明书实施例中,上述车辆的白车身优化处理的方法、装置、系统及存储介质,能够首先根据车辆参数信息生成白车身基础模型,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型;然后,通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型,所述拓扑优化模型为基于网格化的立体模型;之后,通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数;最后,根据所述待优化参数优化所述拓扑优化模型,从而实现对车辆的白车身优化处理。与现有技术相比,本说明书实施例所述的方法通过车辆参数信息生成的白车身基础模型按照预设网格生成操作得到拓扑优化模型,可以实现一种基于各个车体的钣件单元关系的立体模型构建方式,无需现有技术通过草图进行3D渲染得到立体模型再进行CAE网格化的反复建模过程,节省了建模过程所需的时间,从而确保了在车身量产之前的固定期限内能够有更多的时间用于车身的优化,改善了优化效果。同时,基于本实施例所述的方法中的拓扑优化模型是基于各个车体的钣件单元之间的关联关系构建的,这就使得在优化过程中白车身的模型能够通过待优化参数直接更新,无需再每次更新过程中每次重新通过3D渲染构建模型,节省了每次优化过程时模型的构建构成,尤其是当需要执行多轮次优化时,能够大大节约优化时间,提高优化效率。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本说明书的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

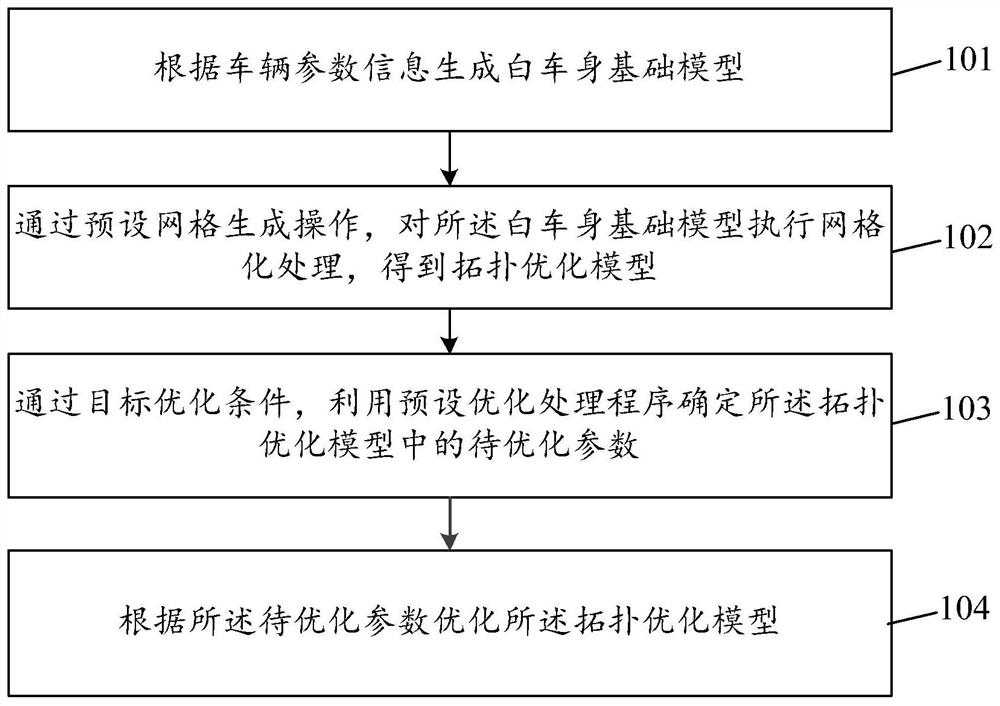

图1为本说明书实施例第一方面提供的一种车辆的白车身优化处理方法流程图;

图2为本说明书实施例第二方面提供的车辆的白车身优化处理装置的示意图;

图3为本说明书实施例第二方面提供的另一种车辆的白车身优化处理装置的示意图。

具体实施方式

为了更好的理解上述技术方案,下面通过附图以及具体实施例对本说明书实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具体特征是对本说明书实施例技术方案的详细的说明,而不是对本说明书技术方案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以相互组合。

具体的,本发明实施例提供了一种车辆的白车身优化处理方法,其具体实施过程可如图1所示,该方法包括以下步骤:

101、根据车辆参数信息生成白车身基础模型。

其中,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型。

102、通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型。

其中,所述拓扑优化模型为基于网格化的立体模型。

103、通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数。

104、根据所述待优化参数优化所述拓扑优化模型。

在本说明书实施例中,所述车体的钣件单元可以理解为白车身中任意一个部件或多个部件组成,因此,本实施例所述的白车身基础模型实际上可以理解为是基于各个车体的钣件单元及车体的钣件单元间关联关系所拼接形成的参数化模型。基于该白车身基础模型CAD与CAE的一体化模型,因此在步骤102执行预设网格生成操作的过程中直接能够生成对应的网格化的立体模型,这相较于现有技术通过草图3D渲染得到模型后再进行网格处理具有明显节约时间的效果。

另外,在步骤103通过目标优化条件进行待优化参数确定的过程中,所述目标优化条件可以是通过从用户输入的优化指令确定的,具体的包括但不限于车身扭转刚度、弯曲刚度等。同时,在确定了待优化参数后,在步骤104中对拓扑优化模型进行优化时,由于拓扑优化模型是基于车体的钣件单元间关联关系构建的白车身基础模型网格化操作得到的,其中包含有各个车体的钣件单元之间的连接关系,因此优化时可直接根据该待优化参数直接修订对应的白车身中的参数,从而实现优化效果。

进一步的,对于步骤103的方法,在所述通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数的过程,具体可以通过下述方式执行,其中包括:

首先,根据工况参数设置优化目标,其中,所述工况参数包括车身扭转刚度、弯曲刚度、碰撞工况或组合工况,当然也可以根据实际需要在选取其他的工况参数作为补充;

然后,根据优化需求设置优化约束条件,所述优化约束条件包括质量目标;

最后,通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定所述拓扑优化模型中的待优化参数。

在上述确定待优化参数的过程中,由于优化过程的主要目的在于实现在较小的质量变化的情况下,实现白车身性能的提升,也就是说需要在确定待优化参数时,需要基于所设计人员模拟不同工况下对白车身对应的拓扑优化模型中多种参数按照一定的约束条件来进行优化,因此,在上述过程中,可先通过工况参数来设置优化目标,其中,上述工况参数可以囊括用于表征白车身性能的全部参数,在此示例中具体选取了包括车身扭转刚度、弯曲刚度、碰撞工况及多种工况之间组合的组合工况参数在内的几种代表性的性能参数作为优化目标,当然,在实际应用中,设计人员可根据实际需要选取上述任意一种或多种进行组合,在此并不做具体的限定。

当选取了设计人员所需的工况参数中的任意一种或几种来设置对应的优化目标后,则需要基于设置的优化目标,设置对应的优化约束条件,该优化约束条件包含但不限于质量目标,具体的可以基于实际需要进行选取。当设置了优化约束条件和优化目标后则可以通过OptiStruct优化程序确定所述拓扑优化模型中的待优化参数。其中,所述OptiStruct优化程序可以理解为一个有限元结构分析和优化软件,内含一个准确快速的有限元求解器,常用于进行概念设计和细化设计。在汽车车身设计的过程中,通过OptiStruct优化程序能够在给定的设计空间内寻求最佳的材料分布。可采用壳单元或者实体单元来定义设计空间,并通过均质化和密度法来定义材料流动规律。通过OptiStruct中先进的近似法和可靠的优化方法可以确定出最优的传力路径的设计方案。因此,基于OptiStruct优化程序可以实现基于优化约束条件下对应约束目标确定待优化参数的效果。

同时,在确定基于OptiStruct优化程序确定待优化参数时,为了避免出现拓扑优化模型中出现棋盘格现象,在本示例中还可以设置拓扑优化离散度参数对初步得到的待优化参数进行筛选,其中,所述拓扑优化离散度参数用于控制所述拓扑优化模型的材料密度。

由此,上述通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定所述拓扑优化模型中的待优化参数,在执行时可具体为:先通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定候选待优化参数;再根据所述拓扑优化离散度参数,从所述候选待优化参数中确定所述拓扑优化模型中的待优化参数。

具体的,在上述步骤执行时,对于组合工况,可以利用OptiStruct优化程序执行的多优化约束条件设置,即将不同工况下要求对应的工况参数转化为优化目标,并将优化拓扑模型的整体质量分数设置为优化约束条件。在此,当工况参数为白车身扭转刚度、弯曲刚度时,一方面,将所述概念车身结构扭转刚度、弯曲刚度加载点处的变形量作为所述拓扑优化模型的优化目标,即加载点或要求区域的最大变形量最小;另一方面,将拓扑优化模型的质量变化小于30%作为确定待优化参数的优化约束条件,然后通过OptiStruct优化程序按上述优化约束条件下的优化目标确定关键区域的传力路径,作为待优化参数。另外,还可以基于需设置拓扑优化的离散度参数,对白车身中材料的密度值进行控制,使材料密度值向0和1两端聚集,基于更加明确的传力路径和结构材料分布来确定待优化参数,本例离散度取值为0-3。

进一步的,在基于待优化参数来对拓扑优化模型进行优化之前,为了进一步的确定待优化参数的准确性,同时确保实际的优化效果,在根据所述待优化参数优化所述拓扑优化模型之前,还可以就白车身基础模型对待优化参数执行验证,由此上述方法在执行过程中还可以包括:

获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述待优化参数进行验证,确定目标待优化参数,所述目标待优化参数为符合所述白车身基础模型在实际工况条件情况下的参数。

这样,在所述根据所述待优化参数优化所述拓扑优化模型的过程中,实际上具体通过所述目标待优化参数来执行后续的优化过程,具体为:根据所述目标待优化参数优化所述拓扑优化模型。

通过选取实际工况条件下的基础模型对前述步骤得到的待优化参数执行验证,可以确保得到的目标待优化参数为待优化参数中符合实际工况需求,从而使后续基于目标待优化参数优化的拓扑优化模型符合实际工况条件,提升了优化结果的实用性和准确性。

进一步的,为上述对待优化参数执行验证得到目标待优化参数的过程中,述获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述待优化参数进行验证,确定目标待优化参数的具体执行方式可以包括:

A、根据实际工况条件,确定所述白车身中各个钣件单元之间的材料分布信息,其中,所述材料分布信息用于表征所述白车身中各个钣件单元在实际工况条件下受影响的情况;

B、根据所述材料分布信息从所述白车身中确定受影响程度超过预设限值的传力路径区域,并根据所述传力路径区域确定目标待优化参数。

例如,在上述步骤中,基于白车身基础模型具有参数化模型的特点,可以快速识别拓扑优化的传力路径,并依据工程经验或参考结构将其转化为实际有效方案,因此,可基于真实有限元工况(实际工况条件)下进行分析验证待优化参数的有效性,并基于验证结果从待优化参数中最终筛选出有效方案(目标待优化参数)后通过后续优化操作落实到车身设计中,以完成白车身的优化。具体的上述步骤操作过程可以为:根据所述优化魔表,对拓扑优化模型执行优化分析和有限元计算,获取白车身的车身结构上受相关工况影响较大的材料分布情况,以受相关工况影响较大的材料分布中单元密度较大的位置作为优化后传力路径的设计区域,由此便可以更有针对性地设计车身框架,对车身模型中的横梁、纵梁及加强板等进行合理的布置。其中,受相关性能影响较大的焊缝位置可以为对应结构材料的密度值在大于0.3且小于1范围内的位置。这些优化结果通过待优化参数调整相关参数可直接在参数化模型中实现,并快速转化为有限元数据,从而相关的实际工况条件下的快速验证,将筛选后的目标待优化参数对应的有效方案落实到车身设计中。

需要说明的是,上述实施例中,对白车身基础模型执行网格化处理的过程中可以基于流体包面体网格生成法进行,这样在通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型的过程中,具体的可以为:通过流体包面体网格生成法对所述白车身基础模型执行网格化处理,得到拓扑优化模型。其中,以流体包面体网格生成法执行网格化处理的过程可以理解为:以早期概念草数据、参数化概念模型或完整车身有限元模型为基础,用流体包面体网格生成法快速生成拓扑优化空间网格的过程,即基于基础模型有限元2D平面网格为基础,包络生成3D六面体的立体网格,并通过车体的钣件单元之间的关联关系建立接触关系后将体网格和壳单元进行耦合,从而得到具有网格化的立体的拓扑优化模型,其中,生成的空间大小可以依据设计空间需要,适当放大拓扑空间。

进一步的,在上述步骤执行过程中,步骤101中基于车辆参数生成白车身基础模型的过程还可以按照下述过程进行,其中包括:

a.获取车辆参数信息;

b.根据所述车辆参数信息中的车体的钣件单元参数生成基础车参数化模型;

其中,所述基础车参数化模型为基于所述控制点位置、曲线率及断面形状定义的模型;

c.根据所述基础车参数化模型以及车辆参数信息中的车体的钣件单元间关联关系构建参数化模型,作为所述白车身基础模型。

这样,通过将车辆参数信息能够生成基础车参数化模型,即该模型为参数化的数据模型,这样当得到待优化参数需要优化时,可以直接对该模型中的参数进行修改和优化得到优化后的车身方案,相较于现有技术能够实现快速更新白车身的设计方案的效果。

综上所示,本说明书实施例提供了一种车辆的白车身优化处理方法,能够首先根据车辆参数信息生成白车身基础模型,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型;然后,通过预设网格生成操作,对所述白车身基础模型执行网格化处理,得到拓扑优化模型,所述拓扑优化模型为基于网格化的立体模型;之后,通过目标优化条件,利用预设优化处理程序确定所述拓扑优化模型中的待优化参数;最后,根据所述待优化参数优化所述拓扑优化模型,从而实现对车辆的白车身优化处理。与现有技术相比,本说明书实施例所述的方法通过车辆参数信息生成的白车身基础模型按照预设网格生成操作得到拓扑优化模型,可以实现一种基于各个车体的钣件单元关系的立体模型构建方式,无需现有技术通过草图进行3D渲染得到立体模型再进行CAE网格化的反复建模过程,节省了建模过程所需的时间,从而确保了在车身量产之前的固定期限内能够有更多的时间用于车身的优化,改善了优化效果。同时,基于本实施例所述的方法中的拓扑优化模型是基于各个车体的钣件单元之间的关联关系构建的,这就使得在优化过程中白车身的模型能够通过待优化参数直接更新,无需再每次更新过程中每次重新通过3D渲染构建模型,节省了每次优化过程时模型的构建构成,尤其是当需要执行多轮次优化时,能够大大节约优化时间,提高优化效率。

第二方面,基于上述所述方法的同一发明构思,本说明书实施例提供一种车辆的白车身优化处理装置,其实现的功能和效果如前述所述的方法,具体的,请参考图2,该装置包括:

生成单元21,可以用于根据车辆参数信息生成白车身基础模型,所述车辆参数信息中包含有车体的钣件单元参数及车体的钣件单元间关联关系,所述车体的钣件单元参数包括控制点位置、线曲率及断面形状;所述白车身基础模型是基于所述车辆参数信息构建的包含有白车身中各个钣件单元之间关联关系的参数化模型;

处理单元22,可以用于通过预设网格生成操作,对所述生成单元21得到的白车身基础模型执行网格化处理,得到拓扑优化模型,所述拓扑优化模型为基于网格化的立体模型;

确定单元23,可以用于通过目标优化条件,利用预设优化处理程序确定所述处理单元22得到的拓扑优化模型中的待优化参数;

优化单元24,可以用于根据所述确定单元23确定的待优化参数优化所述拓扑优化模型。

可选的,如图3所示,所述确定单元23,包括:

第一设置模块231,可以用于根据工况参数设置优化目标,所述工况参数包括车身扭转刚度、弯曲刚度、碰撞工况及组合工况;

第二设置模块232,可以用于根据优化需求设置优化约束条件,所述优化约束条件包括质量目标;

确定模块233,可以用于通过OptiStruct优化程序,利用所述第二设置模块232设置的目标优化约束条件及第一设置模块231设置的优化目标确定所述拓扑优化模型中的待优化参数。

可选的,如图3所示,所述确定单元23还包括:

第三设置模块234,可以用于设置拓扑优化离散度参数,所述拓扑优化离散度参数用于控制所述拓扑优化模型的材料密度;

所述确定模块233,还可以具体用于通过OptiStruct优化程序,利用所述目标优化约束条件及优化目标确定候选待优化参数,并根据所述第三设置模块234设置的拓扑优化离散度参数,从所述候选待优化参数中确定所述拓扑优化模型中的待优化参数。

可选的,如图3所示,所述装置还包括:

验证单元25,可以用于获取实际工况条件,并根据所述实际工况条件及所述白车身基础模型对所述确定单元23确定的待优化参数进行验证,确定目标待优化参数,所述目标待优化参数为符合所述白车身基础模型在实际工况条件情况下的参数。

所述优化单元24,还可以具体用于根据所述验证单元25验证后得到的目标待优化参数优化所述拓扑优化模型。

可选的,如图3所示,所述验证单元25包括:

第一确定模块251,可以用于根据实际工况条件,确定所述白车身中各个钣件单元之间的材料分布信息,所述材料分布信息用于表征所述白车身中各个钣件单元在实际工况条件下受影响的情况;

第二确定模块252,可以用于根据所述第一确定模块251确定的材料分布信息从所述白车身中确定受影响程度超过预设限值的传力路径区域,并根据所述传力路径区域确定目标待优化参数。

可选的,如图3所示,所述处理单元22,可以具体用于通过流体包面体网格生成法对所述白车身基础模型执行网格化处理,得到拓扑优化模型。

可选的,如图3所示,所述生成单元21,包括:

获取模块211,可以用于获取车辆参数信息;

生成模块212,可以用于根据所述获取模块211获取的车辆参数信息中的车体的钣件单元参数生成基础车参数化模型,所述基础车参数化模型为基于所述控制点位置、曲线率及断面形状定义的模型;

构建模块213,可以用于根据所述生成模块212生成的基础车参数化模型以及车辆参数信息中的车体的钣件单元间关联关系构建参数化模型,作为所述白车身基础模型。

第三方面,基于与前述实施例中车辆的白车身优化处理方法同样的发明构思,本说明书实施例还提供一种车辆的白车身优化处理系统,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现前文所述车辆的白车身优化处理方法的任一方法的步骤。

第四方面,基于与前述实施例中车辆的白车身优化处理方法的发明构思,本说明书实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现前文所述车辆的白车身优化处理方法的任一方法的步骤。

本说明书是参照根据本说明书实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的设备。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令设备的制造品,该指令设备实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

尽管已描述了本说明书的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本说明书范围的所有变更和修改。

显然,本领域的技术人员可以对本说明书进行各种改动和变型而不脱离本说明书的精神和范围。这样,倘若本说明书的这些修改和变型属于本说明书权利要求及其等同技术的范围之内,则本说明书也意图包含这些改动和变型在内。

- 车辆的白车身优化处理方法、装置、系统及存储介质

- 一种白车身刚度优化结果文件的处理方法