一种用于柱塞泵的功率控制阀

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及液压控制技术领域,特别是用于柱塞泵的一种控制阀,具体地说是一种用于柱塞泵的功率控制阀。

背景技术

液压系统的液压源主要由液压泵提供,液压泵按变量形式可分为定量液压泵和变量液压泵。变量液压泵能通过恒功率控制阀进行流量控制, 根据负载的工作压力来调节泵的排量,使功率在恒定驱动转速下,达到液压系统节能的效果。现有技术中的功率控制阀普遍结构复杂、体积大,不适于紧凑型挖机的主泵使用。

发明内容

本发明所要解决的技术问题是针对上述现有技术的现状,而提供体积小、响应快、结构紧凑,并能采用插装式安装到泵体上的一种用于柱塞泵的功率控制阀

本发明解决上述技术问题所采用的技术方案为:

一种用于柱塞泵的功率控制阀,包括能与泵体的阀孔插接式装配的阀套和滑动设于该阀套中的阀芯,阀套上成型有与泵的出油口相连的P口和与泵的低压油腔相连的T口;阀芯中由阀套的前端滑动地穿设有阀杆,阀杆的后端通过钢丝挡圈限位卡装有调节套,调节套与阀芯间压装有与阀杆相套装用于为阀芯提供预紧压力的调节弹簧组件;阀套上位于P口和T口之间设置有B口,阀芯上成型有前台肩和后台肩,该前台肩在P口的压力小于调节弹簧组件的预紧压力时阻断P口与B口的连通,并在P口的压力大于调节弹簧组件的预紧压力推动阀芯向后移动时打开P口与B口间的通路;后台肩在P口的压力大于调节弹簧组件的预紧压力推动阀芯向后移动时阻断B口与T口的连通,并在P口的压力小于调节弹簧组件的预紧压力时打开B口与T口间的通路;阀杆的前端定位连接有活塞,活塞的活塞腔经外部油道与B口相连通,该活塞在P口与B口连通时受进入活塞腔的高压油作用带动阀杆前移压缩调节弹簧组件,通过控制阀芯的移动实现阀的恒功率控制功能。

为优化上述技术方案,采取的具体措施还包括:

上述的调节弹簧组件由大弹簧、小弹簧、前弹簧座和后弹簧座组成;前弹簧座顶接在阀芯的后端,后弹簧座设置在调节套的前套腔中,小弹簧套装在大弹簧内,并且该小弹簧的前端与前弹簧座相顶接,该小弹簧的后端顶接在后弹簧座上,大弹簧的前端也与前弹簧座相顶接,该大弹簧的后端套设在调节套上,该调节套外周面上螺旋安装有与大弹簧的后端相顶接用于调节大弹簧预紧压力的调节螺母。

上述的调节套的套腔中成型有将套腔分割成前套腔和后套腔的隔板,隔板的中心加工供阀杆穿设的装配孔,装配孔后方的孔口周边成型有用于与钢丝挡圈限位相配合的限位环形台,后套腔中螺旋安装有与阀杆的后端相顶接通过张拉固定调节套的调节螺钉,并且该调节螺钉上螺旋安装有与调节套相顶接用于防止调节螺钉松动的锁紧螺母。

上述调节套的隔板上环绕装配孔加工有三个顶针孔,三个顶针孔周向相距120度,顶针孔中安装有与后弹簧座相顶接用于调节小弹簧预紧压力的顶针。

上述阀套的后端螺旋安装有保护套,该保护套与阀套相配合形成有用于保护调节弹簧组件和调节套的保护腔,调节弹簧组件和调节套均位于保护腔中。

上述活塞的活塞腔中设有支撑座,支撑座的前端面成型有半球形的碗腔,阀杆前端成型有与支撑座的碗腔转动支撑套配的半球体,支撑座的后端面通过垫片与卡装在活塞腔中的孔用挡圈限位顶接相配合。

上述的阀杆上成型有用于将泄漏进保护腔中的油排出保护腔的排油道,排油道包括由阀杆的前端向后延伸的轴向排油道和与该轴向排油道相连通的径向排油道,活塞腔的底部加工有与泵的低压油腔相连的回油道,该回油道与轴向排油道的连接间扩径成型有单向阀腔,单向阀腔中安装有只能允许保护腔中的泄漏油流回泵的低压油腔中的单向阀。

上述的单向阀由密封套、压力弹簧和密封球组成;密封套密封卡套在单向阀腔中用于防止回油道与轴向排油道的连接处漏油,压力弹簧穿套在密封套的通孔中,密封球在压力弹簧顶压下与轴向排油道的孔口密封相配合,压力弹簧与顶压密封球的一端相对的另一端顶压在单向阀腔的腔底面。

上述的阀套上相对靠近后端成型有用于与泵体的外表面定位相配合的环形凸台,处于环形凸台之前的阀套段插接在泵体的阀孔中。

上述的环形凸台的前端面与泵体的阀孔间压装有第一密封圈,该环形凸台的后端面与保护套间压装有第二密封圈。

与现有技术相比,本发明在阀杆的后端安装有双弹簧结构的调节弹簧组件,并能利用调节弹簧组件设定阀芯动作的预紧压力,阀套能与泵体的阀孔插接式装配,安装方便快捷,阀杆的前端设有活塞,活塞能在P口与B口连通时受进入活塞腔的高压油作用带动阀杆前移压缩调节弹簧组件,通过控制阀芯的移动实现阀的恒功率控制功能。

本发明为内置于柱塞泵泵体的插装式功率阀,其体积小、结构紧凑,适用于紧凑型挖机等工程机械的主泵使用,并能起到节能的作用。

附图说明

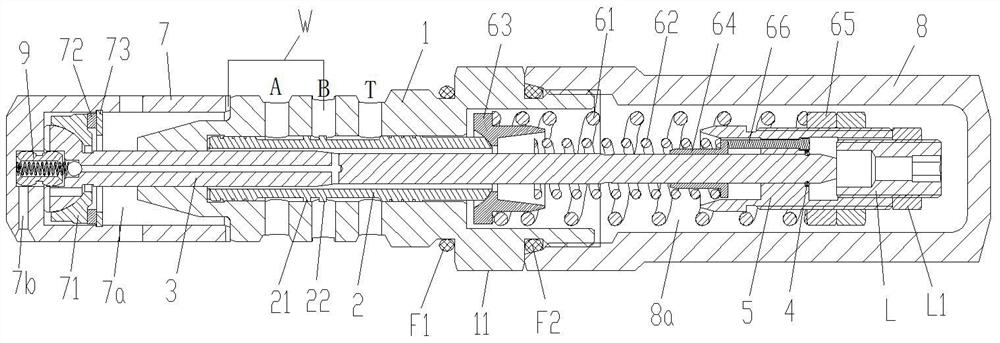

图1是本发明的结构示意图;

图2是图1中阀套的结构示意图;

图3是图1中阀芯的结构示意图;

图4是图1中阀杆的结构示意图;

图5是图1中调节套的结构示意图;

图6是图1中单向阀的结构示意图。

具体实施方式

以下结合附图对本发明的实施例作进一步详细描述。

图1至6是本发明的结构示意。

其中的附图标记为:第一密封圈F1、二密封圈F2、调节螺钉L、锁紧螺母L1、外部油道W、阀套1、环形凸台11、阀芯2、前台肩21、后台肩22、阀杆3、轴向排油道3a、径向排油道3b、半球体31、钢丝挡圈4、调节套5、前套腔5a、后套腔5b、隔板51、装配孔51a、限位环形台51b、顶针孔51c、大弹簧61、小弹簧62、前弹簧座63、后弹簧座64、调节螺母65、顶针66、活塞7、活塞腔7a、回油道7b、支撑座71、垫片72、孔用挡圈73、保护套8、保护腔8a、单向阀9、密封套91、压力弹簧92、密封球93。

如图1和图6所示,本发明公开了一种用于柱塞泵的功率控制阀,该功率控制阀为可以内置于柱塞泵泵体上的插装式功率阀,它包括能与泵体的阀孔插接式装配的阀套1和滑动设于该阀套1中的阀芯2,阀套1的周面上成型有P口和T口以及位于P口和T口之间的B口,P口用于连接泵的出油口即与高压油路相连接,T口则用于连接泵的低压油腔即与回油箱相连通,B口侧为反馈控制油口。阀芯2中由阀套1的前端滑动地穿设有阀杆3,阀杆3的后端通过钢丝挡圈4限位卡装有调节套5,调节套5与阀芯2间压装有用于为阀芯2的动作提供预紧压力的调节弹簧组件;调节弹簧组件套装在阀杆3上以通过阀杆3的导向作用防止调节弹簧组件径向偏移。由图3可以清楚的看到,阀芯2上成型有用于控制P口与B口以及B口与T口间通断的前台肩21和后台肩22。前台肩21形成有前环形台面,进入P口的压力油作用在前台肩21的前环形台面上,当P口的压力油的压力小于调节弹簧组件的预紧压力时,此时前台肩21处于阻断P口与B口连通的位置,后台肩22则处于使打开B口与T口间通路的位置,在B口与T口连通时则意味着B口与泵的低压油腔连通,此时B口的压力为零。当P口的压力油的压力大于调节弹簧组件的预紧压力时,阀芯2就会在压力油的作用下向后移动,前台肩21和后台肩22随之同步移动,前台肩21向后移动后则打开P口与B口间的通路,使P口的压力油能流向B口。后台肩22向后移动后则能在P口与B口间的通路打开的同时阻断B口与T口的连通,此时B口连接高压油。本发明在阀杆3的前端定位连接有活塞7,活塞7的活塞腔7a通过外部油道W与B口相连通。这样在在B口与T口连通时,则活塞腔7a也与T口连通,而当P口的压力油推动阀芯2向后移动后,P口的压力油则能经B口和外部油道W进入到活塞腔7a中,活塞7则在进入活塞腔7a中的高压油即压力油的作用带动阀杆3向前移动压缩调节弹簧组件,从而增加了调节弹簧组件的压力,调节弹簧组件的压力又作用在阀芯2上,从而控制了P口与B口间的开口大小,达到通过控制阀芯2的移动实现阀的恒功率控制的功能。

实施例中,本发明的调节弹簧组件由大弹簧61、小弹簧62、前弹簧座63和后弹簧座64组成。前弹簧座63顶接在阀芯2的后端,后弹簧座64设置在调节套5的前套腔5a中,小弹簧62套装在大弹簧61内,并且该小弹簧62的前端与前弹簧座63相顶接,该小弹簧62的后端顶接在后弹簧座64上。大弹簧61的前端也与前弹簧座63相顶接,该大弹簧61的后端套设在调节套5上,该调节套5外周面上螺旋安装有与大弹簧61的后端相顶接用于调节大弹簧61预紧压力的调节螺母65。为了防止调节螺母65松动,由图1中可以看出,调节螺母65还闭有一个螺母。

如图5所示,本发明的调节套5的套腔中成型有将套腔分割成前套腔5a和后套腔5b的隔板51,隔板51的中心加工供阀杆3穿设的装配孔51a。阀杆3的后端穿过装配孔51a并通过卡套在阀杆3上的钢丝挡圈4防止调节套5脱出,装配孔51a后方的孔口周边成型有用于与钢丝挡圈4限位相配合的限位环形台51b。本发明的后套腔5b中螺旋安装有与阀杆3的后端相顶接通过张拉固定调节套5的调节螺钉L,并且该调节螺钉L上螺旋安装有与调节套5相顶接用于防止调节螺钉L松动的锁紧螺母L1。

实施例中,本发明调节套5的隔板51上环绕装配孔51a加工有三个顶针孔51c,三个顶针孔51c周向相距120度。顶针孔51c中通过加工的内螺纹安装有与后弹簧座64相顶接用于螺旋调节小弹簧62预紧压力的顶针66。

实施例中如图1所示,本发明的阀套1的后端螺旋安装有保护套8,该保护套8与阀套1相配合形成有用于保护调节弹簧组件和调节套5的保护腔8a,调节弹簧组件和调节套5均位于保护腔8a中。保护套8可以防止外部的灰尘进入,从而提高阀的使用寿命。

实施例中,本发明的活塞7的活塞腔7a中设有支撑座71,支撑座71的前端面成型有半球形的碗腔,阀杆3前端成型有与支撑座71的碗腔转动支撑套配的半球体31,支撑座71的后端面通过垫片72与卡装在活塞腔7a中的孔用挡圈73限位顶接相配合。

实施例中,为了防止由阀套1和阀芯2间泄漏的油在保护腔8a内及阀芯2与阀杆3形成的空间内聚集,影响阀动作的灵敏度。本发明在阀杆3上加工有排油道,以利用排油道将泄漏进保护腔8a中及阀芯2与阀杆3形成的空间内的油排出。由本发明的图4可以看出,排油道包括由阀杆3的前端向后延伸的轴向排油道3a和与该轴向排油道3a相连通的径向排油道3b。活塞腔7a的底部加工有与泵的低压油腔相连的回油道7b,回油道7b再与轴向排油道3a相连通,这样泄漏的油就能通过排油道和回油道7b流回泵的低压油腔内。为了防止排出的泄漏油回流,本发明在回油道7b与轴向排油道3a的连接间扩径成型有单向阀腔,并在单向阀腔中安装有只能允许泄漏油流入泵的低压油腔中的单向阀9。

实施例中如图6所示,本发明的单向阀9由密封套91、压力弹簧92和密封球93组成;密封套91密封卡套在单向阀腔中用于防止回油道7b与轴向排油道3a的连接处漏油,密封套91轴向成型有通孔,压力弹簧92穿套在密封套91的通孔中,密封球93在压力弹簧92的顶压下与轴向排油道3a的孔口密封相配合,压力弹簧92与顶压密封球93的一端相对的另一端顶压在单向阀腔的腔底面。

如图2所示,本发明的阀套1上在相对靠近后端处成型有环形凸台11,当阀套1插接到泵体的阀孔中插接到位后,阀套1的环形凸台11恰好能泵体的外表面定位相配合。插接完成后,处于环形凸台11之前的阀套段以及活塞7均处于泵体的阀孔中,而环形凸台11之后的部分则位于泵体之外,这样当需要对大弹簧61的预紧压力进行调节时,只需要螺下保护套8即可,当还需要调节小弹簧62的预紧压力时,则再螺下调节螺钉L即可。

实施例中,如图所示,环形凸台11的前端面与泵体的阀孔间压装有第一密封圈F1,该环形凸台11的后端面与保护套8间压装有第二密封圈F2。

本发明为内置于柱塞泵泵体的插装式功率阀,采用双弹簧结构,结构紧凑,适用于紧凑型挖机等工程机械的主泵使用,并能起到节能的作用。

本发明的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

- 一种用于柱塞泵的功率控制阀

- 一种用于柱塞泵的功率控制阀