一种新型钢筋保护层厚度控制装置及施工工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及桥梁工程和建筑工程领域,尤其是一种钢筋保护层厚度控制装置及施工工艺。

背景技术

随着我国经济的不断发展,近年来,国家提倡“绿色环保”的装配式结构,大多装配式结构通过在工厂预制混凝土构件和现场拼装形成,国家质量监管部门对预制混凝土构件的保护层厚度监管非常严格,如不满足规范要求,施工单位需要重新进行构件的制作,这将大大延误工期。

目前,在预制混凝土构件过程中,为保证钢筋笼保护层满足规范要求,一般采用在钢筋笼外侧绑扎预制立方体混凝土垫块或塑料限位垫块来控制钢筋位置。但在预制过程采用传统的装置控制混凝土厚度很难达到期望的钢筋保护层合格率,往往会导致以下问题:(1)垫块与孔壁产生的滑动摩擦阻力会引起垫块脱落、移位等,导致混凝土保护层不能满足规范要求;(2)安装时模板对垫块的挤压、碰撞等作用,结构浇筑完混凝土后不可重复使用,从而致使钢筋保护层合格率掌控困难;(3)现有保护层控制装置的定位问题较差,实际保护层厚度难以进行精确控制;(4)混凝土浇筑前和浇筑凝固后,施工人员或检测并不能对保护层厚度形成进行监测和自查,需要采用仪器进行检测,成本较大,工序复杂;(5)市面上的垫块的型号较少,当保护层厚度较小或保护层厚度较大时,需要采用焊接延伸装置(比如焊接一段带有垫块的弯曲后的横向短钢筋),以期达到控制保护层厚度的作用,由于焊接质量参差不齐或其它装置繁琐的工艺和较大的成本费用,保护层厚度的控制精度和装置性价比将大打折扣;(6)同个工程中的不同构件或不同工程中构件的混凝土保护层厚度常常不同,这就要求施工单位购买或制作多种垫块,如果尺寸相差5mm或10mm的垫块不具备明显的辨识度,容易出现垫块使用错误的情况,这样将大大影响钢筋混凝土的质量。

发明内容

为了克服上述不足,本发明提出一种新型钢筋保护层厚度控制装置及施工工艺,可以适用于各类预制混凝土结构或现浇混凝土结构中,具有装配性能好,在控制保护层厚度方面具有较高的精度,在混凝土浇筑前后具有较好的监测和自查辅助功能,并且该种装置的核心部位可以重复利用等特点。

本发明解决其技术问题所采用的技术方案是:

一种新型钢筋保护层厚度控制装置,包括竖向钢筋和横向钢筋,所述竖向钢筋和横向钢筋形成钢筋笼,其特征在于:所述控制装置还包括基点定位部分和保护层定位部分,所述基点定位部分成对分别固定于两根相邻的所述竖向钢筋上,所述保护层定位部分通过螺纹连接于所述基点定位部分;

所述保护层定位部分包括垫块、定位杆、定位环、连接杆、定位螺母和限位螺母,所述连接杆上设置刻度线和螺纹,所述连接杆通过所述螺纹与所述基点定位部分相连接,所述定位环套在连接杆上,且所述定位环的两侧分别设置定位螺母和限位螺母,所述定位螺母和限位螺母通过螺纹连接于所述连接杆上,所述定位杆的两端分别连接于所述定位环上,所述定位杆中部连接垫块。

进一步,所述装置还包括隔离材料,所述隔离材料套于所述保护层定位部分上。在浇注混凝土时确保所述保护层定位部分与混凝土隔离开。

更进一步,所述连接杆一端通过所述螺纹与所述基点定位部分相连接,所述连接杆的另一端与检测延伸管连接。

所述定位环的开孔内径较所述连接杆最大外径大1~2mm。

优先的,所述垫块可采用具有高强度、变形较小的金属材料、高分子材料,也可采用混凝土、砂浆或者其他材料预制而成,所述垫块的形状可以为圆柱形或方柱型或其他形状,当工厂预制混凝土构件时,优先采用所述可以滚动的圆柱型垫块,所述垫块的内孔径与所述定位杆的外径差值应在1mm以内。

优先的,所述垫块的厚度和所述定位杆的宽度和所述定位环的位置以及定位螺母、限位螺母的位置应根据保护层厚度大小进行精确计算确认,所述定位杆可以内侧凹进,适用于保护层较小的构件,也可向外侧凸起,适用于保护层较大的构件。

优先的,所述连接杆所用材质和所述连接管相同,其长度应根据保护层厚度的大小选用合适长度的杆件。

优先的,所述定位螺母、限位螺母材质与所述连接杆相同,所述定位螺母可确定所述定位环的前端位置,所述限位螺母可以严格限制定位环的位置。

优先的,所述刻度线可以为施工人员精确确定所述定位环的位置,从而精确控制混凝土保护层厚度。

优先的,所述螺纹设置的的深度应按照规范进行设置,确保在施工阶段,在外力作用下所述定位螺母、限位螺母和所述连接杆之间无相对滑动。

再进一步,所述基点定位部分包括夹具、紧固螺栓、垫片和紧固材料,所述夹具一端通过所述紧固螺栓和所述垫片以及所述紧固材料有效连接于所述竖向钢筋上。所述保护层定位部分的连接杆通过所述螺纹直接与夹具连接。

优选的,所述基点定位部分还包括连接管,所述连接管设置在所述夹具的另一端,所述保护层定位部分的连接杆通过所述螺纹与所述连接管连接。

优先的,所述夹具为一整体,优先采用金属材质或者硬塑料,所述夹具的一端为一开口,未受力作用下,此开口处于闭合状态,对该开口作用外力使其处于张开状态,所述夹具在其一端开口张开状态时,可以安装与所述竖向钢筋上;

优先的,所述紧固材料采用具有一定的弹性的高分子材料(在钢筋笼安装和混凝土浇筑时,所述紧固材料受力情况下变形较小),在外力作用下可以使所述夹具与各类型所述竖向钢筋紧密连接形成整体,防止所述夹具和所述竖向钢筋之间出现不均匀的情况;

优先的,所述紧固螺栓和所述垫片采用高强度金属材料,起到将所述夹具紧密连接于所述竖向钢筋上;

优先的,所述连接管可以采用螺纹连接方式或焊接方式连接于所述夹具的另一端,也可以通过制作模具制作所述连接管和所述夹具的整体,所述连接管和所述夹具所用材料相同。

所述隔离材料可以起到隔绝流动性混凝土,确保所述保护层定位部分在施工结束后可以拆卸。

优先的,所述隔离材料优先采用憎水性的高分子材料;

进一步,所述检测延伸管材质与所述连接杆相同,在混凝土浇筑凝固后,所述检测延伸管通过螺纹连接于所述连接杆的外侧段,可以为后续构件混凝土保护层厚度检测提供基点。

所述竖向钢筋和横向钢筋采用绑扎或焊接形式形成钢筋笼。

一种新型钢筋保护层厚度控制装置的施工工艺,所述工艺包括以下步骤:

第一步,准备好制作基点定位部分、保护层定位部分和隔离材料的胚料,并对其中的金属材料进行除锈工序;

第二步,制作夹具,夹具一端为闭合状态,夹具另一端为平整状态,在夹具的一端开设与紧固螺栓配套的孔洞;

第三步,通过紧固螺栓和垫片以及紧固材料将夹具固定在竖向钢筋上;

第四步,在连接杆胚料表面加工形成与连接管内螺纹匹配的全螺纹,沿着连接杆长度方向加工制作刻度线;

第五步,加工好的连接杆通过螺纹连接于基点定位部分内,根据需要保证的保护层厚度控制好连接杆和基点定位部分之间的连接长度;

第六步,将定位螺母通过螺纹连接于连接杆上,根据需要保证的保护层厚度设置定位螺母的位置,以螺母内侧面所处位置的刻度为基准;

第七步,根据需要保证的保护层厚度将定位杆胚料弯曲成U字形状,再将垫块安装与U型点点位的中部,将定位环的胚料的中部进行加工形成空洞,再通过螺纹连接将安装垫块后的U型定位杆两端与定位环连接成整体;

第八步,再将第七步的中安装垫块和定位环后的U型整体通过定位环上的空洞套于连接杆上,紧贴于定位螺母的外侧面;

第九步,将限位螺母通过螺纹连接于连接杆上,并拧紧以保证定位环位置的精确性;

第十步,将隔离材料做成套管状,覆盖于保护层定位部分上,确保流动混凝土不和其接触;

第十一步,制作模板,浇筑混凝土,待混凝土凝固后拆除模板,再将隔离材料取出,通过螺纹将延伸管连接于连接杆的另一端,通过连接杆上的刻度确保所有连接管与连接杆的连接长度相同,并用水平检测工具(水平尺)检测保护层厚度时候满足规范要求和混凝土表面的均匀性,要求采用该种装置后的检测精度需要达到+3mm和-1mm以内;

第十二步,通过螺纹将保护层定位部分拆下,拆下部分可以重复利用;

第十三步,用高强度环氧砂浆将混凝土结构上由于隔离材料造成的空洞填补并抹平,表面与混凝土构件表面齐平,结束。

所述第二步中,在夹具另一端平整面上定好与连接管连接的位置,当采用螺纹连接方式时,还需要在夹具另一端开设螺孔,并在连接管与夹具连接的一端加工与夹具另一端螺孔匹配的螺纹。

所述第一步中,制作检测延伸管;所述检测延伸管连接在连接杆的一端。

本发明的有益效果主要表现在:

(1)垫块采用强度较高、变形较小的材料,可以有效抵抗安装时模板对垫块的挤压、碰撞等作用,并且在预制混凝土构件时采用可以滑动的垫块,这样可以防止垫块的脱落、移位等,保证混凝土保护层能满足规范要求;

(2)解决现有保护层控制装置的定位问题较差,可以精确控制保护层厚度;

(3)保护层在25~100mm的预制混凝土结构,混凝土浇筑前和浇筑凝固后,施工人员或检测可以对保护层厚度形成进行监测和自查,检测和自查方法简单,成本较低;

(4)市面上的垫块的型号较少,当保护层厚度较小或保护层厚度较大时,避免了需要采用焊接延伸装置(比如焊接一段带有垫块的弯曲后的横向短钢筋)所带来的残余变形和残余应力的影响;

(5)保护层在25~100mm的预制混凝土结构设置的一种新型钢筋保护层厚度控制装置的保护层定位部分可以在混凝土凝固后进行拆除,重复利用;

(6)保护层小于25mm时的预制混凝土结构可设置埋入式的一种新型钢筋保护层厚度控制装置,可以有效控制钢筋混凝土保护层厚度。

附图说明

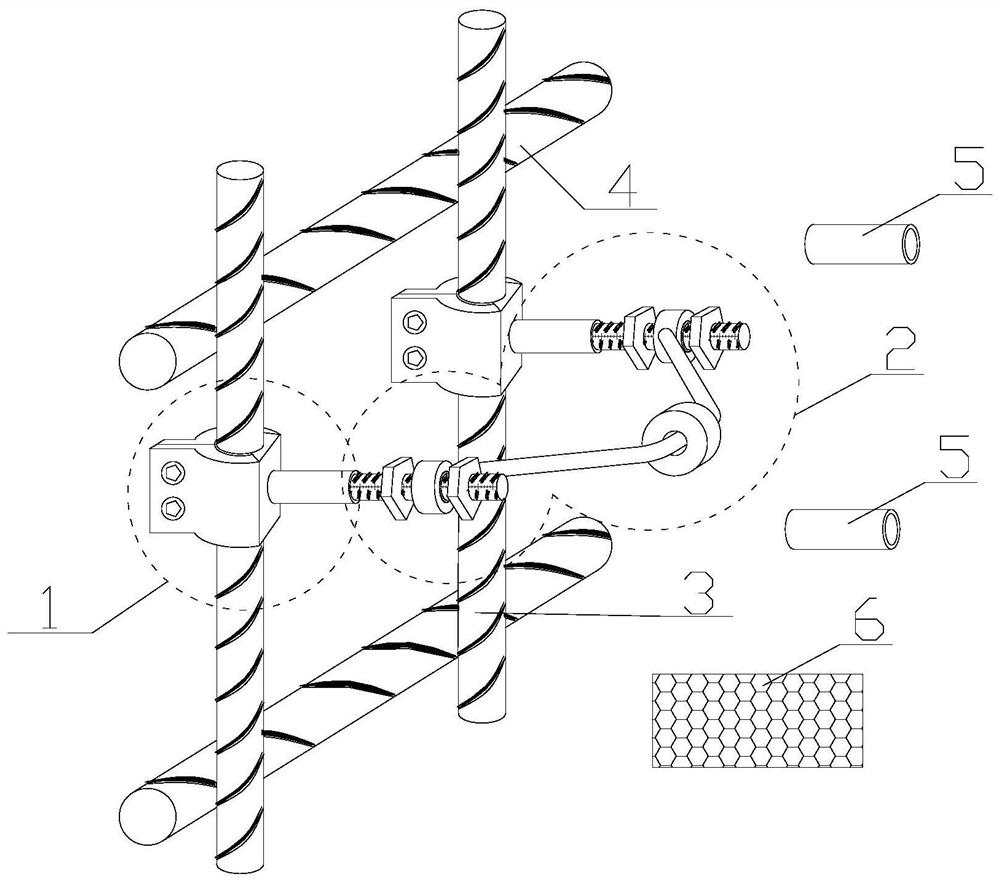

图1为一种新型钢筋保护层厚度控制装置的整体示意图一。

图2为一种新型钢筋保护层厚度控制装置的基点定位部分示意图一。

图3为一种新型钢筋保护层厚度控制装置的保护层定位部分示意图一。

图4为一种新型钢筋保护层厚度控制装置的整体示意图二。

其中:基点定位部分1,保护层定位部分2,竖向钢筋3,横向钢筋4,检测延伸管5,隔离材料6,夹具11,紧固螺栓12,垫片13,紧固材料14,连接管15,垫块21,定位杆22,定位环23,连接杆24,定位螺母25,限位螺母26,刻度线241和螺纹242。

具体实施方式

下面结合附图对本发明作进一步描述。

参照图1~图4,一种新型钢筋保护层厚度控制装置,包括竖向钢筋3和横向钢筋4,所述竖向钢筋3和横向钢筋4形成钢筋笼,所述控制装置还包括基点定位部分1和保护层定位部分2,所述基点定位部分1成对分别固定于两根相邻的所述竖向钢筋3上,所述保护层定位部分2通过螺纹连接于所述基点定位部分1;

所述保护层定位部分2包括垫块21、定位杆22、定位环23、连接杆24、定位螺母25和限位螺母26,所述连接杆24上设置刻度线241和螺纹242,所述连接杆24通过所述螺纹与所述基点定位部分1相连接,所述定位环23套在连接杆24上,且所述定位环23的两侧分别设置定位螺母25和限位螺母26,所述定位螺母25和限位螺母26通过螺纹连接于所述连接杆24上,所述定位杆22的两端分别连接于所述定位环23上,所述定位杆22中部连接垫块21。

进一步,所述连接杆24一端通过所述螺纹与所述基点定位部分1相连接,所述连接杆24的另一端与检测延伸管5连接。

更进一步,所述装置还包括隔离材料6,所述隔离材料6套于所述保护层定位部分2上。在浇注混凝土时确保所述保护层定位部分与混凝土隔离开。

所述定位环23的开孔内径较所述连接杆最大外径大1~2mm。

优先的,所述垫块21可采用具有高强度、变形较小的金属材料、高分子材料,也可采用混凝土、砂浆或者其他材料预制而成,所述垫块的形状可以为圆柱形或方柱型或其他形状,当工厂预制混凝土构件时,优先采用所述可以滚动的圆柱型垫块,所述垫块的内孔径与所述定位杆的外径差值应在1mm以内。

优先的,所述垫块21的厚度和所述定位杆的宽度和所述定位环的位置以及定位螺母、限位螺母的位置应根据保护层厚度大小进行精确计算确认,所述定位杆可以内侧凹进,适用于保护层较小的构件,也可向外侧凸起,适用于保护层较大的构件。

优先的,所述连接杆24所用材质和所述连接管相同,其长度应根据保护层厚度的大小选用合适长度的杆件。

优先的,所述定位螺母25、限位螺母26材质与所述连接杆相同,所述定位螺母可确定所述定位环的前端位置,所述限位螺母可以严格限制定位环的位置。

优先的,所述刻度线241可以为施工人员精确确定所述定位环的位置,从而精确控制混凝土保护层厚度。

优先的,所述螺纹242设置的的深度应按照规范进行设置,确保在施工阶段,在外力作用下所述定位螺母、限位螺母和所述连接杆之间无相对滑动。

再进一步,所述基点定位部分1包括夹具11、紧固螺栓12、垫片13和紧固材料14,所述夹具11一端通过所述紧固螺栓12和所述垫片13以及所述紧固材料14有效连接于所述竖向钢筋3上。所述保护层定位部分的连接杆24通过所述螺纹直接与夹具11连接,如图4所示。

优选的,所述基点定位部分还包括连接管15,所述连接管15设置在所述夹具11的另一端,所述保护层定位部分的连接杆24通过所述螺纹与所述连接管15连接,如图1所示。

优先的,所述夹具11为一整体,优先采用金属材质或者硬塑料,所述夹具的一端为一开口,未受力作用下,此开口处于闭合状态,对该开口作用外力使其处于张开状态,所述夹具在其一端开口张开状态时,可以安装与所述竖向钢筋上;

优先的,所述紧固材料14采用具有一定的弹性的高分子材料(在钢筋笼安装和混凝土浇筑时,所述紧固材料受力情况下变形较小),在外力作用下可以使所述夹具与各类型所述竖向钢筋紧密连接形成整体,防止所述夹具和所述竖向钢筋之间出现不均匀的情况;

优先的,所述紧固螺栓12和所述垫片13采用高强度金属材料,起到将所述夹具紧密连接于所述竖向钢筋上;

优先的,所述连接管15可以采用螺纹连接方式或焊接方式连接于所述夹具的另一端,也可以通过制作模具制作所述连接管和所述夹具的整体,所述连接管和所述夹具所用材料相同。

所述隔离材料6可以起到隔绝流动性混凝土,确保所述保护层定位部分在施工结束后可以拆卸。

优先的,所述隔离材料6优先采用憎水性的高分子材料;

进一步,所述检测延伸管5材质与所述连接杆相同,在混凝土浇筑凝固后,所述检测延伸管通过螺纹连接于所述连接杆的外侧段,可以为后续构件混凝土保护层厚度检测提供基点。

所述竖向钢筋3和横向钢筋4采用绑扎或焊接形式形成钢筋笼。

现有某工程需要预制钢筋混凝土构件,保护层厚度需要控制在40mm,误差要求为+1mm和-1mm以内。采用一种新型钢筋保护层厚度控制装置包括基点定位部分1,保护层定位部分2,竖向钢筋3,横向钢筋4,检测延伸管5,隔离材料6,夹具11,紧固螺栓12,垫片13,紧固材料14,连接管15,垫块21,定位杆22,定位环23,连接杆24,定位螺母25,限位螺母26,刻度线241和螺纹242。

可以在加工厂通过批量生产该种控制装置,基点定位部分1中夹具11平整侧距离钢筋最外侧距离为15mm,夹具11平整侧的尺寸为80mmX50mm,夹具11另一侧开两个直径为11mm的孔,紧固螺栓12直径采用10mm,垫片13外径采用20mm,内径采用12mm,厚度为1mm,连接管采用外径为15mm、内径为16mm、长度为20mm的连接管15,紧固材料14采用聚氨酯材料,厚度为2mm;保护层定位部分2中连接杆24直径为16mm,设置刻度线241和螺纹242,刻度线241分小刻度1mm,大刻度为5mm,总长40mm,螺纹242之间间距为1mm,垫块21采用长度30mm,外径为20mm,内径为10mm的高分子材料圆柱体,定位杆22采用直径为9mm的钢杆,设置成U型状,宽度(水平钢杆间距10mm),定位环23采用长度10mm长度,外直径30mm,内直径为16mm的圆柱体,定位螺母25,限位螺母26,采用厚度5mm,外直径30mm,内直径为16mm,该种设置,可以精确控制保护层厚度在。该种装置中螺纹连接最小长度为5mm,混凝土厚度控制范围为40mm~70mm。

所述竖向钢筋4和横向钢筋3采用绑扎或焊接形式形成钢筋笼,所述基点定位部分1成对分别固定于两根相邻的所述竖向钢筋4上,所述保护层定位部分通过螺纹连接于所述基点定位部分1,所述检测延伸管5通过螺纹连接于所述保护层定位部分2上,在浇筑混凝土时,将所述隔离材料6套于所述保护成定位部分上,确保所述保护成定位部分2与混凝土隔离开。所述夹具21一端通过所述紧固螺栓12和所述垫片13以及所述紧固材料14有效连接于所述竖向钢筋上,所述连接管设置在所述夹具11的另一端。所述连接杆24通过所述螺纹242与所述连接管15相连接,所述定位螺母25和限位螺母26通过螺纹连接于所述连接杆24上,所述定位杆22通过焊接方式连接于所述定位环23上。将通过螺纹242和夹具11连接,连接长度为10mm;连接杆24与连接管15连接长度为15mm,再依次设置定位螺母25,定位环23,限位螺母26,即可保证混凝土厚度为40mm。

在保护成定位部分2周围覆盖隔离材料6,将钢筋笼通过该种可拆卸钢筋保护层厚度控制装置滑入模板中,浇筑混凝土,待混凝土凝固后,去掉隔离材料6,安装检测延伸管,并用水平直尺检测保护层厚度是否瞒住规范要求的厚度和的均匀性。

参照图4,图示所示的结构为埋入式一种新型钢筋保护层厚度控制装置,该装置不能提供检测的辅助功能,装置不能重复利用,但在保护层厚度小于25mm时可采用该种装置,可以有效控制保护层厚度的精度和均匀性。一种新型钢筋保护层厚度控制装置包括基点定位部分1,保护层定位部分2,竖向钢筋3,横向钢筋4,夹具11,紧固螺栓12,垫片13,紧固材料14,垫块21,定位杆22,定位环23,连接杆24,定位螺母25,限位螺母26,刻度线241和螺纹242。

所述竖向钢筋4和横向钢筋3采用绑扎或焊接形式形成钢筋笼,所述基点定位部分1成对分别固定于两根相邻的所述竖向钢筋4上,所述保护层定位部分通过螺纹连接于所述基点定位部分1,在浇筑混凝土时。所述夹具21一端通过所述紧固螺栓12和所述垫片13以及所述紧固材料14有效连接于所述竖向钢筋上,所述连接管设置在所述夹具11的另一端。所述定位螺母25和限位螺母26通过螺纹连接于所述连接杆24上,所述定位杆22通过焊接方式连接于所述定位环23上。将钢筋笼通过该种可拆卸钢筋保护层厚度控制装置滑入模板中,浇筑混凝土。

一种新型钢筋保护层厚度控制装置施工工艺,包括以下步骤:

第一步,准备好制作基点定位部分、保护层定位部分和隔离材料的胚料,并对其中的金属材料进行除锈工序;

第二步,制作夹具,夹具一端为闭合状态,夹具另一端为平整状态,在夹具的一端开设与紧固螺栓配套的孔洞;

第三步,通过紧固螺栓和垫片以及紧固材料将夹具固定在竖向钢筋上;

第四步,在连接杆胚料表面加工形成与连接管内螺纹匹配的全螺纹,沿着连接杆长度方向加工制作刻度线,刻度线以毫米为段位,1mm为一小格,5mm为一大格;

第五步,加工好的连接杆通过螺纹连接于连接管内,根据需要保证的保护层厚度控制好连接杆和连接管之间的连接长度;

第六步,将定位螺母通过螺纹连接于连接杆上,根据需要保证的保护层厚度设置定位螺母的位置,以螺母内侧面所处位置的刻度为基准;

第七步,根据需要保证的保护层厚度将定位杆胚料弯曲成U字形状,再将垫块安装与U型点点位的中部,将定位环的胚料的中部进行加工形成空洞,再通过螺纹连接将安装垫块后的U型定位杆两端与定位环连接成整体;

第八步,再将第七步的中安装垫块和定位环后的U型整体通过定位环上的空洞套于连接杆上,紧贴于定位螺母的外侧面;

第九步,将限位螺母通过螺纹连接于连接杆上,并拧紧以保证定位环位置的精确性;

第十步,将隔离材料做成套管状,覆盖于保护层定位部分上,确保流动混凝土不和其接触;

第十一步,制作模板,浇筑混凝土,待混凝土凝固后拆除模板,再将隔离材料取出,通过螺纹将延伸管连接于连接杆的另一端,通过连接杆上的刻度确保所有连接管与连接杆的连接长度相同,并用水平检测工具(水平尺)检测保护层厚度时候满足规范要求和混凝土表面的均匀性,要求采用该种装置后的检测精度需要达到+3mm和-1mm以内;

第十二步,通过螺纹将保护层定位部分拆下,拆下部分可以重复利用;

第十三步,用高强度环氧砂浆将混凝土结构上由于隔离材料造成的空洞填补并抹平,表面与混凝土构件表面齐平,结束。

所述第二步中,在夹具另一端平整面上定好与连接管连接的位置,当采用螺纹连接方式时,还需要在夹具另一端开设螺孔,并在连接管与夹具连接的一端加工与夹具另一端螺孔匹配的螺纹。

所述第一步中,制作检测延伸管;所述检测延伸管连接在连接杆的一端。

- 一种新型钢筋保护层厚度控制装置及施工工艺

- 一种钢筋保护层厚度控制装置及施工工艺