一种全自动直管法兰组对焊接生产线

文献发布时间:2023-06-19 10:03:37

技术领域

本发明属于管件加工制造、机床上下料、自动装配加工领域,尤其是全自动直管法兰管件加工生产线。

背景技术

管件加工类别复杂,组成形式纷杂多样,单一生产模式很难覆盖现有的生产类型。结合成品管件生产类型将管系分为直管、弯管等类型,而直管法兰搭接焊的生产工艺过程一致性好,便于全自动制造模式的开展。近些年,随着管件制造行业生产水平的整体提高,单工位半自动化生产单元已经无法满足生产过程质量追溯、大批量连续稳定生产的需要,且常常由于附件及管件前处理的周期和质量问题严重影响了管件生产自动化水平。而全自动直管法兰组对焊接生产线是当前管件装配焊接中具有很高实用性的手段。然而,传统的半自动直管法兰组对焊接生产线大多是只能采用线下切割、附件线下刻码及线下装配、内外圈异步焊接。这严重影响了产品生产周期及产品质量追溯能力,极大的限制了智能制造体系效率的发挥,脱离柔性制造的整体思路。

发明内容

本发明主要目的在于提供一种包含全自动直管法兰组对焊接生产线。

本发明的生产线系统组成包括全自动立体仓储1、托辊输送线2、连续给料输送架3、原材料上料平台4、自动定长切割机5、自动接料装置6、切割缓存链7、自适应打磨机8、自动贴标机9、自动对中机10、机器人组对焊接工作站11、刻码机116、法兰库114、工位一体机115、成品料架12、总控制单元13等部分组成。

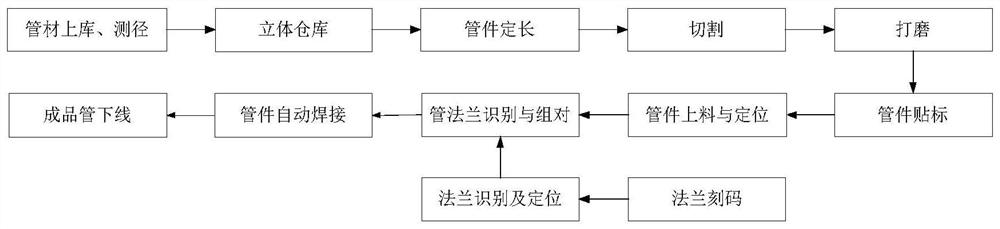

全自动直管法兰组对焊接生产线工艺过程:生产工艺过程为管材自动测径、管材入库、管材对中定长、管段切割、管段自由边打磨、管段自动贴标、法兰刻码、法兰之别及定位、管端识别及定位、管法兰组对、机器人自动焊接、成品管自动下线等。

全自动立体仓储解决方案:全自动立体仓储由入库辊道101、入库平台102、出库平台103、双向翻转托辊104、管件抓取机械手105、托盘驱动组件106、管件存储托盘107、上料托辊108等部分组成。为了便于实际使用,在库体左侧设置入库辊道101,入库辊道前端有入库平台102。入库平台102为使用者提供原材料的上料及理料空间。在入库辊道端部设置管件检测设备,用于上库管材的尺寸复核。入库品台102右侧配置出库平台103,便于将尺寸不达标的管件出库。出库方法通过双向翻转托辊104的向外翻出实现。对于合格管件则由双向翻转托辊104翻转至进料输送平台,进料输送平台将管件输送至上料托辊108。管件抓取机械手105抓取管件提升至一定高度,管件存储托盘107由托盘驱动组件106驱动至上料区域,管件抓取机械手105完成管件放置,管件存储托盘107退回管件存储库。

连续给料输送架解决方案:连续给料输送架用于为管件切割提供物料缓存,主要包含来料检测传感器1301、来料翻转支架1302、来料托辊303、来料翻转支架2304、来料翻转支架3305、来料检测传感器2306、来料翻转支架4307、手动控制面板308、翻转拨杆1309、翻转传感器310、出料翻转支架311、出料检测传感器1312、出料托辊线313等部分。管件下库后,管件端部移动至来料检测传感器2306处,后段输送线启动,带动管件移动至来料检测传感器1301处,拾取到传感器信号时,来料翻转支架1、2、3、4302、304、305、307同时翻转,此时将管件翻入缓存支撑架,翻转传感器310感应到管件后,同时下一翻转位无待翻转管件时,气缸带动翻转拨杆1309将管件翻转至下一翻转位。待管件翻转至出料翻转支架311处时,翻转气缸驱动翻转支架311将管件翻转至出料托辊线313上。此时,出料检测传感器1312检测到管件到位信号,待切割管件准备就绪。

全自动定长切割解决方案:全自动定长切割功能由自动定长切割机5、自动接料装置6、切割缓存链7三部分组成。自动定长切割机5由切割主机501、对中托辊线502、液压泵站503、短管下料平台504等部分组成。自动接料装置6由托辊支撑架601、移动机械手602、行走驱动组件603等部分组成。切割缓存链7包含缓存链条701、入料检测传感器702、缓存定位传感器703、出料检测传感器704、缓存链驱动组件705。当管件抵达对中托辊线502时,对中托辊线502根据来料管径尺寸完成升降自动调整,并将管件输送至自动定长切割机5内部,移动机械手602基于管件端部位置抓取管件,并将管件沿纵向牵引至待齐头位,完成齐头后移动机械手602打开,齐头完成废料落料,根据齐头后位置夹持管端,按照预设长度移动至指定位置并完成切割。对于有一定长度的切割尾料采用移动机械手602将其转移至短管下料平台504。一般的较短尾料都采用自动落料的方式实现废料抛弃。切割完成后移动机械手602夹持切割后的管件移动至缓存链条701上方的顶升气缸上,顶升气缸检测到管件后将管件下放至缓存链条701上,缓存链条701上的传感器检测到管件后,缓慢启动电机旋转,当行至入料检测传感器702处时,链条提升运动速度,加快通过缓存区。当管件行至出料检测传感器704处时,链条降低运动速度,管件移动出缓存区域。此时,输送链翻转回位,待触发缓存定位传感器703后停止。

自适应打磨机解决方案:自适应打磨机由前段打磨、升降旋转支撑辊804、后段打磨两部分组成,其中前段打磨由除尘机801、隔音罩802、打磨升降装置803、电动打磨头809组成,后段打磨由除尘机806、隔音罩805、打磨升降装置807、电动打磨头808组成。待打磨管段由托辊线输送至自适应打磨机8,管段一端行至指定位置时,接收到传感器下降沿信号,触发托辊线停止运转,升降旋转支撑辊804升起,打磨升降装置803根据管件直径尺寸,下行运动至设定位置,压紧滚轮压紧管件,旋转支撑辊804旋转,启动打磨头完成管件的单端打磨。管段另一端同样行至指定位置,接收到传感器上升沿信号时,重复上述动作完成打磨。

组对焊接单元解决方案:组对焊接单元由管段输送链111、焊接电源112、组对焊接机器人系统113、法兰库114、工位一体机115、刻码机116、不合格品料框117、成品管输送轨道118、成品管输送RGV119、成品管存料架1110、机器人轨道1111、焊烟除尘装置1112等部分组成。其中,组对焊接机器人系统包含四台机器人,两台大机器人用于管件两端与附件的装配、扫描、内圈连续焊接功能,两台小机器人用于管件两端与附件的点焊与外圈连续焊接功能。按照预定长度切割完成的管段抵达管段输送链111后,通过横向输送车将管件输送至组对焊接工位,组对焊接机器人系统113通过视觉扫描法兰并将法兰自法兰库114抓取至刻码机116,而后对在组对焊接工位的管段完成扫描,并提取出管端位置、管中心、管径等数据,组对焊接机器人基于位置坐标将待焊接附件自刻码机抓取并完成组对装配及连续烧焊。焊接完成后,横向输送车将成品管段移至成品管输送RGV119,成品管输送RGV沿着成品管输送轨道118将成品管输送至成品管存料架1110。

与现有技术相比,本发明的显著优点为:实现了不同标准规格管法兰的全自动组对焊接,能够适应自来料存储配料、切割、打磨、贴标、刻码、组对、焊接、下线的全自动连续作业生产,提高作业效率和成品质量的同时,节省人工成本,解决行业智能化发展的难题。

附图说明

图1为全自动直管法兰组对焊接生产线工艺流程图。

图2为立体仓储示意图。

图3连续给料输送架组成图。

图4自动定长切割组成图。

图5自适应打磨机示意图。

图6组对焊接单元示意图。

图7全自动直管法兰组对焊接生产线布局图。

具体实施方式

结合图1-图7,对本发明作进一步的详细描述,一种全自动直管法兰组对焊接生产线包括全自动立体仓储1、托辊输送线2、连续给料输送架3、原材料上料平台4、自动定长切割机5、自动接料装置6、切割缓存链7、自适应打磨机8、自动贴标机9、自动对中机10、机器人组对焊接工作站11、刻码机116、法兰库114、工位一体机115、成品料架12、总控制单元13等部分组成。

全自动立体仓储1用于管件原材料存储,具备管件自动进出库功能,拥有管件入库平台102便于人工上料,采用托盘式结构,配置有管件抓取机械手105,支持任意规格不对应库位存取功能。

连续给料输送架3可满足不同长度原材料管的切割缓存及连续给料功能,支持手动给料模式。

自动定长切割机5配有自动接料装置6、切割缓存链7,能够基于不同管件长度完成定长切割的同时,具备自动齐头落料、管段自动转运及尾料抓取退料至短管下料平台504等功能。

自适应打磨机8采用双端独立打磨方式来实现,能够通过调节电动打磨头808的高度适应不同管径的打磨,系统配置有隔音罩802、除尘机801用以降尘降噪。

自动贴标机9采用打印式标签,具备在线打印标签、自动粘贴及抚标功能。

自动对中机10根据切割后管段的长度计算出管段中心位置,保证管段中心与组对平台中心基本吻合。通过伺服电机来实现定长位置的实施调整,基于翻转气缸、信号拾取传感器来实现到位后的信号拾取。

机器人组对焊接工作站11采用四台机器人作业方式,机器人通过快换实现3D视觉检测、手抓、焊枪及送丝机集成功能,机器人顺序完成附件位置识别、附件刻码、管件端部位置识别,而后基于视觉检测的组对位置信息开展机器人离线组对装配并点焊。装配完成后,四台机器人同步焊接,直至完成整个焊接过程。焊接完成后,横向输送车将成品管转运至成品管输送RGV119,成品管输送RGV119带着管件转运至成品料架并完成自动下料。

结合图7,本发明的工作原理如下:

步骤1:车间MES系统将排产信息自动下发至产线主控单元,产线主控单元接收到待生产任务信息并完成任务解析,同时将解析后的数据分解成出库数据包、切割数据包、打磨数据包、贴标数据包、对中数据包、组对焊接数据包等。

步骤2:总控制单元13将解析后的任务数据包下发至各单元,立体仓储单元接收到任务信息后,WMS库存管理系统调度运动机构安排指定管件完成出库。

步骤3:出库管件经托辊输送线2转运至连续给料输送架3的缓存区,后续待生产管件继续出库。待切割管件经过连续给料输送架3缓存区后,被转运至自动定长切割机5前端,根据管段切割任务完成管件齐头、切断。切割完成后自动接料装置6将管段转运至切割缓存链7,用以缓存等待打磨。

步骤4:切割缓存链7将待打磨管件输送至托辊线,并流转至自适应打磨机8处,自适应打磨机8检测到管件单端到位信号后,升降旋转支撑辊804抬起,打磨升降装置803根据管件直径尺寸,下行运动至设定位置,压紧滚轮压紧管件,旋转支撑辊804旋转,启动打磨头完成管件的单端打磨。同样,当管件另一端触发到位信号时,重复上述动作完成另一端打磨。

步骤5:管件随着托辊输送线从自适应打磨机8流向自动贴标机9,检测到管段进入贴标区,托辊输送线降速,管段缓慢流至自动贴标机下方,自动贴标机完成标签打印,吸标头吸附标签垂直压到管段上,标签在管段上移动至抚标处,气缸带动弧形旋转橡胶抚标头下压至管件上,通过滚压实现标签的压实。

步骤6:管件流转至自动对中机10,自动对中机10根据管段长度计算中心位置,完成伺服定长对中。对中机将对中后的管件翻转至管段输送链111,管段输送链111将待焊管段输送至横向输送车取料位。

步骤7:传感器检测到待焊管段已经到达取料位,横向输送车将待焊管段横向输送至组对焊接机器人系统113,两端的大机器人换取视觉传感器,扫描待组对法兰附件,而后换取手抓去法兰库抓取法兰至刻码机并完成刻码。

步骤8:两端大机器人再次将视觉传感器换回视觉传感器,扫描待焊接管段并拾取管段端部中心坐标。

步骤9:两端大机器人换回手抓并自刻码机中抓取待焊接法兰,与带焊管段完成组对。两端的小机器人带动焊枪完成管法兰点焊。

步骤10:两端大机器人换取焊枪与两端小机器人同步完成管段两端内外连续焊接。

步骤11:完成管段焊接后,横向输送车将成品管段移动并翻转至成品管输送RGV119上,成品管输送RGV119沿着成品管输送轨道118运动至成品料架12前段,自动将成品管翻料下线。

- 一种全自动直管法兰组对焊接生产线

- 一种短管-法兰/套管/弯头的全自动组对焊接工作站