免支撑主次梁系统及其施工方法和预制叠合主梁槽口模具

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及建筑构件技术领域,特别是一种免支撑主次梁系统及其施工方法和预制叠合主梁槽口模具。

背景技术

现有的装配式混凝土建筑采用预制叠合梁时,施工阶段通常需下设支撑。当层高较大或设置跃层柱时,支撑体系复杂且费用高昂。因此,为了加快建设速度,降低项目措施费用,预制叠合梁及其节点的免撑设计很有价值。

常规的预制叠合主次梁连接节点在主梁处设置贯通槽口,以使次梁钢筋能够在节点处进行连接,这样的构造使预制叠合主梁在施工阶段设计验算时截面抗剪承载力不足,无法实现预制叠合梁的免支撑。

发明内容

本发明提供了一种免支撑主次梁系统及其施工方法和预制叠合主梁槽口模具;

目的1在于,在预制叠合主、次梁安装的时候,无需在预制叠合次梁下方增加支撑,从而实现预制叠合次梁的免支撑。

目的2在于,预制叠合次梁的免支撑能够提升工程施工速度和质量,并降低造价。

本发明通过如下技术方案实现:

一种免支撑主次梁系统,包括预制叠合主梁1和预制叠合次梁2;

所述预制叠合主梁1上开设有若干贯通的槽口11,在槽口11内设有支撑块 12;

支撑块12内设有延伸至预制叠合主梁1内的钢筋4,使得支撑块12与预制叠合主梁1形成一体;

所述支撑块12上表面开设有凹槽13,凹槽13底部设有承压钢板14;

所述预制叠合次梁2端部设有预埋钢连接件,所述预埋钢连接件包括预埋部21和连接部22,预埋部21埋于预制叠合次梁2内,预制叠合次梁2端部的预埋钢连接件延伸出连接部22,使得预制叠合次梁2通过连接部22搭接于预制叠合主梁1的承压钢板14上。

所述免支撑主次梁系统的施工方法,它包括如下步骤:

S1,预制叠合主梁1安装就位;

S2,在预制叠合主梁1和预制叠合次梁2的接触底面坐浆9;

S3,吊装预制叠合次梁2,使预埋钢连接件的连接部22对齐凹槽13,之后放下预制叠合次梁2;

S4,在预制叠合次梁2和预制叠合主梁1连接区域采用无收缩砂浆填实,最后进行面层混凝土的浇筑工作,使预制叠合次梁2和预制叠合主梁1结合成整体。

一种预制叠合主梁槽口模具,它包括槽口模具5以及挂耳6;

所述槽口模具5包括两个侧板51、上顶板52以及凹槽形成板53;两个侧板51分别连接在上顶板52的底面两侧,使得槽口模具5呈Π型;凹槽形成板 53顶面连接于上顶板52底面,凹槽形成板53的两侧面分别连接于两个侧板51 的内侧面。

较之前技术而言,本发明的有益效果为:

1、在预制叠合主梁和预制叠合次梁的连接处进行结构设计,增加支撑块和凹槽,可以使该连接处在施工阶段传力更为可靠,并具有足够的调节能力,实现免撑免模施工;

2、通过凹槽形成的暗牛腿与预埋钢连接件的协同受力可以确保主次梁连接处的剪力传递,特别适用于荷载要求高的工业厂房和物流仓库等建筑;

3、相较于外凸的明牛腿连接,本发明的模具开模成本低,而且较为美观,同时内嵌式方案的安全性好,不会出现次梁侧向脱落的问题。

附图说明

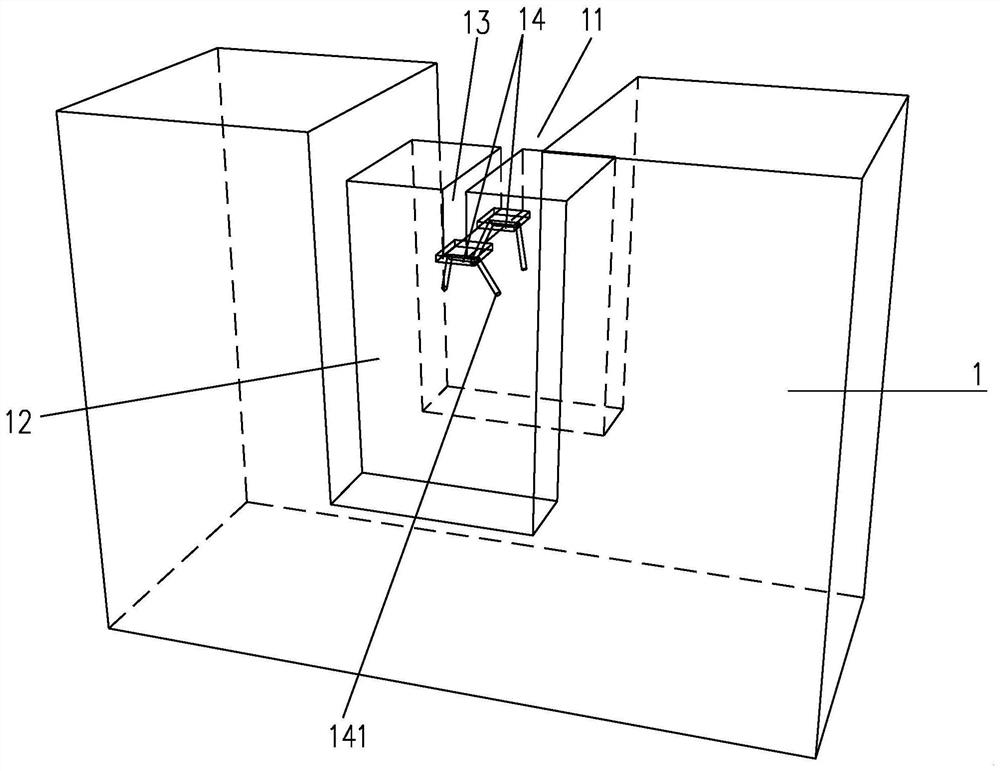

图1为本发明预制叠合主梁的槽口示意图;

图2为预制叠合主梁的透视图;

图3为预制叠合主梁和预制叠合次梁连接处剖视图;

图4为预制叠合次梁钢连接件的结构示意图;

图5为槽口模具的结构示意图;

图6为槽口模具使用时的剖视图。

标号说明:1预制叠合主梁、11槽口、12支撑块、13凹槽、14承压钢板、 141预埋钢筋、2预制叠合次梁、21预埋部、211预埋钢板、212栓钉、22连接部、4加强钢筋、5槽口模具、51侧板、52上顶板、53凹槽形成板、6挂耳、7 预制叠合梁外侧模、8螺杆、9坐浆。

具体实施方式

下面结合附图说明对本发明做详细说明:

如图1-4所示:本发明涉及一种免支撑主次梁系统,包括预制叠合主梁1 和预制叠合次梁2;

所述预制叠合主梁1上开设有若干贯通的槽口11,在槽口11内设有支撑块 12;

支撑块12内设有延伸至预制叠合主梁1内的钢筋4,使得支撑块12与预制叠合主梁1形成一体;

所述支撑块12上表面开设有凹槽13,凹槽13底部设有承压钢板14;

所述预制叠合次梁2端部设有预埋钢连接件,所述预埋钢连接件包括预埋部21和连接部22,预埋部21埋于预制叠合次梁2内,预制叠合次梁2端部的预埋钢连接件延伸出连接部22,使得预制叠合次梁2通过连接部22搭接于预制叠合主梁1的承压钢板14上。

上述的预制叠合主梁1和预制叠合次梁2均为预制构件,通过工厂生产成型后,运至施工地点进行安装。上述的凹槽13一般与槽口11延伸方向相同,主要取决于预埋钢连接件的方向,如果预埋钢连接件与预制叠合次梁2成一定角度,凹槽13方向可作适用性调整。

在生产阶段,叠合主、次梁连接处减少预制叠合主梁腹板宽度,形成倒T 型预制截面;并相关范围内配置足够抗弯、抗剪钢筋(即在支撑块12与预制叠合主梁1设预制叠合主梁纵向钢筋与箍筋),之后通过坐浆9使预制叠合次梁与预制叠合主梁下翼缘混凝土密贴;待槽口灌满高强无收缩水泥砂浆并达到设计强度后,叠合主、次梁连接处形成整体承受使用阶段荷载。

所述支撑块12的高度小于槽口11高度,在预制叠合次梁2端部和预制叠合主梁1围合的空间内填充有现浇混凝土区23,所述现浇混凝土区的浇筑至于预制叠合次梁2或预制叠合主梁1上表面齐平。

这里,所述支撑块12的高度小于槽口11高度,在完成预制叠合次梁2放置工作后,其端部设有现浇混凝土区23,所述现浇混凝土区的厚度基本等于支撑块12与槽口11的高度差。

所述承压钢板14底面还连接有延伸入支撑块12内的预埋钢筋141,保证承压钢板14能够紧密固定于凹槽13上。

所述预埋部21包括预埋钢板211以及焊接于预埋钢板211上的若干栓钉 212。这里的栓钉212和预埋钢板211二者采用焊接的方式连接。

所述支撑块12的侧面还可设有预埋钢筋直螺纹套筒。实际施工过程中,可能会出现部分次梁现浇的情况,所以在支撑块上预留了预埋钢筋直螺纹套筒,实际施工时,先将次梁的钢筋(笼)与预埋钢筋直螺纹套筒对接,之后进行次梁浇筑即可。

所述免支撑主次梁系统的施工方法,它包括如下步骤:

S1,预制叠合主梁1安装就位;

S2,在预制叠合主梁1和预制叠合次梁2的接触底面坐浆9;

S3,吊装预制叠合次梁2,使预埋钢连接件的连接部22对齐凹槽13,之后放下预制叠合次梁2;

S4,在预制叠合次梁2和预制叠合主梁1连接区域采用无收缩砂浆填实,最后进行面层混凝土的浇筑工作,使预制叠合次梁2和预制叠合主梁1结合成整体。

如图5、6所示;为了能够完成预制叠合主梁槽口位置的快速成型,本发明还包括免支撑主次梁系统的预制叠合主梁槽口模具,它包括槽口模具5以及挂耳6;

所述槽口模具5包括两个侧板51、上顶板52以及凹槽形成板53;两个侧板51分别连接在上顶板52的底面两侧,使得槽口模具5呈Π型;凹槽形成板53顶面连接于上顶板52底面,凹槽形成板53的两侧面分别连接于两个侧板51 的内侧面。

挂耳6位于侧板51、上顶板52或侧板51和上顶板52的连接处。

这里的侧板51具有一定的厚度,确保预制叠合主梁1的槽口11区域任意位置横截面呈倒T型(即区别于常规钢企口模具之处在于:本发明侧板51较宽,减少了连接处的主梁腹板宽度,形成倒T型预制截面);这里的侧板51、上顶板 52可以使用木板也可以使用金属板组立。当侧板51、上顶板52较厚时,可设置加劲肋或设置分仓式空腔。

槽口模具5还包括螺杆通孔,所述螺杆通孔的始端位于上顶板52的上表面,螺杆通孔的末端延伸至凹槽形成板53的下表面。

通过在螺杆通孔上放入螺杆,将螺杆从凹槽形成板53的下表面伸出,然后将承压钢板14螺旋连接于螺杆上(即在承压钢板14上开设一个螺孔)。

如图6所示预制叠合主梁的生产方式如下:

S1.支设预制叠合梁外侧模7,然后将预制叠合主梁的加强钢筋4放入预制叠合梁外侧模7内并调整就位;这里与传统预制叠合主梁步骤相同。

S2.将承压钢板14通过螺杆8锁定在槽口模具5的凹槽13的形成板53下表面,通过吊起挂耳6将槽口模具5置于预制叠合梁外侧模7上;

S3.进行混凝土浇筑作业,将待混凝土强度达到设计要求后,首先取下螺杆,之后拆除槽口模具,最后拆除预制叠合梁外侧模7即可。

尽管本发明采用具体实施例及其替代方式对本发明进行示意和说明,但应当理解,只要不背离本发明的精神范围内的各种变化和修改均可实施。因此,应当理解除了受随附的权利要求及其等同条件的限制外,本发明不受任何意义上的限制。

- 免支撑主次梁系统及其施工方法和预制叠合主梁槽口模具

- 免支撑主次梁系统以及预制叠合主梁槽口模具