固体氧化物型燃料电池及其制造方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及固体氧化物型燃料电池及其制造方法。

背景技术

在固体氧化物型燃料电池中,包括具有氧离子传导性的固体氧化物电解质层、阳极和阴极。在阳极中,从阴极经由固体氧化物电解质层而来的氧离子与燃料气体中含有的氢发生反应。通过该反应来进行发电。

在通常使用的Ni与离子传导氧化物的金属陶瓷电极中,当发生燃料不足时,有可能Ni在局部被氧化为NiO从而发生由体积膨胀导致的单体电池的破裂。因此,也在开发在电极骨架中不使用Ni的阳极。

例如,公开了如下的燃料极(阳极),其以具有电子传导性的第1氧化物(电子传导性氧化物)和具有离子传导性的第2氧化物(离子传导性氧化物)为电极骨架,并且利用含浸法向电极骨架导入了复合催化剂,其中,所述第1氧化物由钛酸钙钛矿型氧化物构成,所述第2氧化物由掺杂有Gd

现有技术文献

专利文献

专利文献1:日本特开2018-55946号公报

专利文献2:日本特开2012-33418号公报

专利文献3:日本特表2009-541955号公报

发明内容

发明要解决的技术问题

在上述阳极中,电极骨架是离子传导性氧化物与电子传导性氧化物的烧结体,在高温还原气氛中不发生体积变化,因此,能够避免电极的破坏。而且,在利用含浸法导入的复合催化剂中,金属催化剂被氧化物载持而被固定,金属催化剂的凝聚被抑制。

可是,包含支承体的单体电池整体的材料由陶瓷构成,因此,通常在大气气氛中进行烧制。即使通过使金属催化剂分散地载持在由电子传导性氧化物和离子传导性氧化物构成的电极骨架上而防止了由Ni氧化的体积膨胀导致的单体电池的破裂,也难以解决陶瓷制的固体氧化物型燃料电池不能耐受热冲击和机械冲击的根本性问题。另一方面,能够耐受振动和冲击、并且能够耐受急剧的升降温的金属支撑单体电池在强还原气氛中烧制。当钛酸钙钛矿型氧化物在还原气氛中进行烧制时,该钛酸钙钛矿型氧化物与金属支承体层的密合性差,有可能发生层间剥离。

用于解决技术问题的手段

本发明的固体氧化物型燃料电池的特征在于,包括:以金属为主要成分的支承体层;由所述支承体支承的阳极;和设置在所述支承体与所述阳极之间的混合层,所述阳极具有由陶瓷材料构成的电极骨架,所述陶瓷材料包含具有电子传导性的第1氧化物和具有氧离子传导性的第2氧化物,所述混合层具有金属材料与陶瓷材料混合而成的结构。

本发明的固体氧化物型燃料电池的制造方法的特征在于,包括:准备层叠体的步骤,所述层叠体中层叠有支承体生片、混合层生片和阳极生片,所述支承体生片含有金属材料粉末,所述混合层生片含有金属材料粉末和陶瓷材料粉末,所述阳极生片含有陶瓷材料粉末;和通过对所述层叠体进行烧制,由所述支承体生片形成支承体,由所述混合层生片形成混合层,由所述阳极生片形成由所述陶瓷材料构成的电极骨架的步骤。

附图说明

图1是表示燃料电池的层叠结构的示意性截面图。

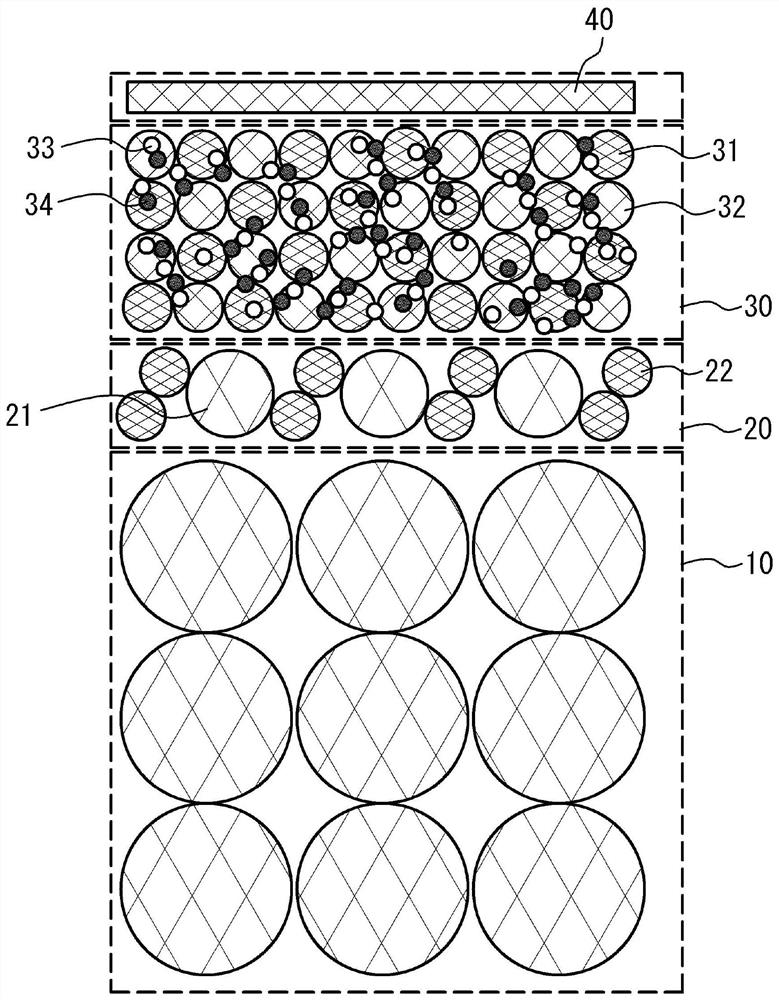

图2是表示支承体、混合层和阳极的详细情况的放大截面图。

图3是表示燃料电池的制造方法的流程的图。

图4是表示实施例1~10和比较例1、2的制造条件和结果的图。

附图标记说明

10……支承体,20……混合层,21……金属材料,22……陶瓷材料,30……阳极,31……第1氧化物,32……第2氧化物,33……第3氧化物,34……催化剂金属,40……电解质层,50……反应防止层,60……阴极,100……燃料电池。

具体实施方式

下面,参照附图对实施方式进行说明。

图1是表示固体氧化物型的燃料电池100的层叠结构的示意性截面图。如图1所示,作为一个例子,燃料电池100具有在支承体10上依次层叠有混合层20、阳极30、电解质层40、反应防止层50和阴极60的结构。可以使多个燃料电池100层叠而构成燃料电池堆(fuelcell stack)。

电解质层40是以具有氧离子传导性的固体氧化物为主要成分的、具有气体不透过性的致密层。优选电解质层40以氧化钪-氧化钇稳定的氧化锆(ScYSZ)等为主要成分。当Y

阴极60是具有作为阴极的电极活性的电极,具有电子传导性和氧离子传导性。例如,阴极60是具有电子传导性和氧离子传导性的LSC(钴酸镧锶)等。LSC是掺杂了Sr(锶)的LaCoO

反应防止层50以防止电解质层40与阴极60的反应的成分为主要成分。例如,反应防止层50以在CeO

Sr+ZrO

La+ZrO

图2是表示支承体10、混合层20和阳极30的详细情况的放大截面图。如图2所示,支承体10是具有气体透过性、并且能够支承混合层20、阳极30、电解质层40、反应防止层50和阴极60的部件。支承体10是金属多孔体,例如是Fe-Cr合金的多孔体等。

阳极30是具有作为阳极的电极活性的电极,具有陶瓷材料的电极骨架。电极骨架中不含金属成分。采用该结构,当在高温还原气氛中烧制时,能够抑制由金属成分的粗大化导致的阳极的空隙率的降低。而且,能够抑制与支承体10的金属成分形成合金,并抑制催化剂功能降低。

阳极30的电极骨架优选具有电子传导性和氧离子传导性。阳极30优选含有第1氧化物31作为电子传导性材料。作为第1氧化物31,例如,可以使用组成式由ABO

另外,阳极30的电极骨架优选含有第2氧化物32作为氧离子传导性材料。第2氧化物32为ScYSZ等。例如,优选使用具有氧化钪(Sc

如图2所示,在阳极30中,例如,第1氧化物31和第2氧化物32形成电极骨架。由该电极骨架形成多个空隙。在空隙部分的电极骨架的表面,载持有催化剂。因此,在空间上连续地形成的电极骨架中,在空间上分散地配置有多个催化剂。作为催化剂,优选使用复合催化剂。例如,作为复合催化剂,优选在电极骨架的表面上载持有具有氧离子传导性的第3氧化物33和催化剂金属34。作为第3氧化物33,例如可以使用掺杂了Y的BaCe

混合层20含有金属材料21和陶瓷材料22。在混合层20中,金属材料21和陶瓷材料22随机地混合。因此,不是形成为金属材料21的层与陶瓷材料22的层层叠那样的结构。在混合层20中也形成有多个空隙。金属材料21只要是金属就没有特别限定。在图2的例子中,作为金属材料21,使用了与支承体10相同的金属材料。作为陶瓷材料22,可以使用第1氧化物31、第2氧化物32等。例如,作为陶瓷材料22,可以使用ScYSZ、GDC、LaTiO

燃料电池100通过下述的作用进行发电。向阴极60供给空气等含有氧的氧化剂气体。在阴极60中,到达阴极60的氧与从外部电路供给的电子发生反应变成氧离子。氧离子在电解质层40中传导并向阳极30侧迁移。另一方面,向支承体10供给氢气、改性气体等含氢的燃料气体。燃料气体经由支承体10和混合层20到达阳极30。到达阳极30的氢,在阳极30中放出电子,并且与从阴极60侧在电解质层40中传导来的氧离子发生反应变成水(H

在上述的发电反应中,催化剂金属34作为氢与氧离子的反应中的催化剂发挥作用。第1氧化物31承担通过氢与氧离子的反应而得到的电子的传导。第2氧化物32承担从电解质层40到达阳极30的氧离子的传导。

在本实施方式的燃料电池100中,支承体10以金属为主要成分,阳极30的电极骨架由陶瓷构成。在这样的结构中,在以支承体10与阳极30接触的方式进行烧制的情况下,有可能由于金属与陶瓷的材料性质差异而在支承体10与阳极30之间发生层间剥离。尤其是,在强还原气氛中烧制后的陶瓷,与金属的密合性变差。而在本实施方式的燃料电池100中,在支承体10与阳极30之间设置有混合层20。混合层20含有金属材料21和陶瓷材料22,因此,兼具金属的材料性质和陶瓷的材料性质。因此,混合层20在与支承体10之间具有高的密合性,并且在与阳极30之间具有高的密合性。根据上述内容,能够抑制支承体10与阳极30之间的层间剥离。

当混合层20中的金属材料21的面积比过低时,有可能无法充分获得支承体10与混合层20的密合性。因此,优选对混合层20中的金属材料21的面积比设置下限。另一方面,当混合层20中的陶瓷材料22的面积比过低时,有可能无法充分获得混合层20与阳极30的密合性。因此,优选对混合层20中的陶瓷材料22的面积比设置下限。例如,优选在混合层20中,金属材料21与陶瓷材料22之间的面积比为1:9~9:1。例如,混合层20中的除了空隙以外的金属材料21的面积比{金属材料面积/(金属材料面积+陶瓷材料面积)}优选为10%以上,更优选为25%以上,进一步优选为40%以上。混合层20中的除了空隙以外的陶瓷材料22的面积比优选为10%以上,更优选为25%以上,进一步优选为40%以上。

当混合层20过薄时,有可能无法充分获得支承体10与阳极30的密合性。因此,优选对混合层20的厚度设置下限。例如,混合层20优选具有1μm以上的厚度,更优选具有3μm以上的厚度,进一步优选具有4μm以上的厚度。

另外,在本实施方式的燃料电池100中,在阳极30的电极骨架上载持有第3氧化物33。采用该结构,能够先通过烧制形成电极骨架,之后使其含浸第3氧化物33并在低温进行烧制。因此,即使第2氧化物32和第3氧化物33不具有相同的组成,也能够抑制氧化物间反应。因此,作为第3氧化物33,选择适合于复合催化剂的氧化物的自由度变大。

另外,优选在支承体10中的空隙率、混合层20中的空隙率和阳极30中的空隙率之间,支承体10中的空隙率>混合层20中的空隙率>阳极30中的空隙率的关系成立。通过使该关系成立,在支承体10中能够获得充分的气体透过性。阳极30通过具有比较低的空隙率,能够保持气体透过性、并且获得高的电子传导性和高的氧离子传导性。在混合层20中,能够获得气体透过性,并且能够获得与支承体10的接触面积从而获得与支承体10的密合性。空隙率是基于试样截面SEM图像,由估算的空隙的面积与整体的面积之比计算出的数字。

下面,对燃料电池100的制造方法进行说明。图3是表示燃料电池100的制造方法的流程的图。

(支承体用材料的制作工序)

作为支承体用材料,将金属粉末(例如,粒径为10μm~100μm)、增塑剂(例如,为了调节片材的密合性而调节至1wt%~6wt%)、溶剂(甲苯、2-丙醇(IPA)、1-丁醇、松油醇、乙酸丁酯、乙醇等,与粘度相应地为20wt%~30wt%)、消失材料(有机物)、粘合剂(PVB、丙烯酸树脂、乙基纤维素等)混合形成浆料。支承体用材料作为用于形成支承体10的材料使用。有机成分(消失材料、粘合剂固态成分、增塑剂)与金属粉末的体积比例如为1:1~20:1的范围,与空隙率相应地调节有机成分量。

(混合层用材料的制作工序)

作为混合层用材料,将作为陶瓷材料22的原料的陶瓷材料粉末(例如,粒径为100nm~10μm)、作为金属材料21的原料的小粒径的金属材料粉末(例如,粒径为1μm~10μm)、溶剂(甲苯、2-丙醇(IPA)、1-丁醇、松油醇、乙酸丁酯、乙醇等,与粘度相应地为20wt%~30wt%)、增塑剂(例如,为了调节片材的密合性,调节至1wt%~6wt%)、消失材料(有机物)和粘合剂(PVB、丙烯酸树脂、乙基纤维素等)混合形成浆料。有机成分(消失材料、粘合剂固态成分、增塑剂)与金属粉末的体积比例如为1:1~5:1的范围,与空隙率相应地调节有机成分量。空隙的孔径可通过调节消失材料的粒径来控制。陶瓷材料粉末可以含有电子传导性材料粉末和氧化物离子传导性材料粉末。在该情况下,电子传导性材料粉末与氧化物离子传导性材料粉末的体积比例例如优选为1:9~9:1的范围。即使使用电解质材料ScYSZ、GDC等来代替电子传导性材料,也能够实现界面没有剥离的单体电池的制作。但是,从使欧姆电阻减小的观点出发,优选将电子传导性材料与金属粉末混合。

(阳极用材料的制作工序)

作为阳极用材料,将构成电极骨架的陶瓷材料粉末、溶剂(甲苯、2-丙醇(IPA)、1-丁醇、松油醇、乙酸丁酯、乙醇等,与粘度相应地为20wt%~30wt%)、增塑剂(例如,为了调节片材的密合性而调节至1wt%~6wt%)、消失材料(有机物)和粘合剂(PVB、丙烯酸树脂、乙基纤维素等)混合形成浆料。作为构成电极骨架的陶瓷材料粉末,可以使用作为第1氧化物31的原料的电子传导性材料粉末(例如,粒径为100nm~10μm)、作为第2氧化物32的原料的氧离子传导性材料粉末(例如,粒径为100nm~10μm)等。有机成分(消失材料、粘合剂固态成分、增塑剂)与电子传导性材料粉末的体积比例如为1:1~5:1的范围,与空隙率相应地调节有机成分量。空隙的孔径可通过调节消失材料的粒径来控制。电子传导性材料粉末与氧离子传导性材料粉末的体积比例例如为3:7~7:3的范围。

(电解质层用材料的制作工序)

作为电解质层用材料,将氧离子传导性材料粉末(例如为ScYSZ、YSZ、GDC等,粒径为10nm~1000nm)、溶剂(甲苯、2-丙醇(IPA)、1-丁醇、松油醇、乙酸丁酯、乙醇等,与粘度相应地为20wt%~30wt%)、增塑剂(例如,为了调节片材的密合性而调节至1wt%~6wt%)和粘合剂(PVB、丙烯酸树脂、乙基纤维素等)混合形成浆料。有机成分(粘合剂固态成分、增塑剂)与氧离子传导性材料粉末的体积比例如为6:4~3:4的范围。

(阴极用材料的制作工序)

作为阴极用材料,将钴酸镧锶(LSC:LaSrCoO

(烧制工序)

首先,通过在PET(聚对苯二甲酸乙二醇酯)膜上涂敷支承体用材料,来制作支承体生片。通过在另一张PET膜上涂敷混合层用材料,来制作混合层生片。通过在又一张PET膜上涂敷阳极用材料,来制作阳极生片。通过在再一张PET膜上涂敷电解质层用材料,来制作电解质层生片。例如,通过将多张支承体生片、1张混合层生片、1张阳极生片和1张电解质层生片依次层叠,切成规定的大小,并在氧分压为10

(含浸工序)

接着,使第3氧化物33和催化剂金属34的原料含浸在阳极30的电极骨架内。例如,将Zr、Y、Sc、Ce、Gd、Ni的各硝酸盐或氯化物溶解在水或醇类(乙醇、2-丙醇、甲醇等)中,使得当在还原气氛中以规定的温度进行烧制时生成Gd掺杂氧化铈或Sc,Y掺杂氧化锆和Ni,使半单体电池含浸所得到的硝酸盐或氯化物溶液并使半单体电池干燥,反复进行需要次数的热处理。

(反应防止层形成工序)

作为反应防止层50,例如,可以通过PVD形成厚度为1μm的Ce

(阴极形成工序)

接着,通过丝网印刷等在反应防止层50上涂敷阴极用材料,并使其干燥。之后,通过热处理使阴极烧结。通过上述的工序,能够制作燃料电池100。

依照本实施方式的制造方法,在混合层用材料中含有金属材料和陶瓷材料,因此,烧制后的混合层20含有金属材料21和陶瓷材料22。从而,混合层20兼具金属的材料性质和陶瓷的材料性质。因此,能够抑制支承体10与阳极30之间的层间剥离。

另外,优选调节支承体用材料、混合层用材料和阳极用材料中的消失材料的量,使得在支承体10中的空隙率、混合层20中的空隙率和阳极30中的空隙率之间,支承体10中的空隙率>混合层20中的空隙率>阳极30中的空隙率的关系成立。通过使该关系成立,能够在支承体10中获得充分的气体透过性。阳极30变得致密,能够获得高的氧离子传导性。在混合层20中,能够获得气体透过性,并且能够获得与支承体10的接触面积从而获得与支承体10的密合性。

另外,在本实施方式的制造方法中,能够先通过烧制形成电极骨架,之后使其含浸复合催化剂并在低温(例如,850℃以下)进行烧制。因此,即使第2氧化物32与第3氧化物33不具有相同的组成,也能够抑制氧化物间反应。因此,作为第3氧化物33,选择适合于复合催化剂的氧化物的自由度变大。

【实施例】

按照上述实施方式的制造方法,制作了燃料电池100。

(实施例1)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaTiO

(实施例2)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaCrO

(实施例3)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaCrO

(实施例4)

作为电解质层40,使用了GDC。阳极30的第1氧化物31使用了LaCrO

(实施例5)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaCrO

(实施例6)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaCrO

(实施例7)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaTiO

(实施例8)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaTiO

(实施例9)

作为电解质层40,使用了ScYSZ。阳极30的第1氧化物31使用了LaTiO

(比较例1)

没有设置混合层20。其它的条件与实施例2相同。层叠后的单体电池在氧分压为10

(比较例2)

在阳极30中,由Ni和ScYSZ形成了电极骨架。没有设置混合层20。而且,没有设置第3氧化物33和催化剂金属34。其它的条件与实施例1相同。层叠后的单体电池在氧分压为10

将实施例1~9和比较例1、2的制造条件示于图4。

(层间剥离)

对实施例1~9和比较例1、2的层间剥离的有无进行了确认。在实施例1~9中,均确认了没有层间剥离。可认为这是因为混合层20具有金属材料21与陶瓷材料22混合而成的结构。而在比较例1中确认了有层间剥离。可认为这是因为没有设置混合层20。此外,在比较例2中确认了没有层间剥离。可认为这是因为,在阳极的电极骨架中使用了作为金属的Ni,因此阳极发挥了作为混合层的作用。

(发电评价)

通过对实施例1~9和比较例1、2的燃料电池进行阻抗测量,将各电阻值分离,测量了燃料电池整体的欧姆电阻和阳极30的反应电阻。在比较例2中,欧姆电阻为0.63Ω·cm

在实施例1中,欧姆电阻为0.25Ωcm

根据实施例1~9的结果可知,通过使阳极30的电极骨架中含有具有电子传导性的第1氧化物31,欧姆电阻变得良好。根据实施例2~6的结果可知,在还原气氛中进行烧制的结果是,LaCrO

此外,根据实施例3的结果可认为,即使在阳极30的电极骨架中使用ScYSZ,因为使含浸后的烧制的温度降低,所以也能够抑制ScYSZ与GDC的反应。

根据实施例4的结果可知,欧姆电阻和阳极反应电阻两者变得最低。可认为这是由于下述原因:GDC的离子传导率高;和在还原气氛中由电子传导性产生的电极反应电阻降低。

另外,根据实施例3与实施例6的比较可知,通过在混合层20中使用具有电子传导性的陶瓷,能够使欧姆电阻进一步变小。

根据实施例9的结果可知,由于混合层20中的空隙的面积比例超过了10%,阳极反应电阻变小。

上面对本发明的实施例进行了详细说明,但是本发明并不限定于这些特定的实施例,可以在权利要求书所记载的本发明的主旨的范围内进行各种变形、变更。

- 固体氧化物型燃料电池用电解质片、具备该电解质片的固体氧化物型燃料电池用单电池和固体氧化物型燃料电池、以及固体氧化物型燃料电池用电解质片的检査方法和固体氧化物型燃料电池用电解质片的制造方法

- 固体氧化物型燃料电池用氧化钪稳定化氧化锆粉末及其制造方法、固体氧化物型燃料电池用氧化钪稳定化氧化锆烧结体及其制造方法以及固体氧化物型燃料电池