一种电机驱动鼓式驻车制动器

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及驻车制动器技术领域,尤其涉及一种电机驱动鼓式驻车制动器。

背景技术

目前,应用于汽车电子驻车制动功能的制动器形式主要是卡钳式EPB、拉索式EPB,而卡钳式EPB相对成本较高,后期维护昂贵,且盘式结构导致的驻车效能不高。拉索式EPB过于笨重零件繁琐、功能响应时间太长、成本造价与卡钳式EPB基本持平,相对技术过于落后逐渐被市场淘汰。

为了解决以上电子驻车制动器类型存在的问题,本发明提供一种电机驱动鼓式驻车制动器用以解决上述不足,满足汽车主机厂和用户的切实需求。

发明内容

本发明的目的是提供一种电机驱动鼓式驻车制动器,解决现有技术制动器反应较慢,结构复杂的问题。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种电机驱动鼓式驻车制动器,包括安装在制动底板上的前制动蹄、调整棘轮和后制动蹄,所述前制动蹄和后制动蹄上连接有上回位簧,所述前制动蹄和后制动蹄的上端铰接在蹄支撑销上,前制动蹄和后制动蹄的下端与间隙调整用的所述调整棘轮和下回位簧连接;还包括传动机构总成,所述传动机构总成通过支撑用的活塞与所述前制动蹄、后制动蹄连接。

进一步的,所述传动机构总成包括电机减速机构、蜗杆、蜗轮和螺杆,所述电机减速机构的输出轴端与所述蜗杆的一端传动连接,所述蜗杆与所述蜗轮倾斜布置啮合连接,所述蜗轮的内部螺纹连接有所述螺杆,所述活塞的一端与所述后制动蹄固定连接,活塞的另一端凸点与所述蜗轮接触。

进一步的,所述电机减速机构的输出轴端与所述蜗杆的尾端穿插配合连接,所述蜗杆的头数设置为2,所述蜗轮的齿数设置为22,所述蜗轮与所述蜗杆的传动螺纹外壁呈20°的压力角相啮合,所述螺杆的螺距设置为2mm,螺杆的牙型角设置30°,所述活塞的开槽一端与所述后制动蹄的蹄铁接触并咬合不动,所述活塞的钢珠凸面一端与所述蜗轮的凹面一端接触且具有相对滚动趋势。

再进一步的,所述电机减速机构具体采用二级行星齿轮减速,每级分传动比为4.5,所述蜗轮和所述蜗杆的传动比为11,所述蜗轮与所述螺杆的传动比为11,总传动比为222.75。

再进一步的,所述蜗轮的齿数设计为22,模数设置为0.65,压力角设置为20°,螺距设计为2,所述蜗杆的头数设计为2,模数设计为0.65,螺距设置为2.041。

再进一步的,所述活塞的一端设置有U型槽,所述U型槽与所述后制动蹄的蹄铁咬合连接;所述活塞的一端连接有钢珠,所述钢珠突出于所述活塞的端面并与所述蜗轮的凹面相抵接。

再进一步的,所述传动机构总成的电机减速机构与车辆的PLC控制器电连接,根据所述PLC控制器发出的电控输入信号以及机械传动部分受力情况反馈的信号,传递给所述电机减速机构启动工作或停止工作。

与现有技术相比,本发明的有益技术效果:

本发明一种电机驱动鼓式驻车制动器,包括安装在制动底板上的前制动蹄、调整棘轮和后制动蹄,前制动蹄和后制动蹄上连接有上回位簧;还包括传动机构总成,传动机构总成包括电机减速机构、蜗杆、蜗轮和螺杆,电机减速机构的输出轴端与蜗杆的一端传动连接,蜗杆与蜗轮倾斜布置相啮合,蜗轮的内部螺纹连接有螺杆,活塞的一端与后制动蹄的顶端接触不动,活塞的另一端凸点与蜗轮接触;工作时,电机正转转动,通过二级行星齿轮减速传动后,动能传递给蜗杆转动,蜗杆带动蜗轮传动并与其啮合处有相对滑动,并逐渐进入啮合及逐渐退出啮合实现第三级传动,活塞的另一端凸点与蜗轮接触且有相对滚动趋势,而此时蜗轮又被当做螺套与螺杆配套,螺杆螺套作为第四级分传动;因为蜗轮(螺套)转动,活塞与其一端接触相对不动,而另一端致使螺杆旋转滚动产生行程向前制动蹄方向顶出,使前制动蹄的上端都离开蹄支撑销,当制动蹄与旋转的制动盘接触后,在摩擦力矩作用下制动鼓带动两个制动蹄沿旋转方向转动,直到后制动蹄顶靠到支撑销上为止,然后制动蹄与制动盘进一步压紧。此时后蹄处于增力状态,因为后制动蹄的压紧力包括螺杆的张开力对制动后蹄的推力,且由前制动蹄的助势作用,经浮动的调整棘轮施于后制动蹄下端的推力比张开力大2-3倍,两个制动蹄产生高于正常使用的制动力矩实现驻车功能;驻车制动结束,电机减速机构总成接收到反向转动电信号,带动蜗杆反向转动,从而使得蜗轮(螺套)反向转动,同时受到上回位簧的回到初始位置的拉力,消除制动蹄与制动盘的间隙,汽车驻车制动解除。相比较于卡钳式EPB和拉索式EPB,本发明独特的涡轮蜗杆集螺杆螺套于一体的减速传动机构设计,相对制造零部件的节省且制造成本较低,响应时间缩短0.3s、使产品精度和噪音表现得更加完美,性能高且稳定使得产品工作效率大大提高。

总的来说,本发明构思巧妙,结构紧凑合理,蜗轮蜗杆集螺杆螺套于一体,通过电机带动蜗轮蜗杆传动从而带动活塞带动前制动蹄移动实现刹车制动作业,整个机械传动的传动时间更迅速且效率更高。

附图说明

下面结合附图说明对本发明作进一步说明。

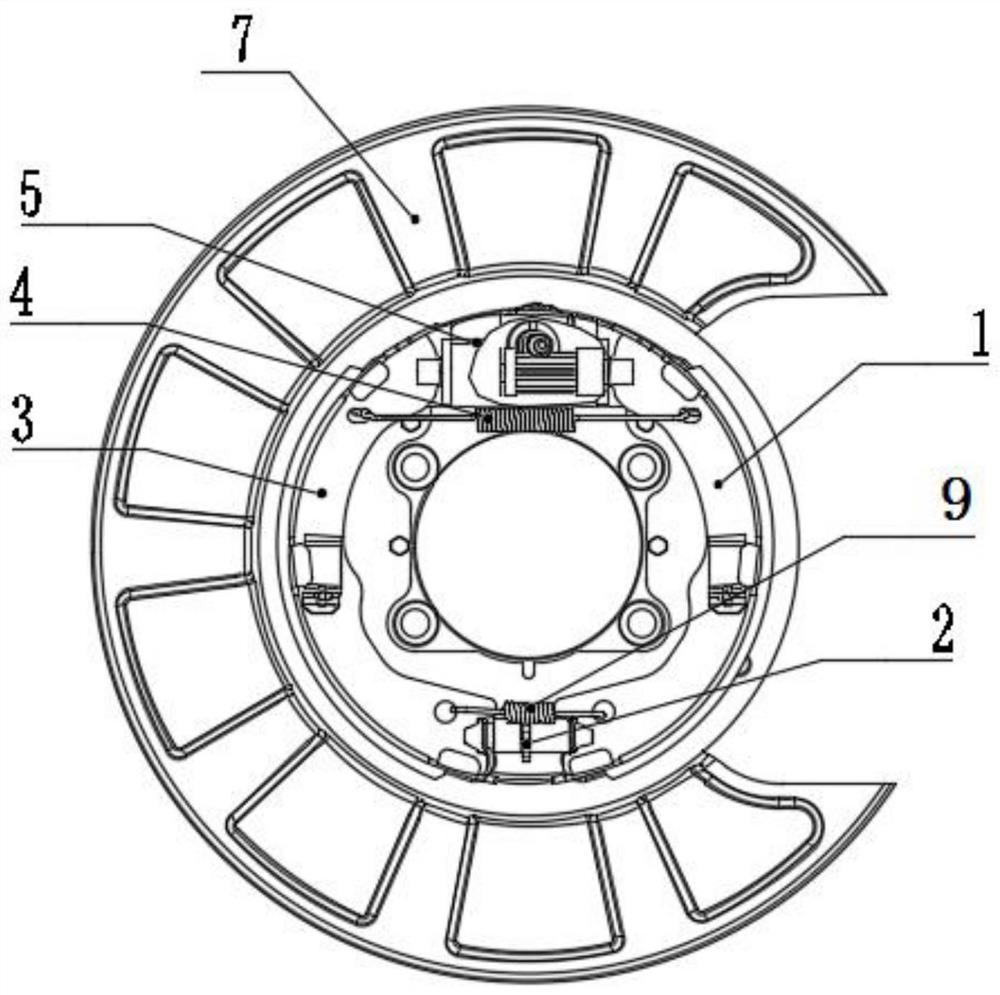

图1为本发明电机驱动鼓式驻车制动器主视图;

图2为本发明电机驱动鼓式驻车制动器右视图;

图3为本发明传动机构总成连接结构示意图;

图4为本发明传动机构安装示意图;

附图标记说明:1、前制动蹄;2、调整棘轮;3、后制动蹄;4、上回位簧;5、传动机构总成;501、蜗杆;502、活塞;503、涡轮;504、螺杆;6、电机减速机构;7、制动底板;8、制动盘;9、下回位簧。

具体实施方式

如图1-4所示,一种电机驱动鼓式驻车制动器,包括安装在制动底板7上的前制动蹄1、调整棘轮2和后制动蹄3,所述前制动蹄1和后制动蹄3上连接有上回位簧4,所述前制动蹄1和后制动蹄3的上端铰接在蹄支撑销上,前制动蹄1和后制动蹄3的下端与间隙调整用的所述调整棘轮2和下回位簧9连接;还包括传动机构总成5,所述传动机构总成5通过支撑用的活塞502与所述前制动蹄1、后制动蹄3连接。

如图3、4所示,所述传动机构总成5包括电机减速机构、蜗杆501、蜗轮503和螺杆504,所述电机减速机构的输出轴端与所述蜗杆501的一端传动连接,所述蜗杆501与所述蜗轮503倾斜布置啮合连接,所述蜗轮503的内部螺纹连接有所述螺杆504,所述活塞502的一端与所述后制动蹄3固定连接,活塞502的另一端凸点与所述蜗轮503接触。所述传动机构总成5的电机减速机构与车辆的PLC控制器电连接,根据所述PLC控制器发出的电控输入信号以及机械传动部分受力情况反馈的信号,传递给所述电机减速机构启动工作或停止工作。所述传动机构总成5会根据电控单元输入信号来决定其工作时间,相反,电控单元会根据传动机构总成5的机械传动部分受力大小情况的反馈信号来决定下次的输出信号。根据前制动蹄1和后制动蹄3的磨损情况,电控单元和传动机构总成5的工作配合信号,从而决定传动机构总成5的最佳顶出距离,进而达到自调的作用,也就是使前制动蹄1、后制动蹄3和制动盘8之间保持合理间隙。

具体的,所述电机减速机构的输出轴端与所述蜗杆501的尾端穿插配合连接,所述蜗杆501的头数设置为2,所述蜗轮503的齿数设置为22,所述蜗轮503与所述蜗杆501的传动螺纹外壁呈20°的压力角相啮合,所述螺杆504的螺距设置为2mm,螺杆504的牙型角设置30°,所述活塞502的开槽一端与所述后制动蹄3的蹄铁接触并咬合不动,所述活塞502的钢珠凸面一端与所述蜗轮503的凹面一端接触且具有相对滚动趋势。

所述电机减速机构具体采用二级行星齿轮减速,每级分传动比为4.5,所述蜗轮503和所述蜗杆501的传动比为11,所述蜗轮503与所述螺杆504的传动比为11,总传动比为222.75。

具体的,一个实施例中,所述蜗轮3的齿数设计Z

此外,根据实际需要的传动比,可以进行相关参数的适当调整。

所述活塞502的一端设置有U型槽,所述U型槽与所述后制动蹄3的蹄铁咬合连接;所述活塞502的一端连接有钢珠,所述钢珠突出于所述活塞502的端面并与所述蜗轮503的凹面相抵接。

本发明的工作过程如下:

首先,电机正负极通电,车载电控单元输入电流指令,电机正转转动,通过二级行星齿轮减速传动后,动能传递给蜗杆501转动,蜗杆501带动蜗轮503并与其啮合处有相对滑动,并逐渐进入啮合及逐渐退出啮合实现第三级传动,而活塞502为独立零部件,一端与后制动蹄3接触不转动,另一端凸点与蜗轮503接触且有相对滚动趋势,而此时蜗轮503又被当做螺套,与螺杆504配套作为螺杆螺套作为第四级分传动;因为蜗轮503(螺套)转动,活塞502与其一端接触相对不动,而一端致使螺杆504旋转滚动产生行程向前制动蹄1方向顶出,使前、后制动蹄的上端都离开蹄支撑销,从而使制动蹄与旋转的制动盘接触后,在摩擦力矩作用下制动盘带动两个制动蹄沿旋转方向转动,直到后制动蹄顶靠到制动盘上为止,然后制动蹄与制动盘进一步压紧,此时后制动蹄处于增力状态,且由前制动蹄的助势作用,经浮动的调整棘轮2施于后制动蹄下端的推力比张开力大2-3倍,两个制动蹄产生高于正常使用的制动力矩实现驻车功能。该蜗轮蜗杆集螺杆螺套于一体整个机械传动传动相应时间更迅速且效率更高。

当驻车制动结束,电机反转转动,经过一系列的反向传动,同时受到上回位簧的拉力,消除制动蹄与制动盘8的间隙,汽车驻车制动解除。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种电机驱动鼓式驻车制动器

- 一种鼓式电机驱动驻车制动器