一种超声速空气引射器

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及空气动力学领域,具体而言,涉及一种风洞设备中的空气引射器,尤其涉及一种气流接触面积大,混合效率高,调节灵活的超声速空气引射器。

背景技术

空气引射器是一种流体机械,具有抽真空的作用,以常温空气为介质的超声速引射器,在航空航天、军事国防和国民工业等领域得到广泛应用。超声速引射器具有结构简单,体积小,反应迅速等优点,火箭发动机高空试车台,高超声速风洞,气动激光器和化学激光器压力恢复系统,已达到成熟应用的程度。

目前用于常规高超声速风洞的引射器方式包括:单喷管中心引射,环形引射和多喷管引射等方式。单喷管中心引射器由于射流集中,噪声大,多应用于小口径引射器场合;环形引射器,引射器为周边射流,噪声小,增压比不高,中小型风洞上应用成熟;多喷管引射器,一个混合室,采用多喷管布局,解决大口径风洞的排气增压,常应用于增压比不高的场合。

引射器的结构,属于细长体构型,随口经的增大,混合室和扩压段的长度相应变大,混合气流才能在混合室达到混合均匀,在扩压段实现高效率扩压;例如1.0m量级高超风洞的单级引射器长度要10m以上;如要求较高的增压比,采用3级,排气系统将达到30米以上;设备布局,采用的横向长度过大,会占用大量的设备投资。

对于大型化学激光器,需要大功率引射器进行增压排气;大型高超声速风洞需要提供大口径高增压比的排气系统。但是传统的引射器形式,体积庞大,高增压比时,效率低。

多年来,如何进行引射系统的小型化,减少长度尺寸,提出多种思路。多喷管引射器的研究,在缩短长度方面显现出一定的优势,吸引国内外学者开展在这方面的研究,但真正实用的设备和多喷管设计方法,目前资料显示,在大型风洞应用上,还没有相关成熟的研究成果。

尽管超声速引射器系统结构较简单,但是,孔径较大时,其引射扩压管道内流场及其复杂,引射器设计不当,一些不明现象存在相互作用和干扰,大大降低引射器效率,造成动力能源的浪费。如果采用小引射器并联模式,需要大的设备投资和复杂的控制环节,特别是在引射单元并联较多时,横向占地面积大,虽原理可行,但建造起来是不现实的。

按照现有的经验,引射器在风洞上使用,启动稳定运行时序流场是逐步建立的,为克服背压影响,启动压力要高于运行压力,实现起动后的降压运行,压力匹配到最节能的状态,理论上引射器使用还是有节能降噪潜力的;如按照现有的引射器控制模式,无论从硬件还是在控制程序上都还没有具备相应条件和展开相关研究。

另一方面,现有国内外风洞引射器多喷管供气都是做成同一气源,无法完成相应引射器特性的调节,所以,提高性能和改善引射器的运行条件,还没有应用实例研究。理论上讲,实现引射器的流量调节,关闭部分引射喷管,相当于增大f

但是,无论是降压运行,还是流量调节,实现两个作用,都需要喷管的单独供气和灵活布局。

现有多喷管引射器设计模式下,如何通过参数控制,达到高效率;并结合引射器的特性,设计相关的调节方案,实现外部参数控制,是目前解决大口径引射器效率的关键。

发明内容

本发明要解决的技术问题是,克服现有技术的不足,提供一种结构紧凑、易于操作、气源独立调节、实现节能控制、便于加工制造的多喷管超声速空气引射器。

本发明解决上述技术问题的方案如下:

一种超声速空气引射器,包括依次连接的进气管、耐压壳体和混合扩压管,还包括多组引射管,

所述多组引射管安装在所述耐压壳体的不同截面位置,在与进气管同轴的引射通道内,引射管均匀布局;

所述引射管的出口端为拉瓦尔喷管,拉瓦尔喷管在所述混合扩压管的入口截面处均匀布局;

每组引射管的气源为一路,多路气源单独控制。

进一步地,所述拉瓦尔喷管在所述混合扩压管的入口截面处均匀布局多圈,每圈的喷管数≥3。

进一步地,选择不同的拉瓦尔喷管的喉道尺寸和数量与固定的混合扩压管流通面积相匹配,形成不同的引射面积比。

进一步地,所述的拉瓦尔喷管的Ma数范围为:1.5≤Ma≤4。

进一步地,在所述耐压壳体的三个截面位置处分别设置三组引射管;

在所述混合扩压管的入口截面处,所述引射管的拉瓦尔喷管的出口分内、外两圈布局。

进一步地,在所述耐压壳体的C截面均匀安装8个引射管,拉瓦尔喷管的出口位置在所述混合扩压管的入口截面处的内圈;

在所述耐压壳体的B、C两个截面分别均匀安装8个引射管,拉瓦尔喷管的出口位置在所述混合扩压管的入口截面处的外圈。

进一步地,所述引射管包括:

引射管座,安装在所述耐压壳体上;

引射喷管,安装在所述引射管座上,所述引射喷管的一端为进气端,另一端为拉瓦尔喷管。

进一步地,所述的引射喷管的进气端位于所述耐压壳体的外部,设置有螺纹接头;

所述拉瓦尔喷管位于所述耐压壳体的内部;

所述的引射喷管的进气端与拉瓦尔喷管之间为中空管,内径大于所述拉瓦尔喷管的喉道直径。

进一步地,每个引射喷管的弯曲处设置有支撑肋。

进一步地,所述的混合扩压管包括直管和扩张管,扩张管的扩张角为4°~7°。

本发明与现有技术相比,优点体现在:

(1)有效地减小引射器的长度尺寸,缩短横向掺混距离,混合效率提高,降低气流在管壁的摩擦损失。相比单喷管引射器,多喷管气源分开供应,启动、运行实现独立控制,系统紧凑易小型化。

(2)采用安装引射管的办法,拉瓦尔喷管布局均匀,根据流量要求选用不同数量的引射管,可构成不同流量规格的引射器,通过选择性开启拉瓦尔喷管,来改变引射器的面积比,维持引射器的引射系数和增压比,调节气流参数维持引射器工作在设计点附近,达到最高效率,易实现标准化。

(3)易于加工制造,便于调整更换,引射性能高。目前国内外现有的引射器,都是依靠图纸单件生产,引射器性能需要调试才能知道固定尺寸引射器的引射效率,存在流量规格单一,适应性不强的特点。本发明采用引射管数量布局,可调整引射器流量,构成不同流量的引射器。

附图说明

通过结合附图对本公开示例性实施方式进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施方式中,相同的参考标号通常代表相同部件。

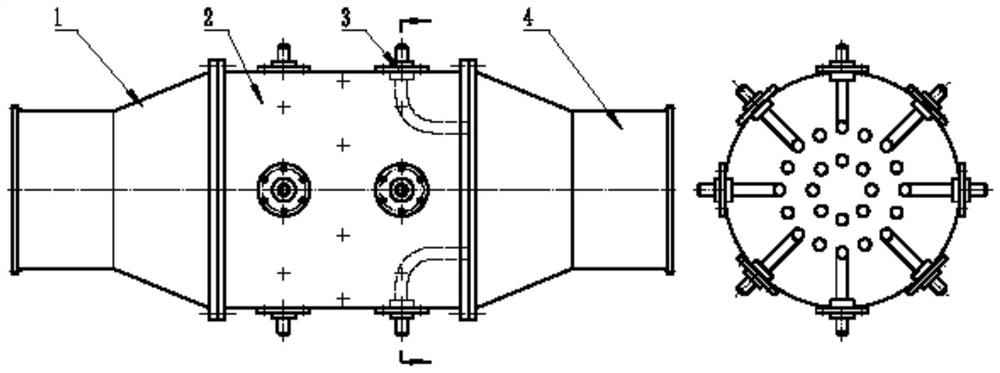

图1为本发明实施例的超声速引射器的结构图。

图2为本发明实施例的超声速引射器拉瓦尔喷管布局图。

图3为本发明实施例的超声速引射器进气段图。

图4为本发明实施例的超声速引射器耐压壳体图。

图5为本发明实施例的超声速引射器混合扩压管图。

图6为引射管安装单元图。

图7为本发明实施例的引射管图。

图8为本发明实施例的引射管安装座图。

图9为本发明实施例的引射管垫片示意图。

图10为本发明实施例的引射管螺母示意图。

图11为本发明实施例的引射管加强肋图。

附图标记:

进气管1,耐压壳体2,引射管3,混合扩压管4,引射喷管3-1,引射管座3-2,垫片3-3,螺母3-4,加强肋3-5。

具体实施方式

下面将参照附图更详细地描述本公开的优选实施方式。虽然附图中显示了本公开的优选实施方式,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

本发明提供一种超声速空气引射器,包括依次连接的进气管、耐压壳体和混合扩压管,还包括多组引射管。所述多组引射管安装在所述耐压壳体的不同截面位置,在与进气管同轴的引射通道内,引射管均匀布局;所述引射管的出口端为拉瓦尔喷管,拉瓦尔喷管在所述混合扩压管的入口截面处均匀布局;每组引射管的气源为一路,多路气源单独控制。

具体地,进气管与耐压壳体相连,引射管安装在引射管座上,引射管座固定在耐压壳体上,引射管一端为进气段,另一端为拉瓦尔喷管段,拉瓦尔喷管段在混合扩压管入口均布。混合扩压管与耐压壳体相连。引射管的气源可独立供应,实现引射器启动、运行时流量调节控制。通过选择性开启引射喷管,来改变引射器的面积比,维持引射器的最佳引射系数和增压比。调节气流参数维持引射器工作在设计点附近,达到最高效率。

优选地,可在引射器的耐压壳体的不同截面位置安装引射管,在与进气管同轴的引射通道内,引射管均匀布局。高能、高压气体由引射管进入引射器,在同一截面上拉瓦尔喷管喷出超声速气流,以较大的接触面积与低压、低能被引射气流混合,发生能量交换,混合后的气流进入混合扩压管,速度逐步均衡,伴随压力的升高,在混合扩压管减速增压后,混合气体以较小的压力损失,排出引射器。

优选地,拉瓦尔喷管在所述混合扩压管的入口截面处均匀布局多圈,每圈的喷管数≥3。

优选地,进气管为一稳定气流的过渡段,其前端匹配前部管道连接尺寸,后部通过法兰与耐压壳体连接。

优选地,引射管包括两段中空管,通气端设有螺纹接头,另一侧中空管的内径大于拉瓦尔喷管喉道之径,截面积比为5。

优选地,可以选择不同的拉瓦尔喷管的喉道尺寸和数量与固定的混合扩压管流通面积相匹配,形成不同的引射面积比,是确定引射器增压比的关键因素。

优选地,所述的拉瓦尔喷管的Ma数范围为:1.5≤Ma≤4,通过改变引射喷管的马赫数,适应不同增压比的引射器。

优选地,按照A、B、C三个截面确定位置,安装三组引射管,在耐压壳体内,喷管的出口分内、外两圈布局在混合扩压段入口截面。耐压壳体上的引射管按照截面A、B、C分为三组独立气源供气,能够实现流量调节。

优选地,每个引射管的弯曲处焊接支撑肋,增加引射管刚度。

优选地,整个引射器的气流通道无逆向台阶。

优选地,混合扩压管由一段直管段和扩张管组成,扩张管扩张角为4°~7°。

优选地,所述的耐压壳体为两端带法兰的圆柱形状,两端法兰分别用于连接进气管和混合扩压管。圆柱形状的壁面上均匀设置三排壁面通孔;所述的壁面通孔,安装引射管,四周均布8个螺栓孔;所述的螺栓孔用于与引射管的安装法兰连接。

优选地,进气管、耐压壳体、混合扩压管之间的连接配对法兰,采用紫铜垫密封,法兰盘加工光孔,均采用螺栓紧固。

为便于理解本发明实施例的方案及其效果,以下给出一个具体应用示例。本领域技术人员应理解,该示例仅为了便于理解本发明,其任何具体细节并非意在以任何方式限制本发明。

以下结合附图对本发明的原理和特征进行详细说明。

如图1所示,本实施例的多喷管超声速引射器包括:进气管1,耐压壳体2,引射管3,混合扩压管4。本实施例的多喷管超声速空气引射器,能够实现对来流的增压和抽真空。引射器的耐压壳体2上,不同截面位置安装引射管3,在与进气管1同轴的引射通道内,引射管3均匀布局。高能、高压气体由引射管3进入引射器,在同一截面上拉瓦尔喷管喷出超声速气流,以较大的接触面积与低压、低能被引射气流混合,发生能量交换,混合后的气流进入混合扩压管4,速度逐步均衡,伴随压力的升高,在混合扩压管4减速增压后,混合气体以较小的压力损失,排出引射器。

具体地,进气管1与耐压壳体2相连,混合扩压管4与耐压壳体2相连。引射管座3-2固定在耐压壳体2上,引射喷管3-1安装在引射管座3-2上并定位。引射喷管3-1的一端为进气段,另一端为拉瓦尔喷管段,拉瓦尔喷管段在混合扩压管4的入口截面处均匀分布。拉瓦尔喷管出口截面上的喷管布局为2圈,每圈喷管数量为n≥3。

如图2所示,部件安装图,在耐压壳体2上,给出三个截面的引射管3安装位置。本实施例,三个截面位置,每个截面均布8个进气法兰接口,共24个进气口。在A、B、C三个截面的位置,安装引射管3。具体地,在C截面安装的8个引射管3,出口为混合扩压管4的入口截面的内圈。8个引射管3的气源接在一起。在B、C两个截面安装的引射管3,喷管出口位置在混合扩压管4的入口截面的外圈,B截面处的8个引射管3的气源为一路,C截面处的8个引射管3的气源为一路;三路气源的单独控制,实现引射参数的优化。

如图3所示,进气管1为进入引射器的气流通道,是由变径管道组成的一段过渡管,匹配前部管道连接尺寸,用于对来流进行整流和引入。进气管1的直径按照引射器的引射面积比确定,得出被引射气流的管道流通面积,算出管道内径,后段的扩张管按照扩张角6度来确定长度,与耐压壳体2相连接。本实施例,进气管1内经为200mm,长度为200mm,扩张段长度为200mm,采用普通钢板卷管焊接而成。

如图4所示,耐压壳体2,用于承受引射器的高压气源。耐压壳体2内部是稳定来流的驻室,气流稳定均匀地沿管道轴向流动。耐压壳体2为圆筒结构,耐压壳体2的壁面上均匀设计法兰盘结构,用于安装引射管3,按照设计的流量需要,引入高压空气。本实施例,三个截面位置,每个截面均布8个进气法兰口,共24个进气口。图4给出A、B、C三个截面的位置布局,每个法兰使用8个螺钉固定。

耐压壳体2的内径选取,根据引射器的引射面积比确定,得出被引射气流的管道流通面积,加上进气管在截面上的阻挡面积,求出耐压壳体2的内径。耐压壳体2的长度在气动计算上不作要求,主要是适合喷管布局的结构,方便加工和安装.本实施例,耐压壳体2的直径为350mm,长度为320mm,材料为普通碳钢。

如图5所示,混合扩压管4,由一段收缩管和一段等截面管组成,两段管之间圆滑过渡,是引射器的关键部件。收缩管的前部法兰与耐压壳体2的法兰相连,内径与耐压壳体2的内径一致,长度根据气动计算参数选定的收缩比确定,范围在2~3之间。本实施例为2.8,达到最佳引射系数。等截面管的直径和前部收缩管的出口一致,长度按照《高速风洞》中的设计方法,选取要求长径比在6~8之间,扩压效率较高。本实施例,设计使用压力0.8MPa,等直段内径为250mm,长径比为8,长度为2m;材料为普通碳钢,5mm厚板材卷制焊接而成。

如图6所示,为了详细说明引射管3的安装步骤,给出了加工零件的组装图。引射管3包括引射喷管3-1,引射管座3-2,垫片3-3,螺母3-4,加强肋3-5,整体安装后,通过引射管座3-2固定在耐压壳体2上,用紫铜垫实现密封。

如图7所示,引射喷管3-1,由一段进气管和拉瓦尔喷管组成,端部通过螺纹接头,连接外部扩口铜管,从进气管引入压缩空气,在拉瓦尔喷管出口产生超声速气流,是引射单元的关键部件。设计Ma数范围为:1.5≤Ma≤4。本实施例为Ma=3。弯管折弯半径与喷管在混合室截面的位置有关,角度可以在60度-90度范围选取。本实施例的喷管位置设计有三个,均配套90度弯头,所以布局只与径向尺寸和轴向尺寸有关,X

如图8所示,引射管座3-2用于安装引射喷管3-1,与耐压壳体2固定和密封连接,材料为普通钢。

如图9所示,引射管垫片3-3安装在引射管座3-2上,材料为普通钢,本实施例采用标准件。

如图10所示,引射管螺母3-4,螺纹与引射管3进气端的螺纹相配。调整好喷管段的位置后,拧紧螺母,固定引射喷管3-1。本实施例,选用普通标准螺母M24。

如图11所示,引射管3的加强肋3-5,形状根据弯管尺寸调整配做,焊接固定在引射喷管3-1的内弯部位,防止弯管受力产生较大的弹性变形。本实施例,弯管外径25,折90度弯,加强肋3-5的厚度2mm。

本领域技术人员应理解,上面对本发明的实施例的描述的目的仅为了示例性地说明本发明的实施例的有益效果,并不意在将本发明的实施例限制于所给出的任何示例。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

- 一种超声速空气引射器

- 一种超声速空气引射器