一种耐高温和减少热衰退的摩擦材料及其制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及摩擦材料技术领域,具体涉及一种耐高温和减少热衰退的摩擦材料及其制备方法。

背景技术

摩擦材料是一种高分子三元复合材料,是物理与化学复合体。它是由高分子粘结剂(树脂与橡胶)、增强纤维和摩擦性能调节剂三类组成及其它配合剂构成,经一系列生产加工而制成的制品。

我国铁路铺设长度已成为世界第一,高速列车已被广泛使用,在高速列车制动过程中会产生高温,必须保证摩擦材料在高温下摩擦系数稳定,从而为列车提供有效稳定的制动性能。

发明内容

本发明的目的在于提供一种耐高温和减少热衰退的摩擦材料及其制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种耐高温和减少热衰退的摩擦材料,包括以下重量百分比原料:

丁腈橡胶8-11%、橡胶促进剂0.5-1.0%、橡胶硫化剂0.6- 1.0%、防老剂0.3-0.7%、硼改性酚醛树脂9.0-10.0%、丁腈胶粉3- 5%、氧化锌1-3%、硅藻土2-4%、硫磺1-3%、碳化硅1-3%、氧化铝1- 3%、人造石墨4-8%、蛭石1-3%、炭黑4-6%、陶土4-6%、硫酸钡6- 10%、耐温调节剂10-12%、复位纤维8-12%。

优选地,包括以下重量百分比原料:

丁腈橡胶10%、橡胶促进剂0.75%、橡胶硫化剂0.8%、防老剂0.5%、硼改性酚醛树脂9.5%、丁腈胶粉4%、氧化锌2%、硅藻土3%、硫磺2%、碳化硅2%、氧化铝2%、人造石墨6%、蛭石2%、炭黑5%、陶土5%、硫酸钡8%、耐温调节剂 11%、复位纤维10%。

优选地,所述橡胶促进剂为硫化促进剂CZ、硫化促进剂ZDMC、硫化促进剂TMTD中的一种或多种的组合物;橡胶硫化剂为硫化剂PDM;防老剂为防老剂IPPD。

优选地,所述耐温调节剂为氢氧化钠、氢氧化钾、碳酸钠中的一种或多种的组合物。

优选地,所述复位纤维为棉纤维、聚乙烯醇纤维、陶瓷纤维、钢纤维、玻璃纤维中的一种或多种组合物。

本发明还提供了一种耐高温和减少热衰退的摩擦材料的制备方法:包括以下步骤:

步骤一:将丁腈橡胶、橡胶促进剂、橡胶硫化剂、硼改性酚醛树脂、丁腈胶粉、硅藻土、碳化硅、氧化铝、人造石墨、蛭石、陶土、硫酸钡、耐温调节剂、复位纤维依次加入到高速搅拌机中进行混合,混合转速为1000- 1500r/min,混合时间为20-30min;

步骤二:丁腈橡胶分两段开炼,第一段辊温40-45℃,辊距2- 3mm,先加生胶,再加入防老剂、炭黑,出片停放;第二段辊温35- 40℃,辊距3- 4mm,先加一段胶,割刀混均,加橡胶硫化剂,待全部混入后割刀薄通;

步骤三:将得到的胶和步骤一的混料都加入密炼机加压混合,温度控制在≤90℃,强力混合,停放降温至室温,得到摩擦材料;

步骤四:制得的摩擦材料用模具压制在特定钢背上,压机压力为3000N/ cm

步骤五:将步骤四的成型半成品在烘箱中采用热风循环电加热热处理36 h,得到本发明的摩擦材料。

优选地,所述热风循环电加热热处理具体的操作步骤为:前22h将温度升温至250℃,后14h保持热处理温度250℃。

优选地,所述前22h将温度以1-2℃/min的速率升温至250℃。

与现有技术相比,本发明的有益效果是:

1、本发明开发的耐高温和减少热衰退的摩擦材料中不含石棉、铅等可能危害人体健康的物质,属于环保型产品;本产品是为稳定高温摩擦系数及减少热衰退设计的;可用于高速列车高速运行制动过程中产生高温中,调节摩擦性能,使其在高温过程能够保持产品摩擦性能,减少热衰退,保证车辆运行安全。

2、本发明主要由高分子材料构成,在满足制动要求的基础同时,产品还具有比重轻,高温下摩擦系数稳定、硬度适中,对制动对偶面无热伤害、制动平稳舒适、使用寿命长等特点。

3、本发明摩擦材料粘接剂组成中采用硼改性酚醛树脂,腰果改性酚醛树脂与其它材料融合后具有更好的粘接及耐热性能、制动更加舒适平稳,避免了传统工艺中以纯酚醛树脂为基体的摩擦材料所引起的模量过高、强度过低、噪音大、热分解温度低、摩擦层的分解残物性能不稳定的问题,因此硼改性改性树脂是适用该合成闸片的工艺要求的最优选择。

4、本发明摩擦材料组成中采用丁腈橡胶与胶粉共混使用,丁腈橡胶与天然橡胶和丁苯橡胶相比,具有弹性高、耐磨性好、耐寒性好、生热低、耐曲挠性和动态性能好等特点,硫化后其耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性,且胶粉容易分散共混使用使其性能更加稳定等。丁腈橡胶良好耐候性,耐寒性可以很好地适应环境条件差异大实际运行情况。

附图说明

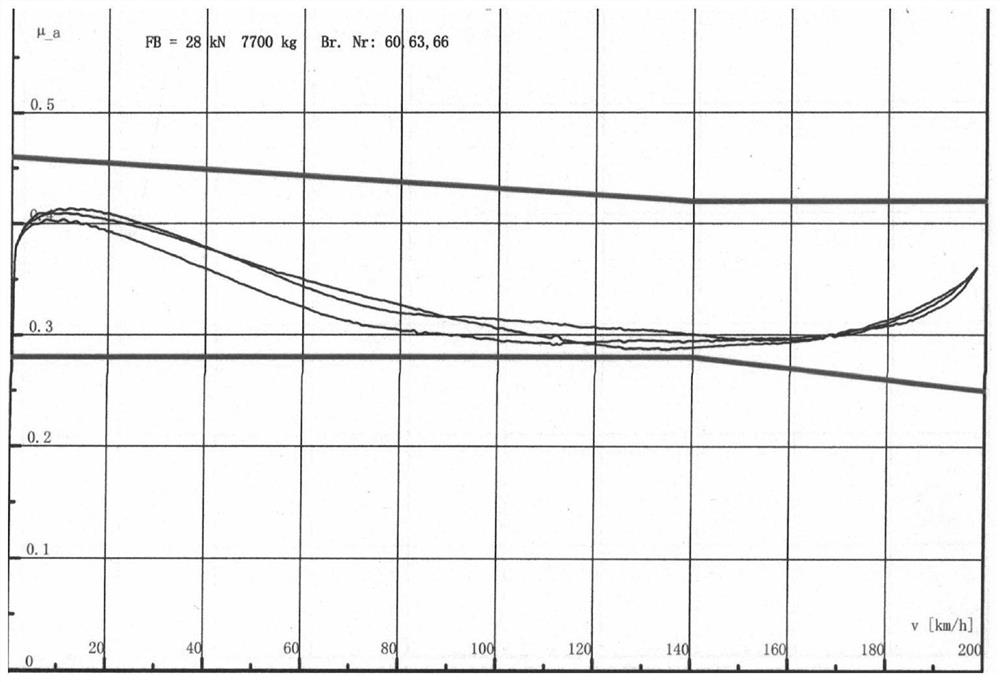

图1为本发明的产品改进前试验曲线;

图2为本发明产品改进后试验曲线。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

请参阅图1- 2,本实施例采用的技术方案是:一种耐高温和减少热衰退的摩擦材料,包括以下重量百分比原料:

丁腈橡胶8%、橡胶促进剂0.5%、橡胶硫化剂0.6%、防老剂0.3%、硼改性酚醛树脂9.0%、丁腈胶粉3%、氧化锌1%、硅藻土2%、硫磺1%、碳化硅1- 3%、氧化铝1%、人造石墨4%、蛭石1%、炭黑4%、陶土4%、硫酸钡6%、耐温调节剂10%、复位纤维8%。

本实施例的橡胶促进剂为硫化促进剂CZ;橡胶硫化剂为硫化剂PDM;防老剂为防老剂IPPD。

本实施例的耐温调节剂为氢氧化钠。

本实施例的复位纤维为棉纤维。

本实施例的一种耐高温和减少热衰退的摩擦材料的制备方法:包括以下步骤:

步骤一:将丁腈橡胶、橡胶促进剂、橡胶硫化剂、硼改性酚醛树脂、丁腈胶粉、硅藻土、碳化硅、氧化铝、人造石墨、蛭石、陶土、硫酸钡、耐温调节剂、复位纤维依次加入到高速搅拌机中进行混合,混合转速为1000r/mi n,混合时间为20min;

步骤二:丁腈橡胶分两段开炼,第一段辊温40℃,辊距2mm,先加生胶,再加入氧化锌、防老剂、炭黑,出片停放;第二段辊温35℃,辊距3mm,先加一段胶,割刀混均,加硫磺,待全部混入后割刀薄通;

步骤三:将得到的胶和步骤一的混料都加入密炼机加压混合,温度控制在≤90℃,强力混合,停放降温至室温,得到摩擦材料;

步骤四:制得的摩擦材料用模具压制在特定钢背上,压机压力为3000N/ cm

步骤五:将步骤四的成型半成品在烘箱中采用热风循环电加热热处理36 h,得到本发明的摩擦材料。

本实施例的热风循环电加热热处理具体的操作步骤为:前22h将温度升温至250℃,后14h保持热处理温度250℃。

本实施例的前22h将温度以1℃/min的速率升温至250℃。

实施例2

本实施例的一种耐高温和减少热衰退的摩擦材料,包括以下重量百分比原料:

丁腈橡胶11%、橡胶促进剂1.0%、橡胶硫化剂1.0%、防老剂0.7%、硼改性酚醛树脂10.0%、丁腈胶粉5%、氧化锌3%、硅藻土4%、硫磺3%、碳化硅3%、氧化铝3%、人造石墨8%、蛭石3%、炭黑6%、陶土6%、硫酸钡10%、耐温调节剂12%、复位纤维12%。

本实施例的橡胶促进剂为硫化促进剂CZ、硫化促进剂ZDMC、硫化促进剂TMTD中的一种或多种的组合物;橡胶硫化剂为硫化剂PDM;防老剂为防老剂I PPD。

本实施例的耐温调节剂为氢氧化钠、氢氧化钾、碳酸钠中的一种或多种的组合物。

本实施例的复位纤维为棉纤维、聚乙烯醇纤维、陶瓷纤维、钢纤维、玻璃纤维中的一种或多种组合物。

本实施例的一种耐高温和减少热衰退的摩擦材料的制备方法:包括以下步骤:

步骤一:将丁腈橡胶、橡胶促进剂、橡胶硫化剂、硼改性酚醛树脂、丁腈胶粉、硅藻土、碳化硅、氧化铝、人造石墨、蛭石、陶土、硫酸钡、耐温调节剂、复位纤维依次加入到高速搅拌机中进行混合,混合转速为1500r/mi n,混合时间为30min;

步骤二:丁腈橡胶分两段开炼,第一段辊温45℃,辊距3mm,先加生胶,再加入氧化锌、防老剂、炭黑,出片停放;第二段辊温40℃,辊距4mm,先加一段胶,割刀混均,加硫磺,待全部混入后割刀薄通;

步骤三:将得到的胶和步骤一的混料都加入密炼机加压混合,温度控制在≤90℃,强力混合,停放降温至室温,得到摩擦材料;

步骤四:制得的摩擦材料用模具压制在特定钢背上,压机压力为3000N/ cm

步骤五:将步骤四的成型半成品在烘箱中采用热风循环电加热热处理36 h,得到本发明的摩擦材料。

本实施例的热风循环电加热热处理具体的操作步骤为:前22h将温度升温至250℃,后14h保持热处理温度250℃。

本实施例的前22h将温度以2℃/min的速率升温至250℃。

实施例3:

本实施例的一种耐高温和减少热衰退的摩擦材料,包括以下重量百分比原料:

丁腈橡胶10%、橡胶促进剂0.75%、橡胶硫化剂0.8%、防老剂0.5%、硼改性酚醛树脂9.5%、丁腈胶粉4%、氧化锌2%、硅藻土3%、硫磺2%、碳化硅2%、氧化铝2%、人造石墨6%、蛭石2%、炭黑5%、陶土5%、硫酸钡8%、耐温调节剂 11%、复位纤维10%。

本实施例的橡胶促进剂为硫化促进剂ZDMC;橡胶硫化剂为硫化剂PDM;防老剂为防老剂IPPD。

本实施例的耐温调节剂为碳酸钠。

本实施例的复位纤维为钢纤维。

本实施例的一种耐高温和减少热衰退的摩擦材料的制备方法:包括以下步骤:

步骤一:将丁腈橡胶、橡胶促进剂、橡胶硫化剂、硼改性酚醛树脂、丁腈胶粉、硅藻土、碳化硅、氧化铝、人造石墨、蛭石、陶土、硫酸钡、耐温调节剂、复位纤维依次加入到高速搅拌机中进行混合,混合转速为1250r/mi n,混合时间为25min;

步骤二:丁腈橡胶分两段开炼,第一段辊温42.5℃,辊距2.5mm,先加生胶,再加入氧化锌、防老剂、炭黑,出片停放;第二段辊温37.5℃,辊距 3.5mm,先加一段胶,割刀混均,加硫磺,待全部混入后割刀薄通;

步骤三:将得到的胶和步骤一的混料都加入密炼机加压混合,温度控制在≤90℃,强力混合,停放降温至室温,得到摩擦材料;

步骤四:制得的摩擦材料用模具压制在特定钢背上,压机压力为3000N/ cm

步骤五:将步骤四的成型半成品在烘箱中采用热风循环电加热热处理36 h,得到本发明的摩擦材料。

本实施例的热风循环电加热热处理具体的操作步骤为:前22h将温度升温至250℃,后14h保持热处理温度250℃。

本实施例的前22h将温度以1.5℃/min的速率升温至250℃。

表1热处理过程中温度与时间

表1

通过图1和图2比对,在制动过程中当温度达到300- 500℃时,改进后在高温状态下摩擦性能稳定,热衰退性能提高。

因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。