一种电磁驱动的软凹模充液拉深成形装置及工艺方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及机械加工和装置技术领域,尤其是一种电磁驱动的软凹模充液拉深成形装置及工艺方法。

背景技术

拉深,是一种重要的板材成形工艺,在汽车、飞机、电器、仪表、电子等工业部门的生产过程中,占有相当重要的地位。对于传统的金属板材,多采用传统的冷拉深成形工艺。但是随着汽车、飞机、航空航天等产业的发展,对材料提出了高强度和轻量化的要求,于是高强钢、铝合金、镁合金等板材得到了广泛的应用。但是,上述材料在常温下,塑性较差,冷拉深成形有较大的难度,拉深比比较小,且容易起皱、破裂。

为了解决上述问题,发展了多种特殊拉深方式。其中主要包括板材液压成形和板材电磁成形。板材液压成形是一种先进的冲压成形新工艺,它是采用液体作为传力介质代替刚性凹模或者凸模传递载荷,使坯料在液体压力作用下贴靠凸模或凹模以实现金属板材零件的成形。

电磁成形是一种利用磁场力驱动金属工件变形的高速成形方法,由于在成形过程中载荷是以脉冲的方式作用于成形工件,因此又称为磁脉冲成形。电磁成形是一种高效率的成形方法,将其应用到板材拉深成形,有着良好的表现。

板材液压成形和板材电磁成形各有优缺点,液压成形具有模具结构简单,模具成本低,而成形零件质量性能好,表面质量好,成形零件形状和尺寸精度高回弹小,可以减少复杂零件生产道次等优点;但是其成形效率不高,适用于多品种少批量生产。电磁成形技术,可以显著提高材料的成形极限,残余应力小,回弹小,成形速度极快,容易实现能量控制和生产自动化,但是不是所有的金属材料都可以用该技术直接加工,低电导率的材料需用高导电率的材料做“驱动体”,而驱动体和成形板材之间的碰撞会降低成形件的表面质量和精度。

发明内容

本发明需要解决的技术问题是提供一种电磁驱动的软凹模充液拉深成形装置及工艺方法,本发明结合了板材液压成形和电磁成形的优点,避免了其各自的缺点,适用于各种材料的板材,减少了成形过程的机械接触,成形速度快,成形精度高,工件表面质量高。

为解决上述技术问题,本发明所采用的技术方案是:一种电磁驱动的软凹模充液拉深成形装置,包括线圈且线圈平行于地面设置,距离线圈一定距离处垂直设置有液压室,所述液压室的内部设置有磁流体,所述液压室远离线圈的另一端设置有密贴磁流体的板材和垂直密贴板材的凸模。

本发明技术方案的进一步改进在于:所述板材未与凸模密贴的上下方分别固定设置有第一压边圈和第二压边圈且通过第一压边圈和第二压边圈施加压力将板材压紧, 所述第一压边圈和第二压边圈的中间开口尺寸和液压室的开口尺寸相同,所述液压室在板材成形过程中与凸模间隙配合。

本发明技术方案的进一步改进在于:所述线圈与液压室之间的距离范围0.1mm-10mm。

本发明技术方案的进一步改进在于:所述线圈采用平板线圈。

本发明技术方案的进一步改进在于:所述线圈、液压室、第一压边圈、板材、第二压边圈和凸模从上而下依次设置。

本发明技术方案的进一步改进在于:所述液压室靠近线圈的一端开口设置。

本发明技术方案的进一步改进在于:所述液压室靠近线圈的一端封闭设置且采用陶瓷封闭。

本发明技术方案的进一步改进在于:所述线圈、液压室、第一压边圈、板材、第二压边圈和凸模从下而上依次设置,所述液压室靠近线圈的一端封闭设置且采用陶瓷封闭。

本发明技术方案的进一步改进在于:一种电磁驱动的软凹模充液拉深成形的工艺方法,包括以下步骤:

S1:根据所要成形产品的形状,选择合适的凸模、第一压边圈、第二压边圈及液压室的形状;

S2:凸模不动,将板材放置到第一压边圈和第二压边圈之间,并施加压力压紧板材,第一压边圈和第二压边圈中部为空心,在空心上焊接液压室使液压室开口大小与第一压边圈和第二压边圈空心大小重合,所述液压室在板材成形过程中与凸模间隙配合;

S3:在液压室中注入磁流体,磁流体直接与板材接触,用磁流体代替凹模;

S4:在距离液压室0.1mm-10mm的位置放置线圈,给线圈通电,从而产生垂直于板材的磁场,磁流体在磁场作用下显磁性并传递磁力,成形过程中,液压室不动,凸模向液压室方向运动,磁流体在磁场作用下给板材压力,使板材紧贴凸模,从而完成成形,通过控制线圈内通过的电流大小,可以控制磁场的大小,从而控制压力的大小,以满足成形需要。

由于采用了上述技术方案,本发明取得的技术进步是:

1、磁流体具有液体的性质,因此本发明具有板材液压成形的优点,即贴膜效果好,可以对复杂零件进行高精度加工,残余应力小,回弹小;

2、本发明使用电磁驱动,具有电磁成形的优点,容易实现能量控制和生产自动化;

3、本发明结合了板材液压成形和电磁成形的优点,避免了其各自的缺点,适用于各种材料的板材,成形过程无机械接触,成形速度快,工件表面质量高。

附图说明

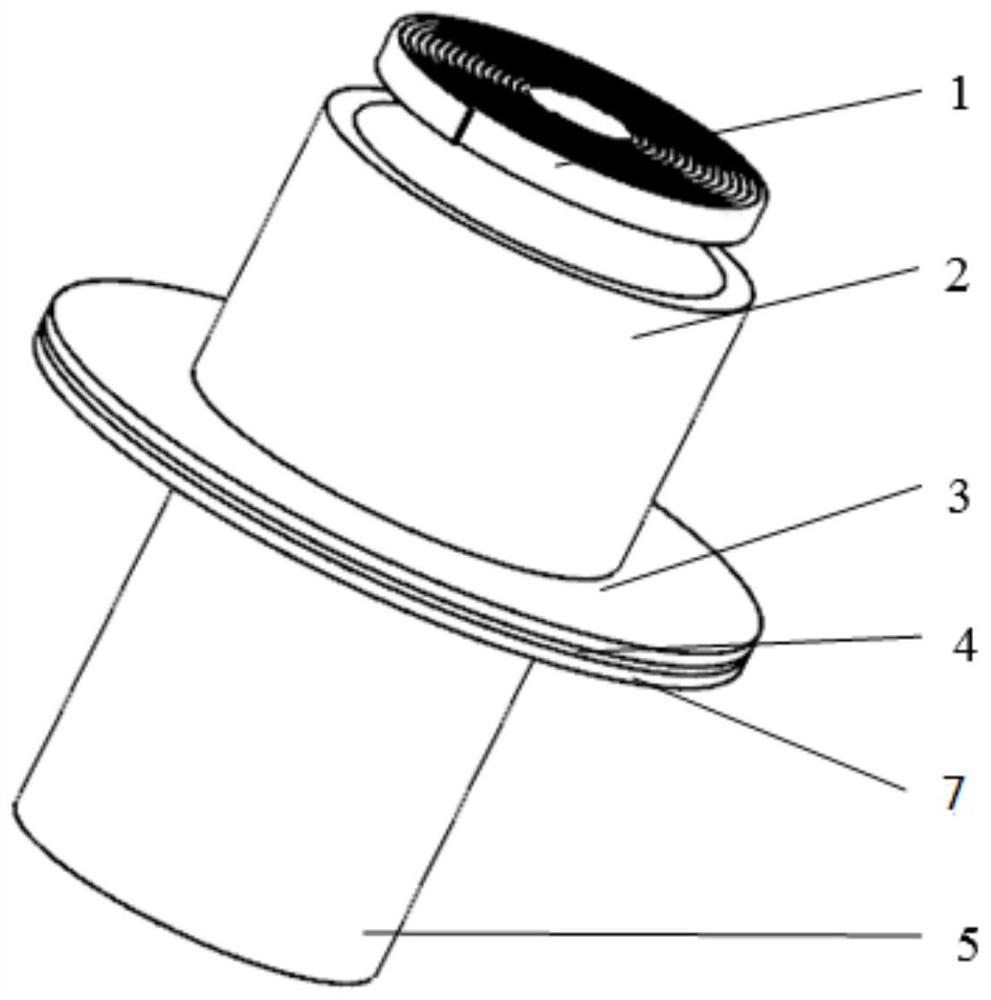

图1是本发明一种电磁驱动的软凹模充液拉深成形装置的方案1轴测图;

图2是本发明一种电磁驱动的软凹模充液拉深成形装置的方案1剖视图;

图3是本发明一种电磁驱动的软凹模充液拉深成形装置的方案3剖视图;

其中,1、线圈,2、液压室,3、第一压边圈,4、板材,5、凸模,6、磁流体,7、第二压边圈。

具体实施方式

下面结合实施例对本发明做进一步详细说明:一种电磁驱动的软凹模充液拉深成形装置,包括线圈1且线圈1平行于地面设置,距离线圈1 0.1mm-10mm垂直设置有液压室2,所述液压室2的内部设置有磁流体6,所述液压室2远离线圈1的另一端设置有密贴磁流体6的板材4和垂直密贴板材4的凸模5。

所述板材4未与凸模5密贴的上下方分别固定设置有第一压边圈3和第二压边圈7且通过第一压边圈3和第二压边圈7施加压力将板材4压紧, 所述第一压边圈3和第二压边圈7的中间开口尺寸和液压室2的开口尺寸相同,所述液压室2在板材4成形过程中与凸模5间隙配合。

根据凸模5摆放的不同,本发明的电磁驱动的软凹模充液拉深成形装置有三种实现方案:

实现方案1:如图1至图2所示,所述线圈1、液压室2、第一压边圈3、板材4、第二压边圈7和凸模5从上而下依次设置,所述液压室2靠近平板线圈1的一端开口设置。

实现方案2:所述线圈1、液压室2、第一压边圈3、板材4、第二压边圈7和凸模5从上而下依次设置,所述液压室2靠近平板线圈1的一端封闭设置,由于陶瓷不受磁场影响且不会屏蔽磁场,所以采用陶瓷封闭。

实现方案3:如图3所示,所述线圈1、液压室2、第一压边圈3、板材4、第二压边圈7和凸模5从下而上依次设置,所述液压室2靠近平板线圈1的一端封闭设置且采用陶瓷封闭。

一种电磁驱动的软凹模充液拉深成形的工艺方法,包括以下步骤:

S1:根据所要成形产品的形状,选择合适的凸模5、第一压边圈3、第二压边圈7及液压室2的形状;

S2:凸模5不动,将板材4放置到第一压边圈3和第二压边圈7之间,并施加压力压紧板材4,第一压边圈3和第二压边圈7中部为空心,在第一压边圈3的空心上焊接有一个端面平行于板材4的液压室2,液压室2开口大小与第一压边圈3和第二压边圈7空心大小重合,所述液压室2在板材4成形过程中与凸模5间隙配合;

S3:在液压室2中注入磁流体6,磁流体6直接与板材4接触,用磁流体6代替凹模;

S4:在距离液压室2 0.1mm-10mm的位置放置线圈1,给线圈1通电,从而产生垂直于板材4的磁场,磁流体6在磁场作用下显磁性并传递磁力,成形过程中,液压室2不动,凸模向液压室方向运动,磁流体6在磁场作用下给板材4压力,使板材4紧贴凸模5,从而完成成形,通过控制线圈1内通过的电流大小,可以控制磁场的大小,从而控制压力的大小,以满足成形需要。

本发明适用于不同形状的拉深件的拉深,只需要换成对应形状的凸模5、第一压边圈3、第二压边圈7和液压室2即可。

实施例:以圆筒形件拉伸为例。如图2所示,板材4初始形状为圆形,材料为DP980,直径为120mm,厚度为1.2mm。凸模5的外径为40mm,液压室2的内径为45mm;将板材4置于第一压边圈3和第二压边圈7之中,液压室2中倒入磁流体6,给距离液压室2 5mm的平板线圈1通入交流电,给平板线圈1通电的同时,凸模5快速向上移动20mm,板材4在磁流体6的压力下贴紧凸模5,拉深比为3,完成成形。对比高强钢普通的拉深成形,拉深比仅为2,此外本工艺减少了回弹,提高了产品的成形精度,零件的轮廓度达到0. 1 mm。同时相较于传统的拉深成形,本工艺由磁流体6代替凹模,减少了机械接触,大幅减少了划痕的产生,提高了表面质量。传统的充液拉深成形,速度仅为100mm/min左右,而本工艺拉深速度最高可以达到500mm/min,提高了成形的效率,且通过控制通入线圈1电流的大小和线圈1与液压室2的距离来控制液压力的大小,容易实现能量控制和生产自动化。相较于电磁成形技术,由于高强钢的电导率低,在成形过程中需要采用高电导率的材料(如铝合金)作为驱动片来驱动高强钢板材变形,这样在成形过程中就不可避免的产生剧烈的碰撞,导致成形件表面质量差,而本工艺采用线圈1驱动磁流体6来作为凹模,适用于各种材料的板材,且提高了表面质量。

本发明的线圈1,并不局限于平板线圈,可以产生垂直于板坯的磁场并满足成形条件的线圈均可。

本发明结合了板材液压成形工艺和电磁成形技术的优点,避免了其各自的缺点,适用于各种材料的板材,成形过程无机械接触,成形速度快,工件表面质量高。

- 一种电磁驱动的软凹模充液拉深成形装置及工艺方法

- 一种电磁驱动的软凸模充液拉深成形装置及工艺方法