电子控制装置

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及电子控制装置。

背景技术

关于车载用等的电子控制装置中使用的半导体元件,因小型化而外壳容积减少,另一方面,因高性能化而发热量增加。因此,要求进一步提高电子控制装置的散热性能。

作为提高半导体元件的散热性的散热结构,已知将安装了半导体元件的电路板、与设置了散热块和在该散热块的外周配置的多个针状的翅片的散热基板用焊锡等接合而成的半导体组件(例如参考专利文献1)。

现有技术文献

专利文献

专利文献1:日本国特开2016-219560号公报

发明内容

发明要解决的课题

上述专利文献1中记载的散热结构是半导体组件的结构,散热基板的面积较小。因此,散热性能并不充分。另外,没有关于从收容半导体组件的外壳散热的结构的记载和暗示。

用于解决课题的技术方案

根据本发明的一个方式,电子控制装置包括:第一发热量的第一电子部件;比所述第一发热量小的第二发热量的第二电子部件;安装有所述第一电子部件和第二电子部件的电路板;和用于收纳所述第一电子部件、所述第二电子部件和所述电路板的外壳,其包括形成有使所述第一电子部件和第二电子部件散热的散热结构的散热用壳体,所述散热结构包括与所述第一电子部件热耦合的散热块、以及从所述散热块的外周部向外侧延伸地设置的多个板状的散热翅片。

发明效果

根据本发明,能够提供一种散热性提高的电子控制装置。

附图说明

图1是本发明的电子控制装置的第一实施方式的外观立体图。

图2是图1所示的电子控制装置的II-II线截面图。

图3是图1所示的电子控制装置的俯视图。

图4是表示图3所示的电子控制装置的外壳内部的布局的平面图。

图5是比较例的电子控制装置的俯视图。

图6是表示本发明的实施例1和比较例1的结温的图。

图7是表示本发明的实施例1和比较例1的散热用壳体的表面温度的图。

图8是表示本发明的实施例1和比较例1的与设置姿态对应的结温的图,图8的(a)~(c)分别是表示电子控制装置的设置姿态的外观立体图,图8的(d)是表示与各设置姿态对应的实施例1和比较例1各自的结温的图。

图9是本发明的第二实施方式的电子控制装置的俯视图。

具体实施方式

以下,参考附图说明本发明的实施方式。以下的记载和附图是用于说明本发明的示例,为了使说明明确而适当进行了省略和简化。本发明也能够用其他各种方式实施。只要没有特别限定,各构成要素就可以是单个也可以是多个。

关于附图中示出的各构成要素的位置、大小、形状、范围等,存在为了使发明容易理解,而并不表示实际的位置、大小、形状、范围等的情况。因此,本发明并不限定于附图中公开的位置、大小、形状、范围等。

―第一实施方式―

以下,参考图1~图8,说明本发明的第一实施方式。

图1是本发明的电子控制装置的外观立体图,图2是图1所示的电子控制装置的II-II线截面图。

电子控制装置100具有由散热用壳体1和下壳体2构成的外壳。散热用壳体1与下壳体2通过未图示的螺栓等紧固部件固定。在外壳的前表面,作为与外部装置电连接用的连接部配置有1个或多个连接器8和多个以太网(注册商标)端子9。连接器8中包括电源用的连接器。在外壳的内部收容有电路板3、微控制器等包括半导体元件的电子部件4a~4d(参考图4)和导热材5。另外,有时用附图标记4代表电子部件4a~4d进行说明。

以下说明中,X方向、Y方向、Z方向如图所示。

散热用壳体1由铝(例如ADC12)等导热性优良的金属材料形成。散热用壳体1也能够由铁等金属板或树脂材料等非金属材料形成,实现低成本化和轻量化。散热用壳体1在平面视图中具有矩形形状,如图2所示,周侧部向下方(电路板3一侧)弯曲大致90°,形成为开口部开放的箱状。在散热用壳体1内的4个角落部和中央部附近,设置了向电路板3一侧突出的凸台部10。电路板3通过螺栓21固定于凸台部10的端面。

如图1所示,散热用壳体1的顶面(Z方向)的前表面一侧(Y方向一侧)是平坦面。

散热用壳体1具有前面部11、主体部12(参考图2)、散热块13和多个板状的散热翅片14。散热块13和散热翅片14是散热结构的主要要素。前面部11、主体部12、散热块13、散热翅片14、凸台部10通过压铸等铸造在散热用壳体1上一体地形成。但是,也可以作为与前面部11和主体部12分开的部件来制作散热翅片14、散热块13、凸台10,并将其通过紧固部件或焊接等安装于前面部11和主体部12。

在散热用壳体1的前表面一侧的侧壁上,形成有插通连接器8和以太网端子9用的孔或切口(未图示),连接器8和以太网端子9通过该孔或切口与在电路板3上形成的配线图案(未图示)连接。经由连接器8和以太网端子9进行外部与电子控制装置100之间的电力和控制信号的发送接收。

下壳体2与散热用壳体1同样地,由铝等导热性优良的金属材料形成。下壳体2与散热用壳体1同样地,也能够由铁等金属板或树脂材料等非金属材料形成,实现低成本化和轻量化。可以在下壳体2上形成插通连接器8或以太网端子9用的孔或切口。或者,也可以在散热用壳体1和下壳体上,分别形成在将两个部件组装的状态下成为1个孔的切口。

散热用壳体1的前面部11包括覆盖以太网端子9的覆盖部和覆盖连接器8的覆盖部。主体部12是覆盖在外壳内部收容的电路板3和发热部件4等的板状部件,将多个散热翅片14与散热块13连结。前面部11中的与主体部12的边界部,是从前面部11向下方(-Z方向)下降的倾斜面11a,主体部12配置在比前面部11更低的位置(-Z一侧的位置)。各散热翅片14在下端部与主体部12连结。另外,散热块13具有向主体部12的上方(Z方向)突出的外部隆起部13b、和向主体部12的下方(-Z方向)、换言之即外壳的内部突出的内部隆起部13a。内部隆起部13a是从主体部12一侧的-Z方向一侧的面向电路板3一侧突出的凸部,其侧周面形成为内部隆起部13a在-Z方向上是前端变细的形状的倾斜面。即,内部隆起部13a的XZ截面、YZ截面具有在主体部12一侧具有较宽的下边部的大致梯形形状。

如图2所示,在散热用壳体1的前面部11设置了向主体部12下降的倾斜面11a,各散热翅片14的从主体部12起的高度(Z方向)与散热块13的外部隆起部13b的从主体部12起的高度(Z方向)大致相同。即,各散热翅片14的Z方向的顶面和散热块13的Z方向的顶面与散热用壳体1的前面部11的顶面大致在同一平面上。这样,通过使各散热翅片14的Z方向的顶面和散热块13的顶面与散热用壳体1的高度最大的前面部11的顶面在同一平面上,实现了电子控制装置100的高度降低。

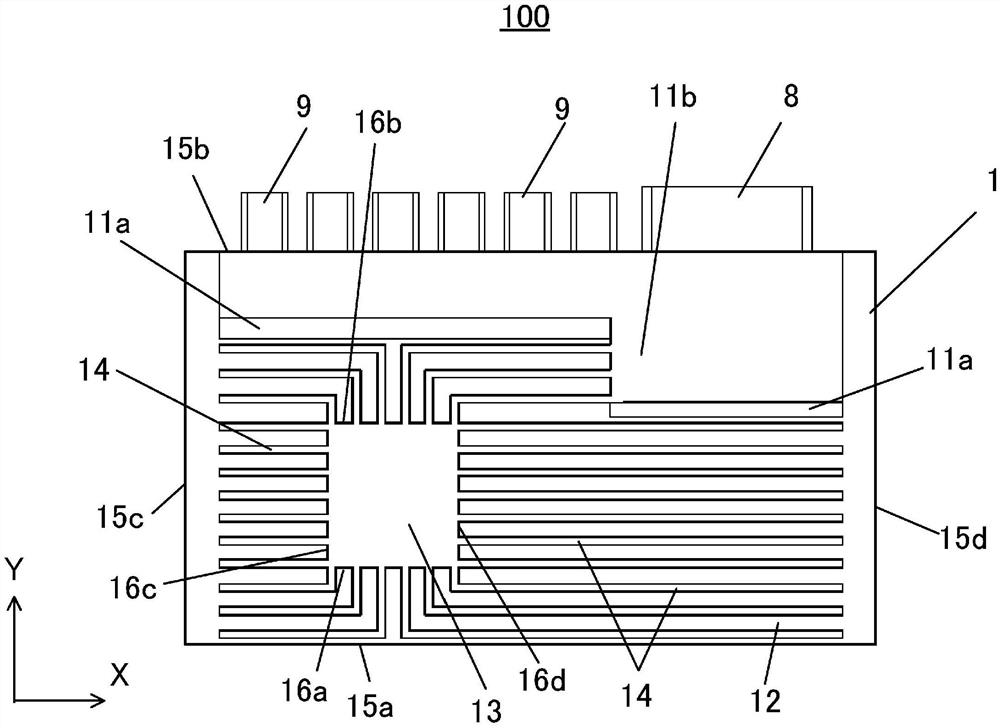

图3是图1所示的电子控制装置的俯视图。

散热用壳体1具有X方向的长度比Y方向的长度更大的、较薄的长方体形状,具有由在X方向上延伸的一对侧部(长度方向侧部)15a、15b和在Y方向上延伸的一对侧部(宽度方向侧部)15c、15d构成的周侧部。

如图2和图3所示,散热块13是在平面视图中具有正方形或长方形的矩形形状的薄型的部件,具有在X方向上延伸的一对边16a、16b和在Y方向上延伸的一对边16c、16d。散热块13与散热用壳体1的长度方向即X方向的中央部相比略微接近-X一侧、也即侧部15c地配置。另外,散热块13在Y方向上配置在散热用壳体1的前面部11的倾斜面11a与侧部15a的大致中央部。

如后所述,散热块13以使发热大的电子部件的热散热为主要目的,关于其平面视图中的大小,优选与要散热的电子部件的平面视图中的大小相应地决定。

在散热块13的各边16a~16d上,从各面向4个方向分别延伸设置有多个散热翅片14。换言之,与散热块13的边16c连接的多个散热翅片沿着-X方向平行地延伸并连接至散热用壳体1的侧部15c。与散热块13的边16d连接的多个散热翅片14沿着X方向平行地延伸并连接至散热用壳体1的侧部15d。与散热块13的边16a连接的多个散热翅片14沿着-Y方向平行地延伸,并分别在Y方向的不同位置向侧部15c一侧或侧部15d一侧弯曲90°。即,与散热块13的边16a连接的多个散热翅片14中的位于接近散热块13的边16c的一侧的一半向侧部15c一侧弯曲90°,进而沿着-X方向平行地延伸并连接至散热用壳体1的侧部15c。另外,与散热块13的边16a连接的多个散热翅片14中的位于接近散热块13的边16d的一侧的一半向侧部15d一侧弯曲90°,进而沿着X方向平行地延伸并连接至散热用壳体1的侧部15d。

与散热块13的边16b连接的多个散热翅片14沿着Y方向平行地延伸,并分别在Y方向的不同位置向侧部15c一侧或侧部15d一侧弯曲90°。即,与散热块13的边16b连接的多个散热翅片14中的位于接近散热块13的边16c的一侧的一半向侧部15c一侧弯曲90°,进而沿着-X方向平行地延伸并连接至散热用壳体1的侧部15c。另外,与散热块13的边16b连接的多个散热翅片14中的位于接近散热块13的边16d的一侧的一半向侧部15d一侧弯曲90°,进而沿着X方向平行地延伸并连接至前面部11的伸出部11b。

根据以上说明和附图可知,散热用壳体1的散热块13配置在与散热用壳体1的长度方向即X方向的中央部相比更靠近在宽度方向即Y方向上延伸的一方的侧部15c一侧的位置。板状的散热翅片14的一部分的全长在散热用壳体1的长度方向即X方向上延伸。另外,板状的散热翅片14的其余一部分具有沿着散热用壳体1的宽度方向平行地延伸的部分、和沿着长度方向平行地延伸的部分。而且,板状的散热翅片14的其余一部分全部是沿着长度方向平行地延伸的部分的长度比沿着宽度方向平行地延伸的部分的长度更长。即,与散热用壳体1的四边连接的板状的散热翅片14全部是沿着散热用壳体1的长度方向延伸的部分的长度比沿着散热用壳体1的宽度方向延伸的部分的长度更长。

图4是表示图3所示的电子控制装置的外壳内部的布局的平面图。

如图2和图4所示,在电路板3上安装有电子部件4a~4d。

电子部件4a在电路板3上安装的电子部件4a~4d中,发热量最大。电子部件4b的发热量是电子部件4a的其次大。电子部件4c、4d与电子部件4b相比发热量更小。

对于电子部件4a的安装结构,参考图2进行说明。

电子部件4a通过焊锡等导电粘合材料17与在电路板3上形成的连接焊盘(未图示)可导热地粘合、即热耦合。电路板3例如由环氧树脂等有机材料形成。电路板3优选采用FR4材料。电路板3能够采用单层电路板或多层电路板。另外,虽然未图示,但在电路板3上,设置了连接连接器8和以太网端子9的连接部和配线图案。

在电子部件4a与散热块13的内部隆起部13a之间夹着导热材5(图2)。内部隆起部13a的与电子部件4a相对的底面(-Z方向)的面积(X方向的长度×Y方向的长度)与电子部件4a的发热面的面积相同或比其更大。

导热材5使用脂状、啫喱状、片状等各种材料。一般使用脂状的导热材料,有具有粘合性的热硬化树脂和具有低弹性的半硬化树脂等。导热材5含有由金属、碳、陶瓷等形成的导热性良好的填料。导热材5优选对于电路板3的热引起的变形和振动、以及制造时的公差具有可变形的柔软性的、例如使用了含有陶瓷填料的硅类树脂的半硬化树脂。

由电子部件4a产生的热经由导热材5向由导热性良好的材料形成的散热用壳体1的散热块13传导。传导至散热块13的热从散热块13的顶面、即外部隆起部13b的+Z方向的顶面向外部散热,并且向各板状的散热翅片14传导。散热块13的底面(-Z方向)的面积、换言之即与电子部件4a热耦合的面的面积比电子部件4a的散热面的面积更大。另外,包括内部隆起部13a的散热块13的Z方向的高度比散热翅片14的高度更大。

因为这样设定散热块13的Z方向高度和XY尺寸,所以能够将散热块13的热容量设定为比较大。因此,散热块13能够较快地吸收由电子部件4a产生的热,并且能够承受发热部件4的暂时的温度上升(过渡热)。因为传热面积越大,热阻越降低而越易于传热,所以通过使用热容量大的散热块13对于提高散热性是有效的。另外,散热翅片14从散热块13的各边16a~16d起主要沿着散热用壳体1的长度方向平行地延伸。从而,能够将多个散热翅片14的全长、即由散热翅片14形成的导热通路的全长设定为较大,所以散热面积较大。进而,散热翅片14的X方向的大多端部与散热用壳体1的侧部15c和15d连接,一部分端部与伸出部11b连接。从而,能够提高由散热块13和散热翅片14实现的散热性。

返回图4,电路板3上安装的电子部件4a、4c、4d配置在XY面中的X方向的第一区域R

电子部件4a例如是发热量大的FPGA(Field-Programmable Gate Array)或ASIC等运算处理用电路,电子部件4b是发热量与电子部件4a相比更小的、例如微控制器等。另外,电子部件4c是发热量与电子部件4b同等或与其相比更小的、例如微控制器、或电阻、电容器等有源元件,电子部件4d是发热量与电子部件4c同等或与其相比更小的、例如存储器芯片、或电阻、电容器等有源元件。

电子部件4c、4d包围电子部件4a地配置在其附近,安装了电子部件4a、4c、4d的第一区域R

第一区域R

以太网端子9配置在第一区域R

如上所述,因为散热块13热容量大,所以从电子部件4a产生的热立即被散热块吸收。被散热块13吸收的热从散热块13向外部散热,并且向各板状的散热翅片14传导。

与在散热块的周围立起设置而保证散热性能的现有技术相比,通过如本发明一般在散热块的侧面设置翅片、并且以翅片在散热壳体的长度方向上延伸的方式配置散热块等多方面的改进,提高了整体的散热性能。

如上所述,散热块13配置在散热用壳体1的X方向的与中央部相比略微接近侧部15c一侧的位置。换言之,散热块13的边16d与散热用壳体1的侧部15d之间的距离,比散热块13的边16c与散热用壳体1的侧部15c之间的距离更大。即,从散热块13的边16d经由第二区域R

在自然空冷环境中,冷却介质的热传递引起的散热的影响较小,散热性因为导热引起的物体的温度梯度减小和辐射而提高。因此,有效地进行电子部件4a发出的热向散热用壳体1整体的导热和散热,散热性提高。

[实施例1]

使用以下部件制作了具有图1和图3所示的外观、具有图2所示的截面结构和图4所示的外壳内部的布局的电子控制装置100。其中,将电路板3用螺栓21固定至在散热用壳体1的4个角落部和中央部设置的凸台部10上。

发热量最大的电子部件4a形成为31mm×31mm×3.1mm(厚度)的BGA(Ball GridArray)型的半导体装置,通过软钎焊安装在电路板3上。电子部件4b~4d按图4所示的配置安装在电路板3上。

电路板3是由具有187mm×102.5mm×1.6mm(厚度)的FR4材料形成的。电路板3是8层电路板,导热率在面内方向上是69W/mK,在垂直方向上是0.45W/mK。

散热用壳体1和下壳体2是使用导热率是96W/mK、发射率是0.8的ADC12形成的。

导热材5是使用导热率是2W/mK的、在硅类树脂中含有导热性填料的低弹性散热材料形成的。在全部的电子部件4a~4d的上部设置有导热材5。在电子部件4a~4d各自的上部设置的导热材5的尺寸是与设置该导热材5的电子部件4a~4d分别相同的尺寸。另外,使导热材5全部成为同一厚度1.9mm。在散热用壳体1的全部电子部件4a~4d上,仅形成散热块13的内部隆起部13a,全部电子部件4a~4d上设置的导热材5的上部与散热块13的内部隆起部13a连接。使内部隆起部13a的厚度因各电子部件4a~4d的厚度而不同,使散热用壳体1的主体部12在水平方向上成为平坦的。

图5是比较例的电子控制装置的俯视图。

作为比较例1,制作了具有如图5所示的散热用壳体1R的电子控制装置101。

比较例1的散热用壳体1R不具有散热块。另外,比较例1的散热用壳体1R的板状的散热翅片14r全部在散热用壳体1R的宽度方向即Y方向上延伸,完全不具有在散热用壳体1R的长度方向即X方向上延伸的部分。

即,比较例1的板状的散热翅片14r全部从散热用壳体1R的侧部15a起在Y方向上直线地延伸,和与侧部15a相对的侧部15b或前面部11连接。

比较例1的其他结构都与实施例1相同。

图6是表示本发明的实施例1和比较例1的结温的图。

图6中,示出了实施例1的电子控制装置100和比较例1的电子控制装置101各自的、发热量最大的电子部件4a的结温。结温是图2所示的电子部件4a的外周侧的一个侧面的大致中央部JT的温度。

图6所示的结温是使电子控制装置100、101整体的发热量成为20W(包括电子部件4a的发热量9W)时的、无风环境、环境温度85℃时的温度。如图6所示,实施例1的电子部件4a的结温与比较例1的发热部件4a的结温相比更低。由此,确认了实施例1的电子控制装置100与比较例1的电子控制装置101相比散热效果更大。

图7是表示本发明的实施例1和比较例1的散热用壳体的表面温度的图。

在图7中示出了实施例1的电子控制装置100的散热用壳体1、和比较例1的电子控制装置101的散热用壳体1R各自的表面温度。图7的横轴即散热用壳体距离指的是图3和图5中、从散热用壳体1、1R的-X方向的侧部15c起的距离。另外,图7的纵轴即散热用壳体表面温度指的是Y方向上的散热用壳体1、1R的大致中央部的测定温度。

实施例1的散热块13配置在散热用壳体距离30~80mm程度的位置。

如图7所示,实施例1的散热用壳体表面温度在散热块13所在的全部区域R

另外,根据图7,从散热用壳体距离超过100mm起,实施例1的散热用壳体1的表面温度变得与比较例1的散热用壳体1R的表面温度相比更高。即,实施例1的散热用壳体1的表面温度的最高温度与最低温度的差小于比较例1的散热用壳体1R的表面温度的最高温度与最低温度的差。关于这一点,能够如下所述地说明。

实施例1的散热用壳体1中,在由散热块13吸收的热经过散热翅片14经由发热量小的第二区域R

图8是表示与本发明的实施例1和比较例1的设置姿态对应的结温的图,图8的(a)~(c)分别是表示电子控制装置的设置姿态的外观立体图,图8的(d)是表示与各设置姿态对应的实施例1和比较例1各自的结温的图。图8的(a)~(c)的姿态如图所示,将XY平面作为安装电子控制装置的水平面说明的图8的(a)是使电子控制装置100、101以重力方向是-Z方向的方式设置的例子。图8的(b)是使电子控制装置100、101以重力方向是+X方向的方式设置的例子。换言之,以使第一区域R

图8的(c)是使电子控制装置100、101以重力方向是+Y方向的方式设置的例子。换言之,重力方向是Y方向,是以连接器8和以太网端子9位于与重力方向相同的+Y方向的方式设置的。

如图8的(d)所示,在全部设置姿态下,实施例1的结温与比较例1的结温相比更低。另外,不同的设置姿态下的结温的温度差在比较例1中是3.1℃,在实施例1中是0.8℃。即,关于不同的设置姿态下的结温的温度差,实施例1的电子控制装置100与比较例1的电子控制装置101相比更小。

由此,确认了无论哪一种设置姿态下,实施例1的电子控制装置100与比较例1的电子控制装置101相比散热效果都更好,并且能够使最高结温降低。

根据第一实施方式的电子控制装置100,实现以下效果。

(1)电子控制装置100包括第一发热量的第一电子部件4a、比第一发热量小的第二发热量的第二电子部件4b、安装有第一和第二电子部件4a、4b的电路板3、以及收容第一电子部件4a、第二电子部件4b和电路板3、包括形成了使第一和第二电子部件4a、4b散热的散热结构的散热用壳体1的外壳。散热结构包括与第一电子部件4a热耦合的散热块13和从散热块13的外周部向外侧延伸地设置的多个板状的散热翅片14。

如上所述,使散热翅片14从散热块13的外周部向外侧延伸,使发热量大的第一电子部件4a与散热块13热耦合,所以能够提高散热性。

(2)散热翅片14的至少一部分从散热块13的外周部向第二电子部件4b一侧延伸并与散热用壳体1的周侧部15连接。因此,从电子部件4a发出的热从发热量大的电子部件4a一侧经由发热量小的电子部件4b上向散热用壳体1的侧部15d流畅地输送,效率良好地散热。

(3)电子控制装置100具有电路板3、发热量较大的电子部件4a、与电子部件4a相比发热量小的电子部件4b、和包括散热用壳体1的外壳。散热用壳体1具有与电子部件4a热耦合的散热块13、和在散热块13的外周部设置的多个板状的散热翅片14,至少一部分散热翅片14向电子部件4b一侧延伸并与周侧部连接。因此,从电子部件4a发出的热被散热块13吸收,并且向外部辐射,同时从发热量大的电子部件4a一侧经由发热量小的电子部件4b上向散热用壳体1的侧部15d输送。由此,能够提高散热性。

(4)散热用壳体1具有保持多个板状的散热翅片14和散热块13的主体部12,多个散热翅片14具有从主体部12向电子部件4a一侧的相反一侧大致垂直地突出的规定高度,散热块13具有从主体部12向电子部件4a一侧隆起的内部隆起部13a、和从主体部12向电子部件4a一侧的相反一侧突出的规定高度的外部隆起部13b。由此,提供一种实现了高度降低、并且使散热块13的热容量增大、使散热翅片14的高度(Z方向的长度)增大、提高散热性的电子控制装置100。

(5)电子控制装置100还具有在外壳上安装的连接器8,连接器8配置在配置有电子部件4b的第二区域R

―第二实施方式―

图9是本发明的第二实施方式的电子控制装置的俯视图。

第二实施方式的电子控制装置100具有使第一实施方式中的、在平面视图中具有矩形形状的薄型的散热块13的形状在平面视图中成为圆形状、并将整体形状置换为薄型的圆柱形状或圆台形状的结构。

板状的散热翅片14分别从散热块13的外周部起延伸。

虽然未图示,但第二实施方式中,外壳内部的电子部件4a~4d的布局也与第一实施方式是同样的,作为高发热部件的电子部件4a与散热块13相对地配置在第一区域R

在平面视图中为圆形的散热块13的周面上,与第一实施方式同样地连接有多个散热翅片14。这些散热翅片14包括从周面向+X方向和-X方向延伸的直线形状的第一翅片组、由从周面向+Y方向和-Y方向延伸的直线部和在直线部的端部向+X方向和-X方向弯折的直线部构成的弯曲形状的第二翅片组、以及由从周面起辐射状地延伸的直线部和在直线部的端部向+X方向和-X方向弯折的直线部构成的弯曲形状的第三翅片组。

对于第一~第三翅片组详细地进行说明。

第一翅片组的一部分、即在散热块13的Y方向的中央部设置的散热翅片14的一部分沿着+X方向平行地延伸,经由电子部件4b上连接至散热用壳体1的侧部15d。第一翅片组的其余的翅片组、即在散热块13的Y方向的中央部设置的散热翅片14向-X方向延伸,连接至散热用壳体1的侧部15c。

第三翅片组的一部分、即在散热块13的与Y方向的中央部相比的+X方向一侧设置的散热翅片14的一部分从散热块13的外周部起辐射状地延伸,分别在Y方向上的不同位置向散热用壳体1的侧部15d一侧弯曲,进而沿着+X方向平行地延伸,经由电子部件4b上连接至散热用壳体1的侧部15d、或者连接至前面部11。第三翅片组的其余的翅片组、即在散热块13的与Y方向的中央部相比的-X方向设置的散热翅片14从散热块13的外周部起辐射状地延伸,分别在Y方向上的不同位置向散热用壳体1的侧部15c一侧弯曲,进而沿着-X方向平行地延伸,连接至散热用壳体1的侧部15c。

第二翅片组的一部分、即在散热块13的与Y方向的中央部相比的-Y方向一侧设置的散热翅片14的一部分沿着-Y方向平行地延伸,具有在-Y方向上的端部向散热用壳体1的侧部15d一侧弯曲、进而沿着+X方向平行地延伸、经由电子部件4b上连接至散热用壳体1的侧部15d的,和在-Y方向上的端部向散热用壳体1的侧部15c一侧弯曲、沿着-X方向平行地延伸、连接至散热用壳体1的侧部15c的。第二翅片组的其余的翅片组、即在散热块13的与Y方向的中央部相比的+Y方向一侧设置的散热翅片14沿着Y方向平行地延伸,具有在Y方向上的端部向散热用壳体1的侧部15c一侧弯曲、进而沿着-X方向平行地延伸、连接至散热用壳体1的侧部15c的,和在Y方向上的端部向散热用壳体1的侧部15d一侧弯曲、进而沿着+X方向平行地延伸、连接至前面部11的。

第二实施方式中的其他结构与第一实施方式是同样的。

第二实施方式中,热容量大的散热块13也与第一电子部件4a热耦合。另外,在散热块13的外周部设置有与散热用壳体1的周侧部连接的多个板状的散热翅片14。各散热翅片14的沿着长度方向延伸的部分的长度比沿着宽度方向延伸的部分的长度更长。而且,散热翅片14的一部分向电子部件4b一侧延伸并与周侧部连接。即,散热翅片14的一部分在包括发热量比电子部件4a更小的电子部件4b的第二区域R

从而,第二实施方式中,也实现与第一实施方式同样的效果(1)~(3)。

另外,第二实施方式中,使散热块13成为圆柱状或圆台形状,但也可以使散热块13的截面形状成为椭圆形状。也可以是三角形形状、五边形形状等多边形形状。

上述各实施方式中,举例示出了由散热用壳体1和下壳体2构成外壳的结构。但是,也可以在散热用壳体1与下壳体2之间夹入安装中间壳体,由3个以上壳体构成外壳。

上述各实施方式中,关于散热用壳体1,举例示出了周侧部向下方大致弯曲的箱状的结构。但是,散热用壳体1也可以是不具有弯曲部分的板状部件。即,也可以使平板状的散热用壳体1配置在形成下壳体2的开口的周壁的顶面上而覆盖下壳体2内的电子部件收容空间。

上述各实施方式中,举例示出了BGA型的半导体装置作为电子部件4a。但是,电子部件4a也可以是BGA型以外的电子部件。

上述各实施方式中,举例示出了将电子部件4a~4d安装在1个电路板3上的结构。但是,电子部件4a~4d也可以安装在不同的电路板上。例如,能够将在第一区域R

本说明书中,使用电路板作为包括1个电路板3和多个电路板3的用语。

上述各实施方式中,举例示出了散热块13配置在与散热用壳体1的侧部15a~15d和前面部11隔开间隔的、散热用壳体1的中央附近的结构。但是,散热块13也可以使矩形的边16a~16d或圆形的外周部的一部分与散热用壳体1的侧部15a~15d或前面部11连接地设置。或者,也可以将散热块13设置在散热用壳体1的某一角落部。

上述各实施方式中,举例示出了仅使电子部件4a与散热块13热耦合的结构。但是,也可以设置多个散热块13,与发热量大的多个电子部件热耦合。例如,也可以设置与图4所示的电子部件4c热耦合的散热块13。

虽然未图示,但也可以在与发热量大的电子部件4a相对的电路板3的区域中,设置在该电路板3的厚度方向上贯通的通孔(或贯通孔)。通过在电路板3中也设置通孔,由电子部件4a产生的热经由通孔和电路板3的底面向下壳体2传导,由此能够提高散热性。另外,该情况下,也可以在电路板3的底面与下壳体2之间填充树脂、或在下壳体2上设置与通孔热耦合的散热块。导热率因树脂或散热块而增大,所以散热性进一步提高。

以上说明了各种实施方式和变形例,但本发明不限定于这些内容。在本发明的技术思想的范围内能够考虑的其他方式也包括在本发明的范围内。

将以下优先权母案的公开内容作为引文并入本文。

日本国专利申请2018-176227(2018年9月20日提交)

附图标记说明

1 散热用壳体

3 电路板(基板)

4a 电子部件(第一电子部件)

4b 电子部件(第二电子部件)

4c,4d 电子部件(第三电子部件)

5 导热材

8 连接器(电力用连接器)

11 前面部

12 主体部

13 散热块

13a 内部隆起部

13b 外部隆起部

14 散热翅片

15a,15b 侧部(长度方向侧部)

15c,15d 侧部(宽度方向侧部)

16a~16d 边

17 导电粘合材料

100 电子控制装置

R

R

- 电子控制装置、车辆以及电子控制装置制造方法

- 用于容纳电气和/或电子部件的壳体、电子控制装置及制造该壳体和电子控制装置的方法