一种高可靠性的智能旋转执行器

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于智能家居制造技术领域,具体涉及一种高可靠性的智能旋转执行器。

背景技术

当前,智能家居以及家电智能化已经成为一种趋势,而作为智能化的重要一环,各类执行器成为必不可少的一种配置。

对于旋转执行器,我公司在实践中采用的制造方式之一是采用嵌入式注塑方法将金属支撑轴固定在壳体上,而后将前端承载力较小的塑料齿轮以及后端承载力大的粉末冶金齿轮都直接装配在金属轴上。我们发现,若预留的间隙小,处在交变温度环境下,金属材料有热胀冷缩的问题,导致后端承载扭矩较大的齿轮组在运动过程中,部分金属齿轮断裂,或者金属齿轮与金属轴卡死的现象;若预留的间隙比较大,齿轮之间相互啮合间隙较大,运转过程出现异响异音。此外,在齿轮组的装配过程中,由于齿轮装配设计比较分散导致整个组装线的站点比较多,装配时间比较长,生产效率比较低。同时,由于齿轮分散,齿轮组润滑油无法保持,运转一段时间后润滑不足,加快了齿轮之间的磨损,降低了产品的可靠性和使用寿命。

发明内容

针对现有技术存在的不足,本发明提供一种旋转执行器。通过优化执行器构造,优化齿轮传动和润滑方式,解决旋转执行器齿轮组在交变温度环境卡死的问题,同时也解决了整个旋转执行器装配过程复杂,生产效率低以及齿轮组润滑不足的问题。

本发明提供的旋转执行器,包括外壳、传动箱、动力源;传动箱包括箱壳、输出轴、减速齿轮组、离合组件;输出轴与箱壳可旋转配合,减速齿轮组和离合组件装配在箱壳内;箱壳和动力源装配在外壳内;动力源驱动离合组件,离合组件驱动减速齿轮组,减速齿轮组驱动输出轴旋转。本发明采用模块化设计,传动箱的内部结构被限制在相对封闭的箱壳内,箱壳内加入润滑油后不易甩出流失,并且,结构上分成几大部分,分别装配后进入总装线装配,从而提高生产效率。

进一步地,箱壳表面设有至少一个注油口。

优选地,箱壳表面设有两个注油口,第一注油口对着减速齿轮组,第二注油口对着离合组件。在齿轮传动箱组装过程中,可实现一次性注入润滑脂,箱壳内形成一个相对封闭的空间,润滑脂可以在动箱组工作过程中实现很好传导润滑,避免组装过程中对每个齿轮都点油,避免运动过程中油脂被甩出导致润滑不足。

进一步地,减速齿轮组包括第一双联齿轮、第二双联齿轮、第三双联齿轮、过渡齿轮;过渡齿轮与输出轴表面的齿圈啮合,第一双联齿轮的小齿轮与过渡齿轮啮合,第二双联齿轮的小齿轮与第一双联齿轮的大齿轮啮合,第三双联齿轮的小齿轮与第二双联齿轮的大齿轮啮合。

离合组件包括电磁离合器、蜗轮、输出齿轮;电磁离合器固定在箱壳内,蜗轮和输出齿轮均设于电磁离合器上;输出齿轮与第三双联齿轮的大齿轮啮合。

动力源包括电机和蜗杆;电机固定在外壳内,蜗杆套设在电机的输出轴上;蜗杆与蜗轮啮合。

优选地,第一双联齿轮和过渡齿轮的轴均为金属轴,金属轴嵌件注塑在箱壳内,能够承受较大的力且具有较好的耐久性。第二双联齿轮和第三双联齿轮为塑料齿轮,这两个齿轮不需要承受很大的力,可采用塑料齿轮,降低成本。

进一步地,第一双联齿轮和过渡齿轮对应的金属轴,表面都开有螺旋布置的V型槽。该设计便于润滑脂的粘附和润滑,同时,如果嵌入颗粒物,也可以在齿轮旋转过程中通过V形槽排出,增强了轴体和齿轮的耐磨性,提高了整体实用寿命。

优选地,输出轴、过渡齿轮、第三双联齿轮、电磁离合器的旋转中心在同一条直线上,记为直线A;第一双联齿轮和第二双联齿轮的旋转中心的连线记为直线B;过渡齿轮和第一双联齿轮的旋转中心的连线记为直线C;直线A与直线B平行,直线B与直线垂直。采用上述布置方式,整体紧凑节约空间,同时,易于实现组装过程的自动化,降低组装成本,提高生产效率。

优选地,箱壳分为两瓣,通过卡扣卡合连接;外壳也分为两瓣,通过卡扣卡合连接。

进一步地,输出轴上还固定有随输出轴一起旋转的轴套;轴套侧壁设有定位凹部,箱壳内还设有与定位凹部配合的微动开关。通过微动开关与定位凹部的配合可以确定输出轴的角度。

优选地,定位凹部为上下角度不完全重合的两层凹陷,上层凹陷被限制在第一定位阶和第二定位阶之间,下层凹陷被限制在第三定位阶和第四定位阶之间;微动开关包括第一微动开关和第二微动开关;第一微动开关与上层凹陷位置对应,第二微动开关与下层凹陷位置对应。第一微动开关和第二微动开关共同配合确定输出轴的角度。

有益效果:与现有技术相比,本发明提供的旋转执行器,通过优化执行器构造,优化齿轮传动和润滑方式,解决旋转执行器齿轮组在交变温度环境卡死的问题,同时也解决了整个旋转执行器装配过程复杂,生产效率低以及齿轮组润滑不足的问题。并且,通过输出轴的设计和微动开关的配合实现输出轴角度的确定和控制。

附图说明

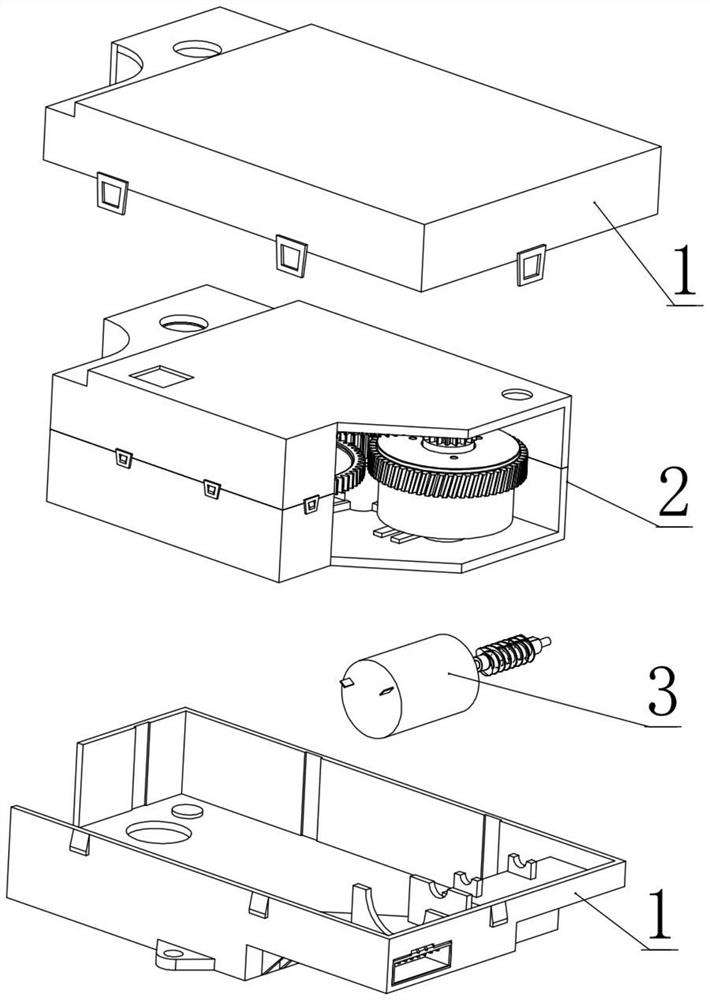

图1为本发明的结构示意图。

图2为传动箱的内部结构示意图。

图3、4、5为各动力部件的配合示意图。

图6和7为轴套与微动开关的配合示意图。

图8为V型槽的示意图。

图中,外壳1、传动箱2、动力源3、箱壳21、输出轴22、减速齿轮组23、离合组件24、第一注油口211、第二注油口212、第一双联齿轮231、第二双联齿轮232、第三双联齿轮233、过渡齿轮234、电磁离合器241、蜗轮242、输出齿轮243、电机31、蜗杆32、轴套221、第一定位阶2211、第二定位阶2212、第三定位阶2213、第四定位阶2214、第一微动开关213、第二微动开关214。

具体实施方式

下面通过具体实施例进一步阐明本发明,这些实施例是示例性的,旨在说明问题和解释本发明,并不是一种限制。

实施例

一种旋转执行器,如图1至8所示,包括外壳1、传动箱2、动力源3;传动箱2包括箱壳21、输出轴22、减速齿轮组23、离合组件24;输出轴22与箱壳21可旋转配合,减速齿轮组23和离合组件24装配在箱壳21内;箱壳21和动力源装配在外壳1内;动力源3驱动离合组件24,离合组件24驱动减速齿轮组23,减速齿轮组23驱动输出轴22旋转。

本实施例中,箱壳21表面设有两个注油口,第一注油口211对着减速齿轮组23,第二注油口212对着离合组件24。减速齿轮组23包括第一双联齿轮231、第二双联齿轮232、第三双联齿轮233、过渡齿轮234;过渡齿轮234与输出轴22表面的齿圈啮合,第一双联齿轮231的小齿轮与过渡齿轮234啮合,第二双联齿轮232的小齿轮与第一双联齿轮231的大齿轮啮合,第三双联齿轮233的小齿轮与第二双联齿轮232的大齿轮啮合。离合组件24包括电磁离合器241、蜗轮242、输出齿轮243;电磁离合器241固定在箱壳21内,蜗轮242和输出齿轮243均设于电磁离合器241上;输出齿轮243与第三双联齿轮233的大齿轮啮合。

本实施例中,动力源3包括电机31和蜗杆32;电机31固定在外壳1内,蜗杆32套设在电机31的输出轴上;蜗杆32与蜗轮242啮合。

本实施例中,第一双联齿轮231和过渡齿轮234的轴均为金属轴,金属轴嵌件注塑在箱壳21内;第二双联齿轮232和第三双联齿轮233为塑料齿轮。

本实施例中,第一双联齿轮231和过渡齿轮234对应的金属轴,表面都开有螺旋布置的V型槽。

本实施例中,输出轴22、过渡齿轮234、第三双联齿轮233、电磁离合器241的旋转中心在同一条直线上,记为直线A;第一双联齿轮231和第二双联齿轮232的旋转中心的连线记为直线B;过渡齿轮234和第一双联齿轮231的旋转中心的连线记为直线C;直线A与直线B平行,直线B与直线垂直。

本实施例中,箱壳21分为两瓣,通过卡扣卡合连接;外壳1也分为两瓣,通过卡扣卡合连接。

本实施例中,输出轴22上还固定有随输出轴22一起旋转的轴套221;轴套221侧壁设有定位凹部,箱壳21内还设有与定位凹部配合的微动开关。

本实施例中,定位凹部为上下角度不完全重合的两层凹陷,上层凹陷被限制在第一定位阶2211和第二定位阶2212之间,下层凹陷被限制在第三定位阶2213和第四定位阶2214之间;微动开关包括第一微动开关213和第二微动开关214;第一微动开关213与上层凹陷位置对应,第二微动开关214与下层凹陷位置对应。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种高可靠性的智能旋转执行器

- 一种高可靠性的旋转执行器