一种基于热膨胀加压的轴向脉冲涡环产生装置

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及流体力学技术领域,具体涉及一种基于热膨胀加压的轴向脉冲涡环产生装置。

背景技术

现有的涡环产生装置,其涡环主要是断断续续一个一个的产生,通风量受到较大限制,对于有着最低通风量标准的供暖或者制冷领域,其产生的涡环通风量并不能满足要求。

发明内容

本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种基于热膨胀加压的轴向脉冲涡环产生装置,实现连续不间断送风,大大提高通风量,可以满足供暖或制冷领域的最低通风量的要求。

本发明为解决上述技术问题所采用的技术方案是:

一种基于热膨胀加压的轴向脉冲涡环产生装置,包括驱动装置、泵气装置、轮盘和送风装置;泵气装置包括一个或多个沿轮盘周向布置的热膨胀加压室,驱动装置通过轮盘与热膨胀加压室连接,带动热膨胀加压室间歇转动,热膨胀加压室的壳体上设有轴向扰动孔,轴向扰动孔上设有扰动开关,沿热膨胀加压室的转动轨迹上依次设置有加热区域和轴向扰动区域,热膨胀加压室经过各区域时均会间歇性停留,加热区域设置有加热装置,加热装置为经停加热区域的膨胀加热室加热,送风装置设置于轴向扰动区域,送风装置的进口与经停轴向扰动区域的热膨胀加压室的轴向扰动孔对接。

按照上述技术方案,送风装置包括主管道、整流板和减缩喷口,主管道布置于热膨胀加压室的下方,主管道的进口与经停轴向扰动区域的热膨胀加压室底部的输出口对接,减缩喷口设置于主管道的出口,整流板设置于主管道和减缩喷口之间。

按照上述技术方案,热膨胀加压室的底部设有开合板,开合板的一端与热膨胀加压室底部的一端铰接,开合板的另一端与热膨胀加压室底部的另一端通过开关机构连接;热膨胀加压室的旋转轨迹上轴向扰动区域之后和下一循环加热区域之前之间依次设置有散热区域和泵气区域,开关机构用于在散热区域打开开合板,使热膨胀加压室经过此区域时进行散热,在泵气区域时,通过开关机构使开合板关闭,同时向热膨胀加压室内泵入气体。

按照上述技术方案,热膨胀加压室的下方布置有隔板,隔板在散热区域上设有缺口,开关机构包括泵气弹簧,开合板的另一端通过泵气弹簧与热膨胀加压室连接,驱动装置带动热膨胀加压室转动时隔板托住开合板,克服泵气弹簧使开合板与热膨胀加压室紧贴闭合,当热膨胀加压室经停散热区域时,开合板位于隔板的缺口上,开合板在泵气弹簧作用力下打开。

按照上述技术方案,开合板的底部设有滑轮,开合板通过滑轮与隔板接触。

按照上述技术方案,轴向扰动孔设置于开合板上,扰动开关包括开关板,开关板的一端通过转轴设置于开合板上,开关板与开合板之间连接有回位弹簧,热膨胀加压室的下方布置有隔板,隔板上设有凸块,凸块布置于轴向扰动区域开关板活动端的路径上;开关板在没有外力作用下,通过回位弹簧的作用力带动开关板回位挡住轴向扰动孔,使轴向扰动孔关闭,热膨胀加压室转动至轴向扰动区域时,凸块先挡住开关板,热膨胀加压室继续转动至停留位置,开关板绕转轴相对热膨胀加压室转动,轴向扰动孔开启,轴向扰动孔与送风装置的进口对接,热膨胀加压室继续转动离开轴向扰动区域,开关板随其转动并与凸块脱离,开关板在回位弹簧的作用下,绕转轴相对开合板回转至初始位置,重新挡住轴向扰动孔,轴向扰动孔关闭。

按照上述技术方案,开合板底部设有回位弹簧槽,回位弹簧设置于回位弹簧槽内,开合板的四周边缘设有密封圈,密封圈为O圈。

按照上述技术方案,加热装置包括金属加热丝。

按照上述技术方案,热膨胀加压室的个数为4个,4个热膨胀加压室沿轮盘周向均匀布置;

轮盘为十字形支架,4个热膨胀加压室分别布置于十字形支架的四角。

按照上述技术方案,所述的基于热膨胀加压的轴向脉冲涡环产生装置还包括外壳,驱动装置、泵气装置和轮盘均设置于外壳内;

驱动装置包括步进电机、控制器、驱动器和槽轮机构,控制器与步进电机连接,步进电机通过槽轮机构与轮盘连接。

本发明具有以下有益效果:

本发明中驱动装置通过轮盘与热膨胀加压室连接,带动热膨胀加压室间歇转动,使热膨胀加压室依次完成泵气、膨胀加压、轴向扰动和散热四个流程,通过将热膨胀加压室内的气体高温膨胀加压,经过轴向扰动孔射出,使其经过小孔产生细长高速气流柱,冲击主管道内部气流,产生轴向脉冲扰动,进而产生涡环,实现连续不间断送风,在一段连续的气流上产生若干涡环,并且涡环与涡环之间有普通风连接,而非以往的涡环与涡环之间无气流断断续续送风,大大提高通风量,可以满足供暖或制冷领域的最低通风量的要求。

附图说明

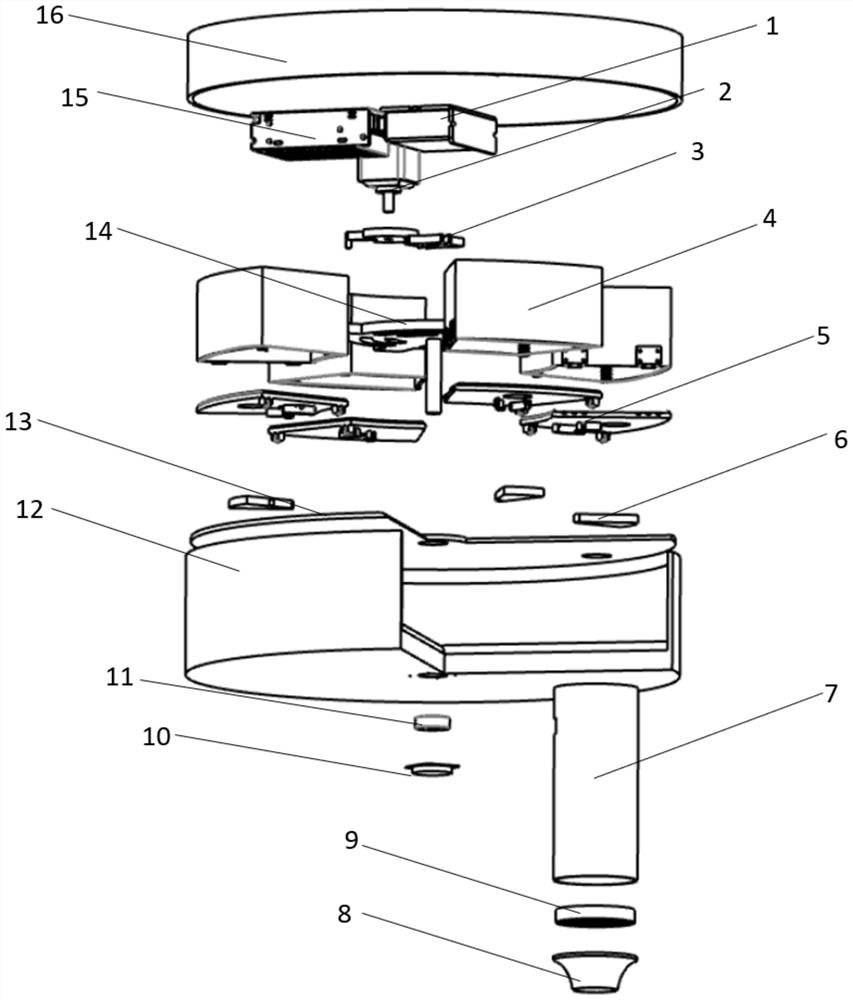

图1是本发明实施例中基于热膨胀加压的轴向脉冲涡环产生装置的爆炸示意图;

图2是本发明实施例中基于热膨胀加压的轴向脉冲涡环产生装置的结构示意图;

图3是图2的A-A剖视图;

图4是图2的B-B剖视图;

图5是本发明实施例中打开状态下热膨胀室的主视图;

图6是图5的后视图;

图7是图5的K向视图;

图8是本发明实施例中隔板的结构示意图;

图中,1-控制器,2-步进电机,3-槽轮机构,4-热膨胀加压室,5-开合板,6-扰动开关,7-主管道,8-减缩喷口,9-整流板,10-端盖,11-轴承,12-外壳体,13-隔板,14-十字形支架,15-开关电源,16-顶盖,17-弹簧槽,18-O圈,19-泵气弹簧,20-凸块。

具体实施方式

下面结合附图和实施例对本发明进行详细说明。

参照图1~图8所示,本发明提供的一个实施例中的基于热膨胀加压的轴向脉冲涡环产生装置,包括驱动装置、泵气装置、轮盘和送风装置;泵气装置包括一个或多个沿轮盘周向均匀布置的热膨胀加压室4,驱动装置通过轮盘与热膨胀加压室4连接,带动热膨胀加压室4间歇转动,热膨胀加压室4的壳体底部设有轴向扰动孔,轴向扰动孔上设有扰动开关6,沿热膨胀加压室4的转动轨迹上依次设置有加热区域和轴向扰动区域,热膨胀加压室4经过各区域时均会间歇性停留,加热区域设置有加热装置,加热装置为经停加热区域的膨胀加热室加热,送风装置设置于轴向扰动区域,送风装置的进口与经停轴向扰动区域的热膨胀加压室4的轴向扰动孔对接;扰动开关6打开则热膨胀加压室4通过轴向扰动孔与送风装置的进口连通,扰动开关6关闭则热膨胀加压室4与送风装置断开。

进一步地,送风装置包括主管道7、整流板9和减缩喷口8,主管道7布置于热膨胀加压室4的下方,主管道7的进口与经停轴向扰动区域的热膨胀加压室4底部的输出口对接,减缩喷口8设置于主管道7的出口,整流板9设置于主管道7和减缩喷口8之间。

进一步地,主流通管道内壁设置有整流板9的定位凸起,整流版上端面与定位凸起相接,下端面与减缩喷口8相接。主流道侧壁开设有进风口,空调的普通风经过进风口导入主流道。

进一步地,热膨胀加压室4的底部设有开合板5,开合板5的一端通过合页与热膨胀加压室4底部的一端铰接,开合板5的另一端与热膨胀加压室4底部的另一端通过开关机构连接;热膨胀加压室4的旋转轨迹上轴向扰动区域之后和下一循环加热区域之前之间依次设置有散热区域和泵气区域,热膨胀加压室4经过各区域时均会间歇性停留,开关机构用于在散热区域打开开合板5,使热膨胀加压室4经过此区域时进行散热,在泵气区域时,通过开关机构使开合板5关闭,同时向热膨胀加压室4内泵入气体。

进一步地,热膨胀加压室4的下方布置有隔板13,隔板13在散热区域上设有缺口,开关机构包括泵气弹簧19,开合板5的另一端通过泵气弹簧19与热膨胀加压室4连接,驱动装置带动热膨胀加压室4转动时隔板13托住开合板5,克服泵气弹簧19使开合板5与热膨胀加压室4紧贴闭合,当热膨胀加压室4经停散热区域时,开合板5位于隔板13的缺口上,与隔板13脱离接触,开合板5在泵气弹簧19的弹簧作用力下打开。

进一步地,驱动装置带动热膨胀加压室4绕轮盘中心转动时,开合板5的合页铰接侧位于泵气弹簧19侧的前方,转动时开合板5的合页铰接侧先于开合板5的泵气弹簧19侧经过各区域。

进一步地,开合板5的底部设有滑轮,开合板5通过滑轮与隔板13接触。

进一步地,轴向扰动孔设置于开合板上,扰动开关6包括开关板,开关板的一端通过转轴设置于开合板5上,开关板与开合板5之间连接有回位弹簧,热膨胀加压室4的下方布置有隔板13,隔板13上设有凸块20,凸块20布置于轴向扰动区域开关板活动端的路径上;开关板在没有外力作用下,通过回位弹簧的作用力带动开关板回位挡住轴向扰动孔,使轴向扰动孔关闭,热膨胀加压室4转动至轴向扰动区域时,凸块20先挡住开关板,热膨胀加压室4继续转动至停留位置,开关板绕转轴相对热膨胀加压室4转动,轴向扰动孔开启,轴向扰动孔与送风装置的进口对接,热膨胀加压室4继续转动离开轴向扰动区域,开关板随其转动并与凸块20脱离,开关板在回位弹簧的作用下,绕转轴相对开合板5回转至初始位置,重新挡住轴向扰动孔,轴向扰动孔关闭。

进一步地,开合板5底部设有回位弹簧槽17,回位弹簧设置于回位弹簧槽17内,开合板5的四周边缘设有密封圈,密封圈为O圈18。

进一步地,开关板为扇形板。

进一步地,加热装置包括金属加热丝;金属加热丝设置于隔板13上,布置于热膨胀加压室4的下方。

进一步地,热膨胀加压室4的个数为4个,4个热膨胀加压室4沿轮盘周向均匀布置;

轮盘为十字形支架14,4个热膨胀加压室4分别布置于十字形支架14的四角。

进一步地,所述的基于热膨胀加压的轴向脉冲涡环产生装置还包括外壳,驱动装置、泵气装置和轮盘均设置于外壳内,外壳上还设有顶盖16;

驱动装置包括步进电机2、控制器1、驱动器和槽轮机构3,控制器1与步进电机2连接,步进电机2通过槽轮机构3与轮盘连接。

进一步地,在控制器1进行编程,设定好步进电机2的速度后,槽轮机构3将电机的持续旋转,转变成间歇运动,控制器1还连接有开关电源15,步进电机2、开关电源15、控制器1、驱动器共同固定在装置的外壳体12上。

本发明的工作原理:所述的基于热膨胀加压的轴向脉冲涡环产生装置,包括四分轮盘装置、泵气装置、驱动装置和送风装置,泵气装置安装于四分轮盘装置内,在驱动装置驱动下,泵气装置在四分轮盘装置内间歇运动,依次完成泵气、膨胀加压、轴向扰动和散热四个流程。热膨胀加压的气体经过轴向扰动孔射出,高速细长气流柱冲击前方柱状气流,并对其产生轴向扰动,经过扰动的气体,在经过减缩喷口8出受到喷口的剪切力,发生卷曲,进而产生涡环。

进一步地,驱动装置包括步进电机2、开关电源15、控制器1、驱动器和槽轮3,在控制器1进行编程,设定好步进电机2的速度后,槽轮3将电机2的持续旋转,转变成间歇运动。步进电机2、开关电源15、控制器1、驱动器共同固定在装置的外壳体12上。

进一步地,送风装置包括主流通管道7、整流板9和减缩喷口8,主流通管道7内壁设置有整流板9的定位凸起,整流板9上端面与定位凸起相接,下端面与减缩喷口8相接。主流道侧壁开设有进风口,空调的普通风经过进风口导入主流道。

进一步地,泵气装置包括热膨胀加压室4、开合板5、泵气弹簧19、扰动开关6和密封O圈18。膨胀加压室4为五个面的长方体,其中一侧壁底端设置有轴孔,用以连接开合板5。泵气弹簧19一端连接热膨胀加压室4端面,一端连接开合板5,当弹簧处于原长时,开合板5与热膨胀加压室4开启一定角度,气流可以进入热膨胀加压室4内。

进一步地,泵气装置有四套,由十字状支架14连接,槽轮3运动带动十字状支架14旋转,进而带动泵气装置间歇运动。

进一步地,开合板5中部开设有轴向扰动孔,开合板5底部设置有滑轮,减小运动时的摩擦阻力。开合板5底部设置有回位弹簧槽17,回位弹簧在外力作用下在槽内压缩,使得扰动开关6开启。外力消失后,回位弹簧释放弹性势能,使得扰动开关6回位,关闭轴向扰动孔。开合板5顶部正面周边设置有放置O圈18的凹槽,热膨胀加压室4和开合板5闭合以后压缩O圈18,实现腔体密封。

进一步地,四分轮盘装置包括隔板13、金属加热丝、外壳体12,顶盖16和十字形支架14。主壳体被分成四个部分,其中四分之一为开口,为散热区域,热膨胀加压室经过此区域进行散热。顺时针旋转90°为泵气区域,再顺时针旋转90°为加热区,加热区放置金属加热丝,再顺时针旋转90°为轴向扰动区域,该区域底面开设有轴向扰动孔,该孔轴线与主管道7轴线重合,保证高速气流冲击主管道7中心流体产生扰动。

进一步地,外壳体12中心打有通孔,内置轴承11,槽轮3轴与轴承11连接,减小运动过程中的摩擦磨损,该通孔最后由端盖10堵上。

进一步地,主壳体上覆盖隔板13,使得运动底面光滑。

进一步地,顶盖16上设置有固定安装驱动器、开关电源15、控制器1和电机2的支架,用以固定电器部件。

进一步地,当泵气装置处于轴向扰动区域并静止时,开合板5的轴向扰动孔与隔板13的轴向扰动孔及外壳体12的轴向扰动孔三者轴线重合。

本发明的工作过程:参照图1所示,本发明提供的一种基于热膨胀加压的轴向脉冲涡环产生装置,初始,泵气装置处于散热区域,此时在泵气弹簧19作用下,泵气装置开启,随后在槽轮3驱动下,热膨胀加压室4进入泵气区域,此时由于泵气区域为一矩形通道,热膨胀加压室的开合板5受到挤压,进而压缩泵气弹簧19实现热膨胀加压室4的闭合,热膨胀加压室4壁压缩开合板5上的O圈18,实现密封。此后在槽轮3进一步驱动下,密闭的热膨胀加压室4进入四分轮盘加热区域,在金属加热丝通电发热状况下,热膨胀加压室4内空气受热膨胀,进而热膨胀加压室4内气压升高,此后在槽轮3作用下,热膨胀加压室4转入四分轮盘的轴向扰动区域,在此过程中,轴向扰动区域的凸杆触碰扰动开关6,扰动开关6压缩弹簧,开启轴向扰动孔,由于槽轮3的间歇运动,热膨胀加压室4在轴向扰动区域暂停,使得加压气体由小孔高速射流,进入通风管道7,进而扰动通风管道7内的气流柱,进而气体经过减缩喷口8处,发生卷曲,产生涡环。此后在槽轮3驱动下,热膨胀加压室4运动到散热区域,在此过程中,扰动开关6在弹簧作用下复位,由于散热区域为开放式区域,并无四壁的限制,因此在泵气弹簧19作用下,开合板5张开,在进行散热的同时,补充由于加压射流而损失的空气质量。至此一个涡环产生循环结束。在电机2驱动槽轮3,进而实现间歇运动,可使本装置产生涡环连续不断的射出,提高电机2旋转速度,即可大量快速产生涡环,可以满足供暖或制冷领域的最低通风量的要求。

综上所述,本发明利用高温使得气体膨胀加压,高压气体经过小孔喷射产生细长气流柱,气流柱对通风管道前方气体产生轴向扰动,进而产生涡环,所述系统具有高效率、高通风量的特点,可以满足有着最低通风量标准的供暖或制冷领域的要求,产生的涡环可以在相同通风量,较低风速的情况下让暖气流或冷气流传播的更远,提高用户的使用体验,市场应用前景广阔。

以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

- 一种基于热膨胀加压的轴向脉冲涡环产生装置

- 一种基于热膨胀加压的轴向脉冲涡环产生装置