化学气相沉积设备、泵浦衬套及化学气相沉积方法

文献发布时间:2023-06-19 10:16:30

技术领域

本揭示案部分实施例是关于一种半导体制造设备及加工方法,特别是关于一种化学气相沉积装置的泵浦衬套的结构改良及利用化学气相沉积装置加工的方法。

背景技术

集成电路(Integrated circuit;IC)是通过在半导体基板的表面上形成离散半导体装置来制造。此基板的实例为硅(Si)或二氧化硅(SiO

半导体工业中沉积膜的一个方式称为化学气相沉积或“CVD”。CVD可用来沉积各种种类的膜,包括本质及掺杂非晶硅、氧化硅、氮化硅、氮氧化硅等等。半导体CVD加工通常通过加热前驱物气体在真空腔室中时行,所述前驱物气体解离且反应以形成所要的膜。为以低温及相对高的沉积速率沉积膜,可在沉积期间在腔室中由前驱物气体形成电浆。此类制程称为电浆增强化学气相沉积或“PECVD”。

当制造集成电路时,基板加工的精确再现性为用于改良生产力的重要因素。各种制程参数的精确控制为达成跨于基板的一致结果,以及自基板至基板可再现的结果所需要的。更具体而言,所沉积材料层的均匀性为用于达成良好制造产率的要求中的一者。

发明内容

根据本揭示案的实施例包括用于使用化学气相沉积制程将材料沉积在工件上的设备。所描述的设备包括加工腔室以及泵浦衬套。泵浦衬套包括多个孔径,加工腔室内的气体通过多个孔径自加工腔室排出。泵浦衬套包括主体、内圆周表面及外圆周表面。所述孔径包括多个孔径对。每个孔径对包括邻接孔径。每个孔径对的邻接孔径间隔开沿着内圆周表面量测间隔一距离。该多个孔径对中邻接的孔径之间的距离为不相等的。

根据本揭示案的其他实施例,描述用于使用在通过化学气相沉积将材料沉积在工件的方法中的泵浦衬套。泵浦衬套包括主体、内圆周表面及外圆周表面。第一孔径、第二孔径及第三孔径穿过主体自内圆周表面延伸至外圆周表面。第二孔径在第一孔径及第三孔径中间。第一孔径及第二孔径包括第一孔径对,其中沿着外圆周表面测量的第一距离将第一孔径对的第一孔径及第二孔径分离。第二孔径及第三孔径包括第二孔径对,其中沿着外圆周表面量测将第二孔径对的第二孔径及第三孔径分离的第二距离不等于第一距离。

根据本揭示案的其他实施例,描述通过化学气相沉积将材料沉积在工件的方法。所描述的实施例包括将工件定位在加工腔室内及使加工气体流动至加工腔室及将材料沉积在工件上的步骤。所描述的实施例还包括使加工气体流过延伸穿过一泵浦衬套的多个孔径,孔径中的邻接孔径之间的一间距为不相等的。泵浦衬套的邻接孔径之间的间距为不相等的。所描述的实施例还包括使该加工气体流过该加工腔室的一排气端口。

附图说明

当与附图一起阅读时自以下详细描述更好地理解本揭示案的态样。应注意,根据行业中的标准实践,各种特征未按比例绘制。实际上,可出于论述的清晰性而任意地增加或减少各种特征的尺寸。

图1为包括加工腔室对的半导体加工系统的实例的俯视图;

图2为图1的加工腔室对的横截面图;

图3为图1及图2的加工腔室的局部示意性横截面图;

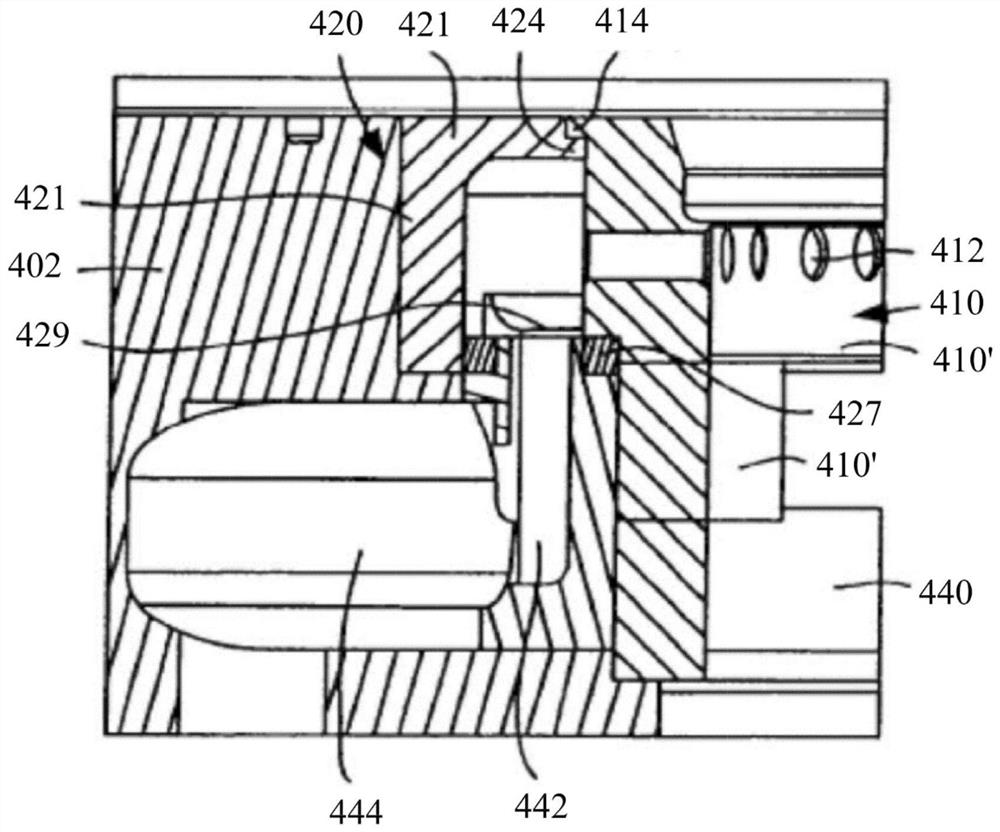

图4为图1至图3的加工腔室的一部分的透视图;

图5为图1至图3的加工腔室的一部分的剖面透视图;

图6为图1至图3的加工腔室的一部分的剖面透视图;

图6A为图6的加工腔室的横截面区域6A的放大视图;

图6B为图6的加工腔室的横截面区域6B的放大视图;

图7为图1至图3的加工腔室的分解视图;

图8为图7的泵浦衬套的放大视图;

图9为根据本揭示案的一些实施例形成的泵浦衬套的俯视图;

图10为根据本揭示案的一些实施例的泵浦衬套的顶部示意图;

图11为贯穿根据本揭示案的一些实施例的泵浦衬套的孔径的垂直横截面的示意图;

图12为根据本揭示案的一些实施例的泵浦衬套的孔径的一个实施例的示意图;

图13为根据本揭示案的一些实施例的利用包括泵浦衬套的加工腔室将材料沉积在工件上的方法的步骤的流程图。

【符号说明】

L1:部分

L2:部分

Pr:喷嘴

6A:区域

6B:区域

40:加工套件

100:半导体加工系统

102:前端分级区域

106:加工腔室

109:晶圆匣

113:晶圆(基板)

118:前端晶圆处置器

120:负载锁定腔室

130:移送腔室

134:狭缝阀致动器

136:通道

138:机器人总成

140:加工腔室

200:沉积腔室

202:腔室主体(腔室壁)

203:驱动系统

204:腔室盖子

208:气体分配总成

212:主体

218、220:加工区块

226:杆

228:基座

240:气体入口通道

242:喷淋头总成

244:阻挡板

246:面板

248:环形基底板材

312:基板

322:基板偏压功率源

324:RF产生器

328:匹配网络

332:加热器构件

336:背侧气体源

338:加热器电源

348:基板加热器总成

352:基底板材

354:后面板总成

356:升举销机构

358:嵌入式加热元件

360:温度感测器

362:射频电极

366:气体导管

40:加工套件

400:沉积腔室

402:腔室主体

404:加工区域

405:开口(泵浦端口)

406:晶圆狭缝

407:开口

408:侧部分

409:底部部分(底部表面)

410:泵浦衬套(顶部衬套)

410′:圆周主体

412:泵浦孔(孔径)

414:上唇部

416:下肩部

420:衬套(C通道衬套)

421:上臂

422:中间内主体

423:下臂

424:上肩部

426:下唇部

427:密封构件

429:泵浦端口衬套开口

430:填料构件

432:狭缝

434:狭缝阀衬套

436:压力均衡端口衬套

440:中间衬套

442:上泵浦端口衬套

444:下泵浦端口衬套

450:底部衬套

460:基座总成

462:加热器板

464:销升器

466:升举环箍

467:销孔

468:轴杆

470:顶部盖

472:气体箱

474:恒定电压梯度

476:气体输入

478:开口

480:阻挡板

482:螺栓孔

484:穿孔

490:喷淋头

496:面板

498:隔离器环

810:上表面区域

812:下表面区域

814:主体

816:内圆周表面

818:外圆周表面

910:排气端口

912:孔径

1010、1012、1014:节距

1013:中心角

1019:中心

1015、1017:半径

1016、1018、1020、1022:孔径

1021、1023:劣弧

1024:第一孔径对

1026:第二孔径对

1028:第三孔径对

1030、1032、1034:孔径

1102:角度

1310~1350:步骤

具体实施方式

所揭示实施例包括用于使用在用于使用化学气相沉积技术将材料沉积至工件上的设备中的泵浦衬套。根据所揭示实施例的泵浦衬套包括通过泵浦衬套的主体的多个孔径。在一些实施例中,多个孔径中的邻接孔径不均匀地间隔开。在一些实施例中,泵浦衬套的孔径的直径为不等的,通过泵浦衬套的孔径的形状不同或通过泵浦衬套的孔径相对于泵浦衬套的上表面及下表面倾斜。根据所揭示实施例的泵浦衬套的利用改良加工气体穿过加工腔室的流动的均匀性,泵浦衬套与该加工腔室相关联。改良的加工气体流动均匀性导致加工腔室内的更均匀加工气体速度及压力,此改良沉积在工件上的材料例如其厚度的均匀性。

以下揭示内容提供用于实行所提供主题的不同特征的许多不同实施例,或实例。以下描述组件及布置的特定实例以简化本揭示案。当然,此等仅为实例且不欲为限制。例如,以下描述中的第二特征上方或上的第一特征的形成可包括其中第一特征及第二特征是直接接触地形成的实施例,且可亦包括其中额外特征可形成在第一特征与第二特征之间,使得第一特征及第二特征可不直接接触的实施例。另外,本揭示案可在各种实例中重复元件符号及/或字母。此重复是用于简单性及清晰性的目的,且实质上并不规定所论述的各种实施例及/或组态之间的关系。

此外,空间相对术语,诸如“下方”、“以下”、“”、“上方”、“上”等等,可在本文中使用于便于描述,以描述一个元件或特征与如图中所例示的另一元件(多个)或特征(多个)的关系。除图中所描绘的定向之外,空间相对术语意欲涵盖使用或操作中的装置的不同定向。设备可以其他方式定向(旋转90度或以其他定向),且同样可据此解释本文中所使用的空间相对描述符。

在以下描述中,阐述某些特定细节,以便提供本揭示案的各种实施例的透彻理解。然而,熟悉此项技术者将理解,可在无此等特定细节的情况下实践本揭示案。在其他情况下,没有详细描述与电子组件及制造技术相关联的熟知的结构以避免不必要地模糊本揭示案的实施例的描述。

除非上下文另外需要,否则遍及以下说明书及权利要求书,字“包括”及其变化诸如“包括(comprises)”及“包括(comprising)”将在开放式包括意义上解释,亦即,解释为“包括但不限于”。

序数诸如第一、第二及第三的使用未必暗示顺序的排序意义,而相反可仅在动作或结构的多个实例之间进行区分。

遍及本说明书对“一个实施例”或“一实施例”的参考意味结合该实施例描述的特定特征、结构或特性包括在至少一个实施例中。因而,片语“在一个实施例中”或“在一实施例中”在遍及本说明的各种地方的出现未必全部涉及同一实施例。此外,特定特征、结构或特性可以任何合适的方式组合在一或多个实施例中。

如本说明书及所附权利要求书中所使用,单数形式“一”、“一个”及“该”包括多个参考物,除非内容另外清楚地规定。亦应注意,术语“或”通常在其包括“及/或”的意义上加以使用,除非内容另外清楚地规定。

图1提供半导体加工系统100的实例的平面图。半导体加工系统100包括加工腔室106,本揭示案的实施例实行于所述加工腔室中。说明性加工腔室106为成对的,以进一步增加加工通量。

半导体加工系统100通常包括多个相异区部。第一区部为前端分级区域102。前端分级区域102支撑等待加工的晶圆匣109。晶圆匣109转而支撑基板或晶圆113。前端晶圆处置器118诸如机器人装配在邻近于晶圆匣转盘的分级平台上。半导体加工系统100包括负载锁定腔室120。晶圆113经装载至负载锁定腔室120中且自该负载锁定腔室卸载。较佳地,前端晶圆处置器118包括晶圆映(mapping)系统,以索引每个晶圆匣109中的基板113,为将基板113装载至安置于负载锁定腔室120中的负载锁定匣中作准备。半导体加工系统100包括移送腔室130。移送腔室130容置晶圆处置器132,该晶圆处置器132处置自负载锁定腔室120接收的基板113。晶圆处置器132包括装配至移送腔室130的底部的机器人总成138。晶圆处置器132通过可密封的通道136递送晶圆。狭缝阀致动器134致动用于通道136的密封机构。通道136与加工腔室140中的晶圆通道配合以允许基板113进入加工区块中以用于定位晶圆在加热器基座(图2中的228处所示)上。

图2呈现沉积腔室200的横截面示意图。沉积腔室为用于沉积碳基气体物质诸如碳掺杂氧化硅子层的CVD腔室。此图是基于当前由应用材料公司制造的Producer腔室的特征。Producer CVD腔室(200mm或300mm)具有两个隔离加工区块,所述隔离加工区块可用来沉积碳掺杂氧化硅及其他材料。

沉积腔室200具有限定内腔室区域的主体212。提供分离加工区块218及220。每个加工区块218、220具有用于支撑在沉积腔室200内的基板(不可见)的基座228。基座228通常包括加热元件(未示出)。较佳地,基座228通过杆226可移动地安置于每个加工区块218、220中,该杆延伸穿过腔室的主体212的底部,其中该杆连接至驱动系统203。内部可移动升举销(未示出)提供在基座228中以啮合基板的下表面。支撑环(未示出)亦提供在基座228上方。支撑环可为多组件基板支撑总成的部分,该多组件基板支撑总成包括盖环及捕获环。升举销作用于环以在加工之前接收基板,或在沉积之后升举基板以用于移送至下一站。

加工区块218、220中的每一个包括气体分配总成208,该气体分配总成穿过腔室盖子204安置以将气体递送至加工区块218、220中。每个加工区块218、220的气体分配总成208通常包括气体入口通道240,该气体入口通道240将气体递送至喷淋头总成242。喷淋头总成242由环形基底板材248组成,该环形基底板材248具有安置在面板246中间的阻挡板244。喷淋头总成242包括在加工期间借以注入气体混合物的多个喷嘴(在图3中的Pr处示意性地示出)。喷嘴在基板上方向下导向气体,例如,氧、硅烷、含硅烷烃及/或氩,借此沉积非晶膜。RF(射频)引线将偏压电位提供至喷淋头总成242以促进喷淋头总成242的面板246与基座228之间的电浆的产生。在电浆增强化学气相沉积制程期间,基座228可充当用于在腔室壁202内产生RF偏压的阴极。阴极电性耦接至电极电源以在沉积腔室200中产生电容性电场。通常,在腔室主体202电性接地时将RF电压施加至阴极。施加至基座228的功率在基板的上表面上产生呈负电压形式的基板偏压。此负电压用来将来自形成于沉积腔室200中的电浆的离子吸引至基板的上表面。电容性电场形成偏压,该偏压使感应形成的电浆物种朝着基板加速以提供基板在沉积期间更垂直定向的各向异性成膜,及基板在清洁期间的蚀刻。

图3描绘图1及图2的沉积腔室200的基板支撑件的简化横截面图。图3中的图面是简化来用于说明性目的且未按比例描绘。

基座228包括基板加热器总成348、基底板材352,及后面板总成354。后面板总成354耦接至基板偏压功率源322、受控制的加热器电源338,及背侧气体(例如,氦(He))源336,并且耦接至升举销机构356。在基板加工期间,基座228支撑基板312并且控制基板的温度及偏压。基板312通常为标准化半导体晶圆,例如200mm或300mm的晶圆。

基板加热器总成348包括主体(加热器构件332)且加热器构件332进一步包括多个嵌入式加热元件358、温度感测器(例如,热电偶)360,及多个射频(radio-frequency;RF)电极362。

嵌入式加热元件358耦接至加热器电源338。温度感测器360以已知方式监测加热器构件332的温度。所量测温度在回馈回路中用来调节加热器电源338的输出。

嵌入式射频电极362将基板偏压功率源322耦接至基板312,并且耦接至反应容积中的加工气体混合物的电浆。基板偏压功率源322通常包括RF产生器324及匹配网络328。RF产生器324通常能够以范围自约50kHz至13.6MHz的频率产生高达5000W的连续或脉冲功率。在其他实施例中,RF产生器324可为脉冲DC功率产生器。

基板312的温度通过使加热器构件332的温度稳定来控制。在一个实施例中,来自背侧气体源336的氦气经由气体导管366提供至形成于基板312下方的加热器构件332中的凹槽(或,替代地,正浅凹(positive dimples))。氦气提供加热器构件332与基板312之间的热传递且促进基板的均匀加热。使用此热控制,基板312可维持在约200℃与800℃之间的温度处。

图4呈现沉积腔室400的一部分的透视图。沉积腔室400包括加工套件40,该加工套件40包括根据本揭示案的顶部衬套。腔室主体402经提供来限定基板加工区域404,及用于支撑加工套件40的各种衬套。晶圆狭缝406见于腔室主体402中,从而限定晶圆通过狭缝。以这种方式,可选择性地将基板移动至沉积腔室400中且移出该腔室。基板在中空腔室内未示出。晶圆狭缝406通过栅极设备(未示出)选择性地打开且关闭。闸门设备通过腔室主体402支撑。闸门在基板加工期间隔离腔室环境。

腔室主体402较佳地由氧化铝或其他陶瓷化合物制造。陶瓷材料由于其低热传导性性质而为较佳的。腔室主体402可为圆柱形的或其他形状。图4的腔室主体402具有外多边形轮廓,及圆形内径。

如所述,腔室主体402用以支撑一系列衬套及其他可互换加工构件。此等加工构件通常为抛弃式的,且作为特定于具体腔室应用或组态的“加工套件”40的部分。加工套件可包括顶部泵浦衬套、中间衬套、下衬套、气体分配板、气体扩散器板、加热器、喷淋头,或其他部分。某些衬套可整体地形成;然而,在一些应用中较佳的是提供分离衬套,所述分离衬套堆叠在一起以允许衬套之间的热膨胀。图7提供加工套件40的实施例的透视图。衬套及加工套件40的其他设备在沉积腔室400上方展示为分解的。下文中将更详细地论述图7的沉积腔室400。

图5展示图4的说明性沉积腔室400的剖面透视图。图5更清楚地看到腔室主体402的几何形状。腔室主体402包括侧部分408及底部部分409。开口405形成于主体402的侧部分408中。开口405用于在沉积、蚀刻或清洁制程期间接收加工气体的通道。

基板在中空的加工区域404内未示出。然而,应理解,基板在中空的加工区域404内支撑在诸如图2的基座228的基座上。基座通过延伸穿过主体402的底部部分409中的开口407的轴杆支撑。另外,应理解,沉积腔室400具有一气体加工系统(在图5中未示出)。开口478提供于说明性沉积腔室400中以用于接收气体导管。导管将气体递送至气体箱(图7中在472处看出)。自那里,气体经递送至加工区域404。

用于沉积腔室的加工套件40的某些部分在图4及图5中为可见的。此等包括泵浦衬套410、C通道衬套420、中间衬套440及底部衬套450。如所述,顶部衬套410、C通道衬套420、中间衬套440及底部衬套450经示出且以下将结合图7更详细地加以描述。密封构件427提供于C通道衬套420与上泵浦端口衬套442(图6A)的界面处,且提供在泵浦衬套410与下泵浦端口衬套442的界面处,如以下将亦示出且结合图6A更详述地描述。

图6示出图5的腔室主体402的另一透视图。在一些情况下重复来自图5的元件符号。图6经提供来强调来自剖视图的两个暴露区域。此两个横截面区域是区域6A及区域6B。在图6A及图6B的各别放大横截面图中更清楚地看到区域6A及6B中所示的沉积腔室400的特征。以下亦详细地描述此等特征。

图7提供沉积腔室400的腔室主体402的部分分解视图。图7的视图中所见的设备的第一物品为顶部盖470。顶部盖470在加工区域404内位于中心,且突出穿过腔室盖子(不可见)。顶部盖470充当用以支撑某些气体递送设备的板材。此设备包括气体箱472,该气体箱通过气体供应导管(不可见)接收气体。(导管通过腔室主体402的底部部分409中的开口478插入,如图5中所见)。气体箱472将气体进料至气体输入476中。气体输入476限定在上方延伸至顶部盖470的中心的臂。以此方式,可在中心将加工气体及清洁气体引入基板上方的加工区域404中。

RF功率经供应至气体箱472,借此将加工气体产生电浆。恒定电压梯度474安置在气体箱472与气体输入476之间。在气体自气体箱472朝向加工区域404内的接地基座移动时,恒定电压梯度474或“CVG”控制功率位准。

紧接在顶部盖470以下为阻挡板480。阻挡板480限定出同心地放置在顶部盖470以下的板材。阻挡板480包括多个螺栓孔482。螺栓孔482充当贯穿开口,螺钉或其他连接器可穿过该贯穿开口置放以用于将阻挡板480紧固至顶部盖470。在阻挡板480与顶部盖470之间选择间距。气体在加工期间分配在此间距中,并通过多个穿孔484穿过阻挡板480递送。以此方式,可将加工气体均匀地递送至沉积腔室400的加工区域404中。在气体扩散时,阻挡板480亦提供用于气体的高压降。

在阻挡板480以下为喷淋头490。喷淋头490同心地置放在顶部盖470以下。喷淋头490包括用于将气体向下导向至基板(不可见)上的多个喷嘴(不可见)。面板496及隔离器环498紧固至喷淋头490。隔离器环498将喷淋头490与腔室主体402电性隔离。隔离器环498较佳地是由平滑的及相对耐热的材料诸如铁氟龙(Teflon)或陶瓷制造。

安置在喷淋头490以下的为顶部衬套或“泵浦衬套”410。在图7的实施例中,泵浦衬套410限定圆周主体,该圆周主体具有安置在该圆周主体周围且穿过泵浦衬套的圆周主体的多个泵浦孔或孔径412。在晶圆加工制程期间,自顶部衬套410的背侧拉拔真空,从而抽吸气体穿过泵浦孔412且将气体抽吸至通道部分425(在图6A及图6B中更清楚地看出)中。泵浦孔412为加工气体提供主要流动路径,如图3的示意图中所描绘。

参照图6A及图6B的放大横截面图,可更容易看见顶部衬套410的特征。图6A提供来自图6的横截面区域6A的放大视图。类似地,图6B提供来自图6的区域6B的放大视图。泵浦衬套410在此等放大图中的每一个中为可见的。

泵浦衬套410限定圆周主体410′,且用来保持多个泵浦孔或孔径412。在图7的布置中,泵浦衬套410包括上表面区域(图8中的810)上的上唇部414,及沿着下表面区域(图8中的812)的下肩部416。在一些实施例中,上表面区域810及下表面区域812彼此平行且当实行于沉积腔室200中时处于水平平面中,亦即,泵浦衬套410的上表面区域810及下表面区域812处于水平的平面中,亦即,垂直于重力向量。在一个态样中,上唇部414自顶部衬套410的半径向外延伸,而下肩部416径向向内延伸。上唇部414沿圆周安置,基于此原因,上唇部414在图6A及图6B两者中为可见的。然而,下肩部416并未沿圆周环绕顶部衬套410,而在上泵浦端口衬套442的区域中保留开放。

返回至图4,沉积腔室400接下来包括圆周的衬套420。在图7的布置中,衬套420具有倒置“C”的轮廓。另外,衬套420包括通道部分425。出于此等原因,衬套420亦称作“C通道衬套”。在图6B的放大横截面图中更清楚地看见倒置“C”组态。继续参考图6B,C通道衬套420具有上臂421、下臂423及中间内主体422。上臂421具有形成于其中的上肩部424。上肩部424用以接收泵浦衬套410的上唇部414。同时,下臂423用以接收顶部衬套410的下肩部416。顶部衬套410与C通道衬套420之间的交错配置提供一迂回界面,此迂回界面实质上减少不需要的寄生泵浦(parasitic pumping)。以此方式,在气体自沉积腔室400的加工区域404且通过泵浦衬套410的泵浦孔412排气时,气体优先通过C通道衬套420的通道部分425排空。

在图6A、图6B及图7的加工套件40布置中,上肩部424沿着上臂421沿圆周安置。基于此原因,上肩部424在图6A及图6B两者中为可见的。然而,下唇部426并未沿圆周环绕C通道衬套420,而是在上泵浦端口衬套442的区域中保留开放。因此,使径向部分保留开放以形成泵浦端口衬套开口429。

如自图6中所提供的剖面透视图所示,区域6A及6B示出沉积腔室400的相对末端。来自区域6A的剖面末端包括气体排气端口,亦分别称作上泵浦端口衬套442与下泵浦端口衬套444。上泵浦端口衬套442提供在C通道衬套420的通道部分425之下。下泵浦端口衬套444随后是与上泵浦端口衬套442流体连通地提供。气体随后可通过排气系统排出下泵浦端口衬套444且远离沉积腔室400。

为进一步限制上泵浦端口衬套442及下泵浦端口衬套444的区域处的寄生泵浦,将密封构件427提供在C通道衬套420与上泵浦端口衬套442之间的界面处,及在顶部衬套410与上泵浦端口衬套442之间的界面处。密封构件427为在图7及图6B两者中可见。较佳地,密封构件427限定环绕上泵浦端口衬套442的圆形环。密封构件427较佳地是由铁氟龙材料制造或以其他方式包括高度研磨表面制造。密封构件427进一步使C通道衬套420能够与泵浦端口442、444联锁且限制气体泄漏。

返回参考图7,中间衬套440接下来安置在C通道衬套420以下。中间衬套440在狭缝432的水平处安置于加工区域404中。可自图7看出,中间衬套440为C形衬套,且并非圆形。在将晶圆输入沉积腔室400中时,中间衬套440中的开放区域用以接收晶圆。中间衬套440可在图6A及图6B两者中部分地看见,安置在C通道衬套420及顶部衬套410以下。

图7中亦可见的是底部衬套450。在图7的布置中,底部衬套450在沉积腔室400中安置在中间衬套440以下。底部衬套450安置在沉积腔室400的中间衬套440与底部表面409之间。

图7中所见的额外加工套件包括填料构件430及压力均衡端口衬套436。填料构件430置放在中间衬套440及底部衬套450周围,以便填充此等中间衬套440、底部衬套450的外径与周围腔室主体402之间的空间。填料构件430的存在通过在防止残留物在中间衬套440、底部衬套450后方形成来帮助使中间衬套440、底部衬套450后面的炭残留物的收集沟流。

应注意,填料构件430,如中间衬套440,并非完全圆周的。在此方面,开放部分保留在填料构件430中以提供两个加工区域404之间的流体连通。压力均衡端口衬套436通过限定孔口的大小来控制两个加工区域404之间的流体连通。压力均衡端口衬套436的存在确保两个加工区域404之间的压力保持相同。

此时亦应注意,填料构件430、压力均衡端口衬套436,及上泵浦端口衬套442及下泵浦端口衬套444较佳地以高度平滑材料,例如研磨铝涂层。具有极光滑表面的材料的其他实例包括聚合物涂层、铁氟龙、陶瓷及石英。

为进一步帮助部分腔室上的沉积减少,沿着狭缝432提供狭缝阀衬套434。狭缝阀衬套434同样地是由诸如以上所提及的彼等的高度平滑材料制造。

在沉积或蚀刻制程期间,通常加热加工区域404。为此,加热器具有用于支撑晶圆的基座。在图7的沉积腔室400中可见加热器板462。

再次参考图7,提供基座总成460。基座总成460用来在加工期间支撑基板。基座总成460不仅包括加热器板462,而且亦包括轴杆468、销升器464及安置在该销升器周围的升举环箍466。销升器464及升举环箍466帮助选择性地抬升加热器板462上方的晶圆。销孔467安置在加热器板462内以接收升举销(未示出)。

应理解,图7的沉积腔室400为说明性的,且根据本公开的顶部衬套的改良为在能够执行CVD或PECVD的任何沉积腔室中可行的。因而,可提供本揭示案的其他实施例。例如,泵浦衬套410可具有小于C通道衬套420的内径的内径。用于泵浦衬套410的此减少的尺寸用来减少泵浦端口405的内径,借此增加移出加工区域404内且穿过泵浦端口405移动的气体的速度。理想上,增加的气体速度,因为该增加的气体速度降低腔室表面上碳质残留物积累的机会。同样是理想上,衬套是由具有高度光滑表面的材料制造。此用来减少来自累积在表面上的非晶碳沉积。此材料的实例再次包括研磨铝、聚合物涂层、铁氟龙、陶瓷,及石英。

亦应注意,相对较温暖表面碳更快速地积累在较冷表面上。由于此现象,碳倾向于优先积累在与沉积腔室相关联的泵浦系统上。泵浦系统较佳地经加热至大于80℃的温度以减少优先积累。替代地或另外,冷阱可整合至泵浦系统中以收集未反应的碳副产物。可以定期维修间隔清洁或替换冷阱。

参考图8,如以上所描述,泵浦衬套410包括通过泵浦衬套410的主体814的多个孔径412。主体814包括在上表面区域810与下表面区域812之间延伸的内圆周表面816。主体亦包括在上表面区域810与下表面区域812之间延伸的外圆周表面818。孔径412通过内圆周表面816与外圆周表面818之间的主体814。如以下参考图9及图10更详细地描述,根据本揭示案的一些实施例,彼此邻接(亦即,紧邻着)的孔径412之间的间距为不相等的或非均匀的。如本揭示案中所使用的邻接孔径之间的间距是指如沿着泵浦衬套410的内圆周表面816或外圆周表面818量测的一对两个邻接孔径的中心线之间的距离。不相等或非均匀间距是指当如沿着泵浦衬套410的内圆周表面816或外圆周表面818量测的第一对两个邻接孔径的中心线之间的距离不同于如沿着泵浦衬套410的内圆周表面816或外圆周表面818量测的第二对两个邻接孔径的中心线之间的距离时的情形。替代地,根据本揭示案的实施例,两个邻接孔径的中心线之间的不相等或非均匀间距表示第一对两个邻接孔径的中心线之间的节距及第二对两个邻接孔径的中心线之间的节距为不同。

参考图9,排气端口910示意性地例示在所例示泵浦衬套410的顶部附近。自沉积腔室200通过泵浦衬套410的孔径412传送且进入至通道部分425中的加工气体可经由排气端口910自通道部分425排除。参考图10,孔径1016例示为至排气端口910的最近孔径。在图10的实施例中,孔径1016比孔径1018、1020及1022更接近于排气端口910。类似地,孔径1016比孔径1030、1032及1034更接近于排气端口910。

参考图10,邻接孔径之间的节距是指通过邻接孔径1032及1034的中心线及圆形泵浦衬套410的中心形成的中心角1013(通过两个半径1015及1017与顶点在圆形泵浦衬套410的中心1019处形成的角度)。邻接孔径1016及1018之间的节距通过元件符号1010识别。邻接孔径1018及1020之间的节距通过元件符号1012识别。邻接孔径1020及1022之间的节距通过元件符号1014识别。中心角1013的变化导致如在各别外圆周表面818及内圆周表面816上量测的通过邻接孔径1032及1034的中心线之间的弧所截取限定的劣弧1021及1023的按比例变化。

参考图9及图10,根据本文所描述的实施例的邻接孔径之间的不相等或非均匀间距的以下描述具有对邻接孔径之间的不相等节距的参考;然而,描述同样适用于如沿着泵浦衬套410的内圆周表面816或外圆周表面818量测的邻接孔径之间的距离。根据图10的实施例,限定第一孔径对1024的第一孔径1016与第二孔径1018(该第一孔径及该第二孔径彼此邻接)之间的节距1010不等于限定第二孔径对1026的第二孔径1018与第三孔径1020(该第二孔径及该第三孔径彼此邻接)之间的节距1012,该第二孔径对1026邻接于(直接紧挨着)第一孔径对1024。根据本揭示案的实施例,限定第二孔径对1026的第二孔径1018与第三孔径1020之间的节距1012不等于限定第三孔径对1028的第三孔径1020与第四孔径1022之间的节距1014。根据本揭示案的一些实施例,节距1010与节距1012相差的量及节距1012与节距1014相差的量为相等的。换言之,根据本揭示案的实施例,其中节距1014小于节距1012,节距1012小于节距1010,节距1012比节距1010小的量等于节距1014比节距1012小的量。换言之,根据本揭示案的一些实施例,在孔径变得进一步自排气泵端口移除至到达最远离排气端口910的孔径(例如,图9及图10中的孔径912)的点时,泵浦衬套410的邻接孔径412之间的间距以规则间隔减少。在此点处,在孔径变得更接近于排气端口910时,泵浦衬套410的邻接孔径412之间的间距以规则间隔增加。根据本揭示案的其他实施例,在孔径变得进一步自排气端口910移出至到达最远离排气端口910的孔径(例如,图9中的孔径912)的点时,泵浦衬套410的邻接孔径412之间的间距以规则间隔增加。根据此类替代性实施例,在此点处,在孔径变得更接近于排气端口910时,泵浦衬套410的邻接孔径412之间的间距以规则间隔减少。邻接孔径之间的间距借以增加或减少的规则间隔的实例包括0.05°、0.1°、0.2°、0.3°、0.4°、0.5°或更大,其中0.4°提供加工腔室内的所要的加工气体速度及加工气体压力分布。根据本揭露的实施例的泵浦衬套的邻接孔径之间的间距的相对不等性经选择以影响加工腔室内的加工气体的速度分布及加工腔室内的加工气体的压力分布,以与当泵浦衬套的圆周周围的孔径之间距为相同时相比,为跨于加工腔室中的工件表面更均匀的。本揭示案的实施例不限于其中邻接孔径之间的间距以间隔增加或减少的泵浦衬套。邻接孔径之间的间距借以增加或减少的规则间隔可不同于所描述的特定角度规则间隔。以数学方式描述,第一孔径对的邻接孔径之间的节距为X度(°)且邻接于第一孔径对的第二孔径对(例如,第一孔径对1024及第二孔径对1026或第二孔径对1026及第三孔径对1028)的邻接孔径之间的节距为X-0.05°至X-0.5°。在其他实施例中,第一孔径对的邻接孔径的间的节距为X度(°)且邻接于第一孔径对的第二孔径对(例如,第一孔径对1024及第二孔径对1026或第二孔径对1026及第三孔径对1028)的邻接的孔径之间的节距为X-0.1°至X-0.4°。当第一孔径对的邻接孔径之间的间距为X度(°)时,不同于第一孔径对的第二孔径对的邻接孔径之间的节距满足方程式X°-my,其中m为整数且y介于0.1°与0.4°之间。在根据本揭示案的替代性实施例中,先前方程式中的减号以加号替换。

参考图9,根据本揭示案的实施例的孔径的不相等间距导致包括部分L1及部分L2的泵浦衬套410,该部分L1及该部分L2包括不同数目的孔径912。例如在图9中,泵浦衬套410的部分L2包括17个孔径且部分L1包括31个孔径。本揭示案的实施例不限于图9中所例示的部分L1或部分L2的大小、部分L1及部分L2中的特定孔径的数目或部分L1及部分L2的位置。部分L1及部分L2可为不同长度,只要这些部分在长度上相等,且部分L1中的孔径的数目可小于或大于31且部分L2中的孔径的数目小于或大于17,只要与部分L1相关联的孔径的数目及与部分L2相关联的孔径的数目为不相等的。

虽然已参考以规则间隔增加或减少的邻接孔径之间的间距描述了根据本揭示案的实施例,但本揭示案不限于包括其中邻接孔径之间的间距以规则间隔增加或减少的孔径的泵浦衬套。例如,根据本揭示案的实施例包括其中在孔径远离排气端口910时邻接孔径之间的间距不以规则间隔增加的孔径。换言之,根据本揭示案的实施例,邻接孔径之间的间距以不相等或非均匀量增加或减少。

包括在根据本文所描述的实施例的泵浦衬套中的孔径的数目变化。尽管本文所描述的特定实施例及附图例示具有48个孔径的泵浦衬套,但根据本揭示案的泵浦衬套的其他实施例包括更大或更少数目的孔径,例如,35至65个孔径。具有40及60个孔径的泵浦衬套包括在本揭示案中。与使用具有等距间隔开的更少或更多孔径的泵浦衬套的加工腔室相比,如本文所描述的包括具有不相等间距(例如,0.4°)的48个孔径的泵浦衬套利用此类泵浦衬套提供加工腔室内中工气体更均匀的速度分布及加工气体压力分布。

根据本揭示案的实施例,孔径412为圆柱形的且具有圆形横截面,或并非圆柱形的且具有非圆形横截面(参见图10及图12)。例如,孔径412可具有多边形横截面,诸如三角形、矩形、五边形、六边形等横截面。孔径412可包括如图12中所例示的不同横截面大小及形状的组合。在图12中,示例性孔径包括具有圆形横截面的圆柱形部分及具有截头锥形形状的部分。孔径412的直径或横截面区域可变化。例如,当孔径412具有圆形横截面时,在一些实施例中,其直径落入1mm至7mm的范围内,在其他实施例中,孔径412的直径落入4mm至7mm的范围内,在其他实施例中,孔径的直径落入2mm至6mm的范围内。在孔径412的横截面并非圆形的实施例中,孔径412的横截面区域与通过具有圆形横截面及以上所描述的直径的孔径提供的横截面区域相等或类似。

参考图8及图11,在一些实施例中,孔径412相对于上表面区域810及下表面区域812倾斜。根据图11中所例示的实施例,孔径412相对于水平上表面区域810及水平下表面区域812以角度1102倾斜。根据本揭示案的此等实施例,孔径412借以倾斜的角度变化,例如孔径412可通过范围在0°至60°之间的角度1102倾斜。根据其他实施例,孔径412可以大于60°的角度倾斜。

图13为例示用于利用根据本文所描述的实施例的泵浦衬套通过化学气相沉积将材料沉积在工件上的方法的步骤的流程图。示例性方法包括在步骤1310处将工件定位在加工腔室中。在步骤1320处,使加工气体流动至加工腔室。加工腔室是在促进步骤1330处的来自加工气体的材料于工件上的化学气相沉积的条件下操作。在步骤1340处,加工气体流经加工腔室的泵浦衬套延伸的多个不相等地间隔的孔径。在步骤1350处,已流过孔径的加工气体经收集且流过加工腔室的排气端口。

创作人已观察到,利用根据本文所描述的实施例中具有非均匀间隔的孔径的泵浦衬套来实行化学气相沉积制程产生沉积在工件上的材料的层或膜,所述层或膜展现关于诸如厚度、表面平坦度及表面光滑度的性质的改良的均匀性。创作人亦已观察到,利用根据本文所描述的实施例的泵浦衬套实行化学气相沉积制程,起因于加工腔室内的加工气体的例如气体速度及气体压力的非均匀泵浦条件的加工气体的浪费得以减少。

根据本揭示案的实施例包括用于使用化学气相沉积制程将材料沉积在工件上的设备。所描述的设备包括加工腔室。加工腔室具有泵浦衬套。泵浦衬套包括多个孔径,加工腔室内的气体通过多个孔径自加工腔室排气。泵浦衬套包括主体、内圆周表面及外圆周表面。包括多个孔径对的多个孔径通过泵浦衬套的主体。每个孔径对包括邻接孔径。每个孔径对的邻接孔径间隔开沿着内圆周表面量测的一距离。该多个孔径对的邻接孔径之间的距离为不相等的。在上述实施例中,设备还包括一排气端口,已通过泵浦衬套的孔径的气体通过排气端口自加工腔室排出,其中孔径对包括比一第二孔径对更接近于排气端口的一第一孔径对,第一孔径对的距离大于第二孔径对的距离。在上述实施例中,在沿着内圆周表面量测的各别孔径对与排气端口之间的一距离增加时,孔径对中邻接的孔径之间的距离以一规则间隔减少。第一孔径对中邻接的孔径之间的一节距为X度(°)且邻接于第一孔径对的一第二孔径对中邻接的孔径之间的一节距为X°减0.05°至X°减0.5°。在上述实施例中,孔径的数量为35至65个孔径。在上述实施例中,孔径具有范围介于4mm至7mm之间的一直径。

根据本揭示案的其他实施例,描述用于使用在通过化学气相沉积将材料沉积在工件的方法中的泵浦衬套。泵浦衬套包括主体、内圆周表面及外圆周表面。第一孔径、第二孔径及第三孔径穿过主体自内圆周表面延伸至外圆周表面。第二孔径在第一孔径及第三孔径中间。第一孔径及第二孔径形成第一孔径对,其中沿着外圆周表面测量的第一距离将第一孔径对的第一孔径及第二孔径分离。第二孔径及第三孔径限定第二孔径对,其中沿着外圆周表面量测将第二孔径对的第二孔径及第三孔径分离的距离不等于第一距离。在上述实施例中,泵浦衬套包括在圆周上沿着外圆周表面量测的相长度L的两个部分,一个部分包括与另一部分相比的一较大数目的孔径。在上述实施例中,泵浦衬套进一步包括一第四孔径,第三孔径在第二孔径及第四孔径中间,第三孔径及第四孔径包括一第三孔径对,沿着外圆周表面量测的一第三距离将第三孔径对的第三孔径及第四孔径分离,其中第一距离与第二距离之间的差异于第二距离与第三距离之间的差异。在上述实施例中,两个邻接孔径对的邻接孔径之间的距离以一规则间隔减少。在上述实施例中,一第一孔径对的邻接孔径之间的一节距为X度(°)且邻接于第一孔径对的一第二孔径对的邻接孔径之间的一节距为X°减0.1°至X°减0.4°。在上述实施例中,一第一孔径对的邻接孔径之间的一节距为X度(°)且不同于第一孔径对的一第二孔径对的邻接孔径之间的一节距满足方程式X°-my,其中m为一整数且y介于0.1°与0.4°之间。在上述实施例中,第一孔径、第二孔径及第三孔径具有一直径,且直径介于4mm至7mm之间。在上述实施例中,第一孔径、第二孔径或第三孔径为倾斜的。

根据本揭示案的其他实施例,描述通过化学气相沉积将材料沉积在工件的方法。所描述的实施例包括将工件定位在加工腔室内及使加工气体流动至加工腔室及将材料沉积在工件上的步骤。所描述的实施例还包括使加工气体流过延伸穿过一泵浦衬套的多个孔径,孔径中的邻接孔径之间的一间距为不相等的。泵浦衬套的邻接孔径之间的间距为不相等的。所描述的实施例还包括使该加工气体流过该加工腔室的一排气端口。在上述实施例中,加工气体包括选自硅烷、四甲硅烷、氩及氧的一或多个气体。在上述实施例中,孔径为圆形的。在上述实施例中,孔径包括多个孔径对,孔径对包括邻接的孔径,每个孔径对的邻接的孔径在沿着泵浦衬套的一内圆周表面量测相隔一距离,孔径对的邻接孔径之间的距离为不相的。在上述实施例中,孔径对包括比一第二孔径对更接近于排气端口的一第一孔径对,第一孔径对的距离大于第二孔径对的距离。在沿着泵浦衬套的内圆周表面量测的各别孔径对与排气端口之间的一距离增加时,孔径对的邻接孔径之间的距离以一规则间隔减少。

前述内容概述若干实施例的特征,使得熟悉此项技术者可更好地理解本揭示案的态样。熟悉此项技术者应了解,他们可容易地将本揭示案用作设计或修改其他制程及结构的基础,以用于实行相同目的及/或达成本文引入的实施例的相同优点。熟悉此项技术者亦应认识到此类等效构造不脱离本揭示案的精神及范畴,且他们可在不脱离本揭示案的精神及范畴的情况下在本文中做出各种变化、置换及变更。

- 化学气相沉积设备、泵浦衬套及化学气相沉积方法

- 化学气相沉积设备的安装方法及化学气相沉积设备