一种水泥熟料及水泥熟料的加工工艺

文献发布时间:2023-06-19 10:21:15

技术领域

本发明水泥熟料加工技术领域,具体的说是一种水泥熟料及水泥熟料的加工工艺。

背景技术

水泥熟料是以石灰石、粘土和铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品,在水泥工业中,最常用的硅酸盐水泥熟料主要化学成分为氧化钙、二氧化硅和少量的氧化铝和氧化铁;主要矿物组成为硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙;工人在水泥熟料使用过程中,由于水泥熟料为颗粒状,故会产生大量水泥粉尘,水泥灰尘会吸入人体内,最后存留在肺内并固化,进而会堵塞肺泡形成矽肺病,影响工作人员的健康,严重时还会致命。

现有技术中也出现了一些关于水泥熟料及水泥熟料的加工工艺的技术方案,如申请号为CN201910444974.1的一项中国专利公开了一种水泥熟料加工工艺及水泥熟料,该技术方案包括如下操作步骤:1.生料的预处理:配制生料、均化生料、生料预热及预分解;2.熟料烧成:向回转窑内喂入混合燃料,将窑内温度控制在1100-1300℃;将步骤1中预分解后的生料送入回转窑,烧结10-20min,经篦冷机冷却后生成熟料;所述混合燃料包括重量配比为0.2-0.5:1-1.5:2-5的竹屑、木屑和煤粉;采用该技术方案的加工工艺,可以降低熟料的烧结温度、缩短烧结时间、相对减少了煤粉用量,降低了能耗;但是该技术方案并没有从根本上考虑水泥熟料在使用过程中对人体的危害,使得工人长期使用时影响工人的健康,从而造成了该方案的局限性。

鉴于此,为了克服上述技术问题,本发明提出了一种水泥熟料及水泥熟料的加工工艺,采用了特殊的水泥熟料结构,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,本发明提出的一种水泥熟料及水泥熟料的加工工艺,水泥熟料通过加工设备制成块状,从而减少了水泥熟料在使用过程中产生粉尘的量,进而保护了环境和人体的健康,同时使得本发明还具有运输和取用方便的特点,通过在水泥熟料制备过程中充入二氧化碳形成气孔,提高了水泥熟料与水混合的效率,使得建筑材料的制备效率得到提高。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种水泥熟料,所述水泥熟料通过加工设备制成块状,水泥熟料在制备过程中充入二氧化碳形成气孔,水泥熟料由以下按照重量份的原料组成:石灰石100-110份、菱镁矿40-50份、水性树脂30-40份、电石渣20-26份、黄沙岩4-6份、粘土2.5-4.5份、煤矸石1.5-3份、玻璃渣1-2份、钒渣0.2-0.5份和稳定剂0.1-0.2份;所述电石渣、钒渣和玻璃渣规格均为30-60目;所述水泥熟料储存环境为干燥和通风;

使用时,工人在水泥熟料使用过程中,由于水泥熟料为颗粒状,故会产生大量水泥粉尘,水泥灰尘会吸入人体内,最后存留在肺内并固化,进而会堵塞肺泡形成矽肺病,影响工作人员的健康,严重时还会致命;因此本发明中通过将水泥熟料做成块状,使得工人在水泥熟料过程中取用方便,并且在取用水泥熟料过程中,减小了水泥熟料产生的粉尘,同时将每个块状的水泥熟料做成质量相同,便于工作人员调节物料比例,当水与水泥熟料接触后,水泥熟料中的水性树脂遇水快速融化,使得块状的水泥熟料松散成颗粒状,生石灰中的碳酸钙与水反应产生大量热量,进一步提高了水性树脂的活性,使得水性树脂快速溶解在水内,使得水泥熟料更好得与水混合,通过将水泥熟料的内壁设置有气孔,增大了水与水泥熟料的接触面积,从而提高了水泥熟料与水的混合效率;通过加入水性树脂,提高了成型后的建筑材料的粘合力;菱镁矿中含有大量氧化镁和碳酸镁,是建筑行业中的材料主要成分;黄沙岩中含有丰富的氧化物,能够提高水泥熟料的强度,钒渣矿物相成分主要由钒铁尖晶石、铁橄榄石、石英、金属铁组成,黏土是含沙粒很少、有黏性的土壤,水分不容易从中通过才具有较好的可塑性;通过加入稳定剂,提高了水泥熟料整体的稳定性;煤矸石中主要成分是Al2O3、SiO2,另外还含有数量不等的Fe2O3、CaO、MgO、Na2O、K2O、P2O5、SO3和微量稀有元素,为水泥熟料的强度提供了有利条件;玻璃渣中含有多种无机矿物,进一步提高了水泥熟料的强度;本发明的水泥熟料通过加工设备制成块状,从而减少了水泥熟料在使用过程中产生粉尘的量,进而保护了环境和人体的健康,同时使得本发明还具有运输和取用方便的特点,通过在水泥熟料制备过程中充入二氧化碳形成气孔,提高了水泥熟料与水混合的效率,使得建筑材料的制备效率得到提高。

一种水泥熟料的加工工艺,该加工工艺适用于上述的水泥熟料,该加工工艺的步骤如下:

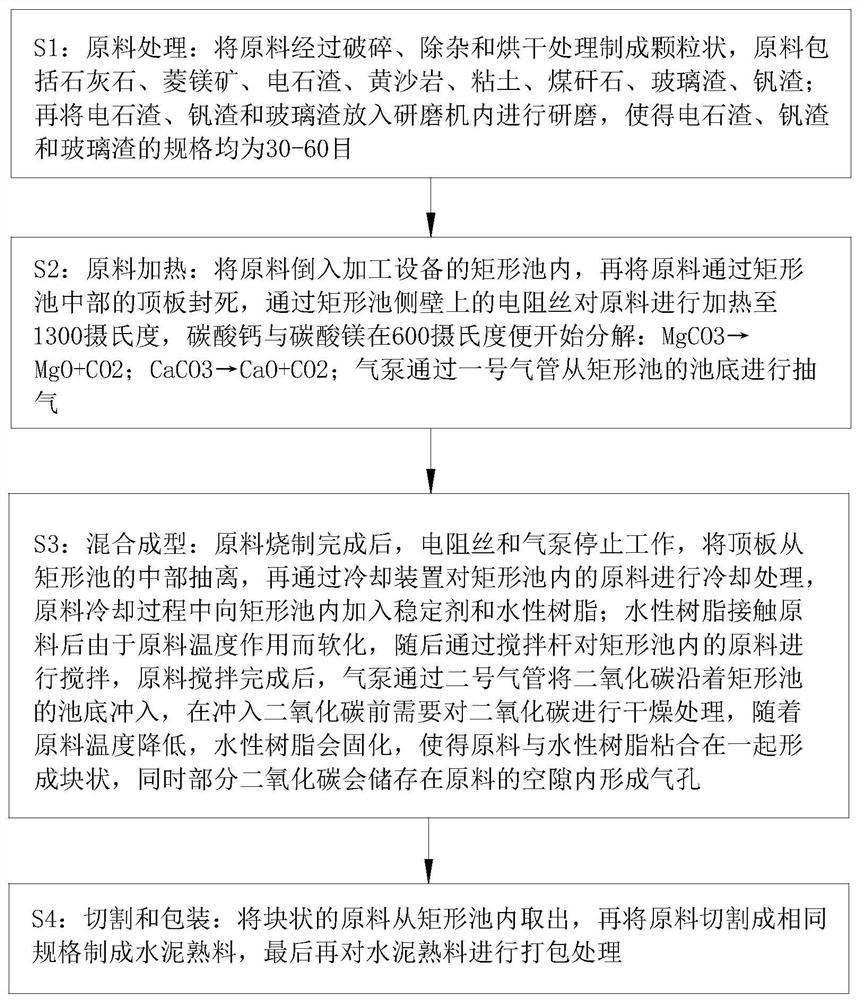

S1:原料处理:将原料经过破碎、除杂和烘干处理制成颗粒状,原料包括石灰石、菱镁矿、电石渣、黄沙岩、粘土、煤矸石、玻璃渣、钒渣;再将电石渣、钒渣和玻璃渣放入研磨机内进行研磨,使得电石渣、钒渣和玻璃渣的规格均为30-60目;破碎过程要比粉磨过程经济而方便,通过对电石渣、钒渣和玻璃渣进行研磨,提高了原料粒子之间的紧密性;通过对原料进行烘干处理,提高了原料的保存周期和品质;

S2:原料加热:将原料倒入加工设备的矩形池内,再将原料通过矩形池中部的顶板封死,通过矩形池侧壁上的电阻丝对原料进行加热至1300摄氏度,碳酸钙与碳酸镁在600摄氏度便开始分解:MgCO3→MgO+CO2;CaCO3→CaO+CO2;气泵通过一号气管从矩形池的池底进行抽气;通过对原料进行加热,进一步将原料的水分去除,防止后期水分与氧化钙反应造成水泥熟料失效,碳酸盐受热分解后,原料中的主要矿物发生固相反应;

S3:混合成型:原料烧制完成后,电阻丝和气泵停止工作,将顶板从矩形池的中部抽离,再通过冷却装置对矩形池内的原料进行冷却处理,原料冷却过程中向矩形池内加入稳定剂和水性树脂;水性树脂接触原料后由于原料温度作用而软化,随后通过搅拌杆对矩形池内的原料进行搅拌,原料搅拌完成后,气泵通过二号气管将二氧化碳沿着矩形池的池底冲入,在冲入二氧化碳前需要对二氧化碳进行干燥处理,随着原料温度降低,水性树脂会固化,使得原料与水性树脂粘合在一起形成块状,同时部分二氧化碳会储存在原料的空隙内形成气孔;通过对原料进行冷却处理,使得原料的内部应力增强,进而提高了原料的力学性能;搅拌杆对原料搅拌的同时也对原料具有破碎作用,使得原料呈颗粒状;通过在原料中加入水性树脂,减少了水泥熟料在生产过程中粉尘产生的量;通过在冲入二氧化碳前对二氧化碳进行干燥处理,从而防止二氧化碳内的水分会重新进入原料内,造成原料失效;

S4:切割和包装:将块状的原料从矩形池内取出,再将原料切割成相同规格制成水泥熟料,最后再对水泥熟料进行打包处理;通过将原料切割成相同规格,从而使得工人无需在使用前对水泥熟料进行称重,从而大大提高了工人的工作效率。

进一步的,所述顶板在1300摄氏度不融化,顶板的材料优选为钨,顶板的厚度不超过2mm;通过将顶板的材料由钨制成,从而防止顶板在原料加热过程中顶板融化,同时将顶板的厚度不超过2mm,使得顶板具有一定的弹性,防止原料受热膨胀后将顶板挤变形,造成顶板无法从矩形池的中部抽出的现象,进而影响水泥熟料的加工。

进一步的,在S3混合成型中,气泵内二氧化碳的温度为150-160摄氏度,水性树脂加入原料时原料的温度为150-160摄氏度;通过控制水性树脂加入原料时原料的温度,防止原料温度过高造成水性树脂燃烧的现象,通过控制气泵内二氧化碳内的温度,使得二氧化碳维持水性树脂的温度,从而防止原料冷却过快造成水性树脂在没有均匀混合前便固化,影响水泥熟料的品质。

进一步的,在S4切割和包装中对原料的切割方法为水射流切割;水射流切割射出的水与水泥熟料接触时,水泥熟料中的水性树脂遇水融化,水性树脂融化后,使得切口松动,加快了切口的切割速度,同时切口处的氧化钙遇水反应生成氢氧化钙的过程中会产生大量热量,进一步加快了原料的切割速度,同时原料切口在切割后冷却干燥后固化,防止水泥熟料在运输途中切口出现松散的现象,提高了水泥熟料的品质。

进一步的,在S4切割和包装中对原料切割前通过保鲜膜将原料整体包裹,同时使得保鲜膜与原料贴合;通过在原料切割前将保鲜膜对原料进行包裹,使得切割产生的水流不会溅射到原料的其他位置,造成原料其他位置松散的现象,通过将保鲜膜与原料贴合,防止原料在水流的冲击下形状发生变形,进一步提高了原料在切割过程中的稳定性,进而提高了水泥熟料的完整性。

本发明的有益效果如下:

1.本发明的水泥熟料通过加工设备制成块状,从而减少了水泥熟料在使用过程中产生粉尘的量,进而保护了环境和人体的健康,同时使得本发明还具有运输和取用方便的特点,通过在水泥熟料制备过程中充入二氧化碳形成气孔,提高了水泥熟料与水混合的效率,使得建筑材料的制备效率得到提高。

2.本发明通过对原料进行冷却处理,使得原料的内部应力增强,进而提高了原料的力学性能;搅拌杆对原料搅拌的同时也对原料具有破碎作用,使得原料呈颗粒状;通过在原料中加入水性树脂,减少了水泥熟料在生产过程中粉尘产生的量;通过在冲入二氧化碳前对二氧化碳进行干燥处理,从而防止二氧化碳内的水分会重新进入原料内,造成原料失效。

3.本发明中的加工设备通过将顶板的材料由钨制成,从而防止顶板在原料加热过程中顶板融化,同时将顶板的厚度不超过2mm,使得顶板具有一定的弹性,防止原料受热膨胀后将顶板挤变形,造成顶板无法从矩形池的中部抽出的现象,进而影响水泥熟料的加工。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明中水泥熟料的加工工艺流程图;

图2是本发明中加工设备的简易图;

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图2所示,本发明所述的一种水泥熟料的加工工艺,该加工工艺的步骤如下:

S1:原料处理:将原料经过破碎、除杂和烘干处理制成颗粒状,原料包括石灰石、菱镁矿、电石渣、黄沙岩、粘土、煤矸石、玻璃渣、钒渣;再将电石渣、钒渣和玻璃渣放入研磨机内进行研磨,使得电石渣、钒渣和玻璃渣的规格均为30-60目;破碎过程要比粉磨过程经济而方便,通过对电石渣、钒渣和玻璃渣进行研磨,提高了原料粒子之间的紧密性;通过对原料进行烘干处理,提高了原料的保存周期和品质;

S2:原料加热:将原料倒入加工设备的矩形池内,再将原料通过矩形池中部的顶板封死,通过矩形池侧壁上的电阻丝对原料进行加热至1300摄氏度,碳酸钙与碳酸镁在600摄氏度便开始分解:MgCO3→MgO+CO2;CaCO3→CaO+CO2;气泵通过一号气管从矩形池的池底进行抽气;通过对原料进行加热,进一步将原料的水分去除,防止后期水分与氧化钙反应造成水泥熟料失效,碳酸盐受热分解后,原料中的主要矿物发生固相反应;

S3:混合成型:原料烧制完成后,电阻丝和气泵停止工作,将顶板从矩形池的中部抽离,再通过冷却装置对矩形池内的原料进行冷却处理,原料冷却过程中向矩形池内加入稳定剂和水性树脂;水性树脂接触原料后由于原料温度作用而软化,随后通过搅拌杆对矩形池内的原料进行搅拌,原料搅拌完成后,气泵通过二号气管将二氧化碳沿着矩形池的池底冲入,在冲入二氧化碳前需要对二氧化碳进行干燥处理,随着原料温度降低,水性树脂会固化,使得原料与水性树脂粘合在一起形成块状,同时部分二氧化碳会储存在原料的空隙内形成气孔;通过对原料进行冷却处理,使得原料的内部应力增强,进而提高了原料的力学性能;搅拌杆对原料搅拌的同时也对原料具有破碎作用,使得原料呈颗粒状;通过在原料中加入水性树脂,减少了水泥熟料在生产过程中粉尘产生的量;通过在冲入二氧化碳前对二氧化碳进行干燥处理,从而防止二氧化碳内的水分会重新进入原料内,造成原料失效;

S4:切割和包装:将块状的原料从矩形池内取出,再将原料切割成相同规格制成水泥熟料,最后再对水泥熟料进行打包处理;通过将原料切割成相同规格,从而使得工人无需在使用前对水泥熟料进行称重,从而大大提高了工人的工作效率。

作为本发明的一种实施方式,所述顶板在1300摄氏度不融化,顶板的材料优选为钨,顶板的厚度不超过2mm;通过将顶板的材料由钨制成,从而防止顶板在原料加热过程中顶板融化,同时将顶板的厚度不超过2mm,使得顶板具有一定的弹性,防止原料受热膨胀后将顶板挤变形,造成顶板无法从矩形池的中部抽出的现象,进而影响水泥熟料的加工。

作为本发明的一种实施方式,在S3混合成型中,气泵内二氧化碳的温度为150-160摄氏度,水性树脂加入原料时原料的温度为150-160摄氏度;通过控制水性树脂加入原料时原料的温度,防止原料温度过高造成水性树脂燃烧的现象,通过控制气泵内二氧化碳内的温度,使得二氧化碳维持水性树脂的温度,从而防止原料冷却过快造成水性树脂在没有均匀混合前便固化,影响水泥熟料的品质。

作为本发明的一种实施方式,在S4切割和包装中对原料的切割方法为水射流切割;水射流切割射出的水与水泥熟料接触时,水泥熟料中的水性树脂遇水融化,水性树脂融化后,使得切口松动,加快了切口的切割速度,同时切口处的氧化钙遇水反应生成氢氧化钙的过程中会产生大量热量,进一步加快了原料的切割速度,同时原料切口在切割后冷却干燥后固化,防止水泥熟料在运输途中切口出现松散的现象,提高了水泥熟料的品质。

作为本发明的一种实施方式,在S4切割和包装中对原料切割前通过保鲜膜将原料整体包裹,同时使得保鲜膜与原料贴合;通过在原料切割前将保鲜膜对原料进行包裹,使得切割产生的水流不会溅射到原料的其他位置,造成原料其他位置松散的现象,通过将保鲜膜与原料贴合,防止原料在水流的冲击下形状发生变形,进一步提高了原料在切割过程中的稳定性,进而提高了水泥熟料的完整性。

实施例1:

一种水泥熟料,所述水泥熟料通过加工设备制成块状,水泥熟料在制备过程中充入二氧化碳形成气孔,水泥熟料由以下按照重量份的原料组成:石灰石100份、菱镁矿40份、水性树脂30份、电石渣20份、黄沙岩4份、粘土2.5份、煤矸石1.5份、玻璃渣1份、钒渣0.2份和稳定剂0.1份;所述电石渣、钒渣和玻璃渣规格均为30目;所述水泥熟料储存环境为干燥和通风。

实施例2

一种水泥熟料,所述水泥熟料通过加工设备制成块状,水泥熟料在制备过程中充入二氧化碳形成气孔,水泥熟料由以下按照重量份的原料组成:石灰石105份、菱镁矿45份、水性树脂35份、电石渣23份、黄沙岩5份、粘土3.5份、煤矸石2.3份、玻璃渣1.5份、钒渣0.35份和稳定剂0.15份;所述电石渣、钒渣和玻璃渣规格均为50目;所述水泥熟料储存环境为干燥和通风。

实施例3

一种水泥熟料,所述水泥熟料通过加工设备制成块状,水泥熟料在制备过程中充入二氧化碳形成气孔,水泥熟料由以下按照重量份的原料组成:石灰石110份、菱镁矿50份、水性树脂40份、电石渣26份、黄沙岩6份、粘土4.5份、煤矸石3份、玻璃渣2份、钒渣0.5份和稳定剂0.2份;所述电石渣、钒渣和玻璃渣规格均为60目;所述水泥熟料储存环境为干燥和通风。

实验验证为了检验本发明水泥熟料的使用效果,将本发明中水泥熟料的加工工艺应用于甲工厂作为实验组,在甲工厂生产水泥熟料一个月期间,对甲工厂的10名工人进行调研,同时对甲工厂的可吸入颗粒物进行检测,再对甲工厂的10名工人的口罩使用情况进行统计;对现有的生产水泥熟料的乙工厂进行调研,调研项目同甲工厂,具体数据如下:

实验组:

表格一

由表格一可得:

甲工厂按照本发明的水泥熟料加工工艺,可吸入颗粒物在219μg/m

对照组:

表格二

注:5号工人未按照乙工厂的要求进行跟换口罩,使得肺部感染严重,已在医院就诊;

由表格二可得:

乙工厂可吸入颗粒物在417μg/m

本发明的水泥熟料通过加工设备制成块状,从而减少了水泥熟料在使用过程中产生粉尘的量,进而保护了环境和人体的健康,同时使得本发明还具有运输和取用方便的特点,使得本发明具有广阔的市场前景。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内;本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种水泥熟料及水泥熟料的加工工艺

- 一种水泥熟料加工工艺及水泥熟料