聚酯低密度聚乙烯药用包装袋

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及包装袋领域,具体涉及一种聚酯低密度聚乙烯药用包装袋以及相关加工方法。

背景技术

包装袋是指用于包装各种用品的袋子,使货物在生产流通过程中方便运输,容易存储。在医药方面包装袋主要是用于包装药品,方便批量或定量药包的运输。

对药物进行包装的包装袋相比对其他物品进行包装的包装袋,由于药物直接关系到生命健康,因此对药物包装的包装袋的性能要求极高,尤其是在阻湿性方面,现目前常规的包装袋的阻湿性不是很好,这样用它来包装药物时,药物容易吸潮,从而缩短了药物的存放周期。

发明内容

本发明意在提供聚酯低密度聚乙烯药用包装袋,以提高药物包装袋的性能。

为达到上述目的,本发明采用如下技术方案:聚酯低密度聚乙烯药用包装袋,包括粘合剂、位于包装袋表层的聚酯薄膜和位于包装袋内层的聚乙烯薄膜,聚酯薄膜和聚乙烯薄膜通过粘合剂复合在一起。

本方案的原理及优点是:聚酯薄膜(PET薄膜)是一种性能比较全面的包装薄膜,其透明性好,有光泽,具有良好的气密性和保香性,防潮性较好,PET薄膜的机械性能优良,其强韧性是所有热塑性塑料中最好的,抗张强度和抗冲击强度比一般薄膜高得多,且挺力好,尺寸稳定,适于印刷、纸袋等二次加工。PET薄膜还具有优良的耐热、耐寒性和良好的耐化学药品性和耐油性。

聚乙烯薄膜(LDPE薄膜)具有良好的柔软性、延伸性、电绝缘性、透明性、易加工性和一定的透气性。其化学稳定性能较好,耐碱、耐一般有机溶剂。

本方案中,通过将聚酯薄膜和聚乙烯薄膜通过粘合剂复合而成的膜不但适用性能好,便于包装,在阻湿性能方面也很优秀,且材质轻便,耐药性优良,能够有效的保证药品的质量。

优选的,作为一种改进,还包括油墨;聚酯薄膜、聚乙烯薄膜、粘合剂和油墨的质量百分比分别为:52.64%、34.47%、7.28%和5.60%。由此,通过油墨在包装袋上印上图案或者文字等,使得包装袋的外观更加的美观。

优选的,作为一种改进,粘合剂为聚氨酯胶粘剂。聚氨酯胶粘剂具备优异的抗剪切强度和抗冲击特性,适用于各种结构性粘合领域,并具备优异的柔韧特性。故使用聚氨酯胶粘剂作为粘合剂,生产的包装袋的质量更好。

优选的,作为一种改进,包括如下制备步骤:

A、物料准备:取聚酯薄膜、聚乙烯薄膜、粘合剂和油墨,对物料进行紫外线消毒;通过紫外线消毒,能够对物料上的病菌进行消除;

B、称量、配料:按照聚酯薄膜、聚乙烯薄膜、粘合剂和油墨的质量百分比进行称量、配料;

C、印刷工序:对聚酯薄膜在印刷装置上进行印刷,印刷装置上遂道的烘干温度控制在50-80℃之间;由此,将烘干的温度控制50-80℃之间,使得油墨印在薄膜上质量较好;

D、复合工序:将聚酯薄膜和聚乙烯薄膜通过粘合剂复合在一起;

E、固化工序:固化温度控制在45-55℃左右,固化时间为36小时;通过上述固化参数的设置,使得固化的效果更好,包装袋更加的柔韧,同时也增加了聚酯薄膜和聚乙烯薄膜的二者之间附着力,包装袋的质量更好;

F、分切工序:使用分切机对步骤E中形成的产品进行分切。

优选的,作为一种改进,步骤A中,紫外线消毒的紫外线波长为240-280nm,灯距离物料的照射距离1米,时间为30分钟。由此,通过上述消毒参数的设置,能够使物料的消毒效果得到保障。

优选的,作为一种改进,步骤D中,使用干式复合工艺将聚酯薄膜和聚乙烯薄膜复合在一起。干式复合工艺就是把粘合剂涂布到一层薄膜上,经过烘箱干燥,再与另一层薄膜热压贴合成复合薄膜的工艺。它适用于各种基材薄膜,基材选择自由度高,可生产出各种优异性能的复合膜,如耐热、耐油、高阻隔、耐化学性薄膜等,因此使用这种工艺生产出来的薄膜的质量更好。

附图说明

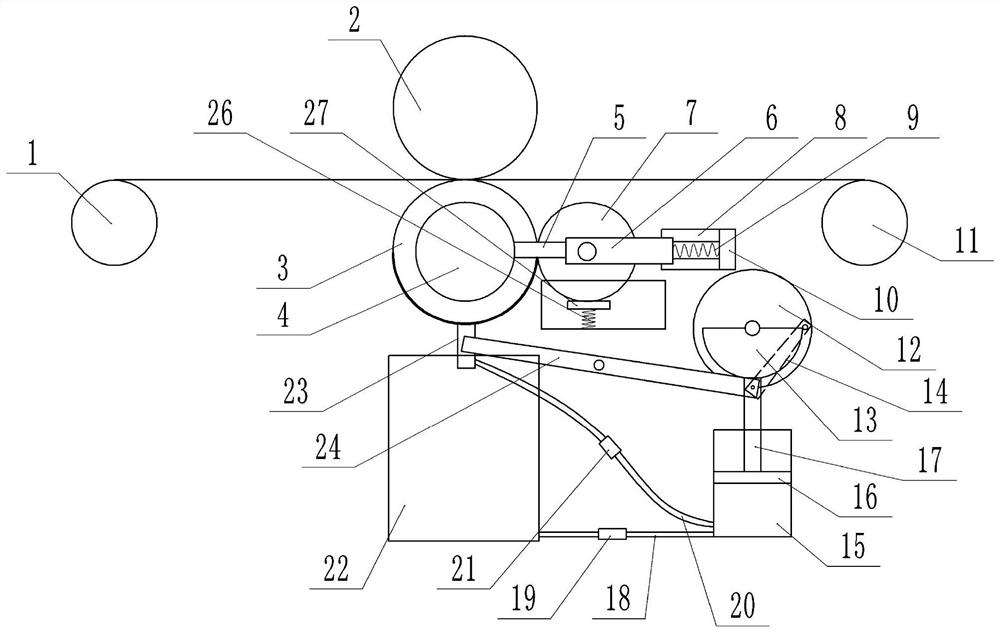

图1为实施例2中印刷装置的正视图。

图2为图1中印刷辊的侧视图。

图3为展开的包装袋的示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:收卷辊1、压印滚筒2、印版滚筒3、转动轴4、相抵杆5、辊架6、清洗辊7、固定架8、第一压簧9、固定块10、释放辊11、转盘12、凸轮13、连杆14、活塞缸15、活塞16、活塞杆17、进墨管18、第一单向阀19、出墨管20、第二单向阀21、油墨池22、上墨块23、杠杆24、弧形槽25、第二压簧26、清洗块27、透明侧28、非透明侧29。

实施例1

聚酯低密度聚乙烯药用包装袋,包括内层和表层两层。其中,表层为聚酯薄膜,内层为聚乙烯薄膜。还包括油墨和粘合剂,聚酯薄膜和聚乙烯薄膜通过粘合剂(粘合剂为聚氨酯胶粘剂)复合在一起,聚酯薄膜、聚乙烯薄膜、粘合剂和油墨的质量百分比分别为:52.64%、34.47%、7.28%和5.60%,具体到本实施例中,按基材膜厚度12um,每10平方米所需物料质量计算,聚酯薄膜、聚乙烯薄膜、粘合剂和油墨的重量分别为:168g、110g、23.23g和17.89g。

聚酯低密度聚乙烯药用包装袋的制备过程如下:

A、物料准备:取聚酯薄膜、聚乙烯薄膜、粘合剂和油墨,脱外包室用湿润抹布擦净外包灰尘后,脱去外包,对物料进行紫外线消毒;紫外线消毒的紫外线波长为240-280nm,灯距离物料的照射距离1米,时间为30分钟;通过紫外线消毒,能够对物料上的病菌进行消除;

B、称量、配料:按照聚酯薄膜、聚乙烯薄膜、粘合剂和油墨的质量百分比进行称量、配料;

C、印刷工序:对聚酯薄膜在印刷装置上进行印刷,印刷装置上遂道的烘干温度控制在50-80℃之间;

D、复合工序:将聚酯薄膜和聚乙烯薄膜通过粘合剂复合在一起;本实施例中的复合工序使用的是干式复合工艺;

E、固化工序:固化温度控制在45-55℃左右,固化时间为36小时;同时,检查固化室温温控是否符合要求,每隔2小时观察一次并做好温度读数记录;检查固化后复合膜表面有无起泡、发皱、起层等问题,并做好记录;

F、分切工序:使用分切机对步骤E中形成的产品进行分切,分切完成后,进行装袋、装箱、入库等操作。

实施例2

结合图3所示,药用包装袋包括两个侧面,其中一个侧面是透明侧28,另一侧是非透明侧29,这样通过包装袋一侧的透明侧28能够看清包装袋内装的药物,便于消费者选购,包装袋的非透明侧29用于印刷一些图案和文字,从而使得包装袋比较美观。现目前的薄膜印刷工序通常是采用凹版印刷工艺完成,所谓的凹版印刷就是使整个印版表面涂满油墨,然后用特制的刮墨机构,把空白部分的油墨去除干净,使油墨只存留在图文部分的网穴之中,再在较大的压力作用下,将油墨转移到承印物表面,获得印刷品,其中刮墨机构将印版空白部位的油墨去除后,印版的空白部位与薄膜接触时,由于印版的空白部位不含油墨,从而使得薄膜上不会印上油墨,形成包装袋的透明侧28,而印版上含有油墨的部分,在较大的压力作用下,将油墨转移到薄膜上,从而形成了包装袋的非透明侧29。但是通过凹版印刷存在以下缺点:由于印版需要与刮墨机构接触,刮墨机构长时间对印版进行刮墨,若刮墨机构与印版之间的角度调节的不合适,会使得印版上被刮出划痕,从而影响了印版的使用寿命,若印版上的划痕较为严重,使得薄膜上有刮墨刀的痕迹,从而影响了印刷品的质量。

为了解决上述技术问题,结合图1和图2所示,本实施例在印刷工序中使用如下结构的印刷装置,包括机架、印版滚筒3和压印滚筒2,印版滚筒3和压印滚筒2均转动连接在机架上,压印滚筒2位于印版滚筒3的上方,印版滚筒3的圆周侧壁上包括空白区和印刷区,图1中印版滚筒3上边缘的加粗部分的弧线代表的印刷区,印刷区上设有印刷图案,其他的弧线代表的为空白区,印版滚筒3的左、右两侧分别为收卷辊1和释放辊11,收卷辊1和释放辊11之间缠绕有薄膜,薄膜从压印滚筒2和印版滚筒3之间穿过。印版滚筒3和释放辊11之间设有清洗辊7,清洗辊7的表面粘接有清洗棉,清洗辊7间歇与印版滚筒3的空白区相贴,清洗辊7的外侧设有辊架6,清洗辊7转动连接在辊架6上,辊架6的右侧设有通过螺钉固定在机架上的固定架8,辊架6通过滑块和滑槽的方式横向滑动连接在固定架8上,固定架8的右端焊接有固定块10,辊架6的右端和固定块10之间连接有第一压簧9。清洗辊7的下方设有清洗池,清洗辊7的底部位于清洗池中,清洗池中设有与清洗辊7的底部相抵的清洗块27,清洗块27为橡胶制成,清洗块27和清洗池的底部之间连接有第二压簧26。

结合图2所示,印版滚筒3的两端上同轴焊接有转动轴4,转动轴4的圆周侧面上设有弧形槽25,弧形槽25所对应的圆心角与印版滚筒3的空白区所对应的圆心角重合,辊架6的左端上焊接有相抵杆5,相抵杆5的左端与转动轴4的圆周侧面相抵,在转动轴4转动过程中,相抵杆5的左端能够抵入到转动轴4的弧形槽25中。印版滚筒3的下方设有油墨池22,油墨池22中装有油墨,油墨池22的顶端与印版滚筒3相对,油墨池22的顶端设有开口,机架上通过销轴转动连接有杠杆24,杠杆24的转动连接部位上设有扭簧,杠杆24的左端通过螺钉固定有上墨块23,上墨块23为海绵块,油墨池22的顶端的右侧设有用于使杠杆24左端上、下摆动的缺口,这样杠杆24不会受到油墨池22右侧壁阻碍而无法摆动。机架上转动连接有位于杠杆24右端上方的凸轮13,凸轮13的凸出端与杠杆24的右端间歇性相抵,凸轮13上同轴焊接有转盘12,转盘12的下方设有通过螺钉固定在机架上的活塞缸15,活塞缸15中竖向滑动连接有活塞16,活塞16的顶端焊接有活塞杆17,活塞杆17的顶端和转盘12的偏心部位上连接有连杆14,连杆14的两端转动连接在活塞杆17和转盘12的偏心部位上。活塞缸15的底端和油墨池22的底端之间连接有进墨管18,进墨管18上设有用于使油墨单向进入到活塞缸15中的第一单向阀19,活塞缸15的底端和上墨块23之间连接有出墨管20,出墨块上设有用于使油墨从活塞缸15中单向流出的第二单向阀21。机架上设有用于驱动释放辊11、收卷辊1、压印滚筒2、印版滚筒3和凸轮13转动的驱动机构,驱动机构可以为电机。

在印刷工序中,使收卷辊1、印版滚筒3逆时针转动,使压印滚筒2顺时针转动,使凸轮13转动。收卷辊1转动时,收卷辊1向左拉动薄膜移动,释放辊11将薄膜释放开,从而使得薄膜从右向左从压印滚筒2和印版滚筒3之间通过。同时,转盘12转动,转盘12通过连杆14带动活塞杆17竖向往复移动,活塞杆17带动活塞16竖向往复移动,活塞16向上移动时,活塞16通过进墨管18将油墨池22中的油墨吸入到活塞缸15中,当活塞16向下移动时,活塞16将活塞缸15中的油墨通过出墨管20压入到上墨块23上,从而实现了给上墨块23上墨。

本实施例中印版滚筒3转动,将油墨间歇性印刷在薄膜上,具体的间歇印刷过程为:通过调节凸轮13的转速,控制杠杆24的摆动频率和印版滚筒3的转动频率相适应,当印版滚筒3的印刷区移动到印版滚筒3的底部时,此时凸轮13与杠杆24的右端相抵,杠杆24的左端向上翘起,上墨块23与印版滚筒3底部的印刷区相抵,同时活塞16向下移动,活塞16筒中的油墨通过出墨管20进入的上墨块23上,上墨块23给印版滚筒3的印刷区上墨。同时,印版滚筒3的空白区与薄膜相贴,由于空白区上不含有墨水,从而使得薄膜上不会上墨。随着印版滚筒3的转动,当印刷区转动到薄膜处时,印刷区给薄膜上墨,薄膜在压印滚筒2的压力作用下,从而使得薄膜刷上油墨。同时印版滚筒3的印刷区转动到印版滚筒3的底部,此时,凸轮13不再与杠杆24的右端相抵,杠杆24在扭簧的作用下逆时针摆动,杠杆24的左端向下移动,上墨块23向下移动而不与印版滚筒3接触,从而不会给印版滚筒3的空白区上墨,使得印版滚筒3的空白区不会粘上墨水,并且活塞16此时向上移动,活塞缸15将油墨池22中的油墨通过进墨管18吸入到活塞缸15中。由此,通过薄膜的不断向左移动,随着印版滚筒3的不断转动,从而实现了给薄膜的间歇上墨,使得薄膜上形成透明侧28和非透明侧29。通过本实施例,无需在印版滚筒3上涂上油墨后再使用刮刀将印版滚筒3上的油墨刮掉,减少了对印版滚筒3的刮伤,避免了薄膜上留下刮痕印记等,有利于提高薄膜的质量,相比以前的薄膜生产工艺,薄膜的次品率降低了38%左右,大大提高了薄膜的生产质量。

另外,虽然上墨块23将油墨涂抹到印版滚筒3的印刷区,印版滚筒3的空白区不会涂上油墨,但是在印版滚筒3转动过程中,由于油墨具有一定的流动性,难免会有油墨从印刷区流动到空白区上,从而使得空白区上粘上油墨,使得薄膜的透明侧28会留下少量的墨迹,影响了薄膜的印刷质量。为了解决这个技术问题,本实施例中在印版滚筒3转动过程中,当印版滚筒3的空白区经过清洗辊7时,辊架6在第一压簧9的压力作用下使得相抵杆5插入到转动轴4的弧形槽25中,辊架6向左移动,清洗辊7与印版滚筒3的空白区接触,清洗辊7对印版滚筒3的空白区进行擦洗,清洗辊7能够将空白区上的少量油墨擦掉,从而使得印版滚筒3的空白区比较干净,使得印版滚筒3的空白区移动到薄膜处时,避免了空白区具有油墨而使得薄膜上的透明侧28上具有墨迹,提高了印刷的质量。同时,清洗辊7在对印版滚筒3的空白处清洗过程中,清洗辊7在摩擦力的作用下在辊架6上发生顺时针转动,当清洗辊7转动到清洗池中后,清洗池中的清洗块27对清洗辊7的表面进行清洗,从而使得清洗辊7的自动清洗,清洗辊7能够重复的多次使用,有利于保证清洗辊7对印版滚筒3空白区的清洗质量。

当印版滚筒3的印刷区移动到清洗辊7处时,此时相抵杆5从转动轴4的弧形槽25中移出,相抵杆5向右移动推动辊架6,辊架6向右移动对第一压簧9进行挤压,辊架6带动清洗辊7向右移动,从而使得清洗辊7远离印版滚筒3,清洗辊7和印版滚筒3之间具有间隙,避免了清洗辊7将印版滚筒3印刷区上的油墨擦掉,印刷区能够将油墨正常的印刷到薄膜上。

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 聚酯低密度聚乙烯药用包装袋

- 一种环保改性聚酯聚氯乙烯、低密度聚乙烯固体药用复合硬片