一种铁路车辆变轨距方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明属于铁路车辆技术领域,尤其涉及一种铁路车辆变轨距方法。

背景技术

随着全球经济一体化的飞速发展,跨国间的客货运输在近年来增长迅速,然而由于各国铁路的轨距不同,从而给跨国间的铁路运输造成严重的阻碍,解决不同轨距之间的运输问题具有重大意义。

现有技术中,解决不同轨距的铁路联运问题的措施主要有统一线路、转运、交换走行部以及采用变轨距转向架四种,其中现行比较普遍的措施是采用转运和交换走行部的方法,需占用较大的场地和人力配合,且变轨效率较低。统一线路的方法能从根本上解决轨距差异问题,但投入成本高和建设周期长。变轨距转向架技术是通过特殊的机构调整车轮内侧距,适应不同轨距的一种技术,在变轨效率上有较大优势。

目前,国际上铁路货车主要的变轨距转向架技术的基本原理都大同小异,均是在车轮与车轴之间增加了一套锁紧机构,正常运行时通过锁紧机构使车轮和车轴之间不发生相对运动;通过变轨距枢纽时,锁紧机构的释放机构与地面变轨设备触碰,使锁紧机构处于松开状态,当车轮在地面设备的作用下沿车轴轴向方向移动,直至到达能适应新轨距的位置上时,锁紧机构的释放机构与地面变轨设备脱离,锁紧机构重新锁紧。

上述变轨距转向架技术存在一定的技术局限性,其轮对锁紧机构控制着车轮的锁紧和释放,在长期变轨动作后,其锁紧机构的磨损将直接影响车辆运行品质,需要频繁的维护来保证其机构可靠性,其可靠性和服役性还有待提高。

发明内容

针对上述现有技术存在的问题,本发明提供一种铁路车辆变轨距方法,以实现高效率高可靠性的变轨距铁路运输。

本发明的技术方案为:

一种铁路车辆变轨距方法,所述方法包括:

操作铁路车辆停靠在不同轨距铁路之间的枢纽;

将铁路车辆通过车辆支撑单元临时支撑;

快速拆卸铁路车辆上的轮轴组成;

调取适应目的地对应轨距铁路的轮轴组成,并快速将适应目的地对应轨距铁路的轮轴组成安装于铁路车辆上;

将铁路车辆转换至适应目的地对应轨距铁路的轮轴组成支撑。

进一步地,所述将铁路车辆通过车辆支撑单元临时支撑,具体包括:

所述车辆支撑单元设置在不同轨距铁路之间的枢纽处,当铁路车辆停靠在不同轨距铁路之间的枢纽时,所述铁路车辆的转向架的两侧的每个侧架组成的底部下方均设置有一个所述车辆支撑单元,通过操作所述车辆支撑单元同步顶升,使铁路车辆通过车辆支撑单元临时支撑。

进一步地,所述快速拆卸铁路车辆上的轮轴组成,具体包括:

当铁路车辆停靠在不同轨距铁路之间的枢纽时,所述铁路车辆的转向架的每个轮轴的两端的底部下方均设置有轮轴支架,所述轮轴支架设置在升降平台上,操作所述升降平台上升,带动所述轮轴支架升起,所述轮轴支架对接托住轮轴组成;

操作所述升降平台下降,带动所述轮轴支架下降,所述轮轴支架带动对接托住的轮轴组成下降,使轮轴组成脱离转向架。

更进一步地,所述快速拆卸铁路车辆上的轮轴组成之后,还包括:

所述轮轴支架下降至轮轴输送单元上后,所述轮轴支架和所述轮轴组成在所述轮轴传输单元的作用下送往轮轴库系统,所述轮轴库系统存储有不同轨距的轮轴组成。

进一步地,所述轮轴支架和所述轮轴组成输送至轮轴库系统后,对拆卸下的轮轴组成的规格及尺寸进行分类存放。

更进一步地,所述轮轴支架和所述轮轴组成输送至轮轴库系统后,对拆卸下的轮轴组成的规格及尺寸进行分类存放,具体包括:

当所述轮轴支架和所述轮轴组成输送至轮轴库系统后,通过轮轴检测单元对轮轴组成的尺寸及规格进行检测,以确定拆卸下的轮轴组成的尺寸及规格信息,轮轴检测单元将确定的信息传输给轮轴控制单元,轮轴控制单元根据轮轴组成的规格及尺寸进行分类,并控制轮轴传输单元再将轮轴组成分类存放于轮轴库系统中对应的轮轴存放单元中。

进一步地,所述调取适应目的地对应轨距铁路的轮轴组成,具体包括:

轮轴控制单元根据需求信息,控制轮轴传输单元从轮轴存放单元中提取出相应规格的轮轴组成,并通过轮轴检测单元对所选取的轮轴组成的规格进行检测;

若发现有超过规定的情况时,轮轴检测单元将不合格信息传输给枢纽的信息中心,并将不合格的轮轴组成传输至轮轴存放单元的待处理区;

若发现提取的轮轴组成符合需求信息所要求的规格时,通过轮轴传输单元,将所提取的带有轮轴支架的轮轴组成输送至升降平台上的安装轮轴组成的对应位置。

进一步地,所述快速将适应目的地对应轨距铁路的轮轴组成安装于铁路车辆上,具体包括:

操作升降平台,使升降平台和轮轴支架同步升起,将轮轴组成安装于铁路车辆的转向架上。

进一步地,所述将铁路车辆转换至适应目的地对应轨距铁路的轮轴组成支撑,具体包括:

操作车辆支撑单元下降,铁路车辆的重量转由适应目的地对应轨距铁路的轮轴组成支撑。

进一步地,所述轮轴组成包括车轴,所述车轴的轴向两端均设置有轮轴定位装置,每个所述轮轴定位装置均包括:

承载鞍,所述承载鞍的底部设置有第一定位开口,所述车轴的轴向端部设置在所述第一定位开口内,所述承载鞍的顶部设置有第一定位凹槽,所述承载鞍的侧部设置有第二定位凹槽;

定位块,所述定位块固定设置在所述构架上,所述定位块和所述承载鞍对应设置,所述定位块具有第一定位凸起,所述定位块的第一定位凸起可嵌设在对应的所述承载鞍的第一定位凹槽中;

所述侧架上设置有第二定位凸起,所述第二定位凸起可嵌设在对应的所述承载鞍的第二定位凹槽中;

当快速将适应目的地对应轨距铁路的轮轴组成安装于铁路车辆上时,轮轴组成落位时使承载鞍的第一定位凹槽与定位块的第一定位凸起实现横向自动对中,承载鞍上的第二定位凹槽与第二定位凸起实现纵向对中,使轮轴组成落位于正确范围之内。

本发明的有益效果是:

本发明公开了一种铁路车辆变轨距方法,车辆通过不同轨距铁路时,通过快速更换为能适应对应轨距的轮对组成,保留了既有传统铁路货车转向架轮对的成熟结构,检修维护均与既有传统铁路货车转向架轮对无区别,不会因现有变轨距转向架技术中轮对锁紧机构磨损松动后会对车辆运行可靠性产生影响,且不需要频繁对轮对锁紧机构进行维护,以实现高效率高可靠性的变轨距铁路运输。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本实施例的变轨距转向架的结构示意图;

图2为图1的俯视示意图;

图3为图1的侧视示意图;

图4为本实施例的制动装置的结构示意图;

图5为本实施例的轮对组成的结构示意图;

图6为具有轮轴定位装置的变轨距转向架与地面轮轴更换设备对接的结构示意图;

图7为本实施例的轮轴定位装置的拆分示意图;

图8为图7的剖面示意图;

图9为本实施例的轮轴定位装置另外一种实现方式的结构意图;

图10为本实施例的一种铁路车辆变轨距方法所运用的系统示意图;

图11为图10中的列车系统的布置示意图;

图12为图10中的轮轴库系统的布置示意图;

图13为图10中的卸装轮轴系统的布置示意图;

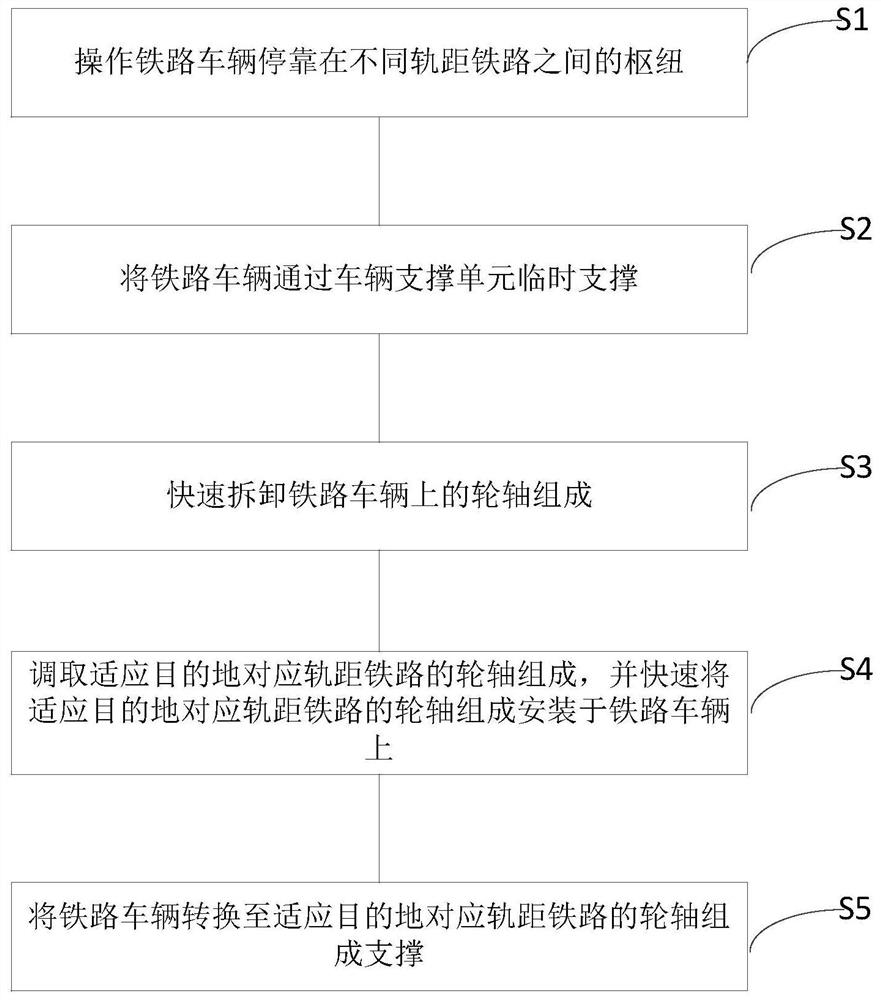

图14为本实施例的一种铁路车辆变轨距方法的流程示意图;

附图中:

1-轮对组成,11-车轮,12-车轴,13-轴盘,14-滚动轴承装置,2-轮轴定位装置,21-承载鞍,211-第一定位凹槽,212-第二定位凹槽,22-夹紧箍,23定位块,231第一定位凸起,24-螺栓,25-螺母,26-柔性件,27-第一连接板,28-第二连接板,3-侧架组成,31-第二定位凹槽,311-第二引导斜面,4-摇枕组成,41-摇枕,411-制动悬臂,5-制动装置,51-钳夹制动单元,6-下旁承,7-中央弹簧悬挂减振装置;

100-列车系统,110-车辆,111-转向架,120-机车,200-轮轴库系统,210-轮轴存放单元,220-轮轴传输单元,230-轮轴检测单元,240-轮轴控制单元,300-卸装轮轴系统,310-车辆支撑单元,320-升降平台,330-轮轴传输单元,331-轮轴支架,400-推送系统,410-拨车臂。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

本实施例公开了一种铁路车辆,其包括变轨距转向架。

图1为本实施例的变轨距转向架的结构示意图,图2为图1的俯视示意图,图3为图1的侧视示意图,结合图1-图3,本实施例的变轨距转向架包括两个轮对组成1、四套轮轴定位装置2、一件构架、一件摇枕组成4、一套制动装置5、两件下旁承6和两套中央弹簧悬挂减振装置7等组成,其中,本实施例的构架包括两个侧架组成3。

图4为本实施例的制动装置的结构示意图,结合图4,本实施例中制动装置5采用四套钳夹制动单元51,钳夹制动单元51采用螺栓组装于摇枕组成4中摇枕41的制动悬臂411上。

当然,本实施例也可以在两个两侧架组成3之间设置制动托梁,制动装置5采用螺栓组装于制动托梁上。

图5为本实施例的轮对组成的结构示意图,结合图5,本实施例的两个轮对组成1沿纵向相对设置在构架上,每个轮对组成1均包括车轴12以及固定压装在车轴12上的车轮11、轴盘13和滚动轴承装置14,车轮11、轴盘13和滚动轴承装置14均相对设置有两个,两个轴盘13设置在两个车轮11之间,两个滚动轴承装置14设置在两个车轮11外侧。

本实施例中,车轮11、轴盘13、滚动轴承装置14可采用过盈配合的方式进行压装在车轴12上,每种轨距配置一种轮对组成1尺寸规格,车轮11组装尺寸“B”与对应轨距相匹配,轴盘13组装尺寸“A”、滚动轴承装置14组装尺寸“C”,使所有规格的轮对组成1与转向架的安装接口一致,在不同轨距的轨道上行驶时装用对应规格的轮对组成1。

为了实现不同规格的轮对组成1的更换,本实施例的转向架还配置有轮轴定位装置,图6为具有轮轴定位装置的变轨距转向架与地面轮轴更换设备对接的结构示意图,图7为本实施例的轮轴定位装置的拆分示意图,图8为图7的剖面示意图,结合图6-图8,本实施例中,每个轮对组成的车轴的轴向两端均设置有轮轴定位装置2,每个轮轴定位装置2均包括承载鞍21以及定位块23,具体地:

本实施例中,承载鞍21的底部设置有第一定位开口,车轴12的轴向端部设置在第一定位开口内,承载鞍21的顶部设置有第一定位凹槽211,承载鞍21的侧部设置有第二定位凹槽212,而定位块23固定设置在同侧的侧架组成3上,定位块23和承载鞍21对应设置,定位块23具有第一定位凸起231,定位块23的第一定位凸起231可嵌设在对应的承载鞍21的第一定位凹槽211中,侧架组成3上设置有第二定位凸起31,第二定位凸起31可嵌设在对应的承载鞍21的第二定位凹槽212中。

当下文中的地面上的车辆支撑单元支撑在侧架组成3的底部时,通过地面上的轮轴支架将轮对组成1快速拆卸,将带有承载鞍21的轮对组成1与转向架脱离,并将适应对应轨距的新轮轴组成1上升安装于转向架上,轮轴组成1落位时使承载鞍21的第一定位凹槽211与定位块23的第一定位凸起231实现横向自动对中,承载鞍21上的第二定位凹槽212与第二定位凸起31实现纵向对中,使轮轴组成1落位于正确范围之内。

进一步地,结合图7以及图8,本实施例的第一定位凹槽211呈弧形,第一定位凹槽211的中心轴沿纵向设置,第一定位凹槽211的轴向两端敞口,与第一定位凹槽211对应的第一定位凸起231也呈弧形,而第二定位凹槽212的槽底的底边设置有第一引导斜面,与第二定位凹槽212对应的第二定位凸起31具有和斜边相匹配的第二引导斜面311,以方便承载鞍21上的第二定位凹槽与第二定位凸起31的落位。

本实施例的定位块23可通过焊接、铆接或螺栓等连接方式固定于侧架组成3上,而第二定位凸起31也可以集成在定位块23上,本实施例对此不做限制。

结合图7以及图8,本实施例中,第一定位开口可以为半圆,而轮轴定位装置2还包括夹紧箍22,夹紧箍22设置在承载鞍21的底部,夹紧箍22的顶部设置有第二定位开口,第二定位开口和第一定位开口围成定位孔,以将轮轴端部包裹。

本实施例中,结合图6,本实施例中,夹紧箍22的底部设置接口,更换轮对组成1时,夹紧箍22与轮轴支架相连,承载鞍21和夹紧箍22随轮对组成1一同装卸。

进一步地,结合图7以及图8,本实施例中,承载鞍21的纵向两侧的底部分别设置有第一连接板27,夹紧箍22的纵向两侧的顶部分别设置有第二连接板28,第一连接板27和同侧的第二连接板28固定对接,以实现夹紧箍22和承载鞍21的装配。

本实施例中,第一连接板77和同侧的第二连接板28可通过螺栓24和螺母25的配合固定对接,当然,也可以采用抱箍等其他方式固定连接,本实施例对此不作限制。

进一步地,本实施例中,夹紧箍22的重量大于承载鞍21的重量,可通过在夹紧箍22上增加配重块的方式实现,在重力影响下使承载鞍21在轮轴12的端部之上,夹紧箍22在轮轴12的端部之上,并保持两者形心在一条铅垂线上。

进一步地,本实施例中,可将轮轴12上的滚动轴承装置14定位在承载鞍21的底部设置有第一定位开口中。

实施例二:

实施例二与实施例一的区别在于:该实施例二不设置夹紧箍22,图9为本实施例的轮轴定位装置另外一种实现方式的结构意图,结合图9,此种情况下,第一定位开口的圆心角小于或等于180°,承载鞍22通过柔性件26连接在同侧的构架的侧架组成3上,柔性件26可以选用链条、钢索等形式,具有一定松余量,此种情况下,承载鞍21不随轮轴组成一同装卸,轮轴组成1落位时均通过承载鞍21与定位块23的配合,使轮轴组成1落位于正确范围之内。

实施例三:

基于上述具有变轨距转向架的铁路车辆,本实施例还公开了一种铁路车辆变轨距方法。

图10为本实施例的一种铁路车辆变轨距方法所运用的系统示意图,结合图10,本实施例的一种铁路车辆变轨距方法所运用的系统包括列车系统100、轮轴库系统200、卸装轮轴系统300以及推送系统400,其中:列车系统100中的车辆110装有上述可快速卸装的轮轴组成1的转向架111;轮轴库系统200是分类存放轮轴组成1的立体智能库;卸装轮轴系统300是将轮轴组成1由车辆110卸下,并传输至轮轴库系统200中保存,或将轮轴组成1由轮轴库系统200中取出,并传输和安装于车辆110上;推送系统400通过拨车臂410将列车系统100向前推动,并让列车系统100在指定位置停下来进行卸装轮轴作业。

图11为图10中的列车系统的布置示意图,结合图11,本实施例的列车系统100,其由机车120牵引,并和若干数量的车辆110编组而成,车辆110上装用可快速卸装轮轴组成1的转向架111。

图12为图10中的轮轴库系统的布置示意图,结合图12,该轮轴库系统200包括轮轴存放单元210、轮轴传输单元220、轮轴检测单元230和轮轴控制单元240,轮轴库系统200为具有轮轴组成1存放、传输和控制功能的立体智能存放库,轮轴传输单元220与卸装轮轴系统300对接,将从车辆110上卸下的轮轴组成1传输,并通过轮轴检测单元230对轮轴组成1的尺寸及规格进行检测,轮轴检测单元230将检测信息传输给轮轴控制单元240,轮轴控制单元240根据轮轴组成1的规格及尺寸进行分类,并控制轮轴传输单元220再将轮轴组成1存放于轮轴存放单元210中。同时,轮轴控制单元240根据卸装轮轴系统300的需求信息,控制轮轴传输单元220从轮轴存放单元210中取出相应规格的轮轴组成1,并传输给卸装轮轴系统300。当收入轮轴组成1通过轮轴检测单元230时,发现有超过规定的情况时,轮轴检测单元230将不合格信息传输给枢纽的信息中心,并将不合格轮轴组成1传输至轮轴存放单元210的待处理区。

图13为图10中的卸装轮轴系统的布置示意图,结合图13,所述的卸装轮轴系统300设置于列车两种轨距铁路相接枢纽处,包括有车辆支撑单元310、轨道升降平台320和轮轴传输单元330。当车辆110在推送系统400作用下,推送至指定位置,车辆支撑单元310升起并代替轮轴组成1支撑起车辆110的整个重量,轮轴传输单元330的轮轴支架331升起,对接和托住轮轴组成1,使其不发生水平移动,然后轮轴支架331和轨道升降平台320一同下降,沉入下方的轮轴输送通道后,轮轴支架331和轮轴组成1在轮轴传输单元330的传输装置作用下送往轮轴库系统200,另外轮轴库系统200输入的轮轴组成1在轮轴传输单元330的作用下,移动至轨道升降平台320上的安装轮轴组成1的对应位置,然后轨道升降平台320和轮轴支架331一同升起,将轮轴组成1安装于车辆110上,车辆支撑单元310降下,车辆110的重量转由轮轴组成1支撑,在推送系统400作用下退离卸装轮轴系统300。

图14为本实施例的一种铁路车辆变轨距方法的流程示意图,结合图10-图14,该铁路车辆变轨距方法包括:

S1:操作铁路车辆停靠在不同轨距铁路之间的枢纽。

具体地:本实施例中,可只在轨距铁路相接枢纽处设置一段工作区,该工作区可以为一节车辆的长度,卸装轮轴系统300即设置在该工作区上,当对列车更换轮对组成时,列车系统的第一节车辆由机车120牵引到工作区,第一节车辆的轮对组成更换完毕后,可通过推送系统400推送列车,将余下节段车辆依次送入到工作区进行轮对组成进行更换,这样可减少卸装轮轴系统300的布置长度,节省成本。

本实施例的推送系统400的拨车臂410可以为安装在轨距铁路相接枢纽处上的液压油缸等驱动机构驱动,本实施例对此不作限制。

S2:将铁路车辆通过车辆支撑单元临时支撑。

具体地:本实施例的车辆支撑单元310设置在不同轨距铁路之间的枢纽处,当铁路车辆停靠到位后,铁路车辆的转向架111的两侧的每个侧架组成3的底部下方均设置有一个车辆支撑单元310,通过操作车辆支撑单元310同步顶升,使铁路车辆通过车辆支撑单元310临时支撑,车辆支撑单元310升起并代替轮轴组成1支撑起车辆110的整个重量。

本实施例中,车辆支撑单元310可以为由液压驱动的升降块,车辆支撑单元310的固定端固定设置在升降平台320下方,车辆支撑单元310的升降块为车辆支撑单元310的输出端,当列车运行时,车辆支撑单元310输出端需下降至升降平台320的下方,以避免影响列车运行。

S3:快速拆卸铁路车辆上的轮轴组成。

具体地:当铁路车辆停靠在不同轨距铁路之间的枢纽时,铁路车辆的转向架111的每个轮轴1的两端的底部下方均设置有轮轴支架331,轮轴支架331设置在升降平台320上,操作升降平台320上升,带动轮轴支架331升起,轮轴支架331对接托住轮轴组成1;操作升降平台320下降,带动轮轴支架331下降,轮轴支架331带动对接托住的轮轴组成1下降,使轮轴组成1脱离转向架111。

轮轴支架331下降至轮轴输送单元330上后,轮轴支架331和轮轴组成1在轮轴传输单元220的作用下送往轮轴库系统200,轮轴库系统200存储有不同轨距的轮轴组成1;

轮轴支架331和轮轴组成1输送至轮轴库系统200后,对拆卸下的轮轴组成1的规格及尺寸进行分类存放,具体包括:

当轮轴支架331和轮轴组成1输送至轮轴库系统200后,通过轮轴检测单元230对轮轴组成1的尺寸及规格进行检测,以确定拆卸下的轮轴组成1的尺寸及规格信息,轮轴检测单元230将确定的信息传输给轮轴控制单元240,轮轴控制单元240根据轮轴组成1的规格及尺寸进行分类,并控制轮轴传输单元230再将轮轴组成1分类存放于轮轴库系统200中对应的轮轴存放单元210中。

本实施例中,轮轴传输单元220可以为传输带或输送滚轮,而轮轴检测单元234可以为视觉识别系统,通过识别轮轴组成1的尺寸以及规格,与预先存储的样本比对,即可快速获取轮轴组成1的分类状况认。

另外,本实施例的升降平台320上的轨道需可兼容并自适应不同轨距铁路的两种规格轮轴组成通过。

S4:调取适应目的地对应轨距铁路的轮轴组成1,并快速将适应目的地对应轨距铁路的轮轴组成1安装于铁路车辆上。

具体地:轮轴控制单元240根据需求信息,控制轮轴传输单元220从轮轴存放单元210中提取出相应规格的轮轴组成1,并通过轮轴检测单元230对所选取的轮轴组成1的规格进行检测;

若发现有超过规定的情况时,轮轴检测单元230将不合格信息传输给枢纽的信息中心,并将不合格的轮轴组成1传输至轮轴存放单元210的待处理区;

若发现提取的轮轴组成1符合需求信息所要求的规格时,通过轮轴传输单元220,将所提取的带有轮轴支架331的轮轴组成1输送至升降平台320上的安装轮轴组成1的对应位置;

将所提取的带有轮轴支架331的轮轴组成1输送至升降平台320上的安装轮轴组成的对应位置后,操作升降平台320,使升降平台320和轮轴支架331同步升起,将轮轴组成1安装于铁路车辆的转向架111上。

S5:将铁路车辆转换至适应目的地对应轨距铁路的轮轴组成支撑。

具体地:操作车辆支撑单元310下降,铁路车辆的重量转由适应目的地对应轨距铁路的轮轴组成1支撑。

另外,本实施例的轮轴支架331也具有升降功能,当铁路车辆的重量转由适应目的地对应轨距铁路的轮轴组成1支撑,操作轮轴支架331,使轮轴支架331的输出端和轮轴定位装置2分离,并轮轴支架331的输出端下降至升降平台320的下方,以避免影响列车运行。

本发明公开了一种铁路车辆变轨距方法,车辆通过不同轨距铁路时,通过快速更换为能适应对应轨距的轮对组成,保留了既有传统铁路货车转向架轮对的成熟结构,检修维护均与既有传统铁路货车转向架轮对无区别,不会因现有变轨距转向架技术中轮对锁紧机构磨损松动后会对车辆运行可靠性产生影响,且不需要频繁对轮对锁紧机构进行维护,以实现高效率高可靠性的变轨距铁路运输。

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所述技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

- 一种铁路车辆变轨距方法

- 一种铁路车辆、变轨距转向架及其车轮