彩膜基板、彩膜基板的制作方法和显示面板

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及显示面板技术领域,特别涉及一种彩膜基板、彩膜基板的制作方法和显示面板。

背景技术

液晶显示面板(LiquidCrystalDisplay,LCD)由于具有机身薄、省电、无辐射等众多优点而被广泛的应用。TFT-LCD制程包括阵列制造工程、彩膜制造工程及液晶盒制造工程,其中液晶盒制造工程是在阵列及彩膜制造工程完成之后一起移送液晶盒工程完成的。液晶盒制造工程主要工艺制程包括液晶取向层的涂布、液晶滴注、封框胶涂布、金球涂布、真空组立成盒、切割等。封框胶(seal)涂布起着密封液晶盒防止液晶溢出和水汽侵入,维持液晶盒周边厚度,以及黏附阵列基板和彩膜基板的作用。为了维持周边盒厚,通常在封框胶内会添加一定比例的隔垫物。这些隔垫物通常有玻璃纤维、硅球和塑料球,定义这些隔垫物统称为space ball(间隙支撑球)。

阵列制造工程是形成包括显示区(active area简称AA区)与非显示区在内的所有电路走线。一个完整的显示屏大致可以分为:AA区(显示区)、非显示A区、非显示B区、驱动IC。非显示A区属于bonding(绑定,键合)区域,即把讯号通过ACF胶(各向异性导电胶)bonding到金属上,非显示A区需要用作封装芯片之间讯号的传递,所以需要讯号线的阻值较低,这样非显示A区会采用WOA(wire on array,金属上置于阵列)布线,也即采用双层金属布线。非显示B区需要layout(布置,设计)上金属走线,一般称这个部分金属走线为fanout(输出)走线,fanout的布线一般采用单层金属布线。又space ball的选取是固定粒径,当以非显示A区(第一非显示区域、双层金属线区域)所在竖直面上算space ball粒径时,对于非显示B区(第二非显示区域、单层金属线区域)来说,space ball粒径偏小;当以非显示B区所在竖直面上算space ball粒径时,对于非显示A区来说,space ball粒径偏大,这样容易导致显示面板周边盒厚不均。

以上仅用于辅助理解本申请的技术方案,并不代表承认为现有技术。

发明内容

本发明的主要目的是提供一种彩膜基板、彩膜基板的制作方法和显示面板,旨在以第一非显示区域和第二非显示区域的纵截面计算间隙支撑球的粒径时,使得间隙支撑球的粒径均匀,进而保证显示面板的盒厚均匀。

为实现上述目的,本发明提供的彩膜基板,所述彩膜基板具有显示区和环绕所述显示区的非显示区,定义所述非显示区包括正对阵列基板双层金属布线区域的第一非显示区域,和正对阵列基板单层金属布线区域的第二非显示区域,所述彩膜基板还包括:

衬底基板;

黑色矩阵层,所述黑色矩阵层设于所述衬底基板的一表面,位于所述第二非显示区域的所述黑色矩阵层背离所述衬底基板的表面形成有第一凸起部;以及

导电层,所述导电层设于所述黑色矩阵层背离所述衬底基板的一侧,并被所述第一凸起部顶升而形成第二凸起部。

可选地,定义所述彩膜基板具有第一方向,所述第一凸起部在所述第一方向的高度为d1;

定义阵列基板双层金属布线区域与单层金属布线区域在所述第一方向的高度差为d2,所述d1和所述d2的关系为:0.9≤d1/d2≤1.1。

可选地,所述黑色矩阵层包括本体层,所述本体层设于所述衬底基板的一表面,所述第一凸起部凸设于所述本体层背离所述衬底基板的一表面;

所述第一凸起部的纵截面轮廓形成有依次连接的第一连接段、第二连接段和第三连接段,所述第一连接段、所述第三连接段连接于所述本体层,并与所述本体层之间呈夹角设置,所述第二连接段平行于水平面设置。

可选地,所述导电层在第一方向上具有上表面和下表面,所述上表面与所述下表面之间的距离相同。

可选地,所述彩膜基板还包括封框胶和第一间隙支撑球,所述第一间隙支撑球设于所述封框胶内,所述封框胶设于所述第二凸起部背离所述第一凸起部的表面。

可选地,定义所述彩膜基板具有与所述第一方向垂直的第二方向,所述封框胶在所述第二方向上距离所述第二凸起部外边缘的距离分别x1和x2,所述x1和所述x2的取值范围是:x1≥0,x2≥0。

可选地,所述封框胶在所述第二方向上距离所述第二凸起部外边缘的距离分别x1和x2,所述x1与所述x2的关系为:x1=x2。

可选地,所述第一间隙支撑球在所述第一方向的高度与所述封框胶在所述第一方向的高度相等。

本发明的还提出一种彩膜基板的制作方法,所述彩膜基板具有显示区和环绕所述显示区的非显示区,所述非显示区包括正对阵列基板双层金属布线区域的第一非显示区域,和正对阵列基板单层金属布线区域的第二非显示区域,所述彩膜基板的制作方法包括以下步骤:

提供衬底基板,在衬底基板形成黑色矩阵层;

在黑色矩阵层背离衬底基板的表面形成第一凸起部,提供光罩,通过光罩对抬高层进行光照,形成位于显示区的黑色矩阵层和位于第二非显示区域的第一凸起部,其中,光罩在用于形成位于第二非显示区域之第一凸起部的区域透光量大于用于形成显示区之黑色矩阵层的区域透光量;

在黑色矩阵层背离衬底基板的表面形成导电层,其中,该导电层覆盖第一凸起部而形成第二凸起部。

本发明还提出一种显示面板,所述显示面板包括阵列基板和彩膜基板,所述彩膜基板具有显示区和环绕所述显示区的非显示区,定义所述非显示区包括正对阵列基板双层金属布线区域的第一非显示区域,和正对阵列基板单层金属布线区域的第二非显示区域,所述彩膜基板还包括:

衬底基板;

黑色矩阵层,所述黑色矩阵层设于所述衬底基板的一表面,位于所述第二非显示区域的所述黑色矩阵层背离所述衬底基板的表面形成有第一凸起部;以及

导电层,所述导电层设于所述黑色矩阵层背离所述衬底基板的一侧,并被所述第一凸起部顶升而形成第二凸起部,所述彩膜基板相对所述阵列基板设置;

或者,所述显示面板包括阵列基板和彩膜基板,所述阵列基板相对所述彩膜基板设置,所述彩膜基板具有显示区和环绕所述显示区的非显示区,所述非显示区包括正对阵列基板双层金属布线区域的第一非显示区域,和正对阵列基板单层金属布线区域的第二非显示区域,所述彩膜基板的制作方法包括以下步骤:

提供衬底基板,在衬底基板形成黑色矩阵层;

在黑色矩阵层背离衬底基板的表面形成第一凸起部,提供光罩,通过光罩对抬高层进行光照,形成位于显示区的黑色矩阵层和位于第二非显示区域的第一凸起部,其中,光罩在用于形成位于第二非显示区域之第一凸起部的区域透光量大于用于形成显示区之黑色矩阵层的区域透光量;

在黑色矩阵层背离衬底基板的表面形成导电层,其中,该导电层覆盖第一凸起部而形成第二凸起部。

本发明的技术方案通过在衬底基板设置黑色矩阵层,并在黑色矩阵层背离衬底基板的表面设置第一凸起部,该第一凸起部位于第二非显示区域,进而在黑色矩阵层背离衬底基板的表面设置导电层,至少部分的导电层覆盖在第一凸起部上,被顶升形成第二凸起部。由于第一凸起部设于第二非显示区域,所以该第二凸起部也设于第二非显示区域。可以理解的是,由于第一非显示区域是正对阵列基板的双层金属布线区域(M1和M2层)设置的,第二非显示区域是正对阵列基板的单层金属布线区域(M1层)设置的,阵列基板的双层金属布线区域比单层布线区域的多了一层金属,因此,将阵列基板放置在水平面时,双层金属布线区域的高度高于单层金属布线的区域,所以第一非显示区域(正对双层金属布线区域的区域)与阵列基板的距离较近,当在第二非显示区域设置第一凸起部,并且导电层被第一凸起部顶升形成第二凸起部时,垫高了第二非显示区域的高度,从而缩小了第二非显示区域(正对单层金属布线区域的区域)与阵列基板的距离,从而保证了在第一非显示区域和第二非显示区域的纵截面计算间隙支撑球的粒径时,能使得间隙支撑球的高度较为接近,防止显示面板周边盒厚不均。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

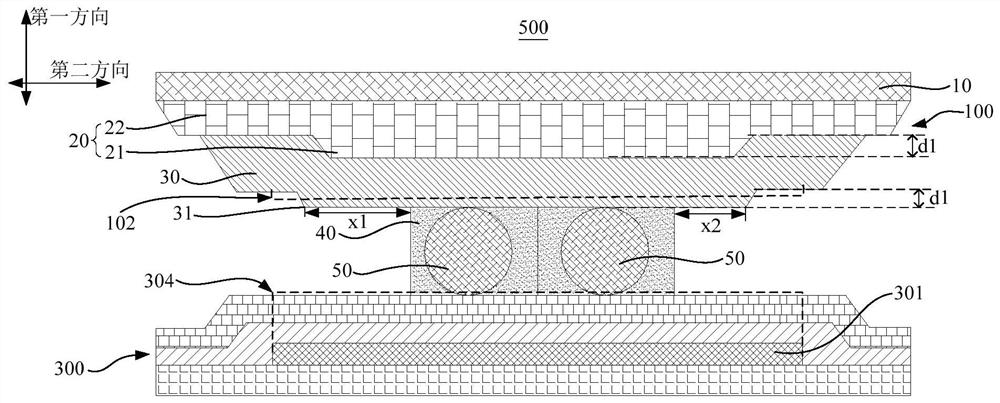

图1为本发明显示面板从阵列基板的单层金属布线区域向彩膜基板侧观察的一实施例的结构示意图;

图2为示例性技术中显示面板一实施例的截面图;

图3为图1中A-A处彩膜基板一实施例的截面图;

图4为图3的局部分解示意图;

图5为本发明显示面板从阵列基板的双层金属布线区域向彩膜基板侧观察的一实施例的结构示意图;

图6为图5中B-B处彩膜基板一实施例的截面图;

图7为本发明彩膜基板制作方法的流程步骤图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做可选说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明提出一种彩膜基板100。

参照图1至图6,本发明技术方案提出的彩膜基板100具有显示区和环绕所述显示区的非显示区,定义所述非显示区包括正对阵列基板300双层金属布线区域303的第一非显示区域101,和正对阵列基板300单层金属布线区域304的第二非显示区域102,所述彩膜基板100还包括:

衬底基板10;

黑色矩阵层20,所述黑色矩阵层20设于所述衬底基板10的一表面,位于所述第二非显示区域102的所述黑色矩阵层20背离所述衬底基板10的表面形成有第一凸起部21;以及

导电层30,所述导电层30设于所述黑色矩阵层20背离所述衬底基板10的一侧,并被所述第一凸起部21顶升而形成第二凸起部31。

在本申请的一实施例中,衬底基板10还可以是可弯曲的或可折叠的。衬底基板10的材质可以采用玻璃基板或者其他透光结构。

显示区(Active Area),指的是基板能够显示图像的区域,可设置在基板的中部区域。非显示区,指的是不能够显示显示图像的区域,一般环绕显示区设置,非显示区布置电路走线及其他驱动的电子元器件。

本发明的技术方案通过在衬底基板10设置黑色矩阵层20,并在黑色矩阵层20背离衬底基板10的表面设置第一凸起部21,该第一凸起部21位于第二非显示区域102,进而在黑色矩阵层20背离衬底基板10的表面设置导电层30,至少部分的导电层30覆盖在第一凸起部21上,被顶升形成第二凸起部31。由于第一凸起部21设于第二非显示区域102,所以该第二凸起部31也设于第二非显示区域102。可以理解的是,由于第一非显示区域101是正对阵列基板300的双层金属布线区域303(M1层和M2层,即栅极301和源漏极302)设置的,第二非显示区域102是正对阵列基板300的单层金属布线区域304(M1层,即栅极301)设置的,参照图6,阵列基板300的双层金属布线区域303比单层布线区域的多了一层金属,因此,将阵列基板300放置在水平面时,双层金属布线区域303的高度高于单层金属布线的区域,所以第一非显示区域101(正对双层金属布线区域303的区域)与阵列基板300的距离较近,当在第二非显示区域102设置第一凸起部21,并且导电层30被第一凸起部21顶升形成第二凸起部31时,垫高了第二非显示区域102的高度,从而缩小了第二非显示区域102(正对单层金属布线区域304的区域)与阵列基板300的距离,从而保证了在第一非显示区域101和第二非显示区域102的纵截面计算间隙支撑球的粒径时,能使得间隙支撑球的高度较为接近,防止显示面板500周边盒厚不均。如此,本发明的技术方案可以使得间隙支撑球的粒径均匀,进而保证显示面板500的盒厚均匀。

可以理解的是,导电层30即为ITO导电薄膜,ITO是Indium Tin Oxides的缩写。作为纳米铟锡金属氧化物,它具有很好的导电性和透明性,可以切断对人体有害的电子辐射、紫外线及远红外线。因此,铟锡氧化物通常喷涂在玻璃、塑料及电子显示屏上,用作透明导电薄膜,同时减少对人体有害的电子辐射及紫外、红外线。

黑色矩阵层20可为铬系材料或树脂系材料,通过图形化处理的方式形成在衬底基板10上;第一凸起部21可以是由黑色矩阵层20增厚而形成的部分,即,第一凸起部21可以与黑色矩阵层20形成为一体结构。

该导电层30背离黑色矩阵层20的表面还设有取向膜(alignment film),取向膜是具有直条状刮痕的薄膜,作用是引导液晶分子的排列方向。例如在已镀上透明导电膜(ITO)的玻璃基板上,用PI涂液和转轮(roller),在ITO膜上印出一条一条平行的沟槽,到时候液晶可依此沟槽的方向横躺于沟槽内,达到使液晶呈同一方向排列之目的。取向膜的材料需要具备良好的光穿透性;必须为离子化存在或部分离子化的;拥有共价或部分共价的链结;非晶形以及良好的晶格结构。该取向膜在第二凸起部31的顶升作用下,也可以凸起形成第三凸起部,从而对第二非显示区域102进行抬高。

需要说明的是,本申请实施例的技术方案还可以设置在阵列基板300,凸起的具体设置位置可以为阵列基板300侧对应第二非显示区域102的部分,凸起可以设置在阵列基板300侧的导电层,该凸起可以通过被阵列基板300的衬底顶升而形成。

参照图3、图4、图6,在本申请的一实施例中,定义所述彩膜基板100具有第一方向,所述第一凸起部21在所述第一方向的高度为d1;

定义阵列基板300双层金属布线区域303与单层金属布线区域304在所述第一方向的高度差为d2,所述d1和所述d2的关系为:0.9≤d1/d2≤1.1。

该第一方向即为彩膜基板100各层的堆叠方向(垂直于彩膜基板100延伸方向的方向),需要说明的是,该第一凸起部21的高度即为第一凸起部21在第一方向的端面至黑色矩阵层20背离衬底基板10的表面的高度;该阵列基板300双层金属布线区域303与单层金属布线区域304在所述第一方向的高度差为d2,由于双层金属布线区域303与单层金属布线区域304的差别在于M2金属层,所以d2即为M2金属层在第一方向两端面的高度。当d1/d2小于0.9时,会使第一凸起部21凸起的高度值较低,从而使得第二非显示区域102到阵列基板300的距离与第一非显示区域101到阵列基板300的距离差距较大,从而不能保证在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,导致间隙支撑球的粒径不均,影响显示面板500的盒厚;当d1/d2大于1.1时,会使第一凸起部21凸起的高度值较高,从而使得第二非显示区域102到阵列基板300的距离与第一非显示区域101到阵列基板300的距离差距较大,从而不能保证在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,导致间隙支撑球的粒径不均,影响显示面板500的盒厚。当d1/d2的取值范围在0.9至1.1之间时,可以使第一凸起部21凸起的高度值适中,从而使得第二非显示区域102到阵列基板300的距离与第一非显示区域101到阵列基板300的距离差距适中,从而保证在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,保证间隙支撑球的粒径均匀,显示面板500的盒厚均匀。可以理解的是,当d1/d2的取值为0.92、0.95、0.96、0.98、0.99、1、1.02、1.05、1.07、1.09、或者任意二者之间的数值时,均可以使第一凸起部21凸起的高度值适中,从而使得第二非显示区域102到阵列基板300的距离与第一非显示区域101到阵列基板300的距离差距适中,从而保证在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,保证间隙支撑球的粒径均匀,显示面板500的盒厚均匀。

参照图4,在本申请的一实施例中,所述黑色矩阵层20包括本体层22,所述本体层22设于所述衬底基板10的一表面,所述第一凸起部21凸设于所述本体层22背离所述衬底基板10的一表面;

所述第一凸起部21的纵截面轮廓形成有依次连接的第一连接段211、第二连接段212和第三连接段213,所述第一连接段211、所述第三连接段213连接于所述本体层22,并与所述本体层22之间呈夹角设置,所述第二连接段212平行于水平面设置。

本实施例中,第一凸起部21的纵截面轮廓为上窄下宽的梯形,因此,通过设置第一凸起部21,使导电层30对应该第一凸起部21倾斜的部分的膜质较为疏松,即,该第一凸起部21的第一连接段211和第三连接段213对应的导电层30膜质较松,在经过曝光处理时,容易将疏松的膜质部分平滑过渡,保证第二凸起部31较好的形成,以使在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,保证间隙支撑球的粒径均匀,显示面板500的盒厚均匀。该第一凸起部21的高度即为第一凸起部21在第一方向的端面至本体层22背离衬底基板10的表面的高度。

参照图4,在本申请的一实施例中,所述导电层30在第一方向上具有上表面和下表面,所述上表面与所述下表面之间的距离相同。即,导电层30在形成第二凸起部31部位的厚度与未形成第二凸起部31部位的厚度相同,如此,在黑色矩阵层20设置第一凸起部21的情况下,保证导电层30为平层结构,避免因为导电层30的各部分厚度不同,而影响薄膜晶体管(Thin Film Transistor,TFT)的特性。

参照图2至图4,所述彩膜基板100还包括封框胶40和第一间隙支撑球50,所述第一间隙支撑球50设于所述封框胶40内,所述封框胶40设于所述第二凸起部31背离所述第一凸起部21的表面。

封框胶40是一种胶粘剂,将液晶屏上下两片基板(彩膜基板100和阵列基板300)粘接起来,同时保持一定的间隙,然后将灌入的液晶密封起来,使其不能渗漏,同时防止外界污染物进入,这种胶粘剂即封框胶40,也称作封边胶。LCD液晶屏用封框胶40主要有两大类:热固化胶和紫外光(UV)固化胶。两种胶主要区别在于其固化方式的不同。热固化胶应用比较广泛。但制作高精度的液晶显示屏,UV固化胶在固化时间,接着力,耐湿力,耐热性等各方面均优于热固化胶。尤其固化时间短,缩短了生产周期,同时防止了在长时间固化过程中两片玻璃的错位。本申请可选UV固化胶,成分为变性丙烯酸脂类化合物,外观为微黄色粘稠液体。在工作时,使胶状的UV固化胶均匀涂布在上片玻璃表面边框位置,上下两片基板粘合后,用紫外光照射使胶由线型大分子结构相互交联为稳定的网状结构,具有很强的粘附能力,使两片基板粘合在一起。在封框胶40内设置间隙支撑球可以增加封框胶40的支撑力,可以理解的是,间隙支撑球包括位于第二非显示区域102的第一间隙支撑球50和位于第一非显示区域101的第二间隙支撑球60,当采用第一凸起部21顶升导电层30形成第二凸起部31时,第一间隙支撑球50和第二间隙支撑球60的粒径相近,从而保证了显示面板500的盒厚均匀。

参照图3、图4,在本申请的一实施例中,定义所述彩膜基板100具有与所述第一方向垂直的第二方向,所述封框胶40在所述第二方向上距离所述第二凸起部31外边缘的距离分别x1和x2,所述x1和所述x2的取值范围是:x1≥0,x2≥0。需要说明的是,该第二方向为衬底基板10的延伸方向(水平方向),在第一方向上观察,该封框胶40的外轮廓设置于第二凸起部31外边缘围合形成区域内,该封框胶40设置于第二凸起部31外边缘的区域内的形式可以为“回”字型的完全包含,或者为“目”字型的部分包含(该封框胶40的部分外轮廓可以与第二凸起部31外边缘的部分外轮廓重合,该封框胶40其他部分的外轮廓则设置于第二凸起部31的其他部分的外轮廓内)具体根据产品的实际结构设置,只要能使封框胶40设置在第二凸起部31铺设的位置即可。如此设置,可以使封框胶40完全位于第二非显示区域102,一方面便于对液晶进行密封,形成盒厚,另一方面为保证涂布的封框胶40中的间隙支撑球对应到第二凸起部31外边缘围合形成区域内,第二凸起部31的宽度应该是封框胶40的宽度加上封框胶40涂布的误差。如此设置,以使在第二非显示区域102的纵截面计算间隙支撑球时,与在第一非显示区域101的纵截面计算间隙支撑球的高度相近,保证间隙支撑球的粒径均匀,显示面板500的盒厚均匀。

在本申请的一实施例中,所述x1与所述x2的关系为:x1=x2。如此设置可以使封框胶40设置在第二凸起部31的中间位置,防止封框胶40过于靠近第二凸起部31的一侧,而导致的密封性能降低,并且不利于被第一凸起部21和第二凸起部31顶升而减小与阵列基板300的间隙。

参照图2至图4,在本申请的一实施例中,所述第一间隙支撑球50在所述第一方向的高度与所述封框胶40在所述第一方向的高度相等。如此设置可以使封框胶40的支撑性能较好,由于间隙支撑球的强度优于封框胶40的强度,从而能使显示面板500形成的盒厚更好。

参照图7,本发明还提出一种彩膜基板100的制作方法,所述彩膜基板100具有显示区和环绕所述显示区的非显示区,所述非显示区包括正对阵列基板300双层金属布线区域303的第一非显示区域101,和正对阵列基板300单层金属布线区域304的第二非显示区域102,所述彩膜基板100的制作方法包括以下步骤:

步骤S10,提供衬底基板10,在衬底基板10形成黑色矩阵层20;可以理解的是,黑色矩阵层20的制备材料为有机光阻、不透光金属、金属氧化物和氮化物中的其中一者,可以阻挡光线通过或者将光线反射回去;当黑色矩阵层20为有机光阻时,所述黑色矩阵层20可以通过采用点胶机、丝网印刷术、喷嘴印刷、墨水喷射印刷等技术来形成;当黑色矩阵层20为金属或者金属氧化物时,所述黑色矩阵层20可以通过采用热蒸镀、磁控溅射、气相沉积技术等制程来形成的;当黑色矩阵层20为金属或者金属氧化物时,所述黑色矩阵层20可以通过采用热蒸镀、磁控溅射、气相沉积技术等制程来形成的。

步骤S20,在黑色矩阵层20背离衬底基板10的表面形成第一凸起部21,提供光罩,通过光罩对抬高层进行光照,形成位于显示区的黑色矩阵层20和位于第二非显示区域102的第一凸起部21,其中,光罩在用于形成位于第二非显示区域102之第一凸起部21的区域透光量大于用于形成显示区之黑色矩阵层20的区域透光量;

在本申请的一实施例中,可以在第二非显示区域102的光罩设置透光量较大的透光区,从而形成高度高于显示区的黑色矩阵层20的第一凸起部21。具体的,在本申请的一实施例中,在黑色矩阵层20背离衬底基板10的表面形成第一凸起部21的步骤包括:

在黑色矩阵层20背离衬底基板的表面涂布正光阻;

对涂布正光阻的黑色矩阵层20进行真空干燥;

将干燥完成的黑色矩阵层20的边缘光阻去除,并进行与烘烤和冷却;

利用光罩对黑色矩阵层20进行曝光,其中位于第二非显示区域102的光罩透光率较大,例如,第一显示区域101内的光罩透光率为部分透光,第二非显示区域102的光罩透光率为全部透光。或者,可以采用色调掩膜板(Tone Mask)的半透膜或光的衍射实现减低局部紫外线透过率,使得第二非显示区域102受到的透光亮较大,由于第二非显示区域102处的透光量较大,所以第二非显示区域102处的黑色矩阵层20在第一方向上被固化更多,从而可以制成在第一方向厚度较大的第一凸起部21。

然后对曝光完成黑色矩阵层20进行显影,蚀刻,最后去掉光阻,即可形成黑色矩阵层20。

步骤S30,在黑色矩阵层20背离衬底基板10的表面形成导电层30,其中,该导电层30覆盖第一凸起部21而形成第二凸起部31。导电层30的设置则可以采用磁控溅射或者蒸镀的方式,形成于黑色矩阵层20背离衬底基板10的表面。

当在第二非显示区域102设置第一凸起部21,并且导电层30被第一凸起部21顶升形成第二凸起部31时,垫高了第二非显示区域102的高度,从而缩小了第二非显示区域102(正对单层金属布线区域304的区域)与阵列基板300的距离,从而保证了在第一非显示区域101和第二非显示区域102的纵截面计算间隙支撑球的粒径时,能使得间隙支撑球的高度较为接近,防止显示面板500周边盒厚不均。

参照图1至图6,本发明还提出一种显示面板500,所述显示面板500包括阵列基板300和彩膜基板100,所述彩膜基板100具有显示区和环绕所述显示区的非显示区,定义所述非显示区包括正对阵列基板300双层金属布线区域303的第一非显示区域101,和正对阵列基板300单层金属布线区域304的第二非显示区域102,所述彩膜基板100还包括:

衬底基板10;

黑色矩阵层20,所述黑色矩阵层20设于所述衬底基板10的一表面,位于所述第二非显示区域102的所述黑色矩阵层20背离所述衬底基板10的表面形成有第一凸起部21;以及

导电层30,所述导电层30设于所述黑色矩阵层20背离所述衬底基板10的一侧,并被所述第一凸起部21顶升而形成第二凸起部31。,所述彩膜基板100相对所述阵列基板300设置;

或者,所述显示面板500包括阵列基板300和彩膜基板100,所述阵列基板300相对所述彩膜基板100设置,所述彩膜基板100具有显示区和环绕所述显示区的非显示区,所述非显示区包括正对阵列基板300双层金属布线区域303的第一非显示区域101,和正对阵列基板300单层金属布线区域304的第二非显示区域102,所述彩膜基板100的制作方法包括以下步骤:

提供衬底基板10,在衬底基板10形成黑色矩阵层20;

在黑色矩阵层20背离衬底基板10的表面形成第一凸起部21,提供光罩,通过光罩对抬高层进行光照,形成位于显示区的黑色矩阵层20和位于第二非显示区域102的第一凸起部21,其中,光罩在用于形成位于第二非显示区域102之第一凸起部21的区域透光量大于用于形成显示区之黑色矩阵层20的区域透光量;

在黑色矩阵层20背离衬底基板10的表面形成导电层30,其中,该导电层30覆盖第一凸起部21而形成第二凸起部31。

由于本显示面板500采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 彩膜基板、显示面板及彩膜基板的制作方法

- 彩膜基板、彩膜基板的制作方法和显示面板