基于图像检测的PCB激光修补方法及设备

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及图像检测领域,特别涉及一种基于图像检测的PCB激光修补方法及PCB激光修补设备。

背景技术

激光修补设备的主要功能是将光学检测机检测到的具有多铜短路的缺陷的PCB板,通过激光烧蚀的方式修补为无缺陷的PCB板。该激光修补设备在运行过程中需要进行PCB走线图形的对位、分析和处理,从而降低报废率、提高PCB板的品质。

现有的激光修补设备进行激光修补的过程主要包括:

一、拍摄具有缺陷的PCB板的缺陷图像;

二、将缺陷图像与原始图像进行比对,获取缺陷图像上的激光修补区域;

三、使用激光修补设备中的烧蚀激光对激光修补区域中多余的铜进行烧蚀操作,从而完成了对PCB板的激光修补操作。

但是现有的激光修补设备只能对具有缺陷的PCB板的修补进度进行预估,并不能很好的对修补量进行控制,有可能造成烧蚀过多或烧蚀过少的现象产生。

故需要提供一种基于图像检测的PCB激光修补方法及PCB激光修补设备来解决上述技术问题。

发明内容

本发明提供一种可实现对PCB板材的多铜短路缺陷进行有效检测的基于图像检测的PCB激光修补方法及PCB激光修补设备;以解决现有的PCB激光修补方法及PCB激光修补设备无法对多铜短路缺陷进行有效的检测修补的技术问题。

本发明实施例提供一种基于图像检测的PCB激光修补方法,设置在对应的PCB板材检测设备上,用于对PCB板材上的多铜短路缺陷进行修补操作;其中所述PCB板材检测设备包括:

传输平台,包括检测修补位;

修补激光,设置在所述检测修补位的正上方,用于提供修补激光;

白光检测光源,位于所述检测修补位的侧上方,用于提供检测白光;

检测摄像头,位于所述检测修补位的侧上方,用于检测对应PCB板材的修补情况;以及

图像处理模块,与所述检测摄像头连接,用于进行多铜短路缺陷检测;

所述PCB激光修补方法包括:

步骤S1、在所述白光检测光源的照射下,所述图像处理模块通过所述检测摄像头拍摄所述PCB板材的二值化图像;

步骤S2、所述图像处理模块获取所述PCB板材的标准图像,并通过比较所述PCB板材的二值化图像以及标准图像,确定所述PCB板材的多铜短路缺陷位置;其中所述多铜短路缺陷位置包括第一线路区域、第二线路区域以及用于连接所述第一线路区域和所述第二线路区域的短路区域;

步骤S3、所述图像处理模块获取所述第一线路区域中的PCB线路在所述二值化图像中的非第一线路区域中的第一线路尺寸,并获取所述第二线路区域中的PCB线路在所述二值化图像中的非第二线路区域中的第二线路尺寸;

步骤S4、根据所述第一线路尺寸确定所述第一线路区域与所述短路区域之间的第一边界,根据所述第二线路尺寸确定所述第二线路区域与所述短路区域之间的第二边界;

步骤S5、基于所述第一边界和所述第二边界,使用所述修补激光去除所述短路区域中的金属铜,以对多铜短路缺陷进行修补。

在本发明所述的基于图像检测的PCB激光修补方法中,所述步骤S3具体为:

确定所述第一线路区域中的PCB线路的线路类型;其中所述第一线路区域包括所述短路区域第一端的所有连接可能区域;

如所述线路类型为环形,则基于环形线路在非第一线路区域中的第一环形判定线路的尺寸确定所述第一线路尺寸;如所述线路类型为线型,则基于线型线路在非第一线路区域中的第一线型判定线路的尺寸确定所述第一线路尺寸;

确定所述第二线路区域中的PCB线路的线路类型;其中所述第二线路区域包括所述短路区域第二端的所有连接可能区域;

如所述线路类型为环形,则基于环形线路在非第二线路区域中的第二环形判定线路的尺寸确定所述第二线路尺寸;如所述线路类型为线型,则基于线型线路在非第二线路区域中的第二线型判定线路尺寸确定所述第二线路尺寸。

在本发明所述的基于图像检测的PCB激光修补方法中,所述第一环形判定线路与所述短路区域的PCB线路的距离大于所述非第一线路区域中的环形线路的其他线路与所述短路区域的PCB线路的距离;

所述第一线型判定线路与所述短路区域的PCB线路的距离大于所述非第一线路区域中的线型线路的其他线路与所述短路区域的PCB线路的距离;

所述第二环形判定线路与所述短路区域的PCB线路的距离大于所述非第二线路区域中的环形线路的其他线路与所述短路区域的PCB线路的距离;

所述第二线型判定线路与所述短路区域的PCB线路的距离大于所述非第二线路区域中的线型线路的其他线路与所述短路区域的PCB线路的距离。

在本发明所述的基于图像检测的PCB激光修补方法中,所述PCB板材检测设备还包括设置在所述检测修补位的侧上方,用于提供检测蓝紫光的蓝紫光检测光源,以及设置在所述检测摄像头上的蓝色光滤镜;

所述步骤S5具体包括:

使用所述修补激光去除短路区域中的金属铜;

在所述蓝紫光检测光源的照射下,使用所述检测摄像头拍摄所述短路区域,以确定所述短路区域的金属铜完全去除。

在本发明所述的基于图像检测的PCB激光修补方法中,在所述蓝紫光检测光源的照射下,所述检测摄像头拍摄的金属铜为黑色,所述检测摄像头拍摄的PCB板材的基材为白色。

在本发明所述的基于图像检测的PCB激光修补方法中,所述PCB板材检测设备还包括设置在所述检测修补位的正上方,用于将检测图像发送至检测摄像头的反射凸面镜;所述反射凸面镜活动的设置在所述检测修补位的正上方。

在本发明所述的基于图像检测的PCB激光修补方法中,所述PCB板材检测设备还包括设置在所述检测修补位的正上方,用于将检测图像发送至检测摄像头的反射凸面镜;所述反射凸面镜的中部设置有用于所述修补激光穿过的通孔。

本发明实施例还提供一种基于图形检测的PCB激光修补设备,设置在对应的PCB板材检测设备上,用于对PCB板材上的多铜短路缺陷进行修补操作;其中所述PCB激光修补设备包括机架、设置在所述机架上的传输平台以及多铜短路缺陷检测组件;

所述传输平台包括进板位以及检测修补位,其中所述多铜短路缺陷检测组件设置在所述检测修补位的上方;

其中所述多铜短路缺陷检测组件包括:

修补激光,设置在所述检测修补位的正上方,用于提供修补激光;

白光检测光源,位于所述检测修补位的侧上方,用于提供检测白光;

检测摄像头,位于所述检测修补位的侧上方,用于检测对应PCB板材的修补情况;以及

图像处理模块,与所述检测摄像头连接,用于进行多铜短路缺陷检测;

其中所述图像处理模块具体用于:

步骤S1、在所述白光检测光源的照射下,所述图像处理模块通过所述检测摄像头拍摄所述PCB板材的二值化图像;

步骤S2、所述图像处理模块获取所述PCB板材的标准图像,并通过比较所述PCB板材的二值化图像以及标准图像,确定所述PCB板材的多铜短路缺陷位置;其中所述多铜短路缺陷位置包括第一线路区域、第二线路区域以及用于连接所述第一线路区域和所述第二线路区域的短路区域;

步骤S3、所述图像处理模块获取所述第一线路区域中的PCB线路在所述二值化图像中的非第一线路区域中的第一线路尺寸,并获取所述第二线路区域中的PCB线路在所述二值化图像中的非第二线路区域中的第二线路尺寸;

步骤S4、根据所述第一线路尺寸确定所述第一线路区域与所述短路区域之间的第一边界,根据所述第二线路尺寸确定所述第二线路区域与所述短路区域之间的第二边界;

步骤S5、基于所述第一边界和所述第二边界,使用所述修补激光去除所述短路区域中的金属铜,以对多铜短路缺陷进行修补。

在本发明所述的基于图形检测的PCB激光修补设备中,所述多铜短路缺陷检测组件还包括设置在所述检测修补位的正上方,用于将检测图像发送至检测摄像头的反射凸面镜;所述反射凸面镜活动的设置在所述检测修补位的正上方;或

所述多铜短路缺陷检测组件还包括设置在所述检测修补位的正上方,用于将检测图像发送至检测摄像头的反射凸面镜;所述反射凸面镜的中部设置有用于所述修补激光穿过的通孔。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述钻孔缺陷检测设备还包括设置在所述进板位上的用于压平所述进板位上的PCB板材的滚轮压条;

所述滚轮压条包括多个相互连接的滚轮组件,所述滚轮组件包括轮轴以及连接在所述轮轴上的滚轮,多个所述滚轮组件之间通过弹性组件连接,以使得相邻的所述滚轮组件之间可弹性活动。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件包括连接件和弹性件,所述轮轴的两端分别为母头和公头,所述母头上设置有连接孔;

所述连接件为杆状结构,所述连接件的两端分别为球形的第一连接端和第二连接端,所述第一连接端用于与所述母头活动连接,所述第二连接端用于与所述公头活动连接,所述弹性件为环形结构,所述弹性件设置在所述连接孔内,所述弹性件套接在所述连接件上。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件包括弹性件,所述轮轴的两端分别为母头和公头,所述母头上设置有连接孔,所述母头的外周侧设置有第一连接部,所述公头上设置有连接柱和第二连接部,所述第二连接部与所述公头活动连接,所述弹性件为环形结构,所述弹性件设置在所述连接孔内,所述弹性件套接在所述连接柱上,所述第二连接部与所述第一连接部连接。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件包括连接件和弹性件,所述轮轴的两端分别为母头和公头,所述母头上设置有连接孔,所述弹性件固定设置在所述连接孔内,所述弹性件包括环形弹性件以及连接在所述环形弹性件内侧的芯轴;

在所述公头上设置有卡条,在所述芯轴的端面上设置有与所述卡条匹配的固定槽,所述固定槽的两端贯通,所述弹性组件还包括卡块,两个所述卡块分别位于所述固定槽的两端,两个所述卡块用于将所述卡条卡在所述固定槽内。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件还包括连杆、第二弹簧,所述芯轴包括第一设置孔和第二设置孔,所述第二设置孔连通在两个所述第一设置孔之间;

两个所述卡块一一对应的滑动设置在两个所述第一设置孔内,两个所述连杆滑动设置在所述第三设置孔内,所述连杆的两端分别连接一个所述卡块,所述第二弹簧设置在所述卡块的内侧一端,所述卡块的外侧一端用于卡固所述卡条,当所述公头挤压一个所述卡块远离所述卡条时,能通过所述连杆挤压另一个所述卡块远离所述卡条。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性件由弹性材质制成,所述弹性件包括内环体、外环体和连接体,所述内环体和所述外环体同心设置,所述连接体连接在所述内环体和所述外环体之间,所述连接体为镂空结构。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述连接体为环形结构,且所述连接体的横截面为波浪状结构;或所述连接体为环形分布在所述内环体外周的多个连接单体,所述连接单体的横截面结构为十字状或弧形条状。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件包括弹性件,所述弹性件包括环形架、第一弹簧以及触头;所述环形架的外周侧设置有滑孔,所述触头滑动设置在所述滑孔内,所述第一弹簧连接在所述触头的内端和所述滑孔的底壁之间,所述触头的外端延出至所述滑孔外部。

在本发明实施例所述的基于图形检测的PCB激光修补设备中,所述弹性组件包括弹性件,所述弹性件包括环形主体和弹性体,所述弹性体环形分布在所述环形主体的外周侧,所述弹性体包括弧形弹片和加强片,所述加强片连接在所述弧形弹片和所述环形主体之间。

本发明相较于现有技术,其有益效果为:本发明的基于图形检测的PCB激光修补方法基于PCB线路的第一线路尺寸来确定第一线路区域与短路区域之间的第一边界,基于PCB线路的第二线路尺寸来确定第二线路区域与短路区域之间的第二边界,从而使得确定的短路区域更加准确,可实现对多铜短路缺陷的有效检测修补;有效解决了现有的PCB激光修补方法及PCB激光修补设备无法对多铜短路缺陷进行有效的检测修补的技术问题。

进一步的白色检测光源以及蓝紫光检测光源的使用,可提高对短路区域的金属铜的检测效率,从而进一步提高了多铜短路缺陷的修补效率。

进一步的,进板位上滚轮压条的设置使得PCB板材可以更加贴近检测位,从而使得缺陷检测修补操作更加准确高效,并且该滚轮压条可兼容于不同尺寸以及不同高度的PCB板材。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本发明的部分实施例相应的附图。

图1a和图1b为本发明的基于图像检测的PCB激光修补设备的实施例的结构示意图;

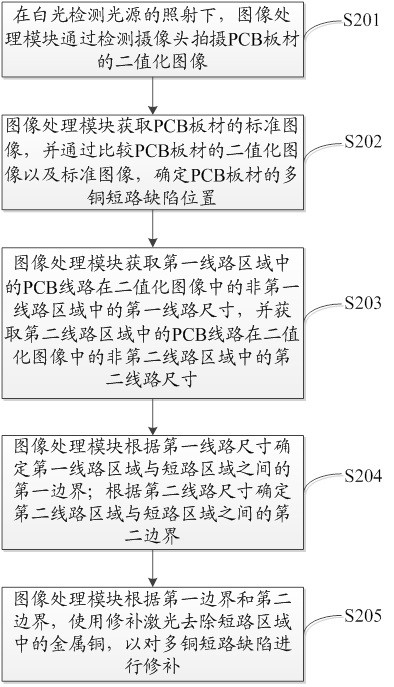

图2为本发明的基于图像检测的PCB激光修补方法的实施例的流程图;

图3a和图3b为本发明的基于图像检测的PCB激光修补方法的判定线路示意图;

图4为本发明的基于图像检测的PCB激光修补方法的检测摄像头拍摄到的PCB线路示意图;

图5为滚轮组件之间通过弹性组件连接的第一实施结构;

图6为弹性件的第一实施结构;

图7为弹性件的第二实施结构;

图8为弹性件的第三实施结构;

图9为弹性件的第四实施结构;

图10为弹性件的第五实施结构;

图11为滚轮组件之间通过弹性组件连接的第二实施结构;

图12为滚轮组件之间通过弹性组件连接的第三实施结构;

图13为弹性组件连接的第三实施结构对应的弹性件的芯轴的剖视图;

图14为弹性组件连接的第三实施结构对应的轮轴的公头挤压图13中的卡块时的结构示意图;

图15为弹性组件连接的第三实施结构对应的弹性件的芯轴的主视图;

图16为弹性组件连接的第三实施结构对应的轮轴的公头结构示意图;

图17为弹性组件连接的第三实施结构对应的两个卡块与两个连杆的连接结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的术语中的“第一”“第二”“第三”等顺序词仅作为描述目的,而不能理解为指示或暗示相对的重要性,以及不作为对先后顺序的限制;

另外,本发明的术语中的“连接”“设置”等词应作广义理解,其可以是一个部件直接连接或直接设置在另一个部件上,可以是一个部件间接连接或间接设置在另一个部件上,也可以是一个部件固定连接或固定设置在另一个部件上,还可以是一个部件可拆卸连接以及可拆卸设置在另一个部件上等等,对于本领域的技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

请参照图1a和1b,图1a为本发明的基于图像检测的PCB激光修补设备的实施例的三维结构示意图。图1b为本发明的基于图像检测的PCB激光修补设备的实施例的二维结构示意图。为了对部件进行清楚的展示,图中部件的尺寸比例关系进行了相应的调整。

本实施例的PCB激光修补设备10包括机架11、设置在机架11上的传输平台12以及多铜短路缺陷检测组件13。该PCB激光修补设备10用于对PCB板材14上的多铜短路缺陷进行检测修补。

其中传输平台12包括进板位121以及检测修补位122,其中多铜短路缺陷检测组件13设置在检测修补位122的上方。

其中多铜短路缺陷检测组件13包括修补激光131、白光检测光源132、检测摄像头133、蓝紫光检测光源134以及图像处理模块135。

修补激光131设置在检测修补位的正上方,用于提供修补激光;白光检测光源132位于检测修补位的侧上方,用于提供检测白光;检测摄像头133位于检测修补位122的侧上方,用于检测对应PCB板材14的修补情况,该检测摄像头133上设置有蓝色滤光镜1331;蓝紫光检测光源134设置在检测修补位122的侧上方,用于提供检测蓝紫光;图像处理模块135与检测摄像头133连接,用于进行多铜短路缺陷检测。

这样图像处理模块135可基于检测摄像头133拍摄的检测图像,使用修补激光131对PCB板材14上的多铜短路缺陷进行检测修补。

具体请参照图2,图2为本发明的基于图像检测的PCB激光修补方法的实施例的流程图。本实施例的PCB激光修补方法具体包括:

步骤S201,在白光检测光源的照射下,图像处理模块通过检测摄像头拍摄PCB板材的二值化图像;

步骤S202,图像处理模块获取PCB板材的标准图像,并通过比较PCB板材的二值化图像以及标准图像,确定PCB板材的多铜短路缺陷位置;其中多铜短路缺陷位置包括第一线路区域、第二线路区域以及用于连接第一线路区域以及第二线路区域的短路区域;

步骤S203,图像处理模块获取第一线路区域中的PCB线路在二值化图像中的非第一线路区域中的第一线路尺寸,并获取第二线路区域中的PCB线路在二值化图像中的非第二线路区域中的第二线路尺寸;

步骤S204,图像处理模块根据第一线路尺寸确定第一线路区域与短路区域之间的第一边界;根据第二线路尺寸确定第二线路区域与短路区域之间的第二边界;

步骤S205,图像处理模块根据第一边界和第二边界,使用修补激光去除短路区域中的金属铜,以对多铜短路缺陷进行修补。

下面详细说明本实施例的PCB激光修补方法的具体检测修补过程。

在步骤S201中,当PCB板材处于传输平台的检测修补位时,可以打开白光检测光源对PCB板材进行照射,这样图像处理模块可通过检测摄像头拍摄PCB板材的RGB图像。

随后图像处理模块对该RGB图像进行二值化操作,从而获取PCB板材的二值化图像,该二值化图像中具有金属铜的PCB线路以及不具有金属铜的PCB基材的颜色是完全不同的。比如具有金属铜的PCB线路是黄色,不具有铜的PCB基材是黑色等。

在步骤S202中,图像处理模块获取PCB板材的标准图像,这里标准图像是指该PCB板材的Gerber标准图像,该PCB板材上的PCB线路即按照该Gerber标准图像进行设置。

随后图像处理模块比较PCB板材的二值化图像以及标准图像,将二值化图像与标准图像的差异区域确定为PCB板材的多铜短路缺陷位置。其中二值化图像如图3a所示,标准图像如图3b所示。

由于多铜短路缺陷位置一般是指将PCB板材两块不应连接的PCB线路进行了短路连接,因此给多铜短路缺陷位置应包括具有PCB线路的第一线路区域、具有PCB线路的第二线路区域、以及用于连接第一线路区域以及第二线路区域的短路区域。该短路区域包括与第一线路区域连接的第一端以及与第二线路区域连接的第二端;这里的第一线路区域包括短路区域第一端的所有连接可能区域,即PCB线路中所有可能包括短路区域第一端的线路区域;这里的第二线路区域包括短路区域第二端的所有连接可能区域,即PCB线路中所有可能包括短路区域第二端的线路区域。其中第一线路区域可为图3a中的a区域,第二线路区域可为图3a中的b区域,短路区域可为图3a中的c区域。

在步骤S203中,由于第一线路区域、短路区域以及第二线路区域是平滑连接的,第一线路区域与短路区域、以及第二线路区域与短路区域之间并不存在边界,因此在对短路区域的铜金属进行去除操作之前,首先要确定第一线路区域与短路区域的第一边界、以及第二线路区域与短路区域之间的第二边界。

因此在本步骤中,图像处理模块会获取第一线路区域中的PCB线路在二值化图像中的非第一线路区域的第一线路尺寸;同时获取第二线路区域中的PCB线路在二值化图像中的非第二线路区域的第二线路尺寸。

由于通过第一线路区域中的PCB线路直接无法准确确定第一边界的难度在于不知道该PCB线路的尺寸,因此图像处理模块获取该PCB线路在二值化图像中的非第一线路区域中的线路尺寸,并把该尺寸设定为第一线路尺寸,该第一线路尺寸可准确的反映第一线路区域中PCB线路的线路尺寸。同理第二线路尺寸可准确的反映第二线路区域中PCB线路的线路尺寸。

具体的,图像处理模块基于PCB线路的线路类型,以不同的方式确定第一线路尺寸以及第二线路尺寸。

如PCB线路的线路类型为环形,则基于该环形线路在非第一线路区域中的第一环形判定线路的尺寸确定第一线路尺寸。如图3a所示,基于图3a中第一环形判定线路A的尺寸确定第一线路尺寸。

如PCB线路的线路类型为线型,则基于该线型线路在非第一线路区域中的第一线型判定线路的尺寸确定第一线路尺寸。如图3a所示,基于图像3a中第一线型判定线路B的尺寸确定第一线路尺寸。

进一步的,这里为了提高第一线路尺寸获取的准确性,该第一环形判定线路与短路区域的PCB线路的距离大于非第一线路区域中的环形线路的其他线路与短路区域的PCB线路的距离,如图3a中的第一环形判定线路A所示,其位于环形线路远离短路区域的一端。

同理该第一线型判定线路与短路区域的PCB线路的距离大于非第一线路区域中的线型线路的其他线路与短路区域的PCB线路的距离,如图3a中的第一线型判定线路B所示,其尽量远离短路区域。

同时设定第二环形判定线路与短路区域的PCB线路的距离大于非第二线路区域中的环形线路的其他线路与短路区域的PCB线路的距离;第二线型判定线路与短路区域的PCB线路的距离大于非第二线路区域中的线型线路的其他线路与短路区域的PCB线路的距离。

同理图像处理模块可基于环形线路在非第二线路区域中的第二环形判定线路的尺寸确定第二线路尺寸,可基于该线型新路在非第二线路区域中的第二线型判定线路的尺寸确定第二线路尺寸。

在步骤S204中,图像处理模块根据步骤S203获取的第一线路尺寸确定第一线路区域与短路区域之间的第一边界,根据步骤S203获取的第二线路尺寸确定第二线路区域与短路区域之间的第二边界。即第一边界和第二边界之间的区域即为短路区域。

在步骤S205中,图像处理模块基于步骤S204获取的第一边界和第二边界,使用修补激光去除短路区域中的金属铜,以对多铜短路缺陷进行修补。

具体的,图像处理模块可直接使用修补激光去除短路区域中的金属铜。随后在蓝紫光检测光源的照射下,短路区域的金属铜会反射蓝紫光,短路区域的PCB基材会反射荧光+蓝光。这样检测摄像头在蓝色滤光镜的作用下,拍摄到的短路区域的金属铜为黑色,拍摄到的短路区域的PCB基材为白色。如图4所示。这样使用检测摄像头拍摄短路区域,可基于拍摄画面中的黑色和白色区域来判断短路区域中的金属铜是否完全去除。

如金属铜未完全去除,则可继续使用修补激光去除短路区域中的金属铜,直至检测摄像头拍摄到的短路区域均为白色。

进一步的,为了使得修补激光与检测摄像头均可以正常工作,该PCB激光修补设备10包括设置在检测修补位122的正上方,用于将检测图像发送至检测摄像头133的反射凸面镜15。该反射凸面镜15可活动设置在检测修补位122的正上方,当修补激光131工作时,该反射凸面镜15可远离检测修补位122的正上方,当检测摄像头133工作时,该反射凸面镜15可位于检测修补位122的正上方。

当然,为了满足在激光修补的同时进行缺陷检测,这里还可将反射凸面镜15固定设置在检测修补位122的正上方,但是在反射凸面镜15的中部设置有用于修补激光穿过的通孔151。由于反射凸面镜15的具有一定的广视角,因此反射凸面镜15中部的通孔并不会造成检测摄像头133拍摄到的图像缺失,图像处理模块135只需要对检测图像进行一定的图像亮度处理即可获取对应PCB板材14的RGB图像。

这样即完成了本实施例的PCB激光修补方法的PCB板材的缺陷检测修补过程。

本实施例的基于图形检测的PCB激光修补方法基于PCB线路的第一线路尺寸来确定第一线路区域与短路区域之间的第一边界,基于PCB线路的第二线路尺寸来确定第二线路区域与短路区域之间的第二边界,从而使得确定的短路区域更加准确,可实现对多铜短路缺陷的有效检测修补;进一步的,白色检测光源以及蓝紫光检测光源的使用,可提高对短路区域的金属铜的检测效率,从而进一步提高了多铜短路缺陷的修补效率。

为了进一步提高本发明的PCB激光修补设备的缺陷检测效率。请参照图1b,本实施例的PCB激光修补设备10还包括设置在传输平台12的进板位121上的用于压平进板位121上的PCB板材14的滚轮压条16。

该滚轮压条16包括多个相互连接的滚轮组件,滚轮组件包括轮轴161以及连接在轮轴上的滚轮162,多个滚轮组件之间通过弹性组件连接,以使得相邻的滚轮组件之间可弹性活动。

该滚轮组件的设置可使得PCB板材更加贴近检测位,从而使得缺陷检测的结果更加准确。由于相邻的滚轮组件之间可以弹性活动,因此该滚轮压条16可兼容于不同尺寸以及不同高度的PCB板材。

请参照图5,在本实施例中,弹性组件51可以包括连接件511和弹性件512,轮轴161的两端分别为母头和公头,一组滚轮组件的母头可以与另一组滚轮组件的公头通过弹性组件51连接,如图5中,左端的轮轴161上是母头,右端的轮轴161上是公头,母头上设置有连接孔。

本实施例中的连接件511为杆状结构,连接件511的两端分别为球形的第一连接端和第二连接端,图5中的左端为第一连接端,第一连接端用于与母头活动连接,图5中的右端为第二连接端,第二连接端用于与公头活动连接,弹性件512为环形结构,弹性件512设置在连接孔内,弹性件512套接在连接件511上,使得两个轮轴161之间能相对活动,多个滚轮组件之间为柔性连接,使得不对的滚轮组件可对多种不同厚度规格的PCB板进行针对性、更高精度的压固。

其中由于第二连接端与公头拆装频繁度更高,如图5,第二连接端上可设置开槽,使得第二连接端具有较好的弹性形变量,便于与公头进行连接或分离。

在本发明中,弹性组件包括弹性件,弹性件具有多种实施结构。

请参照图6,弹性件62由弹性材质制成,弹性件62包括内环体621、外环体622和横截面结构为十字状的连接体623,内环体621和外环体622同心设置,连接体623连接在内环体621和外环体622之间,连接体623为镂空结构,弹性形变性能好。

请参照图7,弹性件72包括内环体721、外环体722和连接体723,其中连接体723为波浪状的环形结构,其连接体723的结构较为简单,制作成本较低。

请参照图8,弹性件82包括内环体821、外环体822和连接体823,其中连接体823为弧形条状结构,同样连接体823的结构较为简单,制作成本较低。

请参照图9,弹性件92包括环形架921、第一弹簧922以及触头923。环形架921的外周侧设置有滑孔,触头923滑动设置在滑孔内,第一弹簧922连接在触头923的内端和滑孔的底壁之间,触头923的外端延出至滑孔外部以与母头的连接孔的内壁弹性接触。

请参照图10,本发明中的弹性件102还可以设置为图10所示的结构,弹性件102包括环形主体1021和弹性体,弹性体环形分布在环形主体1021的外周侧,弹性体包括弧形弹片1022和加强片1023,加强片1023连接在弧形弹片1022和环形主体1021之间,如图10,弧形弹片1022和加强片1023均为弧形片,且弧形弹片1022和加强片1023的内凹侧位于相同的一侧,弹性性能好。

另一方面,多个滚轮组件之间通过弹性组件还可以采用如下的连接方式。

请参照图11,轮轴161的母头上设置有连接孔,母头的外周侧设置有第一连接部,公头上设置有连接柱111和第二连接部112,第二连接部112与公头活动连接,即第二连接部112可相对轮轴161活动,弹性件113为环形结构,弹性件113设置在连接孔内,弹性件113套接在连接柱111上,第二连接部112与第一连接部连接,实现两个轮轴161的连接,同时又使得两个轮轴161之间的具有设定的活动空间。

其中,可以理解的是,第一连接部可设计为外螺纹,第二连接部112为螺母套,螺母套具有与外螺纹匹配的内螺纹,第一连接部还可设置为卡槽,第二连接部112为卡套,卡套具有与固定槽匹配的卡块。

请参照图12,多个滚轮组件之间通过弹性组件还可以采用如下的连接方式。

在该连接方式中,弹性件固定设置在母头的连接孔内,弹性件包括环形弹性件18以及连接在环形弹性件18内侧的芯轴1B。

在公头上设置有卡条1611,在芯轴1B的端面上设置有与卡条1611匹配的固定槽1B3,固定槽1B3的两端贯通,弹性组件还包括卡块1B4,两个卡块1B4分别位于固定槽1B3的两端,两个卡块1B4用于将卡条1611卡在固定槽1B3内,从而实现两个滚轮组件之间的连接。

请参照图13至图17,进一步的,弹性组件还包括连杆1B6、第二弹簧1B5,芯轴1B包括第一设置孔1B1和第二设置孔1B2,第二设置孔1B2连通在两个第一设置孔1B1之间;

两个卡块1B4一一对应的滑动设置在两个第一设置孔1B1内,两个连杆1B6滑动设置在第三设置孔内,连杆1B6的两端分别连接一个卡块1B4,第二弹簧1B5设置在卡块1B4的内侧一端,卡块1B4的外侧一端用于卡固卡条1611,当公头挤压一个卡块1B4远离卡条1611时,能通过连杆1B6挤压另一个卡块1B4远离卡条1611。

具体的,卡块1B4的外侧一端设置有供轮轴161的公头挤压的第一斜面1B41,卡块1B4的内侧一端设置第二斜面1B43和避位孔1B42,避位孔1B42内设置有第三斜面,一个卡块1B4向内侧滑动时,会通过第二斜面1B43挤压连杆1B6,连杆1B6再挤压避位孔1B42内的第三斜面,使得另一个卡块1B4向内侧滑动,滑动传导力较大,两个卡块1B4的联动效果好。

其中连杆1B6的两端可设置与第二斜面1B43、以及与第三斜面相对应的斜面或倒圆面。

另外,当轮轴161拆装更换滚轮组件时,只需将轮轴161的公头挤压第一斜面1B41,同时通过连杆1B6的联动,能使得两个卡块1B4同时向内滑动,且轮轴只需从母头的一侧挤压进入,即可完成对两个卡块1B4的解锁,同时当卡条1611对应固定槽1B3卡接到位时,两个卡块1B4向外滑动,以将卡条1611卡在固定槽1B3内,从而实现两个滚轮组件之间的连接。

本发明的基于图形检测的PCB激光修补方法及PCB激光修补设备基于PCB线路的第一线路尺寸来确定第一线路区域与短路区域之间的第一边界,基于PCB线路的第二线路尺寸来确定第二线路区域与短路区域之间的第二边界,从而使得确定的短路区域更加准确,可实现对多铜短路缺陷的有效检测修补;有效解决了现有的PCB激光修补方法及PCB激光修补设备无法对多铜短路缺陷进行有效的检测修补的技术问题。

进一步的,进板位上滚轮压条的设置使得PCB板材可以更加贴近检测位,从而使得缺陷检测修补操作更加准确高效,并且该滚轮压条可兼容于不同尺寸以及不同高度的PCB板材。

综上所述,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

- 基于图像检测的PCB激光修补方法及设备

- 一种基于图像检测的激光修正PCB板缺陷法