碾压堆石坝施工工艺

文献发布时间:2023-06-19 10:24:22

技术领域

本申请涉及堆石坝的领域,尤其是涉及碾压堆石坝施工工艺。

背景技术

堆石坝是以石料为填筑材料的挡水建筑物,坝体由堆石体、防渗体和过渡层组成,具有剖面小、造价低、施工速度快、抗震性能好的优点。

目前,在填筑堆石体的过程中,一般采用振动碾碾压石料的方式,以保证堆石体中石料的紧密程度。但是,在振动碾碾压过程中,虽然会提前使用铲车将石料摊平,但依然会存在石料高度不一致的现象,还需要人工将高度较高的石料铲掉,并填筑到高度较低的位置,存在施工效率低,人工劳动强度大的缺陷。

发明内容

为了便于在碾压石料的过程中控制石料的高度程度,加快施工效率,本申请提供一种碾压堆石坝施工工艺。

本申请提供的碾压堆石坝施工工艺采用如下的技术方案:

一种碾压堆石坝施工工艺,其施工步骤如下:

S1、将石料运输至场地中后卸料,并摊平石料;

S2、在摊平的石料上划出多条平行的线,相邻两条线的间距小于振动碾的碾压辊长度;

S3、预碾压石料,按照由中间向两侧的方式,使用振动碾初次碾压石料,形成堆石体,每一次碾压时将振动碾的一端与一条线对齐,另一端压过与其相邻的另一条线;

S4、按照S3的步骤再次碾压石料,并在碾压之前,在振动碾的碾压辊前方设置刮板,并在刮板靠近振动碾的一侧开设通槽,然后碾压的过程中,刮板将堆石体较高的部分铲除,遇到高度较低的部分,将通槽对准此处,使铲到刮板上的石料从通槽落出,重复碾压3-5次,直至刮板不再出现铲出大量石料的状态;

S5、碾压完成后形成堆石体,并使堆石体自行沉降5-7天。

通过采用上述技术方案,振动碾沿着划线行进,可以保证相邻两侧碾压过程中会存在重叠碾压的部分,使相邻两侧碾压的位置之间不会出现较高的边缝,提高对碾压石料的质量;在碾压过程中,刮板会将堆石体中高度较高的部位铲除,且被铲下的石料会堆积在刮板上,堆积在刮板上的石料会因为通槽被下方堆石体封闭而不会掉出通槽;而当刮板下方经过高度较低的位置时,通槽被打开,此时刮板上的石料会经过通槽落到堆石体上,将高度较低的部位填满至刮板的高度,从而提高整个堆石体表面高度的一致性,无需人工参与,施工效率较高,工人的劳动强度较低。

可选的,在步骤S2中,划线采用撒石灰粉的方式划线。

通过采用上述技术方案,既能明显的在堆石体上看到划线,又不会干涉堆石体的碾压以及振动碾的行进。

可选的,在步骤S4中,若遇到刮板上的石料从通槽内落出的现象,减小振动碾的行进速度或使振动碾停止移动。

通过采用上述技术方案,当石料从通槽落出时,说明此处堆石体的高度较低,减慢振动碾的行进速度或停止其移动,能够保证石料将此低洼处填充的较满,防止石料还未填满就将移走刮板。

可选的,所述刮板的底端高度高于振动碾的碾压辊最低端高度。

通过采用上述技术方案,因为振动碾每一次碾压堆石体均会使被碾压过后的堆石体高度降低,因此,可以保证刮板每次移动过程中,均将高于碾压辊底端一定高度的石料铲除,使碾压辊能够进行碾压工作。

可选的,所述刮板上设置有振动台以及带动振动台在刮板上沿碾压辊轴向往复滑动的驱动机构,所述振动台位于通槽远离碾压辊的一侧。

通过采用上述技术方案,当刮板上存在石料时,会落到振动台上,此时驱动机构带动振动台沿着碾压辊的轴向往复滑动,石料在振动台的带动下跟随其一同往复滑动,同时在惯性力的作用下,较为集中的石料会沿碾压辊轴向被震散,从而使落到通槽内的石料更加均匀,也方便从通槽内落出的石料更容易被振动碾压实在堆石体上。

可选的,所述刮板上开设有安装槽,所述振动台嵌于安装槽内滑动,所述振动台远离刮板的侧面呈斜面设置,所述通槽位于振动台最低端的一侧。

通过采用上述技术方案,减小振动台的安装空间,使石料更容易落到振动台上,也更容易从振动台落在通槽内。

可选的,所述振动台的斜面上分布有多个限位块,所述限位块上开设有斜切面,所述斜切面的一端与振动台表面接触、另一端向靠近通槽一侧并位于振动台的上方。

通过采用上述技术方案,使石料在振动台振动时会沿着限位块的斜面向通槽一侧滑动,当石料从限位块上落下后,会在限位块的阻挡下,无法向远离通槽一侧滑动,从而起到限制石料反向移动的功能。

可选的,所述限位块分为多组排列,每一组中的限位块沿着碾压辊的轴向间隔分布,相邻两组中的限位块交错分布。

通过采用上述技术方案,若有石料从相邻两个限位块之间的空隙落下,则正好落在下一组的限位块上,从而使振动台将石料振动的更加均匀分散。

可选的,所述刮板沿碾压辊轴向的两端均固设有侧板。

通过采用上述技术方案,两侧的侧板可以防止铲到刮板上的石料从刮板两侧调出刮板,使石料能够顺畅的向振动台和通槽一侧移动。

可选的,所述振动台靠近侧板的一端固设有导向杆,所述导向杆贯穿侧板与其滑移连接,且所述振动台与侧板之间设有弹簧,所述弹簧套设在导向杆上。

通过采用上述技术方案,导向杆为振动台的滑动起到导向作用,且振动台在滑动的同时会压缩两侧的弹簧,两侧的弹簧为振动台起到减震的作用,使刮板不易受到振动台移动时产生的振动,提高刮板的稳定性。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过在振动碾前方设置刮板的方式,使振动碾在碾压过程中就将堆石体中较高的部位铲除,同时也通过通槽将铲下的石料填入高度较低的位置,保证堆石体表面高度的一致性,施工效率较高;

2.刮板上设置振动台,将堆积在刮板上的石料振散,使石料能够均匀的从通槽内落出,便于振动碾将落出的石料碾压在堆石体上;

3.在振动台上设置多个限位块,可以减小石料在振动台上反向移动的现象,也能够使石料被振散的更加均匀。

附图说明

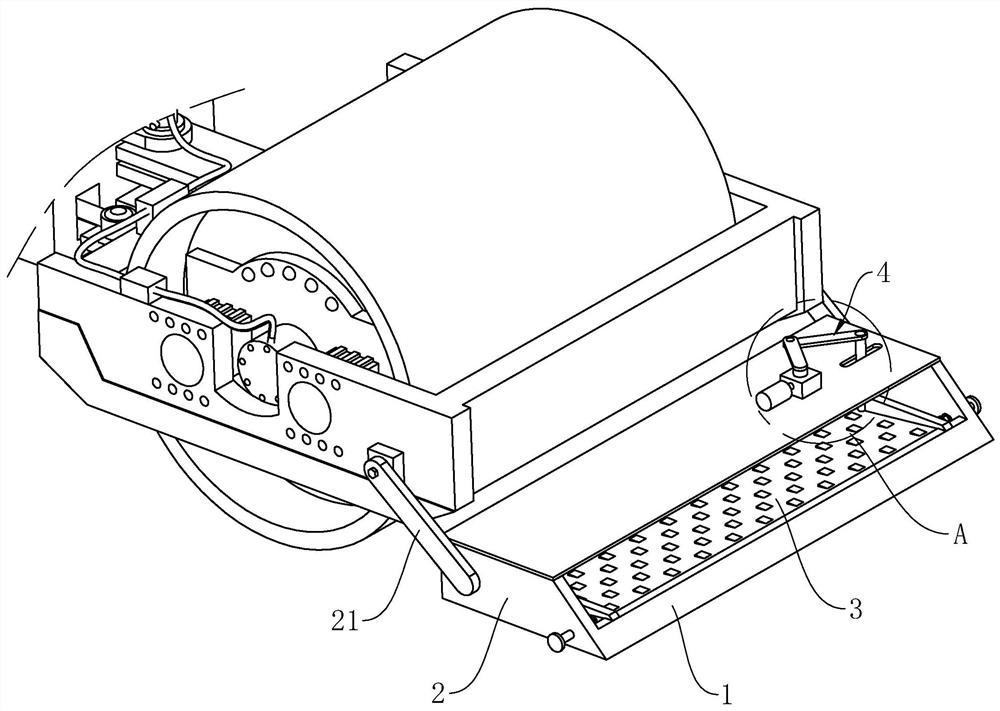

图1是本申请实施例中振动碾和刮板连接关系的结构示意图。

图2是表示刮板结构的局部视图。

图3是表示刮板中振动台以及通槽位置的局部剖视图。

图4是表示导向杆和弹簧位置的局部剖视图。

图5是表示图2中的A部分放大图。

图6是表示限位块上斜切面与振动台关系的局部剖视图。

附图标记说明:1、刮板;11、通槽;12、倒角;13、安装槽;2、侧板;21、连接杆;3、振动台;31、导向杆;32、弹簧;33、限位盘;34、挡板;4、驱动机构;41、安装板;411、滑槽;42、转动轴;43、驱动电机;44、转动杆;45、连杆;46、滑杆;5、限位块;51、斜切面。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种碾压堆石坝施工工艺,其施工步骤如下:

S1、将爆破好的石料使用自卸汽车运输到施工场地后卸料,使用推土机将石料摊平。

自卸汽车可以选用进占法卸料,即车辆由铺好的堆石体边缘开始向前移动,使卸料铺散向前扩展,而车辆则会刚铺好的松土上行走。这种卸料方法虽然会出现石料稍有分离的现象,但对坝体的整体质量影响较小,并大大降低了推土机的摊平工作量,加快施工速度。

也可以选用后退法卸料,与进占法卸料相反,一边卸料,一边操作自卸汽车向后倒退,此时车辆在已经压实好的堆石体上行走,可以减少轮胎的磨损,但是会导致后期推土机的摊平工作量较大,影响工作进度。

个别部位也可以采用进占法和后退法混合使用的方式卸料。

S2、使用石灰粉,在已经摊平好的堆石体上划出多条相互平行的线,划线要沿着坝体的轴线方向,并使相邻的两条线间距小于振动碾的碾压辊长度1-1.2m。且通过洒出石灰粉的方式划线,既能够在堆石体上留下较为明显的划线印记,又不会干涉后续对堆石体的碾压时振动碾的行进。

S3、预碾压石料,按照由中间向两侧的方式,使用振动碾初次碾压石料,每一次碾压时将振动碾的一端与一条线对齐,另一端压过与其相邻的另一条线;这样可以保证相邻两侧碾压过程中会存在重叠碾压的部分,使相邻两侧碾压的位置之间不会出现较高的边缝,提高对碾压石料的质量;并且经过第一次碾压的堆石体会初次被压实,使堆石体会根据其堆砌的量多少而在表面出现高低不平的现象,可以直观的看到堆石体中需要被去掉或需要增加的位置。

S4、再次碾压堆石体,同时,参照图1和图2,在振动碾的碾压辊前方设置刮板1,使刮板1的高度高于碾压辊最低端高度10-20公分,再结合图3所示,在刮板1靠近振动碾的一端开设通槽11。在碾压过程中,当遇到堆石体高度高于刮板1的位置时,会将堆石体高出的部分铲除,并使铲除后的堆石体积在刮板1上,而由于此时刮板1上的通槽11被下方堆石体封堵,所以刮板1上的石料不会落出。当遇到堆石体中高度较低的位置时,刮板1上的石料会经过通槽11,填入堆石体上,将堆石体中的低洼位置填充至刮板1的高度,从而提高堆石体的表面高度一致性。

刮板1高度高于振动碾的碾压辊底端高度是因为振动碾每一次碾压堆石体均会使被碾压过后的堆石体高度降低,因此,可以保证刮板1每次移动过程中,均将高于碾压辊底端一定高度的石料铲除,使碾压辊能够进行碾压工作。

并且,当遇到刮板1上的石料大量的从通槽11内落出时,说明此处堆石体的高度要低得多,所以要减慢振动碾的行进,或直接停止振动碾的行进,使石料能够充分的填冲到堆石体中,也能够防止石料还未填满就将移走刮板1。

重复此步骤3-5次,直至刮板1上不再出现铲出大量石料的现象,说明此事堆石体已经被压实的较为紧密,表面高度的一致性也较好。

S5、碾压完成后形成堆石体,并使堆石体自行沉降5-7天。因为无论碾压多少次,不可能出现将堆石体中的所有位置均压实的现象,所以通过较长时间让其自行沉降,可以使堆石体中的石料在重力作用下自行将较大的缝隙填满,保证堆石体中石料的紧密程度。

其中,参照图2和图3,刮板1呈水平放置的长方形板,刮板1沿振动碾的碾压辊轴向设置,刮板1沿自身长度方向的两端均固设有侧板2,两个侧板2可以防止堆积在刮板1上的石料从两侧掉落;侧板2上固设有连接杆21,连接杆21远离侧板2的一端延伸至振动碾上并与振动碾的机架通过螺栓连接,这样既能够保证刮板1在振动碾行进时的稳定性,又能便于刮板1和振动碾之间的拆卸。刮板1远离振动碾的一端开设有倒角12,减小刮板1端部的面积,使刮板1能够更顺利的将石料铲除。

刮板1和侧板2一体成型,也可以使将侧板2焊接到刮板1上制成,这样刮板1和侧板2的整体结构强度较高,不易在铲除石料时出现碰伤和损坏的现象。

参照图2和图3,刮板1上还设有振动台3和驱动机构4;刮板1顶面开设有安装槽13,安装槽13沿振动碾的碾压辊轴向开设,振动台3位于通槽11远离振动碾的一侧,振动台3滑动连接在安装槽13内,使振动台3能够在安装槽13内沿着碾压辊的轴向滑动,而驱动机构4用于带动振动台3往复滑动。振动台3的顶面呈斜面设置,振动台3顶面的最高点位于振动台3设有倒角12的一端,振动台3顶面最低点位于通槽11一侧。

当刮板1上存在石料时,会落到振动台3上,此时驱动机构4带动振动台3沿着碾压辊的轴向往复滑动,石料在振动台3的带动下跟随其一同往复滑动,同时在惯性力的作用下,较为集中的石料会沿碾压辊轴向被震散,从而使落到通槽11内的石料更加均匀,也方便从通槽11内落出的石料更容易被振动碾压实在堆石体上。

参照图3和图4,振动台3沿碾压辊轴向的两端均固设有导向杆31,两个导向杆31与两个侧板2一一对应,导向杆31呈圆柱体设置,且导向杆31的轴线与碾压辊的轴线平行,导向杆31贯穿对应一侧的侧板2后与其滑移连接,从而实现振动台3在刮板1上滑动的功能。

参照图3和图4,每一个导向杆31上均设有弹簧32,弹簧32套设在导向杆31上,且弹簧32的一端抵接在侧板2上、另一端抵接在振动台3上。振动台3在滑动的同时会压缩两侧的弹簧32,两侧的弹簧32为振动台3起到减震的作用,使刮板1不易受到振动台3移动时产生的振动,提高刮板1的稳定性。并且为了防止导向杆31从侧板2上脱离,在导向杆31穿过侧板2的一端还固设有限位盘33,限位盘33呈圆形盘,限位盘33的直径大于导向杆31的直径,当限位盘33抵接到侧板2上后,导向杆31无法移动,从而使导向杆31不能从侧板2上脱离。

参照图3和图4,由于振动台3在安装槽13内滑动,所以振动台3的长度要小于安装槽13的长度,使振动台3与安装槽13内侧壁之间会产生间隙,为了防止石料落到这个间隙中而出现将振动台3卡死的现象,因此,在振动台3靠近两个侧板2的两端均固设有挡板34,挡板34的一端搭接在刮板1设有倒角12的一端。当石料进入刮板1上时,会从两个挡板34之间进入刮板1上,而在振动台3移动过程中,挡板34会跟随振动台3一同滑动,保证石料只能从两个挡板34之间进入到振动台3上,从而使石料不易落到振动台3与侧板2之间的间隙中。

参照图2和图5,驱动机构4包括设置在刮板1上方的安装板41、转动连接在安装板41上的转动轴42、设置在安装板41上带动转动轴42转动的驱动电机43以及固设在转动轴42上的转动杆44;安装板41与刮板1平行,安装板41的两端分别与侧板2顶端固定连接,使安装板41和刮板1之间形成可供石料通过的空间;转动轴42的轴线与安装板41垂直,转动杆44远离转动轴42的一端铰接有连杆45,连杆45远离转动杆44的一端铰接有滑杆46,安装板41上开设有滑槽411,滑槽411沿碾压辊的长度方向设置,滑杆46的底端穿过滑槽411后与振动台3的一端固定连接。

当驱动电机43带动转动轴42转动时,会带动转动杆44一同转动,而连杆45会受到转动杆44的拉力而跟随其一同转动,但由于转动杆44的另一端受到滑杆46的限制而只能沿着滑槽411的长度方向滑动,从而带动滑杆46在滑槽411内往复移动,进而实现振动台3往复移动的功能。

参照图3和图6,振动台3的斜面上还固设有多个限位块5,每一个限位块5均开设有斜切面51,斜切面51的一端与振动台3表面接触、另一端向靠近通槽11一侧并位于振动台3的上方。并且将所有的限位块5分为多组分布,多组限位块5沿着振动台3的宽度方向均匀间隔分布,每一组中的限位块5沿着振动台3的长度方向均匀间隔分布,而相邻两组中的限位块5交错分布,即每一个限位块5均位于其相邻组中的两个限位块5之间的位置。

石料落在振动台3上后,会在振动台3振动的作用下落到限位块5的斜面上,在自身重力的同时作用下向通槽11一侧移动;而且石料会被振动台3带动下从限位块5的两侧滑落,滑落后的石料又正好落在一下组中的限位块5上,以此反复向下移动,从而使振动台3将石料振动的更加均匀分散。同时,当石料从限位块5上落下后,会在限位块5的阻挡下,无法向远离通槽11一侧滑动,从而起到限制石料反向移动的功能。

本申请实施例一种碾压堆石坝施工工艺的实施原理为:通过在振动碾的前方安装刮板,在碾压过程中,刮板将堆石体中高度较高的石料铲除,并将铲除的石料堆积在刮板上,当遇到堆石体中的低洼位置时,堆积在刮板上的石料又从通槽落出,填补到堆石体的低洼位置中,从而保证堆石体碾压后表面高度的一致性,无需人工参与,工人的劳动强度交底,整个施工效率较高。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 碾压堆石坝施工工艺

- 一种用于面板堆石坝碾压砂浆平整的碾压装置