一种PP纤维织物叠层复合片材的制备方法及该方法获得的片材

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及PP纤维织物增强材料技术领域,具体涉及一种PP纤维织物叠层复合片材的制备方法及该方法获得的片材。

背景技术

聚丙烯(Polypropylene,PP)纤维增强聚丙烯基复合材料是一种自增强热塑性复合材料,它是将PP聚合物熔融后进行高度拉伸取向,再冷却形成高度取向的PP 纱线或带,将PP纱线或带编织成织物,并与熔点较低的PP薄膜层层叠,在控制温度和压力下,使PP纱线或带保持原形,同时使熔点较低的PP树脂熔融渗透PP 织物,对PP纱线或带充分浸润并与之结合,然后冷却形成单聚合物的复合片材。该材料具有轻质、可回收的优点,且具有良好的力学性能和优异的低温抗冲击强度, 然而,该材料的刚度较低且生产工艺复杂,限制了材料的发展。

玻璃纤维增强聚丙烯复合材料是以聚丙烯为基体树脂,玻璃纤维作为增强体的复合材料。根据玻璃纤维的形态可分为连续玻璃纤维增强PP单向带、玻璃纤维织物增强PP片材、玻璃纤维毡增强的热塑性聚合物复合材料(Glass Mat Reinforced thermoplastics)等,连续玻璃纤维增强聚丙烯材料中保存了玻璃纤维宏观的完整性,因此能够完全发挥玻璃纤维所拥有的优良力学性能,使该复合材料广泛的适用于汽车工业、运输业及建筑行业。然而,玻璃纤维增强PP片层具有密度大、抗冲击性能低的缺点,使该材料的使用受限。

PP纤维自增强复合材料和玻璃纤维增强PP材料在使用过程中,由于均存在一定的缺点,导致材料的通用性受限,不利于材料更广泛的使用,因此提供一种综合性能优良的材料具有重要的意义。

发明内容

针对现有技术的上述不足,本发明提供了一种PP纤维织物叠层复合片材的制备方法及该方法获得的片材,该PP纤维织物叠层复合片材综合性能优良,相较于PP玻璃纤维增强PP复合材料,密度低且冲击强度显著提高;相较于自增强PP复合材料,刚度显著提高;其制备方法,可有效降低生产成本,且过程简单易控,适于广泛推广。

本发明的技术方案如下:

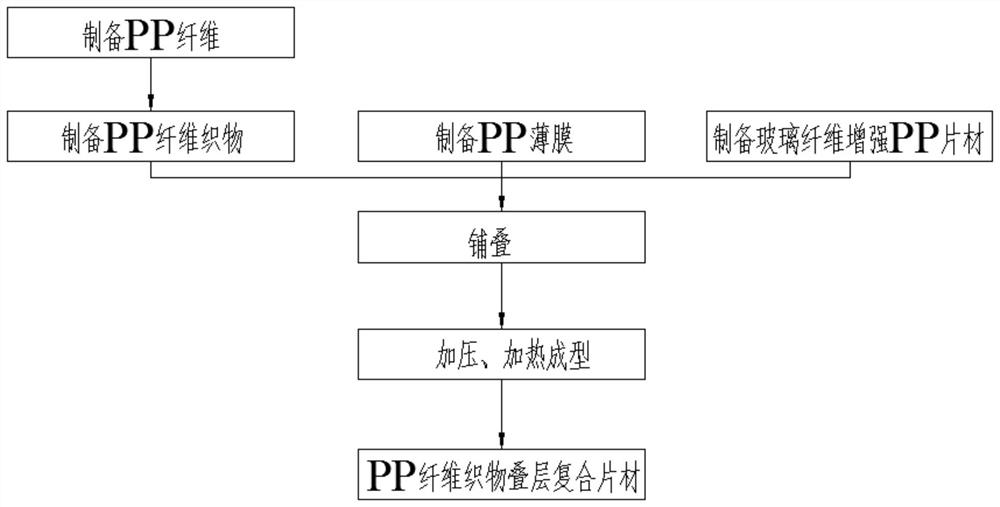

一种PP纤维织物叠层复合片材的制备方法,包括制备玻璃纤维增强PP片材、制备PP纤维织物和制备PP薄膜,将玻璃纤维增强PP片材、PP纤维织物和PP薄膜经加热和加压处理后,获得PP纤维织物叠层复合片材。

在上述PP纤维织物叠层复合片材的制备方法中,制备玻璃纤维增强PP片材的方法为熔体浸渍法,具体为两层玻璃纤维毡分布在三层PP之间形成夹层结构;然后用履带式压机进行压塑,随后冷却,即可。

优选的,在制备玻璃纤维增强PP片材的方法中,顶层和底层的PP为熔融状态的PP,中间层的PP为熔融状态或者薄膜状态的PP;履带式压机在压塑过程中,加热温度高于PP的熔点,低于PP的降解温度。

优选的,履带式压机的温度控制为200-220℃。

优选的,在上述PP纤维织物叠层复合片材的制备方法中,制备PP纤维织物的方法,过程如下:

(1)制备PP纤维:将PP在螺杆挤出机中熔化后送入熔融纺丝机的纺丝部位,经纺丝泵定量送入纺丝组件,过滤后,由喷丝板的毛细孔中挤出液态丝条;液态丝条通过冷却介质时逐渐固化,然后由卷绕装置高速拉伸成丝,形成初生纤维,再经过后加工制成PP纤维;

(2)制备PP纤维织物:将PP纤维作为经纱平行卷绕在经轴上,然后将经轴安装在整经机上整经;将整经后的经轴安装在织机上,在织机上用梭子带动纬纱在上下开合的经纱开口中穿过,一纱一纱的构成交叉的结构,获得PP 纤维织物。

优选的,在上述PP纤维织物叠层复合片材的制备方法中,制备PP薄膜采用吹膜设备或流延膜设备。

优选的,在上述PP纤维织物叠层复合片材的制备方法中,将玻璃纤维增强PP片材、PP纤维织物和PP薄膜叠层后,采用等压式双钢带压机或平板压机进行加压和加热处理,获得PP纤维织物叠层复合片材;其中,压力在0.5-1.0MPa 之间,加热温度在100-180℃之间;

将PP纤维织物和PP薄膜以及玻璃纤维增强PP片材叠放后,使用等压式双钢带压机或平板压机加热并施加压力,使PP薄膜融化并渗透到PP纤维织物中,玻璃纤维增强PP片材通过融化的PP薄膜与PP纤维织物粘结为整体,形成PP纤维织物叠层复合片材。

一种PP纤维织物叠层复合片材,包括至少一层核心层,所述核心层包括玻璃纤维增强PP片层、两层PP薄膜层和PP纤维织物层;所述玻璃纤维增强 PP片层、一层PP薄膜层、PP纤维织物层和一层PP薄膜层依次叠放;然后使用上述方法在核心层的上面和下面同时加压、加热后获得;

在加压、加热过程中,PP薄膜层成熔融状态,渗入PP纤维织物层内部,与玻璃纤维增强PP片层贴合的PP薄膜层在渗入PP纤维织物层内部的同时,将玻璃纤维增强PP片层与PP纤维织物层粘合为核心层。

优选的,所述玻璃纤维增强PP片层的厚度为0.2-2mm,PP薄膜层的厚度为2-10μm,PP纤维织物层的厚度0.1-0.5mm。

优选的,为提高叠层复合片材的强度,核心层设有三层,三层核心层的叠放顺序为上一层核心层的玻璃纤维增强PP片层与下一层核心层的PP薄膜层贴合;该设置使叠层形成叠块后,直接在叠块的上表面和下表面同时加压、加热即可使PP薄膜层在渗入PP纤维织物层的同时实现玻璃纤维增强PP片层与PP 纤维织物层粘合,进而形成高强度的叠层复合片材。

相对于现有技术,本发明的有益效果在于:

1、在PP纤维自增强复合材料的制备过程中,将玻璃纤维增强PP片材作为特殊的铺层插入其中,与PP纤维织物自增强复合材料形成整体,制备成新型PP纤维织物叠层复合片材。

2、使用本发明提供的PP纤维织物叠层复合片材,与自增强PP纤维织物复合材料相比,刚性显著提高,拉伸模量可提高2-10倍,成本显著降低,成本可降低30%-60%;与玻璃纤维增强PP复合材料相比,密度更低,冲击强度明显提高,可提高2-5倍。

3、本发明提供的PP纤维织物叠层复合片材,具有更好的可设计性,根据材料应用的实际需求,对叠层复合材料中玻璃纤维增强PP复合材料和PP纤维进行设计,具有力学性能更广的设计范围。

4、通过设置核心层,可根据对材料的性能需求进行多层核心层叠层;通过设置玻璃纤维增强PP片层、一层PP薄膜层、PP纤维织物层和一层PP薄膜层并按顺序依次叠放,使该核心层在经过加压、加热后形成整体,使该叠层复合片材在密度低的前提下具有良好的刚度和抗冲击性能,提高该叠层复合片材的实用性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明的生产流程框图。

图2为实施例2提供的PP纤维织物叠层复合片材的结构示意图。

图3为实施例3提供的PP纤维织物叠层复合片材的结构示意图。

图中,101-核心层,1-PP纤维织物层,2-PP薄膜层,3-玻璃纤维增强PP 片层。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

一种PP纤维织物叠层复合片材的制备方法,包括制备玻璃纤维增强PP片材、制备PP纤维织物和制备PP薄膜,将玻璃纤维增强PP片材、PP纤维织物和PP薄膜经加热和加压处理后,获得PP纤维织物叠层复合片材;

制备玻璃纤维增强PP片材的方法为熔体浸渍法,具体为两层玻璃纤维毡分布在三层PP之间形成夹层结构;然后用履带式压机进行压塑,随后冷却,即可;

其中,顶层和底层的PP为熔融状态的PP,中间层的PP为薄膜状态的PP;履带式压机在压塑过程中,温度控制为210℃;

制备PP纤维织物的方法,过程如下:

(1)制备PP纤维:将PP在螺杆挤出机中熔化后送入熔融纺丝机的纺丝部位,经纺丝泵定量送入纺丝组件,过滤后,由喷丝板的毛细孔中挤出液态丝条;液态丝条通过冷却介质时逐渐固化,然后由卷绕装置高速拉伸成丝,形成初生纤维,再经过后加工制成PP纤维;

(2)制备PP纤维织物:将PP纤维作为经纱平行卷绕在经轴上,然后将经轴安装在整经机上整经;将整经后的经轴安装在织机上,在织机上用梭子带动纬纱在上下开合的经纱开口中穿过,一纱一纱的构成交叉的结构,获得PP 纤维织物;

制备PP薄膜采用吹膜设备;

将玻璃纤维增强PP片材、PP纤维织物和PP薄膜叠层后,采用等压式双钢带压机进行加压和加热处理,获得PP纤维织物叠层复合片材;

将PP纤维织物和PP薄膜以及玻璃纤维增强PP片材叠放后,使用等压式双钢带压机或平板压机加热并施加压力,使PP薄膜融化并渗透到PP纤维织物中,玻璃纤维增强PP片材通过融化的PP薄膜与PP纤维织物粘结为整体,形成PP纤维织物叠层复合片材。

一种PP纤维织物叠层复合片材,包括至少一层核心层,所述核心层包括玻璃纤维增强PP片层、两层PP薄膜层和PP纤维织物层;所述玻璃纤维增强 PP片层、一层PP薄膜层、PP纤维织物层和一层PP薄膜层依次叠放;然后使用上述方法在核心层的上面和下面同时加压、加热后获得;

在加压、加热过程中,PP薄膜层成熔融状态,渗入PP纤维织物层内部,与玻璃纤维增强PP片层贴合的PP薄膜层在渗入PP纤维织物层内部的同时,将玻璃纤维增强PP片层与PP纤维织物层粘合为核心层。

实施例2

如图2所示,本发明提供了一种PP纤维织物叠层复合片材,包括一层核心层101,核心层101包括玻璃纤维增强PP片层3、两层PP薄膜层2和 PP纤维织物层1;玻璃纤维增强PP片层3、一层PP薄膜层2、PP纤维织物层1和一层PP薄膜层2依次叠放;

该叠层复合片材,制备过程为:在核心层101的上表面和下表面同时加压、加热,使核心层101的玻璃纤维增强PP片层3、一层PP薄膜层2、PP纤维织物层1和一层PP薄膜层2依次叠放成为整体,即可;

在将玻璃纤维增强PP片层3、PP纤维织物层1和PP薄膜层2叠层后,采用等压式双钢带压机进行加压和加热处理,压力为0.5MPa,加热温度为180℃;

在加压、加热过程中,PP薄膜层2成熔融状态,渗入PP纤维织物层1内部,与玻璃纤维增强PP片层3贴合的PP薄膜层2在渗入PP纤维织物层1内部的同时,将玻璃纤维增强PP片层3与PP纤维织物层1粘合为核心层101;

其中,玻璃纤维增强PP片层3的厚度为0.2-2mm,PP薄膜层2的厚度为 2-10μm,PP纤维织物层1的厚度0.1-0.5mm。

将实施例2的PP纤维织物叠层复合片材进行检测,见表1。

表1 PP纤维织物叠层复合片材性能

实施例3

在实施例2的基础上,如图3所示,为提高叠层复合片材的强度,核心层 101设有三层,三层核心层101的叠放顺序为上一层核心层101的玻璃纤维增强PP片层3与下一层核心层101的PP薄膜层2贴合;该设置使叠层形成叠块后,直接在叠块的上表面和下表面同时加压、加热即可使PP薄膜层2在渗入 PP纤维织物层1的同时实现玻璃纤维增强PP片层3与PP纤维织物层1粘合,进而形成高强度的叠层复合片材;

当叠层复合片材为三层核心层101时,采用等压式双钢带压机进行加压和加热处理,压力为0.7MPa,加热温度为150℃。

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种PP纤维织物叠层复合片材的制备方法及该方法获得的片材

- 一种叠层复合阻尼片材及其制备方法