纳米硅团聚体复合负极材料及其制备方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及锂电池材料技术领域,更具体涉及一种纳米硅团聚体复合负极材料及其制备方法。

背景技术

硅基负极材料具有高达4200 mAh/g的超高理论容量,并且硅基负极材料所使用的原料硅在自然界中储量特别丰富、成本低廉且环境友好。此外,硅基负极材料具有低的嵌/脱锂电位(~0.4 V vs. Li/Li

然而,目前的硅基负极材料由于存在致命的缺陷而难以实用化。在锂电池中硅作为负极材料时,晶态的硅在嵌入锂后,体积有高达3-4倍的膨胀,脱锂后体积又有剧烈的收缩,电池在多次循环后将导致硅颗粒的严重粉化、产生新的界面、SEI膜的不断破裂重生、快速地消耗电解质中的锂。这些都导致电池容量的快速衰减。现有的材料复合、包覆技术,都不能解决使用硅基负极材料的电池的放电容量快速衰减的致命缺陷。

另外,硅基负极材料的电导率仅为6.7×10

新型一维硅纳米线形成的硅纳米线团材料,线团内有较大的空间,硅纳米线的直径<100nm。以此作为负极材料,嵌锂时体积膨胀,硅纳米线团内有足够的空间容忍这样的膨胀。这是已公开的材料。这种一维的硅纳米线,在缠绕团聚时,线-线之间是没有Si-Si共价键连接的,没有铆接点。因此,这样的硅纳米线团在作为锂电池负极材料时,在极片辊压工序中很容易被压碎。尽管能够承受在嵌锂时的体积膨胀和脱锂时的体积收缩,但是由于硅纳米线-线之间没有铆接点,不能良好接触,电接触性很差,电子从硅纳米线迁移至铜箔集流体很困难。

硅纳米线的制备方法包括激光烧蚀法、热蒸发法、水热法、金属辅助化学刻蚀法(MACE)、CVD法等。这些现有方法,存在着原料成本高、制造效率极低、化学污染严重等问题,无法实现产业化批量生产。

文献1(张政,山东大学硕士学位论文,2012年5月,“硅纳米线、纳米管的制备及其相关物性研究”)报道了采用金属锌粉与SiCl

文献2(“Microclusters of Linked Silicon Nanowires Synthesized by aRecyclable Iodide Process for High-Performance Lithium-Ion Battery AnodesAdv. Energy Mater. 2020, 2002108)报道采用SiI

文献3(CN105271235A)公开了一种硅纳米线及其制备方法,其中采用铜基催化剂与硅在200-500℃的惰性气氛下进行预热处理得到触体,再将触体与氯甲烷反应,并控制硅的不完全反应,然后除去反应物中的杂质,并分离未反应的硅,从而得到一维的硅纳米线,该一维的硅纳米线没有分支、分叉结构。在该文献中除去反应物中的杂质(如积碳)、分离未反应的硅的方法是:将生成物在管式炉中通入空气升温到500℃,煅烧一小时,将积碳烧去。在这个过程中,硅纳米线将很大部分被氧化,生成了二氧化硅。随后,用氢氧化钠溶液除去二氧化硅。所获得的硅纳米线由于其半径小于100nm,化学活性很大,因而其同样也能溶解于氢氧化钠溶液。这样的方法,即使获得硅纳米线,其产率非常低,因为大量的硅被氧化、被溶解除去了。该文献记载的方法采用酸洗、碱洗工序,将产生大量的废水。这样的方法,产率低、又产生大量的酸碱工业废水,在工业化生产中是无法采用的。

文献4(US20150072233A1)公开了一种负极活性材料,其中在非碳类导电金属、晶态硅或合金的球形颗粒(直径1-30μm)表面生长一维硅基纳米线,一维硅基纳米线占比为1-40wt%,然后再外包覆一层非晶碳,一维硅基纳米线至少有50%被包覆在非晶碳层下。该文献将硅基纳米线定义为(参见第0043段):至少一部分是线性的、平缓或急剧弯曲的或分枝的结构。这是在微米级的非碳类导电颗粒表面静态生长一层硅基纳米线(1-50wt%),硅纳米线50%以上被非晶碳包覆覆盖。所以该文献的负极活性材料的结构是:内部核心是球形的1-30μm的非碳类导电金属、晶态硅或合金类,第二层是一维的硅基纳米线,一维的硅基纳米线,线-线之间没有节点或很少有节点。由于硅纳米线-硅纳米线之间几乎没有连接状态,电子难以快速迁移,只能靠导电剂辅助。外层50%以上被非晶碳覆盖,所以其复合颗粒表面形貌大部分是非晶碳。该负极材料中,硅基纳米线占比1-40wt%,硅基纳米线不是主相。

文献5(CN103035915)公开了一种负极活性材料,其中在1-30μm的球形碳质基材上通过气-液-固法静态生长一层一维硅基纳米线,一维硅基纳米线重量占比1-40wt%。因此,该负极活性材料的主相是碳,次相是硅基纳米线,是碳-硅基纳米线复合负极材料。该文献将硅基纳米线定义为:“纳米线”是指具有纳米横截面的线结构体,至少一部分可为线型的、温和或急剧弯曲的、或分枝的。也就是说,该文献的纳米线不是多连接、多节点的网状结构。由于硅纳米线-硅纳米线之间没有连接状态,电子难以快速迁移,只能靠导电剂辅助。该文献公开的实施例中该负极活性材料的初始克容量最高值小于670mAh/g。这是因为该负极材料的主相是碳,硅纳米线是次相,含量少。

从所有公开的文献资料报道中硅纳米线扫描电镜照片可以看出,静态下硅纳米线是沿着硅的[111]晶面方向生长、外层为Si-O

文献6(CN106941153A)公开了一种采用等离子体喷枪加热高纯硅成气态高纯硅,冷凝后生成棉絮状单质硅纳米线团,再将该硅纳米线团与中高分子聚合物复合、碳化,碳化温度900-1600℃/2-24小时。在900℃以上这种硅纳米线就极易与中高分子聚合物裂解的无定形碳反应生成碳化硅。该文献说明书中的图5-7已看不出硅纳米线的形貌了。此外,从其说明书中的图1可以看出,其制备的是一维线性材料,形成很疏松的团聚体结构,线-线之间没有连接。在这种情况下,硅纳米线-硅纳米线之间没有连接状态,电子难以快速迁移,只能靠导电剂辅助。此外,其说明书中的图3所示的样品扣式电池的循环曲线应该是出现了放电容量的波动,不可能是标准的直线。

因此,目前迫切需要一种可以以低成本、高效率、洁净生产、连续制造技术来批量生产制造的高性能的非一维疏松状态的纳米硅基负极材料产品。

发明内容

本发明所要解决的一个技术问题在于解决硅基负极材料在应用于锂电池中时循环性能差、充放电容量低并且首次库伦效率低的问题。

本发明所要解决的另一个技术问题是解决在制备基于硅纳米线的硅基负极材料时硅纳米线的分散性能差、硅纳米线团的导电性差、硅纳米线团在极片辊压时易被压碎的问题。

本发明所要解决的又一个技术问题是实现无废水的纳米硅团聚体复合负极材料的连续式、低成本工业化制造。

本发明通过以下的技术方案来解决以上所述技术问题。

提供了一种纳米硅团聚体复合负极材料,其包含有纳米级核心颗粒、围绕所述纳米级核心颗粒生长的松针和松枝状三维网络结构的纳米硅团聚体、和在所述松针和松枝状三维网络结构的纳米硅团聚体外部的复合包覆层,其中所述纳米级核心颗粒包含金属颗粒和/或碳颗粒,所述松针和松枝状三维网络结构的纳米硅团聚体由相互连接的直径为50-150nm和长度为0.5-2μm的硅纳米线形成,并且所述复合包覆层包含导电碳和无机金属氧化物。

在一个示例性实施方案中,所述金属颗粒为选自由银、铜、铁、镍和钴构成的组中的至少一者的颗粒。

在一个示例性实施方案中,所述无机金属氧化物包含二氧化钛和/或二氧化锆。

在一个示例性实施方案中,以所述纳米硅团聚体复合负极材料的重量计,所述松针和松枝状三维网络结构的纳米硅团聚体以90.6-96.17重量%的量存在。

在一个示例性实施方案中,以所述纳米硅团聚体复合负极材料的重量计,所述纳米级核心颗粒以1.4-3.3重量%的量存在,其中所述金属颗粒以0-2.6重量%的量存在,且所述碳颗粒以0-2.7重量%的量存在。

在一个示例性实施方案中,以所述纳米硅团聚体复合负极材料的重量计,所述复合包覆层以2.1-7.0重量%的量存在,其中所述复合包覆层中的所述导电碳以1.0-4.5重量%的量存在,并且所述无机金属氧化物以1.0-3.0重量%的量存在。

在一个示例性实施方案中,所述纳米硅团聚体复合负极材料的平均粒径为5-20μm。

在一个示例性实施方案中,在所述松针和松枝状三维网络结构的纳米硅团聚体中,在至少一部分硅纳米线之间形成化学交联,例如形成Si-Si共价键合。

还提供了上述纳米硅团聚体复合负极材料的制备方法,其包括如下步骤:

(1)将金属A的粉体置于金属B的盐溶液中发生表面金属置换反应,在金属A的粉体的表面上部分生成纳米级金属B颗粒,从而形成复合粉体;

(2)以复合粉体为反应物和成核剂,连续式加入至反应室内;

(3)以惰性气体或氮气载带SiCl

(4)反应室的温度设置为500-950℃,在持续搅拌下进行高温反应,所述反应使得在所述纳米级金属B颗粒上缠绕生长松针和松枝状三维网络结构的纳米硅团聚体;

(5)对从反应室排出的松针和松枝状三维网络结构的纳米硅团聚体进行真空热处理;和

(6)对步骤(5)得到的松针和松枝状三维网络结构的纳米硅团聚体进行导电碳和无机金属氧化物的复合包覆处理。

在一个示例性的实施方案中,其中:在步骤(1)中将包含金属A与碳的合金粉体置于金属B的盐溶液中发生表面金属置换反应,在所述合金粉体的表面上部分生成纳米级金属B颗粒,从而形成复合粉体;且在步骤(4)中,所述反应使得在由所述合金粉体产生的纳米级碳颗粒上和在所述纳米级金属B颗粒上缠绕生长松针和松枝状三维网络结构的纳米硅团聚体。

在一个示例性的实施方案中,金属A为选自由镁和锌构成的组中的至少一者且金属B为由选自银、铜、铁、镍和钴构成的组中的至少一者。

在一个示例性实施方案中,所述无机金属氧化物包含二氧化钛和/或二氧化锆。

在一个示例性的实施方案中,步骤(5)的真空热处理和步骤(6)的复合包覆处理同时进行。

在一个示例性的实施方案中,其中所述复合包覆处理包括对所述松针和松枝状三维网络结构的纳米硅团聚体施加有机钛源和/或有机锆源、和有机碳源,通过高温裂解形成二氧化钛和/或二氧化锆、和碳的复合包覆层。

还提供了上述纳米硅团聚体复合负极材料的另一种制备方法,其包括如下步骤:

(1)以包含金属A与碳的合金粉体为反应物和成核剂,连续式加入至反应室内;

(2)以惰性气体或氮气载带SiCl

(3)反应室的温度设置为500-950℃,在持续搅拌下进行高温反应,所述反应使得在由所述合金粉体产生的纳米级碳颗粒上缠绕生长松针和松枝状三维网络结构的纳米硅团聚体;

(4)对从反应室排出的松针和松枝状三维网络结构的纳米硅团聚体进行真空热处理;和

(5)对步骤(4)得到的松针和松枝状三维网络结构的纳米硅团聚体进行导电碳和无机金属氧化物的复合包覆处理。

在一个示例性的实施方案中,金属A为选自由镁和锌构成的组中的至少一者。

在一个示例性实施方案中,所述无机金属氧化物包含二氧化钛和/或二氧化锆。

在一个示例性的实施方案中,步骤(4)的真空热处理和步骤(5)的复合包覆处理同时进行。

在一个示例性的实施方案中,其中所述复合包覆处理包括对所述松针和松枝状三维网络结构的纳米硅团聚体施加有机钛源和/或有机锆源、和施加有机碳源,通过高温裂解形成二氧化钛和/或二氧化锆、和碳的复合包覆层。

在步骤(4)的高温下,低沸点高蒸气压的金属A快速气化,气化的金属A与气相SiCl

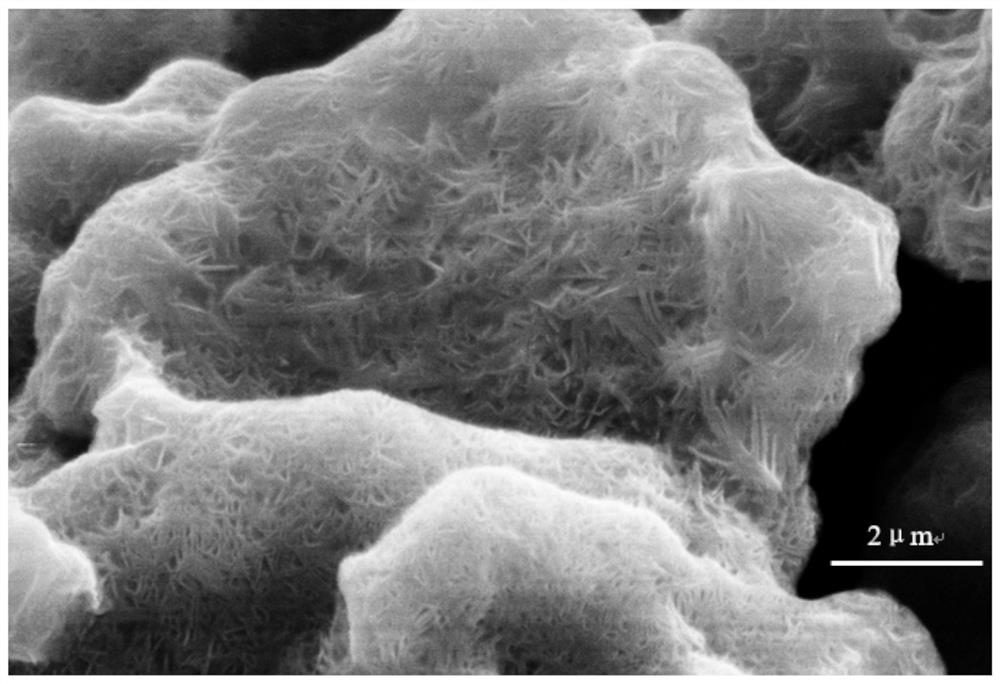

需要特别指出的是,本发明是在动态成核源(纳米级的银、铜、铁、镍、钴、碳颗粒)上动态生长的松针和松枝状三维网络结构的纳米硅团聚体,这与现有技术(例如在背景技术部分中提及的文献1-6)在静态的成核源上、静态生长成完整很长的一维线性硅纳米线是完全不同的。图1A是文献报道的静态下制备的硅纳米线团结构示意图,一维生长的硅纳米线缠绕,线-线之间没有连接。图1B是本专利公开的在动态下制备的松针和松枝状三维网络结构的纳米硅团聚体的结构示意图,其中松针-松针之间、松针-松枝之间相互连接。本专利公开的真实样品的扫描电镜照片(例如图2)显示,其松针-松针之间、松针-松枝之间连接状态更紧密。图1C是本专利公开的纳米硅团聚体中的松针-松针之间、松针-松枝之间连接状态的结构示意图,其中松针-松针之间、松针-松枝之间是结构连接的。

在高速搅拌沸腾的反应体系内,空间异相动态生长成内核为纳米级导电金属颗粒和纳米级碳颗粒(如果存在)的松针松枝状纳米硅团聚体,其中松针-松针之间、松针-松枝之间相互连接(例如化学交联)从而形成三维网络结构。这种三维网络结构具有一定的抗压强度和良好的电导通状态。

本发明制备的松针和松枝状三维网络结构的纳米硅团聚体为微米级,解决了纳米硅分散性很差、在负极材料合浆工序中难以均匀分散在N-甲基吡咯烷酮中的问题。

本发明制备的松针和松枝状三维网络结构的纳米硅团聚体在形貌上与现有技术(例如文献1-6)中公开的一维硅纳米线、硅纳米线团完全不同。现有技术公开的一维硅纳米线的线-线之间很少有连接,而本发明的松针和松枝状三维网络结构的纳米硅团聚体的特征在于松针-松针之间、松针-松枝之间相互连接,形成多节点的三维网络结构。这种多节点的三维网络结构,对提高粉体颗粒在极片辊压时的抗压强度、对提高纳米硅在嵌锂/脱锂时的电子迁移有极大的帮助。此外,形成这样独特的相互连接状态的松针和松枝状三维网络结构的纳米硅团聚体的关键在于:在反应体系中形成的极细成核源一直被高速搅动,硅纳米线在动态中生长,而不是像现有技术那样在静态下生长。

本发明制备的松针和松枝状三维网络结构的纳米硅团聚体的表面有导电碳和无机金属氧化物的复合包覆,防止了硅与电解液发生有害的副反应,并且进一步优化了分散性和导电性。

在本发明制备的纳米硅团聚体复合负极材料中,所述松针和松枝状三维网络结构的纳米硅团聚体占比为90.6-96.17重量%,即纳米硅为主相,这样所得的复合负极材料的放电克容量更高,对提高锂电池的能量密度更有益。

有益效果

本发明提供的纳米硅团聚体复合负极材料及其制备方法具有如下有益效果:

(1)具有卓越的电池充放循环性能和倍率性能,首次放电克容量在2600 mAh/g以上,并且首次库伦效率在85%以上;

(2)松针和松枝状三维网络结构的纳米硅团聚体具有微米级的近球形形貌,产品的极片加工性能很好;

(3)动态生成纳米硅团聚体复合负极材料,其中松针-松针之间、松针-松枝之间相互连接,形成多节点的网络状。在极片辊压时不易被压碎;在电池充放电时,由于松针-松针、松枝-松枝之间是完全连接状态,电子容易迁移,因而团聚体的电子导电性较好;

(4)连续式进料和出料,实现连续式制造,生产效率高;

(5)成本低:没有任何硅源损失,使用的SiCl

(6)环境友好:生成的副产品氯化物在高温时为气相,从反应炉中挥发出来后完全被冷凝成副产品;制造工艺中没有任何废水和废气排放。

附图说明

为了更好地理解本发明并显示如何实现本发明,现在将参照附图仅通过举例的方式来描述本发明的实施方案,其中:

图1是现有技术文献公开报道的硅纳米线团(A)、本专利申请公开的松针和松枝状三维网络结构的纳米硅团聚体(B)和其中的松针-松针、松针-松枝连接状态(C)的对照示意图;

图2是实施例1制备的核心颗粒为银的松针和松枝状三维网络结构的纳米硅团聚体的扫描电镜照片(放大倍数:10000,图中标尺为2μm);

图3是实施例1制备的核心颗粒为银的松针和松枝状三维网络结构的纳米硅团聚体的XRD图;

图4是包含实施例1制备的纳米硅团聚体复合负极材料的扣式电池的首次充放曲线;

图5是包含实施例1制备的纳米硅团聚体复合负极材料的扣式电池的循环曲线;

图6是实施例2制备的核心颗粒为铜的松针和松枝状三维网络结构的纳米硅团聚体的扫描电镜照片(放大倍数:5000,图中标尺为5μm);

图7是实施例2制备的核心颗粒为铜的松针和松枝状三维网络结构的纳米硅团聚体的XRD图;

图8是包含实施例2制备的纳米硅团聚体复合负极材料的扣式电池的首次充放曲线;

图9是包含实施例2制备的纳米硅团聚体复合负极材料的扣式电池的循环曲线;

图10是包含实施例3制备的纳米硅团聚体复合负极材料的扣式电池的首次充放曲线;

图11是包含实施例4制备的纳米硅团聚体复合负极材料的扣式电池的首次充放曲线;

图12是包含实施例5制备的纳米硅团聚体复合负极材料的扣式电池的首次充放曲线;

图13是对照实施例1制备的负极材料的扫描电镜照片(放大倍数:3000,图中标尺为8μm);

图14是对照实施例2制备的负极材料的扫描电镜照片(放大倍数:5000,图中标尺为5μm)。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。本发明可以以各种不同形式来体现,并且不限于这里所说明的实施例。

下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

在说明书和权利要求书中使用的表示尺寸、物理特性、加工参数、成分量、反应条件等的所有数字在任何情况下应被理解为由术语“约”修饰。

应理解本文公开的所有范围涵盖范围起始值和范围结束值以及其中包含的任何和所有子范围。例如,“1到10”的所述范围应被认为包括最小值1和最大值10之间(包括所述最小值和最大值)的任何和所有子范围;也就是说,以最小值1或更大值开始并且以最大值10或更小值结束的所有子范围,例如1到2、3到5、8到10等。

实施例1

取200目纯度为99.9%的锌粉10kg,加入到10L的0.05M硝酸银溶液中,在5℃搅拌30分钟,静置1小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有银的锌粉,银含量为0.54wt%。将搅拌沸腾炉的炉温设定为550℃。使用螺旋进料器将上述制备的银包覆锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为60rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。图2是该粉料的扫描电镜照片。该照片清楚地显示了由硅纳米线形成的松针和松枝状三维网络结构的微米级团聚体,其中硅纳米线的直径为100nm左右,长度为1μm左右。图3是该粉料的X-射线衍射谱,表明该粉料为晶态的硅,含有少量的银。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=5.8μm,D50=10.5μm,D90=14.3μm。

对上述粉料喷洒钛酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至700℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时钛酸丁酯裂解成二氧化钛,羧甲基纤维素裂解成碳,所述二氧化钛和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料,其中表面包覆的二氧化钛、碳以及内部核心银颗粒的含量分别是1.0%、1.2%、2.5%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。将浆料涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。图4是该扣式电池的首次充放曲线;图5是该扣式电池的循环曲线。实施例1制备的纳米硅团聚体复合负极材料的首次放电克容量是3105.8 mAh/g,首次库伦效率是86.8%。该扣式电池循环1C充放循环120次,充电容量几乎没有任何衰减。

实施例2

取100目纯度为99.9%的锌粉10kg,加入到10L的0.05M硝酸铜溶液中,在2℃搅拌20分钟,静置1小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有铜的锌粉,铜含量为0.32wt%。将搅拌沸腾炉的炉温设定为650℃。使用螺旋进料器将上述制备的铜包覆锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为100rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。图6是该粉料的扫描电镜照片。该照片清楚地显示了由硅纳米线形成的松针和松枝状三维网络结构的微米级团聚体,其中硅纳米线的直径在90nm左右,长度在1μm左右。图7是该粉料的X-射线衍射谱,表明该粉料为晶态的硅。作为核心颗粒的少量铜,因含量少,X-射线衍射仪检测灵敏度受限而未能显示。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=5.1μm,D50=9.6μm,D90=12.7μm。

对上述粉料喷洒锆酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至750℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时锆酸丁酯裂解成二氧化锆,羧甲基纤维素裂解成碳,所述二氧化锆和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化锆、碳以及内部核心铜颗粒的含量分别是1.2%、1.5%、1.4%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。图8是该扣式电池的首次充放曲线;图9是该扣式电池的循环曲线。实施例2制备的纳米硅团聚体复合负极材料的首次放电克容量是3009.8 mAh/g,首次库伦效率是86.9%。该扣式电池循环1C充放循环115次,容量几乎没有任何衰减。

实施例3

取50目含碳0.5%的锌粉10kg,加入到10L的0.02M硝酸银溶液中,在0℃搅拌30分钟,静置1小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有银的含碳锌粉,银含量为0.216wt%。将搅拌沸腾炉的炉温设定为750℃。使用螺旋进料器将上述制备的银包覆含碳锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为80rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。该粉料也是松针和松枝状三维网络结构的纳米硅团聚体,其中硅纳米线的直径在100nm左右,长度1μm左右。X-射线衍射谱表明该粉料为晶态的硅。作为内部核心颗粒的少量碳和银,XRD谱图显示含有银,碳未能检出。使用碳分析仪检测出碳含量为2.37%。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=5.4μm,D50=10.2μm,D90=14.0μm。

对上述粉料喷洒钛酸异丙酯/蔗糖的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至750℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时钛酸异丙酯裂解成二氧化钛,蔗糖裂解成碳,所述二氧化钛和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化钛、碳以及内部核心颗粒含有的碳和银的含量分别是1.2%、1.5%、2.3%、1.0%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。图10是该扣式电池的首次充放曲线。实施例3制备的纳米硅团聚体复合负极材料的首次放电克容量是3132.5 mAh/g,首次库伦效率是87.0%。该扣式电池循环1C充放循环115次,容量没有任何衰减。

实施例4

取300目含碳0.5%的锌粉10kg,将搅拌沸腾炉的炉温设定为600℃。使用螺旋进料器将上述的含碳锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为120rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。SEM照片显示松针和松枝状三维网络结构的纳米硅团聚体,其中硅纳米线的直径在80nm左右,长度近1μm。X-射线衍射谱表明该粉料为晶态的硅。作为内部核心颗粒的少量碳,因含量少,X-射线衍射仪检测灵敏度受限而未能显示。使用碳分析仪检测出碳含量在2.32%。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=4.7μm,D50=9.2μm,D90=12.0μm。

对上述粉料喷洒钛酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至700℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时钛酸丁酯裂解成二氧化钛,羧甲基纤维素裂解成碳,所述二氧化钛和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化钛、碳以及内部核心碳颗粒的含量分别是1.0%、1.2%、2.3%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。图11是该扣式电池的首次充放曲线;实施例4制备的纳米硅团聚体复合负极材料的首次放电克容量是2935.2 mAh/g,首次库伦效率是84.9%。该扣式电池循环1C充放循环120次,容量没有任何衰减,稍许爬升。

实施例5

取200目含碳1.0%的镁粉5kg。将搅拌沸腾炉的炉温设定为850℃。使用螺旋进料器将上述含碳镁粉匀速加入到沸腾炉中,进料速度是1kg/h。取分析纯四氯化硅17.5kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为56℃接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为3.5kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为120rpm。沸腾炉内维持正压1800Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化镁的深黄绿色粉料。形成的是松针和松枝状三维网络结构的纳米硅团聚体,其中硅纳米线的直径在70nm左右,长度近1微米级。X-射线衍射谱表明该粉料为晶态的硅,内部核心的少量碳颗粒,因含量少,X-射线衍射仪检测灵敏度受限而未能显示。使用碳分析仪检测到样品中碳含量是1.77%。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=4.5μm,D50=9.1μm,D90=12.0μm。

对上述粉料喷洒锆酸丙酯/淀粉的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至700℃,保温4小时,使得少量的氯化镁完全被抽出除去,同时锆酸丙酯裂解成二氧化锆,淀粉裂解成碳,所述二氧化锆和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化锆、碳以及内部核心碳颗粒的含量分别是1.0%、1.1%、1.73%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。图12是实施例5制备的扣式电池的首次充放曲线。实施例5制备的纳米硅团聚体复合负极材料的首次放电克容量是2806.8 mAh/g,首次库伦效率是85.1%。该扣式电池循环1C充放循环120次,容量没有衰减。

实施例6

取200目含碳1.6%的镁粉5kg。将搅拌沸腾炉的炉温设定为950℃。使用螺旋进料器将上述含碳镁粉匀速加入到沸腾炉中,进料速度是1kg/h。取分析纯四氯化硅17.5kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为56℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为3.5kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为200rpm。沸腾炉内维持正压1800Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化镁的深黄绿色粉料。形成的是松针和松枝状三维网络结构的纳米硅团聚体,其中硅纳米线的直径在50nm左右,长度0.5微米左右。X-射线衍射谱表明该粉料为晶态的硅,内部核心的少量碳颗粒,因含量少,X-射线衍射仪检测灵敏度受限而未能显示。使用碳分析仪检测到样品中碳含量是2.8%。激光粒度仪测试,制备的团聚体粉料的粒径分布是:D10=4.1μm,D50=8.9μm,D90=11.7μm。

对上述粉料喷洒锆酸丙酯、钛酸丁酯/淀粉的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至700℃,保温4小时,使得少量的氯化镁完全被抽出除去,同时锆酸丙酯裂解成二氧化锆,钛酸丁酯裂解成二氧化钛,淀粉裂解成碳,所述二氧化锆、二氧化钛和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化锆、二氧化钛、碳以及内部核心碳颗粒的含量分别是1.6%、1.4%、1.0%、2.7%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。该扣式电池的首次放电克容量是2602.6 mAh/g,首次库伦效率是85.0%。该扣式电池循环性能很好,前100次循环,未出现容量衰减现象。

实施例7

取100目纯度为99.9%的锌粉10kg,加入到10L的0.05M硝酸银溶液中,在10℃搅拌15分钟,静置0.5小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有银的锌粉,银含量为0.54wt%。将搅拌沸腾炉的炉温设定为500℃。使用螺旋进料器将上述制备的银包覆锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为20rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。测试表明该粉料也是由硅纳米线形成的松针和松枝状三维网络结构的微米级团聚体,其中硅纳米线的直径为150nm左右,长度为2μm左右。该粉料的粒径分布是:D10=7.5μm,D50=13.8μm,D90=19.5μm。

对上述粉料喷洒钛酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至700℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时钛酸丁酯裂解成二氧化钛,羧甲基纤维素裂解成碳,所述二氧化钛和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料,其中表面包覆的二氧化钛、碳以及内部核心银颗粒的含量分别是2.5%、4.5%、2.4%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。将浆料涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。其首次放电克容量是2853.2 mAh/g,首次库伦效率是86.9%。该扣式电池循环1C充放循环80次,充电容量几乎没有任何衰减。

实施例8

取100目纯度为99.9%的锌粉10kg,加入到10L的0.05M硫酸亚铁溶液中,在2℃搅拌20分钟,静置1小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有铁的锌粉,铁含量为0.28wt%。将搅拌沸腾炉的炉温设定为650℃。使用螺旋进料器将上述制备的铁包覆锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为100rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。扫描电镜照片显示该深黄绿色粉料是由硅纳米线形成的松针和松枝状三维网络结构的微米级团聚体,其中硅纳米线的直径在90nm左右,长度在1μm左右。制备的团聚体粉料的粒径分布是:D10=5.2μm,D50=9.5μm,D90=12.3μm。

对上述粉料喷洒锆酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至750℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时锆酸丁酯裂解成二氧化锆,羧甲基纤维素裂解成碳,所述二氧化锆和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化锆、碳以及内部核心铁颗粒的含量分别是1.2%、1.5%、1.2%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。实施例8制备的纳米硅团聚体复合负极材料的首次放电克容量是2732 mAh/g,首次库伦效率是86.3%。该扣式电池循环1C充放循环100次,容量保持率97.5%。

实施例9

取100目纯度为99.9%的锌粉10kg,加入到10L的0.05M硫酸镍、0.05M硫酸钴的混合溶液中,在1℃搅拌20分钟,静置1小时,然后取下层料,离心甩干,真空80℃烘干。得到表面部分包覆有镍、钴的锌粉,镍含量为0.29wt%,钴含量为0.29wt%。将搅拌沸腾炉的炉温设定为650℃。使用螺旋进料器将上述制备的镍钴包覆的锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶旋转速度设定为100rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料,获得含少量氯化锌的深黄绿色粉料。扫描电镜照片显示该深黄绿色粉料是由硅纳米线形成的松针和松枝状三维网络结构的微米级团聚体,其中硅纳米线的直径在100nm左右,长度在1μm左右。制备的团聚体粉料的粒径分式是:D10=5.1μm,D50=9.3μm,D90=12.1μm。

对上述粉料喷洒锆酸丁酯/羧甲基纤维素的乙醇分散液,真空烘干后加入到真空炉中,通高纯氩气,然后升温至500℃,再抽真空至100Pa,升温至750℃,保温4小时,使得少量的氯化锌完全被抽出除去,同时锆酸丁酯裂解成二氧化锆,羧甲基纤维素裂解成碳,所述二氧化锆和碳包覆在松针和松枝状三维网络结构的纳米硅团聚体的外部,从而获得了复合负极材料。其中表面包覆的二氧化锆、碳以及内部核心镍、钴颗粒的含量分别是1.2%、1.5%、1.3%、1.3%。

取SuperP导电碳粉0.4g,取聚酰胺酸类粘结剂(固含量14.2%)15克,取碳纳米管/石墨烯复配浆料(固含量5.6%)27g,取上述制备的复合负极材料15g,加入N-甲基吡咯烷酮,搅拌成均匀的浆料,浆料粘度为3800mPa.s。涂布在10μm的紫铜箔上,涂层湿厚度为150μm,100℃真空烘干,辊压,在氩气氛中290℃/30分钟亚胺化。然后以金属锂为对电极,以Celgard 2400作为隔膜,电解液为1M LiPF6/EC+DEC,制造CR2032扣式电池,测试其电化学性能。实施例9制备的纳米硅团聚体复合负极材料的首次放电克容量是2673 mAh/g,首次库伦效率是86.4%。该扣式电池循环1C充放循环100次,容量保持率98.2%。

对照实施例1

取200目纯度为99.9%的锌粉10kg,将搅拌沸腾炉的炉温设定为550℃。使用螺旋进料器将上述锌粉匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶的旋转速度设定为60rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,开始出料。实验发现没有粉料可以出来。打开设备后,发现在搅拌沸腾炉的不锈钢马福罐的内壁、搅拌螺带和搅拌轴上,有一些粘接附着物。刮下后,发现它是黄色。扫描电镜观察(见图13)表明该附着物是纳米硅粉体和少量的硅纳米线,硅纳米线之间很疏松,没有形成三维网络纳米硅团聚物,硅纳米线的产率低。

与实施例1相比,对照实施例1缺少了在锌粉表面通过置换反应生成的银。在实施例1中,超细、高度分散状态的银颗粒,在搅拌沸腾炉中连着锌粉颗粒一起被搅动悬浮旋转起来,在锌被快速挥发后,气相中极细的银颗粒就成为了硅的成核剂。由于高速旋转,动态生长,形成了松针和松枝状三维网络结构的纳米硅团聚体。而在对照实施例1中,没有这样的成核剂,硅只能少部分在反应器的内壁、搅拌桨叶、搅拌轴上生长,大部分不能及时生长而从烟囱排出了。

对照实施例2

取200目纯度为99.9%的锌粉10kg,混合加入54克粒径为60 nm银粉。混料粉料中银含量为0.54wt%。将搅拌沸腾炉的炉温设定为550℃。使用螺旋进料器将上述的混合粉料匀速加入到沸腾炉中,进料速度是2kg/h。取分析纯四氯化硅13kg,加入至四氯化硅挥发器中,挥发器的水浴加热,温度设定为55℃,接近四氯化硅的沸点57.6℃。高纯99.995%的氩气通入至四氯化硅挥发器中,载带气态四氯化硅进入沸腾炉。通过调整载带氩气的流量来控制四氯化硅的进料速度为2.6kg/h。搅拌沸腾炉的搅拌桨叶的旋转速度设定为60rpm。沸腾炉内维持正压1500Pa,高于此压力时烟囱处设置的电磁阀自动开启。沸腾炉下部连续螺旋出料。在连续进料反应三小时后,然后开始出料。实验发现出料非常少,出料量相当于实施例1的1/10出料量。扫描电镜观察,该粉料是银粉与硅纳米线,但是没有形成硅纳米线团状。打开设备后,发现在搅拌沸腾炉的不锈钢马福罐的内壁、搅拌螺带和搅拌轴上,有粘接附着物。刮下后,发现它是黄色。扫描电镜(见图14)表明其是纳米硅粉体和少量的硅纳米线,硅纳米线之间很疏松,没有形成三维网络纳米硅团聚物,并且硅纳米线的产率低。

与实施例1相比较,对照实施例2原料中含有相同质量的银。但是,实施例1是在10kg锌粉颗粒表面通过置换反应生成了54克的银,这54克银时高度分散在10kg锌粉颗粒表面。相比之下,对照实施例2是在10kg锌粉中通过常规混合加入了54克纳米银粉,银的分散状态远不如实施例1。对照实施例2的纳米银作为成核源的数量少。同时由于银颗粒重,不容易被搅动悬浮在反应器的空间中,不能有效地作为硅生长的成核剂。

- 纳米硅团聚体复合负极材料及其制备方法

- 由二维硅纳米片自组装的硅碳微球复合材料及制备方法与其在锂离子电池负极材料中的应用