一种金刚烷酮的制备方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及金刚烷酮合成技术领域,尤其涉及一种金刚烷酮的制备方法。

背景技术

金刚烷酮是金刚烷的一种衍生物,从有效地利用碳元素资源的观点出发,将烃化合物氧化转变成醇或酮的技术是工业上非常重要的技术,作为选择性地制造作为各种医药农药原料、产业用原料的重要中间体的金刚烷酮的技术,公知的为在浓硫酸中制造的方法,金刚烷酮的工业化生产是用金刚烷或者1-金刚烷醇为起始原料,采用浓硫酸直接氧化法制取,在使用硫酸选择性制备金刚烷酮中,要么虽然反应速度快,但有副产物重质成分,收率低,或者虽然收率高,但反应时间极长,生产能力低。

经检索,中国专利申请号为CN201010605609.3的专利,公开了一种2-金刚烷酮的生产方法,基于浓硫酸氧化金刚烷制备2-金刚烷酮的原理,使氧化反应发生在互不相溶的非极性有机相和无机相的相界面间,再通过极性有机溶剂将酯化产物从无机相中萃取出来进行下一步水解工艺。上述专利中的2-金刚烷酮的生产方法存在以下不足:反应总时间为16小时~27小时,采取了多次两相反应、萃取操作,操作过程较繁琐。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种金刚烷酮的制备方法。

为了实现上述目的,本发明采用了如下技术方案:

一种金刚烷酮的制备方法,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中30℃温度下搅拌混合;

S2:升温至50℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留1分钟;

S4:将反应液倒在500g的冰上,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至63%,然后经冷却、分离及干燥处理,得到产品。

优选地:所述S1中金刚烷、硫酸和三氟乙酸的配比为1:6:2,硫酸的浓度≥98%。

优选地:所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至220℃反应6小时;

S23:然后在重结晶釜中5℃搅拌9.5小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

优选地:所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

优选地:所述S2中通入氮气后控制釜内压力为0.06Mpa。

优选地:所述S3中反应管外加热介质温度80℃~120℃。

优选地:所述S3中反应管为钛钢细圆管。

本发明的有益效果为:

1.将原料混合后加热,通入氮气后发生氧化反应,导出期间控制反应液在反应管中停留的时间和温度,经甲苯和NaOH水溶液萃取,萃取液经减压蒸馏浓缩、冷却、分离及干燥处理得到最终产品,操作过程相对简单,反应可控且时间短。

2.在反应管内停留时间短,使得物料反应生成2-金刚烷醇硫酸酯效率高,有效的抑制了副反应的发生,不易生成聚合胶质,提高金刚烷酮收率。

3.金刚烷与浓硫酸搅拌混合,使得让固体颗粒原料在硫酸液中分散,制得的金刚烷收率达到60%以上。

附图说明

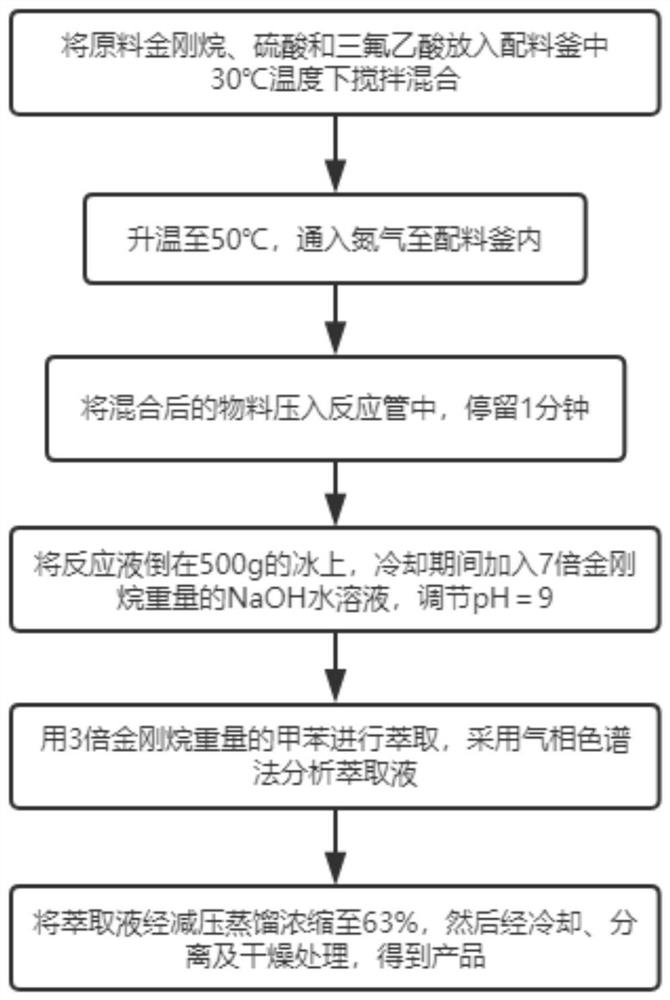

图1为本发明提出的一种金刚烷酮的制备方法的实施例1、实施例3和实施例5流程示意图;

图2为本发明提出的一种金刚烷酮的制备方法的实施例2和实施例4流程示意图。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

实施例1:

一种金刚烷酮的制备方法,如图1所示,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中30℃温度下搅拌混合;

S2:升温至50℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留1分钟;

S4:将反应液倒在500g的冰上,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至63%,然后经冷却、分离及干燥处理,得到产品。

所述S1中金刚烷、硫酸和三氟乙酸的配比为1:6:2,硫酸的浓度≥98%。

所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至220℃反应6小时;

S23:然后在重结晶釜中5℃搅拌9.5小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

进一步的,所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

所述S2中通入氮气后控制釜内压力为0.06Mpa。

所述S3中反应管外加热介质温度80℃~120℃。

所述S3中反应管为钛钢细圆管。

本实施例在使用时,将原料混合后加热,通入氮气后发生氧化反应,导出期间控制反应液在反应管中停留的时间和温度,在反应管内停留时间短,使得物料反应生成2-金刚烷醇硫酸酯效率高,有效的抑制了副反应的发生,不易生成聚合胶质,提高金刚烷酮收率,反应液经甲苯和NaOH水溶液萃取,萃取液经减压蒸馏浓缩、冷却、分离及干燥处理得到最终产品,操作简单,反应可控且时间短,金刚烷与浓硫酸搅拌混合,使得让固体颗粒原料在硫酸液中分散,制得的金刚烷收率达到60%以上。

实施例2:

一种金刚烷酮的制备方法,如图2所示,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中35℃温度下搅拌混合;

S2:升温至35℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留40s;

S4:将反应液倒入500g的冰水中,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至62%,然后经冷却、分离及干燥处理,得到产品。

所述S1中金刚烷、硫酸和三氟乙酸的配比为1:6:2,硫酸的浓度≥98%。

所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至220℃反应6小时;

S23:然后在重结晶釜中5℃搅拌9.5小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

进一步的,所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

所述S2中通入氮气后控制釜内压力为0.06Mpa。

所述S3中反应管外加热介质温度80℃~120℃。

所述S3中反应管为钛钢细圆管。

实施例3:

一种金刚烷酮的制备方法,如图1所示,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中30℃温度下搅拌混合;

S2:升温至50℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留1分钟;

S4:将反应液倒在500g的冰上,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至63%,然后经冷却、分离及干燥处理,得到产品。

所述S1中金刚烷、硫酸和三氟乙酸的配比为1:6:3,硫酸的浓度≥98%。

所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至200℃反应7小时;

S23:然后在重结晶釜中5℃搅拌9.5小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

进一步的,所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

所述S2中通入氮气后控制釜内压力为0.05Mpa。

所述S3中反应管外加热介质温度80℃~120℃。

所述S3中反应管为钛钢细圆管。

实施例4:

一种金刚烷酮的制备方法,如图2所示,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中35℃温度下搅拌混合;

S2:升温至35℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留40s;

S4:将反应液倒入500g的冰水中,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至62%,然后经冷却、分离及干燥处理,得到产品。

所述S1中金刚烷、硫酸和三氟乙酸的配比为1:6:3,硫酸的浓度≥98%。

所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至210℃反应6小时;

S23:然后在重结晶釜中4℃搅拌9小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

进一步的,所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

所述S2中通入氮气后控制釜内压力为0.03Mpa。

所述S3中反应管外加热介质温度80℃~120℃。

所述S3中反应管为钛钢细圆管。

实施例5:

一种金刚烷酮的制备方法,如图1所示,包括如下步骤:

S1:将原料金刚烷、硫酸和三氟乙酸放入配料釜中30℃温度下搅拌混合;

S2:升温至50℃,通入氮气至配料釜内;

S3:将混合后的物料压入反应管中,停留1分钟;

S4:将反应液倒在500g的冰上,冷却期间加入7倍金刚烷重量的NaOH水溶液,调节pH=9;

S5:用3倍金刚烷重量的甲苯进行萃取,采用气相色谱法分析萃取液;

S6:将萃取液经减压蒸馏浓缩至63%,然后经冷却、分离及干燥处理,得到产品。

所述S1中金刚烷、硫酸和三氟乙酸的配比为2:6:2,硫酸的浓度≥98%。

所述S1中金刚烷的制备方法,包括如下步骤:

S21:将二聚环戊二烯和镍催化剂加入反应釜中,先以氮气置换釜内气体,再通入氢气反应,得四氢二聚环戊二烯;

S22:将催化剂0.5g、三氯化磷5g和磷酸三乙酯450g混合溶解,加入四氢二聚环戊二烯95g,加热至190℃反应6.5小时;

S23:然后在重结晶釜中5℃搅拌9.5小时,用少量丙酮洗涤;

S24:过滤,干燥得到成品。

进一步的,所述催化剂为五氯化钼、氯化锰和无水氯化铱组成,其质量比为6:2:2。

所述S2中通入氮气后控制釜内压力为0.07Mpa。

所述S3中反应管外加热介质温度80℃~120℃。

所述S3中反应管为钛钢细圆管。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 2-金刚烷醇和2-金刚烷酮的制备方法

- 一种1-金刚烷甲基酮的制备方法