一种线控制动系统及泄漏检测方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于车辆制动系统领域,具体涉及一种线控制动系统及泄漏检测方法。

背景技术

现如今,车辆的电气化程度越来越高,近来已经提出将踏板与液压执行器解耦的线控制动系统。

线控制动系统与传统的非解耦制动系统相比,当制动系统发生泄漏时,传统的非解耦制动系统中,驾驶员可以通过加深踏板行程来克服,而在线控制动系统中,由于驾驶员无法直接控制制动系统的实际制动力,需要求线控制动系统的ECU(Electronic ControlUnit,电子控制单元)识别这个工况并进行缓解。

发明内容

本发明所要解决的技术问题是针对上述现有技术的现状,而提供应用于线控制系统,能监测制动系统制动液泄露的一种线控制动系统及泄漏检测方法。

本发明解决上述技术问题所采用的技术方案为:一种线控制动系统,包括用于接收制动请求信息的输入模块,以及作用于制动盘的制动模块,还包括产生液压动力并驱动制动模块的液压模块,通过传动机构来给液压模块加压的执行模块,执行模块受控于输入模块;输入模块、执行模块、液压模块和制动模块分别电信号连于主控模块。

为优化上述技术方案,采取的措施还包括:

应用于一种线控制动系统的泄漏检测方法,步骤S11:事先获取制动模块的标准需液量和执行模块的标准制动力之间的标准对应关系;

步骤S12:检测时,给输入模块施以制动请求信息,主控模块获取制动请求信息,并根据制动请求信息驱动执行模块;

步骤S13:获取执行模块的电流数据,并根据电流数据计算得到实际制动力;

步骤S14:计算得到实际制动力和标准制动力之间的制动力差值;

步骤S15:判断制动力差值是否在公差范围内;

步骤S16:当制动力差值在公差范围内,则确定制动系统不存在泄漏;

步骤S17:当制动力差值不在公差范围内,则确定制动系统存在泄漏。

上述的步骤:S17当制动力差值不在公差范围内,泄漏检测方法还包括:

步骤S18:获取一组实际制动力和实际需液量的数据,确定表示制动力-需液量实际对应关系的实际特性曲线,以及由标准对应关系确定的标准特性曲线;

步骤S19:比较实际特性曲线和标准特性曲线来确定泄漏程度。

上述的制动回路共有两个,活塞组包括半径相同的第一活塞和第二活塞;

步骤S19:比较实际特性曲线和标准特性曲线来确定泄漏程度,包括:

步骤S191:判断实际特性曲线的起点和标准特性曲线的起点是否重合;

步骤S192:当实际特性曲线的起点和标准特性曲线的起点重合,则确定在其中一个制动回路部分泄漏;

步骤S193:当实际特性曲线的起点和标准特性曲线的起点不重合,则判断实际特性曲线和标准特性曲线是否平行;

步骤S194:当实际特性曲线和标准特性曲线不平行,则确定两个制动回路都发生泄漏;

步骤S195:当实际特性曲线和标准特性曲线平行,则确定在其中一个制动回路重度泄漏。

上述的步骤S17当制动力差值不在公差范围内,泄漏检测方法还包括:步骤S20:对制动系统进行补偿。

上述的步骤S20:对制动系统进行补偿,包括:

步骤S201:执行器还设有位置传感器,借助位置传感器获取执行器的位置数据;

步骤S202:根据位置和电流数据计算得到实际需液量和参考需液量;

步骤S203:根据实际需液量和参考需液量确定泄漏液量;

步骤S204:根据泄漏液量进行补偿。

上述的步骤S202:根据位置数据计算得到实际需液量和参考需液量,包括:

根据以下公式计算实际需液量V:

其中,

根据以下公式计算参考制动力F:

其中,T

根据标准对应关系和参考制动力F,确定参考需液量V。

上述的步骤S202:根据位置数据计算得到实际需液量和参考需液量,还包括:

根据以下公式计算执行器的加速度β:

其中,

根据以下公式计算泄漏液量

其中,V是实际需液量,V是参考需液量,

与现有技术相比,本发明的一种线控制动系统,包括用于接收制动请求信息的输入模块,以及作用于制动盘的制动模块,还包括产生液压动力并驱动制动模块的液压模块,通过传动机构来给液压模块加压的执行模块,执行模块受控于输入模块;输入模块、执行模块、液压模块和制动模块分别电信号连于主控模块。本发明还公开了应用于一种线控制动系统的泄漏检测方法,步骤S11:事先获取制动模块的标准需液量和执行模块的标准制动力之间的标准对应关系;

步骤S12:检测时,给输入模块施以制动请求信息,主控模块获取制动请求信息,并根据制动请求信息驱动执行模块;

步骤S13:获取执行模块的电流数据,并根据电流数据计算得到实际制动力;

步骤S14:计算得到实际制动力和标准制动力之间的制动力差值;

步骤S15:判断制动力差值是否在公差范围内;

步骤S16:当制动力差值在公差范围内,则确定制动系统不存在泄漏;

步骤S17:当制动力差值不在公差范围内,则确定制动系统存在泄漏。

附图说明

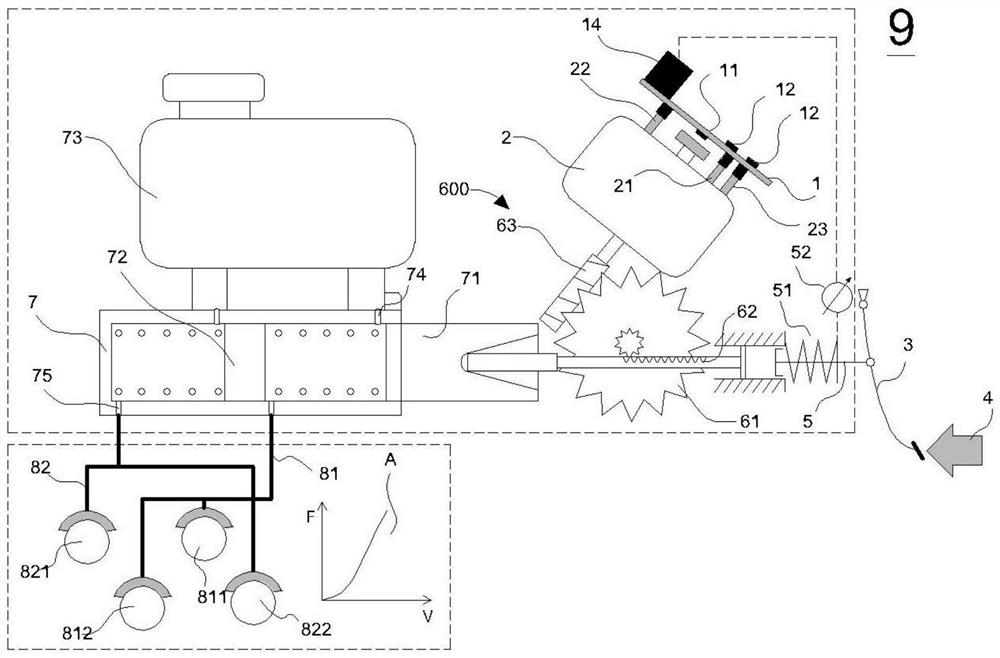

图1为制动系统的控制关系示意图;

图2为制动系统的结构示意图;

图3为两个制动回路都有明显泄漏时,制动力-需液量对应关系的曲线图;

图4为只有一个制动回路有泄漏,且该制动回路的泄漏为明显泄漏(重度泄漏)时,制动力-需液量对应关系的曲线图;

图5为只有一个制动回路有泄漏,且该制动回路的泄漏为中度泄漏(部分泄漏)时,制动力-需液量对应关系的曲线图;

图6为实施例一的表示泄漏检测方法的流程图。

图7为实施例二的表示泄漏检测方法的流程图。

图8为实施例三的表示泄漏检测方法的部分流程图。

图9为实施例四的表示泄漏检测方法的流程图。

图10为实施例五的表示泄漏检测方法的部分流程图。

图11为实施例六的表示泄漏检测方法的流程图。

其中的附图标记为:1-ECU;2-执行器;3-踏板;4-制动请求信息;5-输入杆;7-主缸;9-制动系统;11-位置传感器;12-电流传感器;14-接插件;51-踏板感模拟器;52-行程传感器;61-第一连接件;62-第二连接件;63-第三连接件;71-第一活塞;72-第二活塞;73-储液装置;74-进口;75-出口;81、82-制动回路;100-主控模块;200-执行模块;300-输入模块;600-传动机构;700-液压模块;800-制动模块;811、812、821、822-制动卡钳。

具体实施方式

以下结合附图对本发明的实施例作进一步详细描述。

实施例一,如图1和图2所示,一种线控制动系统,包括用于接收制动请求信息4的输入模块300,以及作用于制动盘的制动模块800,还包括产生液压动力并驱动制动模块800的液压模块700,通过传动机构600来给液压模块700加压的执行模块200,执行模块200受控于输入模块300;输入模块300、执行模块200、液压模块700和制动模块800分别电信号连于主控模块100。

图1是制动系统9的结构示意图。制动系统9包括:执行模块200、液压模块700、输入模块300、制动模块800和主控模块100。液压模块700与执行模块200传动连接,输入模块300与执行模块200传动连接,制动模块800与液压模块700传动连接,主控模块100分别连接执行模块200、液压模块700、输入模块300和制动模块800。将执行模块200、液压模块700和主控模块100统称为线控制动执行模组,能通过线控制动执行模组控制制动模块800,还能通过线控制动执行模组检测制动模块800是否发生泄漏。

实施例中,输入模块300包括踏板3和连接在踏板3上的输入杆5,输入杆5设有用于检测踏板3移动的行程传感器52;执行模块200包括执行器2,执行器2设有至少一个用于检测执行器2电流数据的电流传感器12;

液压模块700包括主缸7,以及传动连于传动机构600的活塞组71、72;

制动模块800包括一个以上的制动回路81,以及成对配设在每个制动回路81上的制动卡钳811、812。

执行模块200包括用于驱动主缸7的执行器2、用于检测执行器2位置数据的位置传感器11以及至少一个用于检测执行器2电流数据的电流传感器12。液压模块700包括储液装置73、活塞、传动机构600以及用于产生制动压力的主缸7,主缸7上设有进口74和出口75,储液装置73是制动液油壶,用于储存液压油,并通过进口74与主缸7连接,活塞组71通过传动机构600与执行器2连接,且能移动地设于主缸7内,用于控制进口74和出口75的开启或者封闭;输入模块300包括踏板3和输入杆5,输入杆5上设有用于检测踏板3移动的行程传感器52;制动模块800包括制动回路以及至少一个制动卡钳811、812,制动卡钳811、812通过制动回路81与出口75连接。

进口74设有两个,出口75设有两个,活塞组包括第一活塞71和第二活塞72,第一活塞71和第二活塞72相互固定,从而能同步移动,两个活塞分别用于控制进口74和出口75的开启或者封闭。

传动机构600是电动缸、电机丝杠、曲轴连杆机构、气缸、或者液压缸等能进行直线移动的机构。

制动回路设有两个(81、82),制动卡钳设有四个(811、812、821、822),每个出口75上通过制动回路连接两个制动卡钳。

主控模块100包括ECU1(Electronic Control Unit)电子控制模块,ECU1包括接插件14、处理器(MCU)、存储器(ROM、RAM)、输入/输出接口(I/O)、模数转换器(A/D)以及整形、驱动等大规模集成电路。本实施例中,ECU1通过第一连接器针脚61、第二连接器针脚62和第三连接器针脚63连接到执行器2。电流传感器12设有两个。

当驾驶员踩下踏板3,将制动请求信息4以踏板3行程的信息传递给制动系统9。行程传感器52检测踏板3移动,并将信息传送给主控模块100,主控模块100对该制动请求信息4进行处理,启动执行器2并控制执行器2进行直线位移,执行器2通过传动机构600带动主缸7的第一活塞71和第二活塞72进行同步移动,并对主缸7内的制动液等液体进行加压,主缸7的制动液等液体通过两条制动回路进行流动,并驱动两对制动卡钳的活塞移动,从而对车轮产生制动力,用于制动。其中,对车轮产生的制动力也会通过制动回路内的液压传递回执行器2,当储液装置73与主缸7相通的进口74被第一活塞71和第二活塞72关闭,由制动力回传产生的压力就会作用在主缸7的第一活塞71和第二活塞72上,作用在第一活塞71和第二活塞72上的力通过传动机构600传递到执行器2。

本实施例的执行器2是线控制动执行器2,在制动过程中,如果制动系统9完好无损,则制动力与需液量成正比增加。如果制动系统9的制动模块800中有泄漏,则制动模块800产生的制动力会变小。因此将制动系统9的实际制动力与标准制动力进行对比,当实际制动力和标准制动力之间的制动力差值超过公差范围时,就可以确定制动系统9中存在泄漏。但确定制动系统9中存在泄漏之后,就能计算泄漏的液量,并根据泄漏液量增加相应的液量,以补偿泄漏。

本实施例通过电流传感器12检测执行器2的电流,根据执行器2的电流通过计算能得到执行器2的扭矩(这里无法知道如何得出,公开不充分),其中,在制动系统9以恒定速度运行期间,执行器2的扭矩即代表执行器2的输出力,再经过信息处理,就能确定制动系统9是否存在泄漏,并确定制动系统9的泄漏程度。

本实施例还通过位置传感器11检测执行器2的位置变化,根据执行器2的位移来得到执行器2的速度和加速度,经过换算,就能确定制动系统9的泄漏液量,从而能根据泄漏液量增加相应的液量,以补偿泄漏。

故本制动系统9具有足够的传感器设备,能通过电流传感器确定执行器2的输出力,也能通过位置传感器11确定执行器2的运动,以及泄漏液量。

本实施例中,输入杆5上还设有踏板感模拟器51,当驾驶员踩下踏板3时,踏板感模拟器51在特定工况下用于给驾驶员一定的踏板感回馈,给驾驶员非常好的驾驶体验。

应用于一种线控制动系统的泄漏检测方法,如图6所示,

步骤S11:事先获取制动模块800的标准需液量和执行模块200的标准制动力之间的标准对应关系;

步骤S12:检测时,给输入模块300施以制动请求信息4,主控模块100获取制动请求信息4,并根据制动请求信息4驱动执行模块200;

步骤S13:获取执行模块200的电流数据,并根据电流数据计算得到实际制动力;

步骤S14:计算得到实际制动力和标准制动力之间的制动力差值;

步骤S15:判断制动力差值是否在公差范围内;

步骤S16:当制动力差值在公差范围内,则确定制动系统不存在泄漏;

步骤S17:当制动力差值不在公差范围内,则确定制动系统存在泄漏。

实施例二,如图7所示,在实施例一的基础上,步骤S17当制动力差值不在公差范围内,泄漏检测方法还包括:

步骤S18:获取一组实际制动力和实际需液量的数据,确定表示制动力-需液量实际对应关系的实际特性曲线,以及由标准对应关系确定的标准特性曲线;

步骤S19:比较实际特性曲线和标准特性曲线来确定泄漏程度。

请参照图3,其为本发明表示制动系统9的制动力-需液量对应关系的曲线图。曲线A用于表示制动系统9的标准需液量和标准制动力的标准对应关系,即不存在泄漏的制动系统9的标准特性曲线。曲线A能通过制动系统9中各个配件的标准参数进行计算得到,也能通过对不存在泄漏的制动系统9进行试验得到。

当制动系统9的两个制动回路都有明显泄漏时,制动力和需液量的对应关系会根据曲线B1进行变化。

其中,曲线B1与曲线A的起点不重合,且曲线B1与曲线A不平行。

请参照图4,其为本发明表示制动系统9的制动力-需液量对应关系的曲线图。当制动系统9只有一个制动回路有泄漏,且该制动回路的泄漏为明显泄漏(重度泄漏)时,制动力和需液量的对应关系会根据曲线B2进行变化。

其中,曲线B2与曲线A的起点不重合,且曲线B2与曲线A平行。

请参照图5,其为本发明表示制动系统9的制动力-需液量对应关系的曲线图。当制动系统9只有一个制动回路有泄漏,且该制动回路的泄漏为中度泄漏(部分泄漏)时,制动力和需液量的对应关系会根据曲线B3进行变化。

其中,曲线B3与曲线A的起点重合,且曲线B3与曲线A不平行。

对制动系统9进行多次检测,得到多组位置传感器11的电流传感器的检测数据,换算得到实际制动力和实际需液量,从而能得到实际特性曲线。将实际特性曲线与标准特性曲线进行对比,根据起点和平行度的特征,判断属于曲线B1、曲线B2或者曲线B3的情况,从而能确定制动系统9的泄漏程度。

实施例三,制动回路共有两个(81、82),活塞组包括半径相同的第一活塞71和第二活塞72;

步骤S19:比较实际特性曲线和标准特性曲线来确定泄漏程度,如图8所示,包括:

步骤S191:判断实际特性曲线的起点和标准特性曲线的起点是否重合;

步骤S192:当实际特性曲线的起点和标准特性曲线的起点重合,则确定在其中一个制动回路部分泄漏;

步骤S193:当实际特性曲线的起点和标准特性曲线的起点不重合,则判断实际特性曲线和标准特性曲线是否平行;

步骤S194:当实际特性曲线和标准特性曲线不平行,则确定两个制动回路81都发生泄漏;

步骤S195:当实际特性曲线和标准特性曲线平行,则确定在其中一个制动回路81重度泄漏。

实施例四,步骤S17:当制动力差值不在公差范围内,泄漏检测方法还包括:步骤S20对制动系统进行补偿,如图9所示,。

实施例五,步骤S201:执行器2还设有位置传感器11,借助位置传感器11获取执行器2的位置数据,如图10所示;

步骤S202:根据位置和电流数据计算得到实际需液量和参考需液量;

步骤S203:根据实际需液量和参考需液量确定泄漏液量;

步骤S204:根据泄漏液量进行补偿。

实施例六,如图10所示,在实施例二的步骤S19:比较实际特性曲线和标准特性曲线来确定泄漏程度的基础上步骤S20对制动系统进行补偿。

步骤S202:根据位置和电流数据计算得到实际需液量和参考需液量,包括:

根据以下公式计算实际需液量V:

其中,

根据以下公式计算参考制动力F:

其中,T

根据标准对应关系和参考制动力F,确定参考需液量VF。

步骤S202:根据位置数据计算得到实际需液量和参考需液量,还包括:

根据以下公式计算执行器2的加速度β:

其中,

根据以下公式计算泄漏液量

其中,V是实际需液量,VF是参考需液量,

本发明的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

- 一种线控制动系统及泄漏检测方法

- 一种线控制动系统的液压制动回路的排气及检测方法