适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及板带轧制生产过程中用于板形控制的轧辊技术领域,特别涉及一种适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法。

背景技术

宽带钢冷轧机是冷轧板带生产的骨干设备,关于宽带钢冷轧机机型的研究和创新就是板形控制技术的研究与创新,国内外主要通过轧机机型设计实现和完善冷轧带钢板形质量控制。目前已被广泛应用的冷轧机主流机型为日本日立开发的HC/UC(high crown/universal crown,万能凸度)系列机型、德国西马克开发的CVC(continuously variablecrown,连续变凸度)机型(CVC-4和CVC-6)、北京科技大学与武钢合作开发的ECC(edgedrop&crown compact,边降与凸度紧凑)机型、奥钢联在CVC技术基础上开发出的SmartCrown轧机机型、日本川崎制铁公司开发的TWRS(taper-work roll shifting,锥形工作辊横移)与锥形工作辊横移和交叉T-WRS&C(taper-work rolls hifting and cross,锥形工作辊横移和交叉)轧机机型以及中国一重在UCM基础上开发的VCMS(variable crownmiddle roll shift,变凸度中间辊横移)轧机机型等。

冷轧带钢产品在国民基础设施建设中具有重要作用,由于宽带钢后续加工方式主要为精密成形制造,对冷轧带钢不仅有日趋严苛的板形质量要求,而且有远超过其他轧制产品的质量均一性要求。轧制过程中边降(也称边部减薄,edge drop)的存在直接影响带钢产品质量,冷轧带钢边降是各轧辊之间发生弹性变形和带钢发塑性变形共同作用的结果。在实际生产中,为了改善带钢横截面形状和边部厚度控制水平,常选用的四辊轧机机型包含常规四辊轧机、工作辊窜移型四辊轧机(如CVC-4,SmartCrown和ECC轧机)、成对交叉型四辊轧机(如PC轧机)和上、下辊交叉窜移型(如TWRS&C和PC轧机);六辊轧机机型包括中间辊变凸度窜移型六辊轧机(如CVC-6轧机)、中间辊变接触窜移型六辊轧机(如HCM和UCM轧机)和中间辊/工作辊双窜移型六辊轧机(如UCMW和CVC-6+EDC轧机)。

宽带钢冷轧机主要分为六辊和四辊轧机等形式。在国内热连轧机纷纷引进四辊CVC轧机机型的同时,国内冷连轧机纷纷引进六辊UCMW轧机机型,UCMW冷轧机具有丰富的板形控制手段,可以实现冷轧带钢边降、凸度和同板差等多指标高精度的板形控制效果,是国际上先进的冷轧机型之一。根据带钢的宽度,UCMW轧机通过移动中间辊的轴向位置来调整轧辊之间的接触长度,进而改变辊间接触压力的分布,消除有害接触区。通过工作辊横移来改变轧制力分布,进而改善带钢边部的受力状态和工作辊端部弹性压扁,两方面作用结合可有效减小带钢边降。配备K-WRS技术的六辊UCMW轧机机型在冷轧带钢横截面板形控制中发挥了重要作用,具有单锥度辊形结构的工作辊和中间辊的组合窜动可以有效降低轧辊压扁的不均匀变形,进行带钢的边部板形控制,通过工作辊的轴向移动控制带钢进入轧辊边部锥形段的位置,有效补偿工作辊不均匀弹性压扁产生的带钢边部金属变形,减小带钢边降。四辊冷轧机作为宽带钢冷连轧机的主力机型之一,具有易实现高速、大扭矩稳定轧制,辊系简单,可靠性好和节能降耗的特点,但是板形控制质量并没有根本解决,尤其是边降、凸度、同板差等多指标高精度板形控制问题解决难度极大。通过不懈探索和潜心研究,北京科技大学和宝武课题组自主研制的新机型ECC四辊冷连轧机具有实现边降、凸度和平坦度稳定高精度板形控制、工艺紧凑、装备潜能得到充分发挥的特点。

目前,除了少数采用具有国际先进水平的5机架全六辊UCMW轧机机型外,其余更多地采用5机架全六辊UCM轧机机型,如图6所示。而国内新建的一批高速宽带钢冷连轧机采用生产实践中应用广泛的5机架六辊日本UCM、德国CVC-6和我国在UCM基础上改进的VCMS轧机机型,工作辊都不具备液压窜辊系统这一重要的板形控制手段,在边降、凸度和同板差的高精度控制方面存在着瓶颈难题。结合六辊UCMW轧机机型与板形控制分析和自主研发四辊ECC轧机机型与板形控制实践,提出一种适用于工作辊非窜辊的六辊冷轧机边降和凸度控制工作辊。

发明内容

本发明提供一种适用于非窜辊的六辊冷轧机板形控制EDW-N(Edge Drop ControlWork Rolls for Non-shifting)工作辊及其设计方法,以解决生产实践中六辊冷轧机机型均存在难以突破的严苛边降、凸度控制难题。

为解决上述技术问题,本发明提供了如下技术方案:

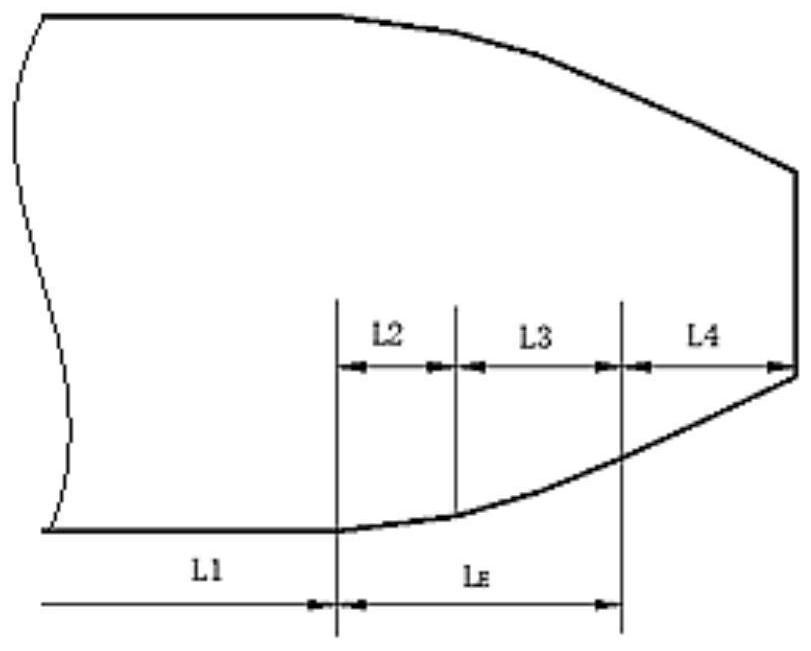

一方面,本发明提供了一种适用于非窜辊的六辊冷轧机板形控制工作辊,其辊形呈左右对称设置,所述工作辊包括平辊段,所述平辊段的两端分别包括依次设置的第一边降控制段、第二边降控制段和结构锥段;其中,所述平辊段为直线段结构,所述第一边降控制段为抛物线段结构,所述第二降控制段为圆弧段结构,所述结构锥段是所述工作辊辊形的结构工艺段,不参与边降控制。

进一步地,所述平辊段的长度L

L

其中,L

进一步地,第一边降控制段以自身的起点为坐标原点的辊形曲线表示如下:

y=a

其中,a

进一步地,所述第二边降控制段的辊形曲线表示如下:

其中,R表示所述第二边降控制段的辊形曲线半径,L

进一步地,所述结构锥段的辊形曲线表示如下:

y=a

其中,a

另一方面,本发明还提供了一种适用于非窜辊的六辊冷轧机板形控制工作辊的设计方法,当所述六辊冷轧机为多宽度轧制机型时,所述设计方法包括:

获取所述六辊冷轧机的轧制宽度范围;

将所述轧制宽度范围划分为多个宽度组;

针对每一宽度组的轧制宽度,设计如上所述的工作辊。

进一步地,所述方法还包括:

S1,通过下式,获取各宽度组的广义凸度C;

C=∑δ(C

其中,δ表示各宽度产量在当前宽度组产量的占比;

C

C

S2,若当前宽度组的C值大于预设阈值,则对当前宽度组重新进行分配;

S3,重复执行S1至S2,直至各宽度组的C值均不大于所述预设阈值。

本发明提供的技术方案带来的有益效果至少包括:

本发明为冷连轧机工作辊不能窜动且多宽度轧制机型提供了一种工作辊辊形设计方法,包括特定的平辊段、边降控制段和结构锥段的板形控制工作辊,实现了一套工作辊辊形,可适应工作辊不能窜动且多宽度组轧制机型,提高带钢板形控制能力,消除有害接触区和改善轧辊压扁变形,以增强轧机的边降和凸度控制能力,并通过尽量保证同宽轧制,从而更好地改善出口带钢的板形同板差,提高板形控制能力,可解决生产实践中主要采用6辊日本UCM、德国CVC-6和我国在UCM基础上改进的VCMS轧机机型均存在难以突破的严苛边降、凸度控制难题,具有重要的应用前景。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例提供的适用于非窜辊的六辊冷轧机工作辊的辊形配置示意图;

图2是本发明实施例提供的适用于非窜辊的六辊冷轧机工作辊(1240mm-1260mm)的轧辊与轧件接触示意图;

图3是本发明实施例提供的适用于非窜辊的六辊冷轧机工作辊和现有辊形的出口板廓对比图;

图4是本发明实施例提供的四个宽度组的适用于非窜辊的六辊冷轧机工作辊的辊形示意图;

图5是本发明实施例提供的适用于非窜辊的六辊冷轧机工作辊板形控制技术工业轧制实验凸度均值对比图;

图6是工作辊非窜辊的UCM冷连轧机机型示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

本实施例提供了一种适用于非窜辊的六辊冷轧机板形控制EDW-N工作辊,该工作辊辊形呈左右对称设置,所述工作辊包括平辊段,所述平辊段的两端分别包括依次设置的第一边降控制段、第二边降控制段和结构锥段;其中,

所述平辊段为直线段结构,其长度L

L

其中,L

所述第一边降控制段为抛物线段结构,第一边降控制段以自身的起点为坐标原点的辊形曲线表示如下:

y=a

其中,a

所述第二降控制段为圆弧段结构,其直接决定辊形的边降控制能力,所述第二边降控制段的辊形曲线表示如下:

其中,R表示所述第二边降控制段的辊形曲线半径,L

所述结构锥段是工作辊辊形的结构工艺段,不参与边降控制,可以减小磨削量,提高磨削加工的效率,该段的辊形曲线表示如下:

y=a

其中,a

其中,需要说明的是,上述各参数的单位均为mm。

综上,本实施例的工作辊辊形曲线如下:

式中:y表示上工作辊辊形函数;

L

L

x表示辊身坐标,单位为mm;

a

H

H

此外,本实施例还提供一种上述适用于非窜辊的六辊冷轧机板形控制工作辊的设计方法,当所述六辊冷轧机为多宽度轧制机型时,所述设计方法包括:

获取所述六辊冷轧机的轧制宽度范围;

将所述轧制宽度范围划分为多个宽度组;

针对每一宽度组的轧制宽度,设计如上所述的工作辊。

进一步地,所述方法还包括多宽度组的工作辊辊形优化方法,如下:

S1,通过下式,获取各宽度组的广义凸度C;

C=∑δ(C

其中,δ表示各宽度产量在当前宽度组产量的占比;

C

C

S2,若当前宽度组的C值大于预设阈值,则对当前宽度组重新进行分配;

S3,重复执行S1至S2,直至各宽度组的C值均不大于所述预设阈值。

其中,优化模型推导过程如下:

引入宽度组总体质量评价参数C,同样辊形下,带钢宽度越宽,辊形对带钢的补偿深度越大,出口凸度越小;产量越大的宽度质量对总体质量评价参数C的贡献越大。建立宽度组的广义凸度C的数学模型,如下:

C=∑δ×f(B,H)

其中,B表示带钢宽度,H表示辊形对不同宽度带钢的补偿深度,δ表示各宽度产量在该宽度组产量的占比,f(B,H)=C

不同宽度带钢的机架出口有着不同的凸度,建立宽度与凸度的函数关系式:

C

不同的补偿深度会带来不同的出口凸度,以此可建立出口凸度和补偿深度的函数关系,如下:

C

根据上述确定的参数建立广义凸度和带钢宽度、辊形深度和产量系数的优化模型如下:

C=∑δ(C

下面,以某1420mm大型工业冷连轧酸洗-连轧工艺生产线为例对本实施例方案进行说明,所述冷连轧机轧制硅钢的宽度范围是970mm~1260mm,根据多宽度组的工作辊辊形优化方法,现场在每个宽度一个辊形的基础上简化出了四个宽度组的辊形,如表1所示。

表1 EDW-N辊形分宽度组

下面,以现场轧制硅钢的宽度范围1240mm~1260mm为例详细加以说明。

平辊段设计:对于1260mm带钢来说,目前现场的C15水平为10.9μm,C25水平为8.3μm,根据理论分析和现场经验,将1260mm带钢辊形的带钢进入量设计为115mm,深度为0.032mm,基本覆盖其边降区,因此平辊段长度L

L

第一边降控制段设计:对于第一边降控制段,最重要的是确定长度L

y=3.125e

第二边降控制段:由边降控制段整体长度和第一边降控制段的长度可知该段的辊形的带钢进入量为75mm,但是考虑到带钢跑偏的可能以及现场对于宽度控制不准确的可能,需要对进入量以外增加20mm以防止带钢因超宽或跑偏而进入结构锥段发生剪边断带的现象,且为了使圆弧段和抛物线段平滑过渡,需保证圆弧段和抛物线段相切,仍以边降控制段起始点为原点,圆弧段与抛物线段的交点坐标为(40,0.005),圆弧段与结构锥段的交点坐标(135,0.05)。可确定该段的辊形方程为:

结构锥段:前述设计完成之后,结构锥段的长度随之确定,如下:

y=0.0010559×x-0.0874554,135≤x≤195

L4=(L

由于辊形为对称辊形,设计的工作辊辊形具体如图2所示,在其他工况条件相同时,对比现场S1机架的EDW-N辊形和原辊形的出口横向厚差,如图3所示,EDW-N对于辊缝形状有很大的改善作用,其中C15减小了49μm,中心凸度C100减小了16μm,边降ED15下降了29μm。以此为标准,分别进行了辊形设计如图4,其中BW宽度组以1220mm为基准主要兼顾1230mm宽度;CW宽度组以1140mm为基准设计;DW宽度组主要以1030mm为基准设计。

以AW(1240mm-1260mm)宽度组为例,带钢边部的补偿深度要随带钢宽度改变,在该组辊形中,1240mm的补偿深度为25μm,1260mm的补偿深度32μm,可以线性拟合为H=0.35B-409,因此广义凸度C可以简化成:

C=∑δ(-4.5×10

=∑δ(336.8389-0.262545B)

可以得出该广义凸度C的值为6.9μm,由于该宽度组经试验验证效果显著。理论上各宽度组的辊形对较宽带钢的补偿能力一定较强,对较窄带钢的补偿能力较弱,合理分组就需要对该组的补偿能力进行一个量化,在此确定最低标准6.9μm,然后依次计算各宽度组的C值,当C值大于最大值6.9,表示分组不合理,即需将该组重新分配,以此指导其他组的评价和优化。

以某1420冷连轧生产线为研究对象,分析EDW-N的实验效果,根据图5可知,试验卷的C15明显有提升,从11.3μm降至9.5μm,提升了15.9%。出口同板差以重卷出口华科多点测厚仪为准,在1260mm宽度实验组取样11卷,进行多点侧厚,均值为6.5μm,≤7μm的比例从29.5%提升到了72.7%,提升了146.4%。工业轧制试验表明EDW-N辊形可在冷连轧机工作辊不能窜动且多宽度轧制机型的上游机架进行使用,能更好的改善板形控制能力,解决生产实践中主要采用6辊日本UCM、德国CVC-6和我国在UCM基础上改进的VCMS轧机机型均存在难以突破的严苛边降、凸度控制难题,具有重要应用前景。

此外,需要说明的是,在本文中,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

- 适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法

- 适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法