基于等效包含法的半导体器件热结构仿真分析方法和装置

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及半导体器件仿真分析技术领域,具体涉及一种基于等效包含法的半导体器件热结构仿真分析方法和装置。

背景技术

在半导体芯片及产品的加工工艺中,由于组成产品的各个组件(芯片、PCB板、锡球等)的热膨胀系数不匹配,因此各个工艺过程都会在产品内部产生残余应力,从而在当下或后期将会导致产品开裂和接触不良等失效模式。

现有技术使用传统的有限元软件对半导体器件进行热结构建模分析,求解出热结构模型的热应力。这种方案采用数值方法对热结构模型进行计算分析,以获得三维集成电路精确的热响应。但是这种方案计算量过大,计算精度因为受到网格划分的影响以及结构的复杂性并不能保证十分精确,并且求解十分耗时。现有技术首先需要构建真实的半导体器件模型,并为半导体器件模型每个部件设置相应的材料参数,在求解偏微分方程时,需要生成繁多的网格,并对每个网格中的矩阵方程分别进行求解,因而需要非常庞大的计算量来实现热结构模型的仿真求解,同时具体需要的迭代精度越高,实际计算耗时还会相应增加,这就导致现有技术在处理大规模复杂仿真的热研究时并不实用。

因此,如何实现提高半导体器件热结构的仿真分析效率,是目前亟需解决的技术问题。

发明内容

本发明的目的是提供一种基于等效包含法的半导体器件热结构仿真分析方法和装置,以提高半导体器件热结构的仿真分析效率。

本发明实施例提供了以下方案:

第一方面,本发明实施例提供一种半导体器件热结构的仿真分析方法,所述方法包括:

根据设定外壳尺寸参数和设定外壳材料参数,构建封装外壳;

根据设定热源规则,构建所述封装外壳的热源;

根据目标结构的尺寸参数和所述目标结构在半导体器件中的位置参数,构建所述目标结构的表面边界条件;

对包含所述封装外壳、所述热源和所述目标结构的表面边界条件的热结构模型进行等效包含法仿真,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;

根据所述热结构模型的热导率、热膨胀系数和杨氏模量,利用耦合迭代方法,获得所述目标结构的热应力与时间的对应关系。

在一种可能的实施例中,所述半导体器件包括芯片结构和基底结构;

所述芯片结构通过焊点结构连接在所述基底结构上;

所述基底结构包括叠放设置的第一阻焊层、第一覆铜层、核心层、第二覆铜层和第二阻焊层;

所述目标结构为所述半导体器件中的任一结构或所述半导体器件中至少两个结构的组合。

在一种可能的实施例中,所述对包含所述封装外壳、所述热源和所述目标结构的表面边界条件的热结构模型进行等效包含法仿真,获得所述热结构模型的热导率、热膨胀系数和杨氏模量,包括:

将所述目标结构的表面边界条件代入等效包含法方程中,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;其中,所述等效包含法方程的表达式为:

其中,K

在一种可能的实施例中,所述根据所述热结构模型的热导率、热膨胀系数和杨氏模量,利用耦合迭代方法,获得所述目标结构的热应力与时间的对应关系,包括:

根据所述热结构模型的热导率,构建所述目标结构的热传导方程;

根据所述热结构模型的热膨胀系数和杨氏模量,构建所述目标结构的热应力方程;

对所述热传导方程和所述热应力方程构成的耦合方程以时间为变量进行解耦合,获得所述目标结构的热应力与时间的对应关系。

第二方面,本发明实施例提供了一种半导体器件热结构的仿真分析装置,所述装置包括:

第一构建模块,用于根据设定外壳尺寸参数和设定外壳材料参数,构建封装外壳;

第二构建模块,用于根据设定热源规则,构建所述封装外壳的热源;

第三构建模块,用于根据目标结构的尺寸参数和所述目标结构在半导体器件中的位置参数,构建所述目标结构的表面边界条件;

第一获取模块,用于对包含所述封装外壳、所述热源和所述目标结构的表面边界条件的热结构模型进行等效包含法仿真,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;

第二获取模块,根据所述热结构模型的热导率、热膨胀系数和杨氏模量,利用耦合迭代装置,获得所述目标结构的热应力与时间的对应关系。

在一种可能的实施例中,所述半导体器件包括芯片结构和基底结构;

所述芯片结构通过焊点结构连接在所述基底结构上;

所述基底结构包括叠放设置的第一阻焊层、第一覆铜层、核心层、第二覆铜层和第二阻焊层;

所述目标结构为所述半导体器件中的任一结构或所述半导体器件中至少两个结构的组合。

在一种可能的实施例中,所述第一获取模块,包括:

第三获取模块,用于将所述目标结构的表面边界条件代入等效包含法方程中,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;其中,所述等效包含法方程的表达式为:

其中,K

在一种可能的实施例中,所述第二获取模块,包括:

第四构建模块,根据所述热结构模型的热导率,构建所述目标结构的热传导方程;

第五构建模块,根据所述热结构模型的热膨胀系数和杨氏模量,构建所述目标结构的热应力方程;

第四获取模块,用于对所述热传导方程和所述热应力方程构成的耦合方程以时间为变量进行解耦合,获得所述目标结构的热应力与时间的对应关系。

第三方面,本发明实施例提供一种半导体器件热结构的仿真分析设备,包括:

存储器,用于存储计算机程序;

处理器,用于执行所述计算机程序以实现第一方面中任一所述的半导体器件热结构的仿真分析方法的步骤。

第四方面,本发明实施例提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时以实现第一方面中任一所述的半导体器件热结构的仿真分析方法的步骤。

本发明与现有技术相比,具有如下的优点和有益效果:

本发明分别构建出封装外壳、热源和目标结构的表面边界条件,从而构建出针对目标结构的热结构模型,然后利用等效仿真的方式,对热结构模型的热导率、热膨胀系数和杨氏模量进行求解,最后利用耦合迭代方法,获得目标结构的热应力与时间的对应关系。

本发明不需要对热结构模型进行网格划分以及矩阵方程的求解,通过对热结构模型进行等效仿真,高效获得热结构模型的热导率、热膨胀系数和杨氏模量,将复杂的真实模型通过数学计算方式,等效成一个整体模型,以此将以前复杂的模型简单化,节省了大量的建模分析计算量,从而提高了半导体器件热结构的仿真分析效率。

附图说明

为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

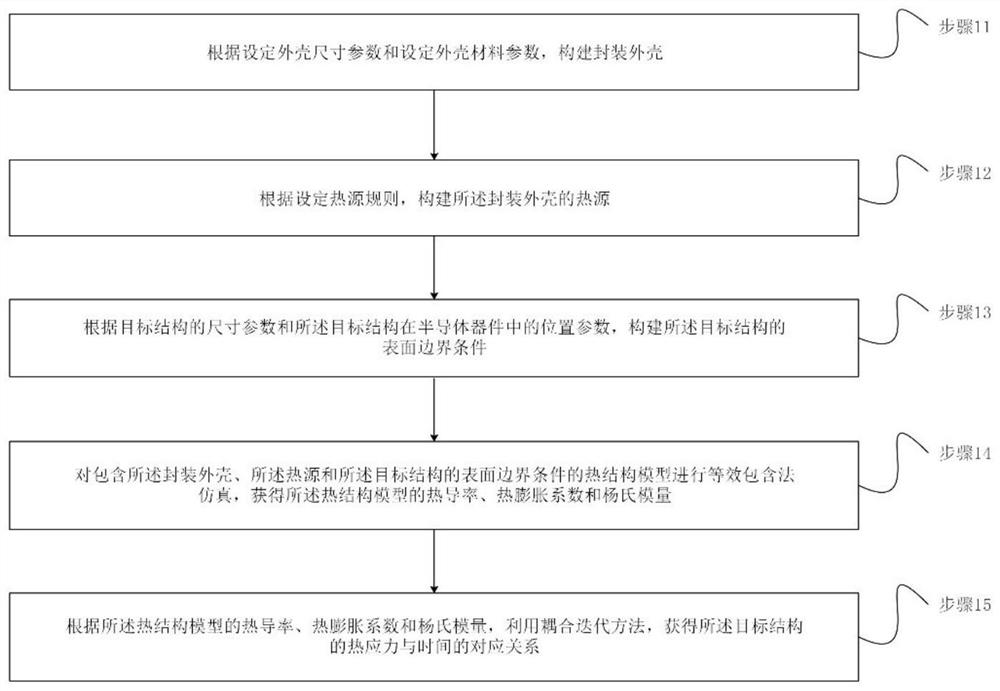

图1是本发明实施例提供的一种半导体器件热结构的仿真分析方法的流程图;

图2是本发明实施例提供的一种热结构模型从实体模型转化为等效模型的示意图;

图3是本发明实施例提供的芯片拉拔力试验的示意图;

图4是本发明实施例提供的一种热结构模型从实体模型转化为等效模型的示意图;

图5是本发明实施例提供的锡球的热应力与时间的关系图;

图6是本发明实施例提供的一种半导体器件热结构的仿真分析装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明实施例保护的范围。

请参阅图1,图1为本发明实施例提供的一种半导体器件热结构的仿真分析方法的流程图,包括步骤11至步骤15。

步骤11,根据设定外壳尺寸参数和设定外壳材料参数,构建封装外壳。

具体的,该封装外壳可以为半导体器件的封装外壳,以为其中的芯片、电路提供高质量的内部环境。设定外壳尺寸参数为封装外壳的尺寸参数,设定外壳材料参数可以是封装外壳的热导率参数。

步骤12,根据设定热源规则,构建所述封装外壳的热源。

具体的,半导体器件的仿真模拟中,如果热源为外界的一个点热源,那么就根据设定点热源规则构建封装外壳的热源;如果热源为外界的一个面结构热源,那么就根据面结构热源规则构建封装外壳的热源;热源为外界的环境热源,那么就根据设定远场恒定热流热源规则构建封装外壳的热源。

步骤13,根据目标结构的尺寸参数和所述目标结构在半导体器件中的位置参数,构建所述目标结构的表面边界条件。

具体的,目标结构的表面边界条件用以表征目标结构的表面尺寸以及目标结构在半导体器件中的具体位置。

具体的,本实施例中,半导体器件可以是封装好的存储芯片,可以包括芯片结构和基底结构;芯片结构通过焊点结构连接在基底结构上;基底结构为PCB(Printed CircuitBoard,印制电路板)结构,包括叠放设置的第一阻焊层、第一覆铜层、核心层、第二覆铜层和第二阻焊层。

目标结构可以是半导体器件中的任一物理结构,还可以是半导体器件中的至少两个物理结构的组合。其中,物理结构可以是半导体器件中的芯片结构、焊点结构或基底结构,还可以是芯片结构或基底结构中的任一细分结构,在此不予以限制。

步骤14,对包含所述封装外壳、所述热源和所述目标结构的表面边界条件的热结构模型进行等效包含法仿真,获得所述热结构模型的热导率、热膨胀系数和杨氏模量。

具体的,本步骤不需要对热结构模型进行实体建模,也不需要对热结构模型进行有限元分析,通过等效仿真,将热结构模型转化为用偏微分方程代表其内部热量传导的等效模型,并通过对该等效模型的求解,获得了热结构模型的热导率、热膨胀系数和杨氏模量。

具体的,本步骤中的热结构模型在等效仿真之前为实体模型,在等效仿真之后为以数学公式表征的等效模型,如图2所示为本实施例提供的一种热结构模型从实体模型转化为等效模型的示意图,其中目标结构为芯片结构,左侧为实体模型,右侧为等效模型。

本步骤将复杂的真实模型通过数学计算方式,等效成一个整体模型,以此将以前复杂的模型简单化,节省了大量的建模分析计算量,为半导体器件热结构的仿真分析提供了一种新的思路。

这里,本发明还给出了一种具体的热结构模型等效仿真的方案,具体包括:

步骤21,将所述目标结构的表面边界条件代入等效包含法方程中,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;其中,所述等效包含法方程的表达式为:

其中,K

该等效包含法方程中,

本步骤将目标结构的表面边界条件代入等效包含法方程中,利用表面边界条件来解等效包含法方程,从而在不需要对热结构模型进行有限元分析的前提下,高效获得热结构模型的热导率、热膨胀系数和杨氏模量。

步骤15,根据所述热结构模型的热导率、热膨胀系数和杨氏模量,利用耦合迭代方法,获得所述目标结构的热应力与时间的对应关系。

这里,本发明给出一种获得目标结构的热应力与时间的对应关系的方案,具体包括:

步骤31,根据所述热结构模型的热导率,构建所述目标结构的热传导方程。

具体的,可以利用第一计算方程,来构建热传导方程。

第一计算方程的具体公式为:

其中,ρ为所述目标结构的材料密度;c为所述目标结构的比热;N为系数;T

热传导方程的具体公式为:

其中,T

步骤32,根据所述热结构模型的热膨胀系数和杨氏模量,构建所述目标结构的热应力方程。

具体的,可以利用第二计算方程,来构建热应力方程。

第二计算方程的具体公式为:

其中,ε为热应变量矩阵;Lu为微分算子;σ为应力向量;D为所述目标结构的弹性关系;ε

热应力方程的具体公式为:

其中,μ为阻尼系数;u为位移量;A为拟合系数;f为施加外力。

步骤33,对所述热传导方程和所述热应力方程构成的耦合方程以时间为变量进行解耦合,获得所述目标结构的热应力与时间的对应关系。

由于热传导方程和热应力方程均是和时间t相关的方程,对两方程以时间为变量进行解耦合,即可获得目标结构具体时间对应的具体热应力,从而精确快速的获得热应力对产品的影响情况。

为了更清楚地说明本实施例的应用过程,这里以一种采用SMT(Surface MountedTechnology,表面贴装技术)的存储芯片为例,分析其锡球焊点的热应力情况。

通过芯片拉拔力试验,如图3所示为本实施例提供的芯片拉拔力试验的示意图,得到存储芯片模组的应力临界值(26MPa),一旦在SMT存储芯片过程中的焊点应力超过了此临界值,就会造成焊点失效。

为了将SMT存储芯片的温度曲线调试到最佳情况,即不会让焊点出现失效的情况,则需要大量的人力物力支持。或是应用传统的有限元仿真算法,但是传统的有限元算法因为真实模型由于计算量过大,内存根本无法支持,所以只能仿真局部模型,局部模型的局限性会导致仿真结果失真。

本实施例提供的等效包含法可克服上述种种缺陷,仿真出精确的结果,并结合到实际应用中。这里,以锡球为例,说明本实施例提供的等效包含法。

本应用案例中所用的模型参数为:锡球的体积为Ω,锡球的热导率为K

锡球的表面边界条件为:

如图4所示为本实施例提供的一种热结构模型从实体模型转化为等效模型的示意图,其中目标结构为锡球,左侧为实体模型,右侧为等效模型。

将锡球的表面边界条件代入到等效包含法方程:

其中,

通过解偏微分方程,可以获得热结构模型的热导率k(T)、热膨胀系数E(T)和杨氏模量α(T);

最后,通过构建热传导方程和热应力方程,可以获得锡球的热应力与时间的关系,如图5所示为本实施例提供的锡球的热应力与时间的关系图,可发现仿真数据低于芯片拉拔力试验临界值,并在真实情况下,以等效包含法所计算的SMT曲线获得的产品其拉拔力试验符合标准。但是焊点内应力的存在已久会使得焊点在后期不断的释放内应力;因此要尽量减小工艺中所产生的内应力,通过结合等效包含法的计算结果,可以很容易得到在SMT工艺过程中每个影响因子对焊点内应力的影响,从而改善焊点质量。

基于与方法同样的发明构思,本发明实施例还提供了一种半导体器件热结构的仿真分析装置,如图6所示为该装置实施例的结构示意图,所述装置包括:

第一构建模块41,用于根据设定外壳尺寸参数和设定外壳材料参数,构建封装外壳;

第二构建模块42,用于根据设定热源规则,构建所述封装外壳的热源;

第三构建模块43,用于根据目标结构的尺寸参数和所述目标结构在半导体器件中的位置参数,构建所述目标结构的表面边界条件;

第一获取模块44,用于对包含所述封装外壳、所述热源和所述目标结构的表面边界条件的热结构模型进行等效包含法仿真,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;

第二获取模块45,根据所述热结构模型的热导率、热膨胀系数和杨氏模量,利用耦合迭代装置,获得所述目标结构的热应力与时间的对应关系。

在一种可能的实施例中,所述半导体器件包括芯片结构和基底结构;

所述芯片结构通过焊点结构连接在所述基底结构上;

所述基底结构包括叠放设置的第一阻焊层、第一覆铜层、核心层、第二覆铜层和第二阻焊层;

所述目标结构为所述半导体器件中的任一结构或所述半导体器件中至少两个结构的组合。

在一种可能的实施例中,所述第一获取模块,包括:

第三获取模块,用于将所述目标结构的表面边界条件代入等效包含法方程中,获得所述热结构模型的热导率、热膨胀系数和杨氏模量;其中,所述等效包含法方程的表达式为:

其中,K

在一种可能的实施例中,所述第二获取模块,包括:

第四构建模块,根据所述热结构模型的热导率,构建所述目标结构的热传导方程;

第五构建模块,根据所述热结构模型的热膨胀系数和杨氏模量,构建所述目标结构的热应力方程;

第四获取模块,用于对所述热传导方程和所述热应力方程构成的耦合方程以时间为变量进行解耦合,获得所述目标结构的热应力与时间的对应关系。

基于与前述实施例中同样的发明构思,本发明实施例还提供一种半导体器件热结构的仿真分析设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现前文任一所述方法的步骤。

基于与前述实施例中同样的发明构思,本发明实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现前文任一所述方法的步骤。

本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

本发明实施例分别构建出封装外壳、热源和目标结构的表面边界条件,从而构建出针对目标结构的热结构模型,然后利用等效仿真的方式,对热结构模型的热导率、热膨胀系数和杨氏模量进行求解,最后利用耦合迭代方法,获得目标结构的热应力与时间的对应关系。

本发明实施例不需要对热结构模型进行网格划分以及矩阵方程的求解,通过对热结构模型进行等效仿真,高效获得热结构模型的热导率、热膨胀系数和杨氏模量,将复杂的真实模型通过数学计算方式,等效成一个整体模型,以此将以前复杂的模型简单化,节省了大量的建模分析计算量,从而提高了半导体器件热结构的仿真分析效率。

本发明是参照根据本发明实施例的方法、装置(模块、系统)、和计算机程序产品的流程图和/或方框图来描述。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式计算机或者其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

- 基于等效包含法的半导体器件热结构仿真分析方法和装置

- 基于热参数等效的变压器多物理场绕组结构简化分析方法