一种电站机组多汽源轴封供汽/气系统及其控制方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及汽轮机轴封系统改造技术领域,特别涉及一种电站机组多汽源轴封供汽/气系统及其控制方法。

背景技术

汽轮机轴封系统是汽轮机的重要组成部分,在汽轮机穿过外缸的部位,必需采取一些措施以防止外部空气漏入或者蒸汽从汽缸漏出。在汽轮机的高压区段,轴封系统的功能是防止蒸汽向外泄漏,以确保汽轮机有较高的效率。在汽轮机的低压区域,轴封系统的功能是防止外界的空气进入汽轮机内部,保证汽轮机有尽可能高的真空度和汽轮机的高效率。轴封系统主要由密封装置、轴封蒸汽母管、轴封加热器等设备及相应的阀门、管路系统所构成。

以一种典型的哈汽超临界C350新型机组为例,轴封系统进行了较大的改造,尤其是对于高中缸分缸设计的新型机组,高中压缸腔室在高负荷阶段需要匹配的轴封温度不同;另外分缸设计后的新型机组在极热态跳机后惰走的过程中,一旦轴封温度控制不当,机组振动明显,甚至在接近临界区域时振动值达到满量程(500μm),久而久之对轴系产生很大的损害。因此提出一种有效可靠的多汽源轴封供汽系统,对于实现汽轮机组在整个运行阶段的安全可靠至关重要。

为了保证实现可靠有效的轴封供汽,除了保留常规火电机组中采用辅助蒸汽和主蒸汽作为轴封汽源以外,新增了冷再直接供轴封的汽源,同时引入一路压缩空气作为事故气源。研究发现汽轮机跳机后转子在惰走至临界转速附近时,轴封供汽温度控制不当会加剧整个轴系的振动,甚至进一步造成大轴抱死的风险。因此一旦发生(极)热态跳机,快速投入匹配的轴封供汽参数成为关键的因素。

发明内容

为了克服以上技术问题,本发明的目的在于提供一种电站机组多汽源轴封供汽/气系统及其控制方法,该系统具有供汽多源化、参数匹配化、控制方式灵活、保护逻辑可靠、事故工况下自动跟踪的优点,并且在现场实际应用的得到了很好的验证。

为了实现上述目的,本发明采用的技术方案和本发明的有益效果是:

一种电站机组多汽源轴封供汽/气系统,包括高压缸I、中压缸II、低压缸III、轴封冷却器IV,疏水-空气换热器V、减温器A、减温器B,以及与缸体附属相连接的转子;

所述的高压缸I进汽侧有利用缸体金属温度计算的转子温度T;

所述的高压缸I和中压缸II进汽侧共用第一分支轴封供汽蒸汽,在轴封腔室完成密封后剩余的蒸汽经回汽管道手动阀进入轴封回汽母管;

所述的高压缸I和中压缸II排汽侧共用第二分支轴封供汽蒸汽,在第二分支供汽管道上装设有减温器A,减温器A后进轴封体前安装有测量蒸汽温度的测点T

所述的高压缸I、中压缸II及低压缸III的所有轴封回汽汇集后进入轴封冷却器IV。

所述减温器A中的减温水来自凝结水,减温器A与凝结水之间的管道上设置有调节阀28,所述调节阀28前后端分别设置有前手动阀一27和后手动阀二29,所述管道上并联有旁路手动阀三30。

所述的高压缸I轴封腔室溢流蒸汽引入四抽管道。

所述的低压缸III轴封供汽来自轴封供汽母管,在进入低压轴封前安装有减温器B,减温器B后进轴封体前安装有测量蒸汽温度的测点T

所述的减温器B的减温水来自凝结水,减温器B与凝结水之间的管道上设置有调节阀32,调节阀32前后分别设置有前手动阀四31和后手动阀五33,所述管道并联设置有旁路手动阀六34。

所述蒸汽汽源包括并联设置的辅助蒸汽供轴封汽源、主蒸汽供轴封汽源、再热冷段蒸汽供轴封汽源、事故备用气源和轴封溢流。

所述辅助蒸汽供轴封汽源包括通过管道依次相连的进口逆止阀一1、电动阀2和轴封供汽调节阀4,同时并联设置的管道上设置旁路电动阀3。

所述的主蒸汽供轴封汽源包括通过管道依次相连的进口逆止阀二5、电动阀6和轴封供汽调节阀7,同时并联设置的管道上设置旁路电动阀8,所述旁路电动阀8的管道上连接疏水气动阀9。

所述的再热冷段蒸汽供轴封汽源包括通过管道依次相连的进口逆止阀三10、电动阀11和轴封供汽调节阀12,同时并联设置的管道上设置旁路电动阀13。

所述的事故备用气源来自压缩空气母管,压缩空气母管的常温空气经过逆止阀四19、气动阀20进入疏水-空气换热器V,加热后的空气经过逆止阀五21、电动阀22和调节阀23供入轴封供汽母管。

所述的疏水-空气换热器V的高温热源来自主蒸汽供轴封疏水,通过疏水气动阀9进入换热器,放热后的疏水经气动阀26排至凝汽器;所述的疏水-空气换热器V配置有旁路调节阀35;所述的疏水-空气换热器V出口管路上引出一路分支,通过气动阀24、节流孔板25排至大气;所述的疏水-空气换热器V出口管路上引出一路分支上安装上有温度测点T

所述的轴封溢流包括通过管道依次相连的溢流调节阀15和电动阀14,形成第一支路,同时并联设置的管道上设置溢流旁路电动阀16,形成第二支路;第一支路经过电动阀17至7号低加,第二支路经电动阀18至凝汽器。

一种电站机组多汽源轴封供汽/气系统的控制方法,包括以下步骤;

a.机组启动阶段,汽缸属于冷态,此时采用辅助蒸汽供轴封;供汽之前辅助蒸汽管道疏水全开,保证辅汽具有不少于20℃的过热度,轴封压力由辅汽供轴封调阀4控制,压力设定值为P

b.机组并网带不高于25%Pe(Pe为额定负荷)阶段,汽缸温度逐渐升高,旁路系统全关,冷再压力、温度逐渐升高,由于冷再蒸汽来自高压缸I排汽,能够更好的匹配缸体的金属温度,因此该阶段将轴封供汽由辅助蒸汽逐渐切换成冷再供汽,轴封母管压力P

c.当机组负荷高于25%Pe,轴封系统逐步转为自密封状态,冷再至轴封供汽调阀12随着负荷升高逐渐关闭,待全关后退出自动,此时需要手动开启轴封溢流调阀15及轴封溢流至7号低加电动阀17,设定轴封溢流调阀的压力定值为1.25P

d.当汽轮机组在(极)热态发生跳机或者甩负荷等异常工况时,轴封系统瞬时由自密封状态转变为腔室真空态,轴封母管压力P

e.对于极热态启动工况,原则上维持主蒸汽供轴封调阀7自动,控制轴封供汽压力,目标压力定值P

f.在机组轴封汽源全断供的情况下,手动投入备用压缩空气气源,通过压缩空气事故备用气供气调节阀23控制轴封供汽压力,压力定值设为P

疏水-空气换热器利用主蒸汽管道疏水的高温汽与压缩空气完成表面式换热,放热后的疏水经气动阀26排至凝汽器,为了保证疏水-空气换热器V出口的空气一直保持需要的高温(320~450℃),引入疏水-空气换热器的旁路调节阀35来调整,该调阀在备用状态始终跟踪事故排放阀后温度T

本发明的有益效果:

(1)轴封供汽汽源多样化,除了保留常规辅助蒸汽和主蒸汽外,还引入冷再蒸汽,特别是创新性的引入一路压缩空气作为事故备用气源。

(2)不仅考虑了机组从正常启动到满负荷运阶段正常运行中轴封的控制策略,而且提供了机组(极)热态跳机、(极)热态启动以及全厂汽源全失的事故工况下轴封的控制策略。

(3)控制方式灵活简单、易于操作、自动化程度高。轴封供汽压力在全阶段都处于自动控制,尤其是事故工况下第一时间可以介入运行。

(4)供汽参数更好的匹配汽轮机缸温。轴封供汽温度考虑了冷态、温态、(极)热态是事故状态下不同的控制需求,避免出现轴封温度不匹配造成转子振动加剧的风险。

(5)利用主蒸汽高温疏水的特性,与事故备用气源换热,不仅解决了事故气源温度匹配的问题,同时降低了疏水回凝汽器的温度,更加节能。

(6)该控制策略极大的提高了汽轮机组轴封系统运行的安全可靠性,并在(极)热态跳机和启动阶段得了充分的验证,效果良好。

附图说明

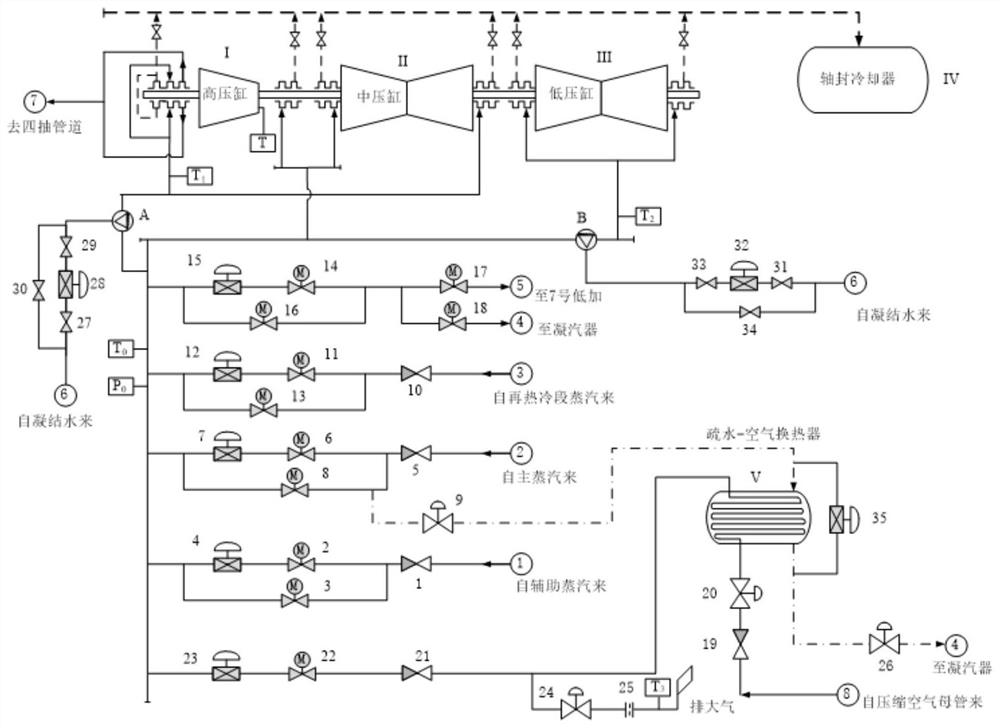

图1为本发明的流程示意图。

其中,I为高压缸,II为中压缸,III为低压缸,IV为轴封冷却器,V为疏水-空气换热器,A为高中压轴封供汽减温器,B为低压轴封供汽减温器,1、5、10、19、21均为逆止阀,27、29、30、31、33、34均为手动阀,2为辅助蒸汽供轴封进汽电动阀,3为辅助蒸汽供轴封旁路电动阀,4为辅汽供轴封调节阀,6为主蒸汽供轴封进汽电动阀,7为主蒸汽供轴封调节阀,8为主蒸汽供轴封旁路电动阀,9为主蒸汽供轴封管道气动疏水阀,11再热冷段蒸汽供轴封进汽电动阀,12为再热冷段蒸汽供轴封调节阀,13为再热冷段蒸汽供轴封旁路电动阀,14为轴封溢流电动阀,15为轴封溢流调节阀,16为轴封溢流旁路电动阀,17为轴封溢流至7号低加电动阀,18为轴封溢流至凝汽器电动阀,20为压缩空气至疏水-空气换热器进气气动阀,22为压缩空气事故备用气源供轴封电动阀,23为压缩空气事故备用气源供轴封调节阀,24为压缩空气事故备用气源排大气气动阀,25为Ф5的节流孔板,26为疏水-空气换热器疏水至凝汽器气动阀,28为凝结水至高中压轴封减温水调阀,32为凝结水至低压轴封减温水调阀,35为疏水-空气换热器疏水旁路调节阀。

另外,轴封供汽母管上设置有测量母管压力和温度的测点P

①表示来自辅助蒸汽,②表示来自主蒸汽,③表示来自再热冷段蒸汽,④表示至凝汽器,⑤表示至7号低加,⑥表示来自凝结水,⑦表示去四抽管道,⑧表示来自压缩空气母管。

具体实施方式

下面结合附图对本发明作进一步详细说明。

如图1所示,一种常规火电机组包含有高压缸I、中压缸II和低压缸III,机组运行过程中需要对转子穿过汽缸的部位形成密封,本发明共设置三路外供汽源,第一路自辅助蒸汽来汽经过逆止阀一1、电动阀2、调节阀4进入轴封供汽母管,为保障系统可靠,该管路配置一个并联旁路电动阀3;第二路自主蒸汽经逆止阀二5、电动阀6、调节阀7进入轴封供汽母管,为保障系统可靠,该管路配置一个并联旁路电动阀8;第三路自再热蒸汽冷段经逆止阀三10、电动阀11、调节阀12进入轴封供汽母管,为保障系统可靠,该管路配置一个并联旁路电动阀13。除了上述三路正常汽源外,本发明还特别的增加了一路压缩空气作为事故备用气源。自压缩空气母管来气经过逆止阀四19、进气气动阀20进入疏水-空气换热器V,换热后的空气经逆止阀五21、电动阀22和调节阀23进入轴封供汽母管。为保证疏水-空气换热器V中的压缩空气一直处于热流动状态,加热后的而压缩空气在进主路逆止阀前引出一个外排管道,该管道内的热空气经过气动阀24、直径为Ф5的节流孔板25排入大气。疏水-空气换热器V中的热源引自主蒸汽供轴封管路疏水,通过疏水阀9从上部进入换热器,从下部引出经疏水阀26排入凝汽器。

进入轴封母管的蒸汽(气)第一支路直接供入高压缸I和中压缸II的进汽端,第二支路通过减温器A供入高压缸I和中压缸II的排汽端,第三支路通过减温器B供入低压缸III的两侧排汽端。轴封回汽经回汽母管最终进入轴封冷却器IV,其中高压缸I高压侧轴封漏汽进入四抽管道。高、中压缸轴封减温器A的减温水自凝结水来,经减温水调阀28及前手动阀一27、后手动阀二29进入减温器A喷嘴,该管路配置一个并联旁路手动阀三30;低压缸轴封减温器B的减温水同样自凝结水来,经减温水调阀32及前手动阀四31、后手动阀五33进入减温器B喷嘴,该管路配置一个并联旁路手动阀六34。

本发明保留常规辅助蒸汽和主蒸汽作为轴封主要汽源外,新增了冷再蒸汽直接供轴封的汽源,同时创新性的引入一路压缩空气作为事故备用气源。为了能够更好的实现事故备用气源与轴封腔室金属温度相匹配,设置了一个疏水-空气换热器,特别改造了主蒸汽供轴封管道疏水,利用高温的疏水加热压缩空气,以达到合适的供气温度。该系统满足在机组启动、并网带低负荷、高负荷轴封自密封、甩负荷或(极)热态事故跳机以及轴封失去所有汽源事故状态等全运行阶段安全、可靠及高效节能运行。该系统具有供汽多源化、参数匹配化、控制方式灵活、保护逻辑可靠、事故工况下自动跟踪等优点,并且在现场实际应用的得到了很好的验证。

a.在一个实施例中,以哈汽新型C350机组为例,机组启动阶段,采用辅助蒸汽供轴封,利用辅汽供轴封调阀4设定轴封母管压力P

b.在一个实施中,机组并网带不高于25%Pe(Pe为额定负荷)阶段,将轴封供汽由辅助蒸汽逐渐切换成冷再供汽。设定冷再供轴封调阀12压力值为1.15P

c.在一个实施中,当机组负荷高于25%Pe,轴封系统逐步转为自密封状态。当冷再至轴封供汽调阀12逐渐关闭后退出自动,开启轴封溢流调阀15及轴封溢流至7号低加电动阀17。设定轴封溢流调阀的压力定值为1.25P

d.在一个实施中,当汽轮机组在(极)热态发生跳机时,轴封系统瞬时由自密封状态转变为腔室真空态,此时轴封溢流调节阀15超驰全关,溢流调阀指令<3%触发轴封溢流电动阀14及旁路电动阀16连锁关闭。主蒸汽供轴封调阀7自动跟踪供汽压力,压力设定值为0.85P

e.在一个实施中,对于极热态启动工况,主蒸汽供轴封调节阀前疏水气动阀9保持全开,维持主蒸汽供轴封调阀7投自动,目标压力定值设P

f.在一个实施中,机组轴封汽源全断供的情况下,手动打开备用事故气调节阀23,压力定值设为P

- 一种电站机组多汽源轴封供汽/气系统及其控制方法

- 一种汽轮发电机组轴封供汽管路加热系统及其控制方法