包含熔岩石的头发造型装置

文献发布时间:2023-06-19 10:32:14

发明领域

本发明涉及头发造型装置,具体地涉及直发器、吹风机和卷发器。

发明背景

头发造型装置包括加热装置和吹风装置。其中,头发造型直发器典型地包括在一端处可枢转地铰接的两个手柄或臂。每个手柄包括抓持部分,该抓持部分位于手柄的外侧上并且从铰接端延伸至直发器的中间部分,以供使用者抓握。每个手柄还包括加热板,该加热板位于手柄的内侧上并且从手柄的中间部分纵向延伸至手柄的与铰接端相对的端部或附近。加热板通常由金属、合金或陶瓷制成。优选的是加热板由陶瓷制成,因为由金属或合金制成的加热板通常对头发不那么温和。位于每个加热板下方的电加热元件用于将加热板加热到预定温度,该温度可以通过位于其中一个手柄上的数字或模拟温度控制器进行设定。在将直发器加热到所期望的温度或工作温度后,将加热板定位在待造型的发束的上方和下方,并且铰接的手柄朝向彼此闭合,从而使加热板与发束接触。然后,手柄相对于发束运动,以使加热板沿着发束运行,直到它们从加热板之间离开为止。

在吹风机中,将热的、温暖的或环境温度的空气吹过头发以实现干燥和/或造型。吹风机可以是手持的或立式安装的。

在卷发器中,头发手动或机械地卷绕在圆柱形加热元件上以加热和卷曲头发。

发明概述

本文提供了头发造型装置,包括制造和使用这种装置的方法,其旨在解决已知头发造型装置的一些缺陷和问题。

附图简介

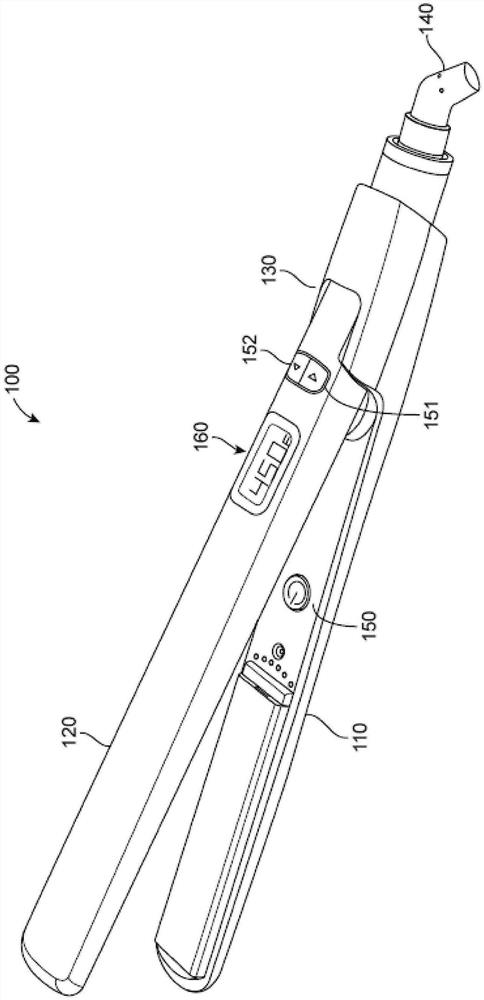

图1是根据本公开的各个方面的头发造型直发器的立体图;

图2是根据本公开的各个方面的图1所示的直发器的侧视图;

图3是示出根据本公开的各个方面的形成含熔岩石(lava rock)的油的示例性方法的流程图;

图4是示出根据本公开的各个方面的形成在头发造型直发器中使用的、覆盖熔岩石的加热板的示例性方法的流程图;

图5是根据本公开的各个方面的吹风机和相关联的附连件的示意图;

图6是根据本公开的各个方面的图5所示的吹风机的分解图;

图7是根据本公开的各个方面的图5所示的吹风机的某些部件的另一分解图;

图8A是根据本公开的各个方面的吹风机的蜂窝状正温度系数(PTC)加热元件的示意图;

图8B是根据本公开的各个方面的吹风机的网状PTC加热元件的示意图;

图8C是根据本公开的各个方面的吹风机的波纹状翅片PTC加热元件的示意图;

图8D是根据本公开的各个方面的吹风机的圆筒形PTC加热元件的示意图;

图9是根据本公开的各个方面的吹风机和渐缩形卷发棒的示意图;

图10是根据本公开的各个方面的手动卷发器的分解图;

图11是根据本公开的各个方面的自动卷发器的局部剖视图;

图12是根据本公开的各个方面的图11所示的自动卷发器的一部分的剖视图;

图13是根据本公开的各个方面的图11所示的自动卷发器的旋转座部的示意图;

图14是根据本公开的各个方面的图11所示的自动卷发器的替代旋转座部的示意图;以及

图15示出了根据本公开内容的实施例的另一种吹风机的立体图。

详述

本文提供的头发造型装置具有陶瓷加热元件以及如下元件:这些元件包括具有火山石或熔岩石的组分。还公开了制造用于头发造型装置的包含熔岩的加热元件的方法,其中加热板由部分火山石或熔岩石和陶瓷制成。以下对实施例的描述本质上仅是示例性的,绝不旨在限制本公开的主题、其应用或用途。

如全文所使用的,范围用作描述范围内每个值的简写。范围内的任何值都可以选择为范围的终点。除非另有说明,否则说明书中的此处和其它地方表示的所有百分比和数量应理解为是指重量百分比。

为了本说明书和所附权利要求的目的,除非另外指明,在说明书和权利要求书中使用的所有表示数量、百分比或比例的数字以及其它数值应理解为在所有情况下均由术语“约”修饰。术语“约”的使用适用于所有数值,而无论是否明确指出。该术语通常是指本领域的普通技术人员将认为是与所列举的数值的合理偏差量的数字范围(即,具有等同的功能或结果)。例如,该术语可以解释为包括给定数值的±10%、或者±5%、或者±1%的偏差,只要该偏差不会改变最终函数或该值的结果。因此,除非相反地指明,否则在下述说明书和所附权利要求中陈述的数值参数是近似值,这些近似值可根据本发明所寻求获得的期望性质而改变。

应当注意的是,在本说明书和所附权利要求书中所使用的单数形式“一”、“一个”和“该”包括复数指示物,除非清楚且明确地限于一种指示物。如本文所使用的,术语“包括”及其语法变型旨在是非限制性的,使得列举列表中的项目并不排除可以替换或添加到所列项目的其它类似项目。例如,如本说明书和所附权利要求书中所使用的,术语“包括”(以及其形式,派生或变型,比如“进行式包括”和“单数形式的包括”)、“包含”(以及其形式、派生或变型,比如“进行式包含”和“单数形式的包含”)和“具有”(以及其形式、派生或变型,比如“进行式具有”和“复数形式的具有”)是包括性的(即开放式的),并且不排除其它元件或步骤。因此,这些术语不仅旨在覆盖所列举的(一个或多个)元件或步骤,而且还可包括未明确陈述的其它元素或步骤。此外,如本文所使用的,当与元件结合使用时,术语“一个”的使用可能表示“一个”,但还与“一个或多个”、“至少一个”和“一个或多于一个”的含义一致。因此,在没有更多约束的情况下,以“一”或“一个”开头的元件不排除存在附加的相同元件的可能性。

出于本说明书和所附权利要求的目的,术语“联接”是指两个对象的链接或连接。联接可以是永久的或可逆的。联接可以是直接的或间接的。间接联接包括通过一个或多个中间对象连接两个对象。术语“基本上”是指本质上符合具体尺寸、形状或其它基本上改变的词的元件,使得该部件不需要是精确的。例如,基本上圆形意味着该对象类似于一个圆形,但是与真正的圆形可以具有一个或多个偏差。

本公开涉及包括直发器、卷发器和吹风机的头发造型装置。根据本公开的各个方面的头发造型装置包括涂覆有包含火山石或熔岩石的组分的传热构件。由于传热构件的外表面上的含陶瓷层中含有火山石或熔岩石,因而与类似的现有技术装置相比,根据本发明的各种实施例的头发造型装置在使用中表现出优异的性能。具体地,已经发现根据本发明的各个方面的头发造型装置表现出远远优于类似的现有技术的装置的性能,比如更好的保温性、使用前较快的加热速率以及使用中较快的再加热速率。此外,已经发现,与类似的现有技术装置相比,根据本发明的各个方面的头发造型装置表现出增加的离子产生。已经发现,头发造型装置的离子密度的增加使得头发更光滑、更亮泽并且具有更少的卷曲。具体地,已经发现,头发造型装置的离子密度的使得导致头发更光滑、更亮泽并且具有更少的卷曲。根据本公开的头发造型装置还可以在较宽泛的温度范围内操作。具体地,在优选的实施例中,本公开的头发造型装置可在约200°F(~93℃)至约450°F(~232℃)的温度范围内操作。

图1是根据本公开各方面的头发造型直发器的立体图。图2是根据本公开的各方面的图1所示的直发器的侧视图。直发器100包括经由可枢转的铰链130彼此联接的第一臂110和第二臂120。在一些情况下,可枢转的铰链130可以包括弹簧组件,以远离第一臂110偏置第二臂120,使得第一臂110和第二臂120处于打开位置。在一些情况下,直发器100可以包括锁定元件(未示出),以将直发器保持在关闭位置。

每个臂包括手柄部分112、122和造型部分114、124。每个造型部分114、124包括位于其内部的加热板116、126。加热板116、126定位在第一臂110和第二臂120的相对的内表面上,使得当第一臂110和第二臂120处于闭合位置时,加热板116、126大致对准并邻接。可以将呈交流电或直流电形式的电力经由电线140从常规的外部电源提供给直发器100,其中电线140可与外部电源电耦合。在一些情况下,可以省略电线140,并且可以通过诸如一个或多个一次性或可充电电池的内部电源向直发器100供电。一个或多个拨盘或按钮150、151、152可用于打开/关闭直发器100并改变加热板116、126的温度。可以经由显示器160查看在任何给定时刻的加热板116、126的温度。

当直发器100处于打开位置时,第一臂110和第二臂120定位成使得加热板116、126间隔开。打开位置允许使用者在板116、126之间插入待造型的头发。为了使第一臂110和第二臂120运动至闭合位置,使用者向第一臂110和第二臂120施加夹持压力,以使第二臂120的造型部分124朝向第一臂110的造型部分114作枢转运动。当直发器100处于闭合位置时,第一臂110和第二臂120的熔岩石加热板116、126彼此邻接以造型、并且具体地是拉直捕获在其间的头发。在关闭位置,板116、126之间无法插入附加的头发。

如图1-2所示,加热板116、126可以描述为具有基本上平坦的表面。在一些情况下,加热板116、126可具有凸面。在其它情况下,加热板116、126的表面可以是有节的、带肋的、带凹槽的或波浪形的,可以具有尖峰或金字塔形的突起,或者能够以其它方式纹理化。在其它情况下,加热板116、126的表面可以具有沿着加热板116、126的宽度延伸的一系列叶片,每个叶片为三棱柱形、矩形、圆形、半圆形、凸形或凹形。

每个加热板116、126包括传热板以及位于该传热板的外表面上的包含火山石或熔岩石和陶瓷的涂层(“熔岩石涂层”)。在一些情况下,每个加热板116、126还包括位于熔岩石涂层上的保护涂层。

在一些情况下,传热板由诸如铝、铁或铜之类的金属制成。在其它情况下,传热板可以由诸如钢、黄铜、青铜之类的合金;诸如例如

熔岩石涂层的熔岩石可包括氧化钠(Na2O)和氧化钾(K

熔岩石涂层的厚度可以在约5μm(微米)至约100μm(微米)、替代地约10μm(微米)至约75μm(微米)、替代地约15μm(微米)至约50μm(微米)、替代地约20μm(微米)至约40μm(微米)、替代地约20μm(微米)至约30μm(微米)、并且替代地约25μm(微米)的范围内。

在一些情况下,熔岩石涂层仅由其中散布有陶瓷和熔岩石的树脂组成。优选地,陶瓷和熔岩石均匀地散布在树脂中。当树脂仅由熔岩石、陶瓷和树脂组成时,熔岩石涂层可具有约0.1重量%至约25重量%的熔岩石、替代地约0.5重量%至约20重量%的熔岩石、替代地约1重量%至约15重量%的熔岩石、替代地约1.5重量%至约10重量%的熔岩石、替代地约2重量%至约5重量%的熔岩石、并且替代地约2.5重量%至约3.5重量%的熔岩石;约0.1重量%至约25重量%之间的陶瓷、替代地约0.5重量%至约20重量%的陶瓷、替代地约1重量%至约15重量%的陶瓷、替代地约1.5重量%至约10重量%的陶瓷、替代地约2重量%至约5重量%的陶瓷、并且替代地约2.5重量%至约3.5重量%的陶瓷。在上述任何情况下,熔岩石涂层的其余部分将是树脂。

在一些情况下,除了树脂、陶瓷和熔岩石之外,熔岩石涂层还可以包括一种或多种颜料、一种或多种填料、一种或多种表面活性剂以及电气石中的一些或全部。当存在颜料和填料时,它们可以包括熔岩石涂层的约10重量%至约33重量%。当存在一种或多种表面活性剂时,它们可以包括熔岩石涂层的约0.0125重量%至6.25重量%。当存在电气石时,其可以包括熔岩石涂层的约1重量%至约3重量%。

熔岩石涂层的树脂可以是任何合适的树脂,包括但不限于质均分子量(Mw)为35000或更高的聚苯硫醚(PPS)树脂、硅羧基树脂、磷酸一铝树脂、硅酸铝树脂、硅酮环氧树脂、聚酰亚胺树脂、诸如全氢聚硅氮烷、甲基氢环硅氮烷、烷基氢环硅氮烷和聚脲硅氮烷之类的聚硅氮烷树脂、聚硅氧烷、诸如聚甲基硅倍半硅氧烷、聚乙烯基硅倍半氧烷和聚苯基倍半硅氧烷之类的聚烷基硅倍半硅氧烷树脂、聚磷嗪、聚硼硅烷、聚碳硅氮烷、甲基聚碳硅烷、乙烯基聚碳硅烷、甲基乙烯基聚碳硅烷、聚钛碳硅烷、烯丙基氢化聚碳硅烷、氢化聚碳硅烷、脲甲基乙烯基硅氮烷、聚乙烯基硅氧烷、聚甲基硅氧烷、聚二甲基硅氧烷、聚碳硅烷及其变体、衍生物和组合。

根据本公开的各个方面,保护涂层可以由在头发造型直发器的操作温度下稳定的任何合适的材料制成。在一些情况下,保护涂层由二氧化硅制成。在其它情况下,保护涂层可以由诸如二氧化钛或氧化铝之类的金属氧化物制成。保护涂层的施加厚度范围可以为从约100纳米(nm)至约50μm(微米)、替代地约500nm至约40μm(微米)、替代地约1μm(微米)至约30μm(微米)、替代地约2.5微米(微米)至约20微米(微米)、并且替代地约5μm(微米)至约10μm(微米)。

头发定型直发器100可以具有从室温至约600°F、替代地约100°F至约500°F、替代地约150°F至约500°F、并且替代地约200°F至约450°F的操作温度(即,可以构造成将加热板116、126加热到一定温度)。

图3是示出了用于制备包含熔岩石的陶瓷油的示例性方法的流程图。本领域普通技术人员将理解的是,在不脱离本公开的范围的情况下,可以省略示例性方法300的一个或多个步骤,或者可以向示例性方法300添加一个或多个步骤。示例性方法300可以在方框301处开始。在方框301中,将熔岩石转变成细粉。熔岩石可以是能够被磨成细粉的任何类型。熔岩石可以部分地由氧化钠(Na

可以借助本领域普通技术人员已知的任何常规手段将熔岩石转变成细粉,比如球磨机、管磨机、环形球磨机、碗磨机、立轴辊磨机、拆除式粉碎机、冲击式粉碎机、碎石机、链锤碎石机/粉碎机等。转化后,细粉可以由熔岩颗粒组成,这些熔岩颗粒的粒径范围为从约10nm至约25μm(微米)、替代地约10nm至约20μm(微米)、替代地约10nm至约15μm(微米)、替代地约10nm至约10μm(微米)、替代地约10nm至约5μm(微米)、替代地约50nm至约5微米(微米)、并且替代地约100nm至约5μm(微米)。

然后在方框302中,将粉状的熔岩石混入陶瓷油中以形成包含熔岩石的油。陶瓷油可以是包括陶瓷的任何合适的涂层组分。在一些情况下,根据本公开的不同方面使用的陶瓷油包括散布在树脂中的陶瓷。在一些情况下,根据本公开的不同方面使用的陶瓷油包括含陶瓷的树脂、一种或多种彩色颜料、填料、水、一种或多种表面活性剂及电气石。在一些情况下,陶瓷油可以包含约30至约60重量%的含陶瓷的树脂、约10至约35重量%的颜料和填料(例如,耐热添加剂)的组合、约10至约30重量%的一种或多种溶剂、约0.01至约5重量%的一种或多种表面活性剂以及约1至约3重量%的电气石。特别优选的包含熔岩石的油包括45-50重量%的含陶瓷树脂、约20重量%的(一种或多种)溶剂、约29-30重量%的(一种或多种)耐热颜料、约2重量%的(一种或多种)耐热添加剂以及约3重量%的(一种或多种)熔岩石。为了本公开的目的,陶瓷油可以认为是包含陶瓷的树脂、(一种或多种)溶剂、(一种或多种)耐热颜料和(一种或多种)耐热添加剂的组合。

根据本公开的各个方面使用的包含陶瓷的树脂可以包括任何合适的陶瓷和任何合适的树脂。在一些情况下,包含陶瓷的树脂的陶瓷可以是碳化硅、氮化铝、氮化硅、氧化铝(Al

陶瓷油的一种或多种彩色颜料可以是任何合适的颜料。颜料可以用于赋予陶瓷油并随后形成具有期望颜色的熔岩石涂层,比如,颜色例如是红色阴影、绿色阴影、蓝色阴影、橙色阴影、黄色阴影、靛蓝色阴影、紫色、黑色、灰色、棕色、白色等阴影。颜料可以呈油漆形式。

一种或多种溶剂可包括但不限于水,醇(例如甲醇、乙醇、丙醇、异丙醇、叔丁醇)、氯化溶剂(例如氯仿和二氯甲烷)、烷烃(例如己烷、辛烷、十二烷和十八烷)、芳族化合物(例如苯,甲苯,二甲苯和乙苯)、乙腈、四氢呋喃、二甲基亚砜、吡啶等。

在将熔岩石添加到油中之后,所得混合物可以包括约0.1重量%至约25重量%的熔岩石和约75重量%至约99.9重量%的陶瓷油、替代地约0.5重量%至约20重量%的熔岩石和约80重量%至约99.5重量%的陶瓷油、替代地约1重量%至约15重量%的熔岩石和约85重量%至约99重量%的陶瓷油、替代地约1.5重量%至约10重量%的熔岩石和约80重量%至约99.5重量%的陶瓷油、替代地约2重量%至约5重量%的熔岩石和约95重量%至约98重量%的陶瓷油、并且替代地约2.5重量%至约3.5重量%的熔岩石和约96.5重量%至约97.5重量%的陶瓷油。在一些情况下,所得混合物可以包括约3重量%的熔岩石和约97重量%的陶瓷油。

在方框303中,将包含熔岩石的陶瓷油混合长达足以确保均质化的时间。方框303中的混合可以进行约15分钟至约5小时、替代地约30分钟至约4小时、替代地约1小时至约3小时、并且替代地约2小时的时间段。在一些情况下,使用装配有叶轮的机械混合设备进行混合。当利用机械混合设备混合时,叶轮可以在包含熔岩石的油中以约25rpm(每分钟转速)至约500rpm、替代地约50rpm至约400rpm、替代地约75rpm至约300rpm、替代地约75rpm至约200rpm、并且替代地约75rpm至约150rpm的速率旋转。在一些情况下,可以通过使用超声浴或超声探头进行超声处理来完成包含熔岩石的油的混合。在其它情况下,可以通过摇动或搅拌来完成含熔岩石的油的混合。通常,混合在室温下进行。然而,方框303中的混合可以在低于油以及其中的其它成分的沸点的任何温度下进行。

在方框304中,将来自方框303的均质的包含熔岩石的油放置在圆筒形容器中,并将该容器密封。然后将圆筒形容器沿着密封缸的纵向轴线滚动一段足以使粉状熔岩石溶解并与油发生反应的时间。方框304中的翻滚可以进行约4小时至约48小时、替代地约6小时至约4小时、替代地约8小时至约24小时、替代地约10小时至约16小时、并且替代地约12小时的时间段。方框304中的翻滚能够以约25rpm至约500rpm、替代地约50rpm至约450rpm、替代地约75rpm至约400rpm、替代地约100rpm至约350rpm、替代地约150rpm至约350rpm、并且替代地约200rpm至约300rpm的速率执行。通常,翻滚在室温下进行。然而,方框304中的翻滚可以在低于油的沸点的任何温度下进行。

在方框305中,从方框304的翻滚过的包含熔岩石的陶瓷油中移除未溶解的固体,以获得最终的包含熔岩石的陶瓷油产品。在一些情况下,通过诸如重力过滤或真空过滤之类的过滤程序来从方框304的翻滚过的包含熔岩石的陶瓷油中移除未溶解的固体。在其它情况下,可以通过离心和倾析步骤从方框304的翻滚过的包含熔岩石的陶瓷油中移除未溶解的固体。在其它另外的情况下,通过离心法、以及在容器的底部具有可打开的端口的容器中并打开该端口以使未溶解的固体从中排出,可以从方框304的翻滚过的包含熔岩石的陶瓷油中移除未溶解的固体。

图4是示出了用于制备涂覆熔岩石的加热板的示例性方法的流程图。本领域普通技术人员将理解的是,在不脱离本公开的范围的情况下,可以省略示例性方法400的一个或多个步骤,或者可以向示例性方法400添加一个或多个步骤。示例性方法400可以在方框401处开始。在方框401中,获得用于头发定型直发器、比如直发器100中的加热板以及来自方框305的最终的包含熔岩石的油产品。在一些情况下,加热板由诸如铝、铁或铜之类的金属制成。在其他情况下,加热板可由诸如钢、黄铜、青铜之类的合金、诸如镍铬钼钨铁、镍铬钼钨铁、镍铬钴之类的

在方框402中,将第一层包含熔岩石的陶瓷油产品涂覆至加热板的顶表面。在一些情况下,包含熔岩石的陶瓷油产品经由喷涂涂覆至加热板的顶表面。在其它情况下,包含熔岩石的陶瓷油产品可以经由刷涂涂覆至加热板的顶表面。在其它另外的情况下,包含熔岩石的陶瓷油产品可以经由刮涂涂覆至加热板的顶表面。在其它另外的情况下,包含熔岩石的陶瓷油产品可以经由旋涂涂覆至加热板的顶表面。在其它另外的情况下,包含熔岩石的陶瓷油产品可以经由浸涂涂覆至加热板的顶表面。在上述任何一种涂覆技术中,可以首先在加热板的背面上涂覆诸如胶带或薄膜之类的保护层,以防止将包含熔岩石的陶瓷油产品涂覆至背面。

在方框403中,包含熔岩石的陶瓷油产品的第一层经受短暂的干燥时间段。方框403的短暂的干燥时间段的温度可以在从60℃至约120℃、替代地从约70℃至约100℃、替代地从约75℃至约90℃的范围内,并且替代地约为80℃。方框403中的干燥时间段可以在约30秒至10分钟、替代地约1分钟至约5分钟、替代地约1分钟至约3分钟的范围内,并且替代地约为2分钟。

在方框404中,第二层包含熔岩石的陶瓷油产品涂覆到第一层上。可以使用与方框402中相同的程序来完成方框404中的包含熔岩石的陶瓷油产品的第二层的涂覆。

在方框405中,对现在涂覆有两层包含熔岩石的陶瓷油产品的加热板进行多阶段干燥过程,该过程至少包括第一阶段和第二阶段。第一干燥阶段可以在从约100℃至约200℃、替代地从约110℃至约180℃、替代地从约120℃至约160℃、替代地从约120℃至约140℃的范围内,并且替代地约130℃的温度下进行。第一干燥阶段可以进行约5分钟至约1小时、替代地约10分钟至约45分钟、替代地约1小时至约30分钟、并且替代地约15分钟的时间段。第二干燥阶段可以在从约200℃至约400℃、替代地从约210℃至约350℃、替代地从约220℃至约300℃、替代地从约230℃至约280℃、替代地从约240℃至约360℃的范围内,并且替代地约250℃的温度下进行。第二干燥阶段可以进行约30分钟至约4小时、替代地约45分钟至约3小时、替代地约1小时至2小时、并且替代地约1.5小时的时间段。在其它情况下,第一阶段在比第二阶段更高的温度下进行。在完成多阶段干燥过程之后,加热板的顶表面将具有干燥的熔岩石和包含陶瓷的树脂层,树脂层的厚度可以在约5μm(微米)至约100μm(微米)、替代地约10μm(微米)至约75μm(微米)、替代地约15μm(微米)至约50μm(微米)、替代地约20μm(微米)至约40μm(微米)、替代地约20μm(微米)至约30μm(微米)、并且替代地约25μm(微米)的范围内。

在干燥之前,在方框402和404中涂覆的层可以具有相同的厚度或基本上相同的厚度。在一些情况下,在方框402中可以涂覆第一层,以具有比在方框404中涂覆的第二层的厚度更大的厚度。在一些情况下,在方框402中可以涂覆第一层,以具有比在方框404中涂覆的第二层的厚度更小的厚度。在一些情况下,可以在方框405之前重复方框402-404中的一个或多个。

在方框406中,可以将保护涂层涂覆至干燥的熔岩石和包含陶瓷的层。该保护层用于保护下面的干燥的熔岩石层免受外部环境的影响,并在使用头发造型直发器造型头发时提供平滑的表面。根据本公开的各个方面,保护涂层可以由在头发造型直发器的操作温度下稳定的任何合适的材料制成。在一些情况下,保护涂层由二氧化硅制成。在其它情况下,保护涂层可以由诸如二氧化钛或氧化铝之类的金属氧化物制成。保护涂层的厚度范围可以涂覆为从约100纳米(nm)至约50μm(微米)、替代地约500nm至约40μm(微米)、替代地约1μm(微米)至约30μm(微米)、替代地约2.5微米(微米)至约20微米(微米)、并且替代地约5μm(微米)至约10μm(微米)。

在方框407中,保护层从加热板的背面移除。然而,如果没有在加热板的背面上添加保护层,则方框407将从示例性方法400省略。

在通过诸如示例性方法400之类的方法形成涂覆熔岩石的加热板之后,可以将它们结合到头发造型器、例如头发造型直发器100中。

图5是根据本公开各方面的吹风机500的视图。如图5所示,吹风机500可采用各种附件,包括热空气集中附连件502、热空气集中附件504、热空气扩散附连件506或在其上结合有梳子毛的热空气集中附连件(未示出)。可以将呈交流电或直流电形式的电力经由电线501从常规的外部电源提供给吹风机500,其中电线501可与外部电源电耦合。在一些情况下,可以省略电线501,并且可以通过诸如一个或多个一次性或可充电电池的内部电源向吹风机500供电。

图6-7是示出根据本公开的各个方面的吹风机500的部件的分解图。如图6-7所示,吹风机500包括第一壳体构件503、第二壳体构件505、一个或多个可致动开关507、保持环510、透气构件520,叶片组件保持杯530、叶片组件540、马达550、第一正温度系数(PTC)加热元件壳体托架560、PTC加热元件570、第二PTC加热元件壳体托架590、第一电极565和第二电极585。第一端子插头566经由第一导线568与第一电极565电耦合,第二端子插头586经由第二导线588与第二电极585电耦合。第一电极565和第二电极585接触PTC加热元件570的相对表面。第二PTC加热元件壳体托架590包括与第一PTC加热元件壳体托架560可联接的壳体环592以及透气构件594。在使用中,使用叶片组件540和马达550来使大气空气经由透气构件520通过第二壳体构件505吸入吹风机500中。然后,空气被PTC加热元件570加热。然后,加热的空气经由透气构件594通过第一壳体构件503离开吹风机500。一个或多个可致动开关507可以用于控制马达550使叶片组件540旋转的速度,并由此控制将空气吸入吹风机500的速度。一个或多个可致动开关507还可以用于经由第一电极565和第二电极585来控制PTC加热元件570的温度。

PTC加热元件570可以采用多种形式,但必须构造成允许空气从中通过,同时伴随加热空气。图8A是蜂窝状PTC加热元件570的放大图,该蜂窝状PTC加热元件570包括多个小通孔572和大中心孔574。图8B描绘了设置在第一PTC加热元件壳体托架560和第二PTC加热元件壳体托架590内的网状PTC加热元件5700的实施例。图8C描绘了设置在第一PTC加热元件壳体托架560和第二PTC加热元件壳体托架590内的波纹状翅片PTC加热元件5701的实施例。图8D描绘了设置在第一PTC加热元件壳体托架560和第二PTC加热元件壳体托架590内的圆筒形PTC加热元件5702的实施例。PTC加热元件570、5700和5701为大致圆盘形状。PTC加热元件5702为大致圆柱形状。在一些情况下,根据本公开的各个方面的PCT加热元件可以是其它形状,比如截头锥形、立方、矩形、三角形、六边形、球形、半球形或任何其它合适的三维形状。PTC加热元件570、5700、5701和5702的组分没有具体限制;可使用任何合适的PTC材料。

PTC加热元件570、5700、5701和5702中的每一个在其外表面上包括涂层,该涂层包括如前所述的火山石或熔岩石和陶瓷(“熔岩石涂层”)。该熔岩石涂层的组分和涂层厚度可以与直发器100相同。在一些情况下,PTC加热元件570、5700、5701和5702还包括如前所述的在熔岩石涂层上的保护涂层。

图9是根据本公开的各个方面的渐缩形卷发棒600的视图。如图9中所描绘的,卷曲棒600包括第一手柄部分610、造型部分630和第二手柄部分640。可以将呈交流电或直流电形式的电力经由电线(未示出)从常规的外部电源提供给卷曲棒600,其中电线可与外部电源电耦合。在一些情况下,可以省略电线,并且可以通过诸如一个或多个一次性或可充电电池的内部电源向卷曲棒600供电。一个或多个拨盘或按钮615可用于打开/关闭卷曲棒600并改变造型部分630的温度。附加地和/或替代地,可以使用多个按钮620,其中多个按钮620中的每一个对应于特定的预设造型部分630的温度。例如,在图9中,多个按钮620包括四个按钮,其中第一按钮对应于温度为300°F的预设造型部分630,第二按钮对应于温度为340°F的预设造型部分630,第三按钮对应于380°F的预设造型部分630,并且第四按钮对应于410°F的预设造型部分630。在一些情况下,第一手柄部分610还包括显示器(未示出),该显示器可以显示诸如电池电量、实时造型部分630温度等信息。

造型部分630可以描述为具有基本上平坦的外表面的传热筒和设置在热传递缸的中空内部中的电加热元件(未示出),以由使用者经由一个或多个拨盘或按钮615或多个按钮620、以及位于第一手柄部分610内的印刷电路板(PCB;未示出)来将造型部分630加热至预定温度,印刷电路板与加热元件和一个或多个拨盘615或多个按钮620电连通。传热筒可以具有渐缩或截头锥形的形状,使得造型部分630的与第一手柄部分610相邻的直径大于造型部分630的与第二手柄部分640相邻的直径。在一些情况下,传热筒可以描述为具有基本上平坦的表面并且具有均匀的圆筒形状,其中造型部分630的与第一手柄部分610相邻的直径与造型部分630的与第二手柄部分640相邻的直径相同。

在一些情况下,造型部分630的表面的部分可以是有节的、带肋的、带凹槽的或波浪形的,可以具有尖峰、金字塔形或其它形状的突起,或者能够以其它方式纹理化。造型部分630的传热筒包括在该传热筒的外表面上的包括火山石或熔岩石和陶瓷的涂层(“熔岩石涂层”)。传热筒可以由与针对直发器100的传热板所描述的相同类型的材料制成,并且熔岩石涂层可以具有与直发器100相同的组分和涂层厚度。在一些情况下,造型部分630还包括同样如前所述的在熔岩石涂层上的保护涂层。

图10是根据本公开的各个方面的手动卷发器700的分解图。卷发器700包括手柄,该手柄包括第一手柄部分705、第二手柄部分710、结合到第二手柄部分710的外表面中的透镜715(可以是透明的、半透明的和/或着色的)、以及包含在第一手柄部分705和第二手柄部分710内的印刷电路板(PCB)720。手柄还包括透镜支承件725、控制按钮735和控制按钮支承件730,使用者可通过透镜715致动控制按钮735。卷发器还包括经由连接件单元740联接于手柄的传热筒750。正温度系数(PTC)加热元件752、负温度系数(NTC)加热元件754、第一传热单元755、第二传热单元756和支承构件758设置在传热筒750内。第一传热单元755和第二传热单元756构造成将PTC 752和NTC 754夹在其间,并且组合地确定尺寸以近似于传热筒750的内部尺寸。支承构件758构造成将第一传热单元755和第二传热单元756在传热筒750内的保持就位。PTC 752和NTC 754与PCB 720电耦合。隔热盖770联接于传热筒750的与连接件单元740相对的端部。卷发器700还包括卷发夹760,该卷发夹定尺寸为均匀地或基本上均匀地配合传热筒750的外表面的一部分,并迫使使用者的头发接触传热筒750的外表面。卷发夹760还包括用于使用者致动的夹盖764和偏置元件768(本文示出为弹簧组件),该偏置元件768将卷发夹760与传热筒750联接并且允许卷发夹760相对于传热筒750的外表面运动。卷发器700还包括电源线780和电源线端口790,用于以呈交流电或直流电的形式从常规的外部电源提供电力。在一些情况下,诸如一个或多个一次性或可再充电电池之类的内部电源可以结合在第一手柄部分705和第二手柄部分710内。

传热筒750在其外表面上包括涂层,该涂层包括如前所述的火山石或熔岩石和陶瓷(“熔岩石涂层”)。传热筒750、第一传热单元755和第二传热单元756中的每一个可以由与针对直发器100的传热板所描述的相同类型的材料制成,并且熔岩石涂层可以具有与直发器100相同的组分和涂层厚度。在一些情况下,传热筒750还包括同样如前所述的在熔岩石涂层上的保护涂层。

如图11-14所示,示出了自动卷发器800的部件。如下所述,自动卷发器800可包括手柄805、安装在手柄805上的卷发部件以及驱动装置。在使用时,在驱动装置的作用下,卷发部件开始工作以完成卷发过程,并且由于使用者握住手柄805,从而可避免烫伤。

卷毛部件可包括外壳810、传热筒820和旋转座部830。外壳810可至少部分地围绕(并且直至完全围绕)传热筒820的周界延伸,并且可轴向地重叠传热筒820的整个高度延伸一定高度。外壳810可与传热筒820径向地间隔开,使得可将头发插在壳体810与和传热筒820之间。在一些实施例中,旋转座部40可设置在传热筒820与外壳810之间,其中,传热筒820、旋转座部830和外壳810可彼此径向间隔开,并且其中,头发可插在传热筒820与旋转座部830之间。旋转座部830可至少部分地绕传热筒820的周界延伸,并且可从手柄805延伸有与传热筒820至少部分重叠的高度。

图11示出了根据本公开的实施例的自动卷发器的局部剖视图,其中外壳810的一部分被剖切以示出内部特征,包括传热筒820和旋转座部830。如图所示,用于移动头发的移动部件835可布置在旋转座部830上。传热筒820和外壳810均固定在手柄805上,而旋转座部830套在传热筒820的外部,并且在驱动装置的驱动下可以相对于传热筒820旋转。同时,可以在传热筒820的外表面与旋转座部830的内表面之间形成用于卷发的卷发空腔845,其中卷发空腔845的上端是开口的。此外,在外壳810上形成有与卷发空腔845连通的槽口815,该槽口815从外壳810的顶端面向下延伸。以这种方式,在使用者使用期间,可以通过槽口815将头发放入卷发空腔845中,并且在驱动装置的驱动下,旋转座部830开始旋转。由于外壳810和安装轴855都相对于手柄805固定,所以布置在旋转座部830上的移动部分835可以随着旋转座部830的旋转而将头发缠绕在传热筒820上,其中可以在传热筒820的连续加热过程中实现缠绕在传热筒820上的头发的卷曲效果。此外,由于外壳810和旋转座部830的布置,使用者可以有效地与传热筒820的热源隔离,以避免在卷发过程中传热筒820烫伤使用者,因此使用更安全。

图12示出了图11中所示的卷发器的剖视图。如图12所示,卷发器的驱动装置可包括马达850、安装轴855、齿轮860和轴承865。马达850可安装在手柄805上,并且齿轮860可与旋转座部830固定地连接,其中齿轮860与马达850的旋转轴同步地联接。此外,安装轴855可固定至手柄805,传热筒820可固定在安装轴855的上端,并且旋转座部830可通过轴承865在安装轴855上枢转。以这种方式,在马达850的驱动下,齿轮860开始旋转,并且旋转座部830可以在齿轮860和轴承865的作用下旋转,并且旋转座部830可以相对于传热筒820稳定旋转。电加热元件(未示出)设置在传热筒820的中空内部,以将传热筒820加热到预定温度,该预定温度可以由使用者经由位于手柄805上的数字或模拟温度控制器(未示出)和位于手柄805内的印刷电路板(PCB;未示出)来设定,该印刷电路板与加热元件和温度控制器电连通。

如图13所示,旋转座部830可包括套筒部分841和移动件842,其中移动件842分布在套筒部分841的周缘上并从套筒部分841向外延伸。套筒部分841可套在轴承865的外环上,并与轴承865的外环固定连接。可以由移动件842的内表面和传热筒820的外表面共同形成卷发空腔845,因此整个结构更加稳定。

移动件842可至少部分地围绕套筒部分841的周界延伸(使得移位片可至少部分地围绕组装的传热杆延伸)。例如,在图13和14所示的实施例中,两个移动件842可围绕套筒部分841的周界间隔开,从而延伸得小于套筒部分841的整个周界。在一些实施例中,一个或多个移动件842可绕套筒部分841的整个周界延伸或者小于套筒部分841的整个周界延伸。进一步地,移位片842可包括至少一个移动部分835,其中,移动部分835可由作为移动件842的侧壁的一部分凸出地布置的突起形成。移动部件835可帮助移动或以其它方式操纵插入到自动卷发器中的头发。同时,可在移动件842的内壁上布置定位弹性部分840,从而在卷发过程中可以更平滑地将头发缠绕在传热筒820上,并因此可以使卷发效果更好。定位弹性部分840可从移动件842的侧壁向内延伸,使得定位弹性部分840可延伸到形成在移动件842的内表面与传热筒820的外表面之间的卷发空腔845中。

在一些实施例中,旋转座部8300可采用如图14所示的结构,其中弹性件8430可布置在移动件8420的上端处。弹性件8430可从移动件8420的上端逐渐向外倾斜,从而沿从弹性件8430的底部到弹性件8430的顶部的方向倾斜。弹性片8430可以具有一定的柔性,因此可以在旋转座部8300的旋转期间摇动,并且还可对头发起到一定的梳理功能,从而可以更平滑地将头发缠绕在传热筒820上。移动部分8350可位于移动件8420和弹性件8430的接合部处。上述的定位弹性部分840和弹性件8430可由硅胶材料或诸如橡胶块或塑料块等之类的弹性材料制成。

根据本公开的一些实施例,自动卷发器可包括手柄、从手柄延伸的传热杆、至少部分地绕传热杆延伸的旋转座部、在旋转座部的内表面与传热杆的外表面之间形成的卷发空腔、安装在手柄中的马达、固定地连接于手柄的安装轴、以及固定在旋转座部上并与马达的旋转轴同步地联接的齿轮,其中,传热杆安装在安装轴的上端处。旋转座部的套筒部分可绕安装轴的至少部分轴向长度套住,使得套筒部分可轴向地保持在自动卷发器的手柄上并且可以绕安装轴旋转。例如,图12所示的卷发器800包括固定于手柄的安装轴855和固定于安装轴855的传热筒820。旋转座部830绕传热筒820的至少一部分设置并且可旋转地保持于手柄。具体地,旋转座部830的套筒部分可绕安装轴855的至少一部分轴向长度套住,并且当由马达850驱动时,可通过齿轮860围绕安装轴855旋转。在一些实施例中,传热筒820的直径可大于安装轴855的直径,由此传热杆的直径可以起到轴向保持旋转座部830的套筒部分的作用。在一些实施例中,一个或多个齿轮860可用于将旋转座部830的套筒部分轴向保持于手柄。

在一些实施例中,例如图11和12所示,轴承865可设置在安装轴855与旋转座部830的套筒部分841之间,其中轴承865可以固定于安装轴855或套筒部分841。在一些实施例中,安装轴的外表面和/或套筒部件的内表面涂覆有轴承材料、比如减小的摩擦的材料,其中,经涂覆的表面可用作安装轴与旋转座部的套筒部分之间的轴承。

如图11和12所示,自动卷发器800还可包括覆盖体825,该覆盖体825安装在传热筒820的顶端处。覆盖体825的外表面可以是弧形表面,其可在卷发过程中为头发提供更好的引导功能。

自动卷发器800的传热筒820在其外表面上包括涂层,该涂层包括如前所述的火山石或熔岩石和陶瓷(“熔岩石涂层”)。传热筒820可以由与针对直发器100的传热板所描述的相同类型的材料制成,并且熔岩石涂层可以具有与直发器100相同的组分和涂层厚度。在一些情况下,传热筒820还包括同样如前所述的在熔岩石涂层上的保护涂层。

现在参照图15,示出了根据本公开的实施例的另一种吹风机900的示例。吹风机900包括具有多个热空气通风口920的罩910。罩910可保持在支架915上,并且相对于支架定向以沿选定方向喷射热空气950。支架915的高度可调节,以升高或降低罩910(例如,以适应处于罩下方的使用者的身高)。在一些实施例中,电源线可沿着支架915延伸,以从出口向热空气通风口920提供电力。在一些实施例中,可在吹风机900中提供电池电源以向热空气通风口920供电。

可沿着罩910的内表面912设置热空气通风孔920。热空气通风孔920在其表面上包括涂层,该涂层包括如前所述的火山石或熔岩石和陶瓷(“熔岩石涂层”)。热空气通风孔920可以由与针对直发器100的传热板所描述的相同类型的材料制成,并且熔岩石涂层可以具有与直发器100相同的组分和涂层厚度。在一些情况下,热空气通风孔920还包括同样如前所述的在熔岩石涂层上的保护涂层。

以下提供的实施例仅是示例性的,且不应以任何方式解释为限制所附权利要求。此外,本领域普通技术人员将理解,在不脱离本公开中描述的示例或主题的范围的情况下,可以修改某些制备变量或实验参数。

示例1

组分的制备

将玄武岩磨成细粉,该细粉由10nm至5μm(微米)的玄武岩颗粒组成。将体积为32.3克的细粉玄武岩添加到1064克的陶瓷油(东莞市丽拉涂化工有限公司)中,以形成具有约3重量%的玄武岩和约97重量%的陶瓷油的混合物。然后使用装有叶轮的混合机(MixmasterMachine)在室温下将混合物以75-150rpm混合约2小时,以确保将细粉玄武岩注入陶瓷油中。然后将混合物置于圆筒形塑料滚筒中。将滚筒密封并在室温下以200-300rpm翻滚12小时。翻滚后,将混合物通过聚酯布(350目)进行重力过滤,以移除未溶解的固体,得到最终的包含玄武岩的陶瓷油。

示例2

由示例1的组分制备加热板

通过喷涂将包含玄武岩的陶瓷油涂覆至两个铝板的顶表面。涂覆第一喷涂层,并将具有该第一喷涂层的铝板在80℃下干燥2分钟。然后涂覆第二喷涂层,随后在130℃下干燥15分钟,再在250℃下干燥1.5小时。在多阶段干燥过程之后,铝板具有包含玄武岩的陶瓷涂层,其厚度为约25-30μm(微米)。然后二氧化硅涂覆至包含玄武岩的陶瓷涂层,以形成5-10μm(微米)的保护涂层。

以下的示例3-5提供了各种测试的数据,这些数据将具有实施例2的加热板的头发造型直发器(以下称为“熔岩石直发器”)与两种市售的对比头发造型直发器进行比较。第一种比较直发器是具有加热至200℃的陶瓷涂层加热板的

示例3

加热时间比较

在示例3中,在30分钟的加热循环之后,测量每个直发器的加热板的稳定温度。每次测试开始时,加热板处于室温。还测量了每个直发器的加热板达到等于稳定温度的90%的温度所需的平均时间。

熔岩石直发器的平均稳定温度达到197℃。熔岩石直发器平均需要23秒达到相当于最高稳定温度的90%的温度。

比较直发器#1也达到了197℃的平均稳定温度。比较直发器#1平均需要31秒达到相当于最高稳定温度的90%的温度。

比较直发器#2达到了220℃的平均稳定温度。比较直发器#2平均需要32秒达到相当于最高稳定温度的90%的温度。

以上数据表明,根据本发明的熔岩石直发器达到了与市售直发器竞争的平均稳定温度,并且在少8至9秒的时间内达到了相当于稳定温度的90%的温度。因此,熔岩石直发器以比其他市售直发器快26-28%的速度加热到稳定温度的90%。

示例4

降温比较

在示例4中,通过将直发器的加热板压在湿毛巾上并从其上拉动湿毛巾来评估每个直发器的温度降低。在进行二十(20)次按压和拉动之后,测量直发器的温度。为简单起见,以下将该测试称为湿毛巾测试。

开始进行湿毛巾测试之前,熔岩石直发器的平均温度为197℃。在湿毛巾测试之后,测得的熔岩石直发器的平均温度为140℃,平均温度降低了29%。

开始进行湿毛巾测试之前,比较直发器#1的平均温度为197℃。在湿毛巾测试之后,测得的比较直发器#1的平均温度为114℃,平均温度降低了42%。

开始进行湿毛巾测试之前,比较直发器#1的平均温度为220℃。在湿毛巾测试之后,测得的比较直发器#1的平均温度为113℃,平均温度降低了49%。

可以看出,熔岩石直发器在保温方面比其它市售直发器更有效。

示例5

降温后加热时间的比较

在示例5中,测量每个头发造型直发器从湿毛巾测试结束时的温度(示例4)到达稳定温度(示例3)所需的时间。

熔岩石直发器从湿毛巾测试结束时的温度到达其稳定温度平均需要9秒。比较直发器#1从湿毛巾测试结束时的温度到达其稳定温度平均需要13秒。比较直发器#2从湿毛巾测试结束时的温度到达其稳定温度平均需要12秒。

从以上看出,熔岩石直发器不仅比其它市售直发器保持更佳的热量,而且在使用期间比其它市售直发器的再加热快25-31%。

示例6

由根据直发器实施例的涂层产生的离子

在示例6中,使用空气离子计数器(DLY-3),将根据示例1-2生产的熔岩石直发器和对比直发器(根据示例1-2生产,但不向示例1所述的陶瓷油中添加细粉玄武岩),以确定在使用每种直发器时产生的离子量(离子密度,空气中每立方厘米的离子数)。在410°F(210℃)的操作温度(即直发器的传热板的表面温度)下,发现对比直发器的离子密度为24,100离子/立方厘米。另一方面,发现在相同的操作温度下,根据示例2生产的熔岩石直发器的离子密度为38,100离子/立方厘米。因此,与包含不结合有熔岩石的陶瓷涂层的直发器相比,在直发器的传热板上使用包含熔岩石的陶瓷涂层可使离子产生增加约58%。已经发现增加离子产生提高了使用直发器后使用者头发的质量。具体地,已经发现,头发造型装置的离子密度增加导致头发更光滑、更亮泽并且具有更少的卷曲。

示例7

由根据吹风机实施例的涂层产生的离子

在示例7中,使用空气离子计数器(COM-3010PRO;日本东京COM SYSTEM公司),评估了两个吹风机,以确定每个吹风机在使用期间产生的离子数(离子密度,空气中每立方厘米的离子数)。每个吹风机在结构上如图5-8A中所述,具有蜂窝状陶瓷PTC加热器。第一比较吹风机使用没有陶瓷涂层的蜂窝状陶瓷PTC加热器。第二吹风机、即根据本公开的实施例的吹风机(“熔岩石吹风机”),使用基本上如实施例2中所述的喷涂方法,使用涂覆在蜂窝状陶瓷PTC加热器两侧的、示例1中形成的组分,用包含熔岩石的陶瓷涂层形成蜂窝状陶瓷PTC加热器。

在吹风机的最高的吹风速度和加热温度设定下,并且经过10秒的测试间隔(离子计数器与吹风机出风口之间的距离等于2厘米),发现对比吹风机的离子密度为158离子/立方厘米。另一方面,发现在相同的操作条件下,熔岩石吹风机产生的离子密度为768离子/立方厘米。因此,与包含具有无涂层的蜂窝状陶瓷PTC加热器的吹风机相比,在吹风机的蜂窝状陶瓷PTC加热器上使用包含熔岩石的陶瓷涂层使离子产生增加了约386%。

示例8

根据一种实施例的涂层的硬度

在实施例8中,使用铅笔硬度测试(示例性的铅笔硬度测试,参见ASTM D 3363,2000年3月10日)评估用于卷发器(例如,卷发器700)的传热筒上的涂层的硬度。对于第一筒,通过喷涂将包含玄武岩的陶瓷油(示例1)涂覆在筒的外表面上,并在250℃下干燥一小时,从而产生厚度为20-30微米(μm)的包含熔岩石的陶瓷涂层。对于第二筒,通过喷涂将不添加熔岩石的陶瓷油涂覆在筒的外表面上,并在250℃下干燥一小时,从而也产生厚度为20-30微米(μm)的陶瓷涂层。发现第二筒上的陶瓷涂层的铅笔硬度为5H。当使用6H的铅笔硬度时,第二筒上的陶瓷涂层受损。另一方面,当用6H铅笔测试时,发现第一筒上的包含熔岩石的陶瓷涂层不受影响。示例8的数据表明,将熔岩石添加到陶瓷油组分中导致涂层具有增强的耐久性。

公开声明(statement)

本公开的声明包括:

声明1:一种可加热的头发造型装置,该头发造型装置包括传热构件;以及设置在该传热构件的表面上的复合涂层,该复合涂层具有结合在其上的陶瓷和熔岩石。

声明2:如声明1所述的可加热的头发造型装置,其中,所述熔岩石选自包括以下的组:科马蒂岩、苦橄玄武岩、玄武岩、玄武质安山岩、安山岩、英安岩、流纹岩、霞岩、黄长岩、碱玄岩、碧玄岩、粗玄岩、玄武粗安岩、粗安岩、粗面岩、粗面英安岩、响岩质碱玄岩、碱玄质响岩、响岩、火山渣、凝灰岩、安粗岩、浮岩和熔灰岩。

声明3:如声明1或2所述的可加热的头发造型装置,其中,所述熔岩石呈颗粒形式,所述颗粒的直径为约10nm至约25μm。

声明4:如声明1-3中任一项所述的可加热的头发造型装置,其中,所述复合涂层的厚度为约5μm至约100μm。

声明5:如声明1-4中任一项所述的可加热的头发造型装置,还包括设置在所述复合涂层上的保护涂层。

声明6:如声明5所述的可加热的头发造型装置,其中,所述保护涂层的厚度为约100nm至约50μm。

声明7:如声明1-6中任一项所述的可加热的头发造型装置,其中,所述传热构件为板形状。

声明8:如声明1-6中任一项所述的可加热的头发造型装置,其中,所述传热构件为圆筒形状。

声明9:如声明8所述的可加热的头发造型装置,其中,所述圆筒形状为截头锥形。

声明10:如声明1-6中任一项所述的可加热的头发造型装置,其中,所述传热构件是正温度系数(PTC)加热元件。

声明11:如声明10所述的可加热的头发造型装置,其中,所述PTC加热元件是蜂窝状PTC加热元件。

声明12:如声明10所述的可加热的头发造型装置,其中,所述PTC加热元件是网状PTC加热元件。

声明13:如声明10所述的可加热的头发造型装置,其中,所述PTC加热元件是波纹状翅片PTC加热元件。

声明14:如声明10所述的可加热的头发造型装置,其中,所述PTC加热元件是圆筒状PTC加热元件。

声明15:一种吹风机,该吹风机包括进气口;马达;叶片组件;热空气出口;以及传热构件,该传热构件在其表面上具有复合涂层,在该复合涂层中结合有陶瓷和熔岩石。

声明16:如声明15所述的吹风机,其中,所述传热构件是正温度系数(PTC)加热元件。

声明17:如声明16所述的吹风机,其中,所述PTC加热元件包括第一表面,所述第一表面面对所述进气口;第二表面,所述第二表面面向所述热空气出口;以及多个孔,所述多个孔延伸穿过所述第一表面和所述第二表面,其中,所述复合涂层设置在所述第一表面和所述第二表面中的至少一个上。

声明18:如声明17所述的吹风机,其中,所述复合涂层设置在所述第一表面和所述第二表面两者上。

声明19:如声明16-18中任一项所述的吹风机,其中,所述PTC加热元件是蜂窝状PTC加热元件。

声明20:如声明16-18中任一项所述的吹风机,其中,所述PTC加热元件是网状PTC加热元件。

声明21:如声明16-18中任一项所述的吹风机,其中,所述PTC加热元件是波纹状翅片PTC加热元件。

声明22:如声明16所述的吹风机,其中,所述PTC加热元件是圆筒状PTC加热元件。

声明23:如声明15-22中任一项所述的吹风机,其中,所述熔岩石选自包括以下的组:科马蒂岩、苦橄玄武岩、玄武岩、玄武质安山岩、安山岩、英安岩、流纹岩、霞岩、黄长岩、碱玄岩、碧玄岩、粗玄岩、玄武粗安岩、粗安岩、粗面岩、粗面英安岩、响岩质碱玄岩、碱玄质响岩、响岩、火山渣、凝灰岩、安粗岩、浮岩和熔灰岩。

声明24:如声明15-23中任一项所述的吹风机,其中,所述熔岩石呈颗粒形式,所述颗粒的直径为约10nm至约25μm。

声明25:如声明15-24中任一项所述的吹风机,其中,所述复合涂层的厚度为约5μm至约100μm。

声明26:如声明15-25中任一项所述的吹风机,还包括设置在所述复合涂层上的保护涂层。

声明27:如声明26所述的吹风机,其中,所述保护涂层的厚度为约100nm至约50μm。

尽管已经详细描述了本发明及其目的、特征和优点,但是本发明还包括其它实施例。最后,本领域技术人员应当理解,他们可以容易地将所公开的概念和特定实施例用作设计或修改用于实现本发明的相同目的的其它结构的基础,而不脱离如所附权利要求所限定的本发明的范围。

- 包含熔岩石的头发造型装置

- 头发造型附接件和具有该头发造型附接件的头发造型装置