循环流化床粉煤热解-气化装置及粉煤热解-气化方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于煤炭气化领域,涉及一种循环流化床粉煤热解-气化装置,及采用其进行粉煤热解-气化的方法。

背景技术

煤、石油、天然气是世界三大一次能源,其中煤炭在世界能源储量中约占79%,煤是产生动力、热、煤焦加工和副产柏油的主要燃料资源之一。我国是一个以煤炭为主要能源结构的国家,在未来很长一段时间内不会改变,据统计,2015年我国的一次能源消费结构中,煤炭达到了63.7%。随着石油资源的日益紧缺,有效利用煤炭资源已成为我国能源可持续发展的一项策略。我国低阶煤储量占煤炭资源总量的55%以上,但其含水分高、煤化程度低,直接燃烧的效率低,不仅浪费资源而且污染环境,造成了酸雨、PM2.5,以及SOx和NOx等温室气体的排放。煤气化技术是实现煤洁净、高效、综合利用的关键技术,是煤炭转化的重要途径,也是合成化学品、联合循环发电以及煤制代用天然气的关键技术之一。是实现煤炭高效洁净利用是我国实现能源可持续发展的关键,也是解决全球面临的能源和环境问题的有效途径。

我国是世界上最大的煤气化技术应用市场,目前,多种煤气化技术已成功实现工业化应用。当前较为广泛的属于气流床气化技术,以高温高压为代价提高碳转化率,这就带来了能耗高、气体净化困难、对设备要求苛刻等问题。同时,气流床熔渣气化技术过高的操作温度使气流床的投资、维修和操作成本提高。美国电力研究院(EPRI)的研究报告指出,现有工业气流床气化炉不适合高灰、高灰熔点煤的气化,世界需要工业化的流化床气化技术。流化床技术无论燃烧或气化均具有适应高灰熔点、高灰煤种的本性,循环流化床锅炉已成功燃烧煤矸石即为明证。

专利CN102212399B公布了一种热解气化联合方法及装置,提出燃料在低速床热解炉中热解,半焦经返料装置送入循环流化床气化炉中气化,气化炉产生的煤气夹带着固体颗粒进入旋风分离器;旋风分离器捕集的固体颗粒,送入热解炉密相区上方,为燃料热解提供热量。该装置采用循环流化床为气化炉,或气化炉体积很大,能耗高;或无法保证高的碳转化率,气化强度低。

专利CN102504842A公布了一种三流化床固体热载体煤热解气化燃烧梯级利用方法。该方法以高温循环灰为固体热载体,煤在流化床热解炉中与高温循环灰混合,发生热解析出挥发分,挥发分经冷却分离得到焦油和热解煤气,而煤热解所产生的热解半焦则被送到流化床气化炉,以水蒸气和O2为气化剂,发生气化反应,制取合成气,气化炉中未被完全气化的半焦再被送到循环流化床燃烧炉,鼓入空气进行常规燃烧,或者鼓入O2/CO2进行富氧燃烧,加热固体热载体循环灰,同时燃烧产生的高温烟气用于生产气化炉所需的气化剂蒸汽。本发明的优点是通过煤的热解气化燃烧梯级利用实现了焦油、热解煤气和合成气的联产,但其燃烧、热解、气化的热量梯级利用顺序不合理,对能量的合理利用存在进一步改进和优化的空间。

综上所述,现有的热解-气化耦合分级利用技术虽然从一定程度上解决了传统气化制合成气以及热解制油的缺点,但是由于采用流化床技术和工艺条件限制,致使碳转化率和气化强度低。因此,如何进一步提高碳转化率和气化强度、合理运用燃烧、气化、热解的热量梯级利用,实现真正意义上的热解-气化一体化粉煤分质分级高效、清洁利用是煤气化技术发展的关键。

发明内容

本发明的目的是针对现有技术存在的碳转化率和气化强度低、粉煤利用率较低、以及低阶煤难以利用的问题,提供一种新的循环流化床粉煤热解-气化装置,及采用其进行粉煤热解-气化的方法。本发明具有碳转化率高、气化强度高、粉煤利用率高、气化煤种适应性广、能量利用合理以及装置运行稳定、高效的特点。

根据本发明的一个方面,提供了一种循环流化床粉煤热解-气化装置,包括:

给料机;

流化床热解炉,其通过进料斜管与给料机相连;

流化床气化炉,其通过热解斜管与流化床热解炉相连;

快速床气化炉,其下部入口与流化床气化炉的上部出口相连;

流化床燃烧室,其上部入口与流化床气化炉的下部出口相连;

细粉沉降/汽提器,其设置于快速床气化炉的外部,并通过气化斜管与流化床热解炉相连。

根据本发明的一些实施方式,所述流化床热解炉由下至上包括密相区和烯相区。

根据本发明的优选实施方式,密相区的侧壁下部分别设置有粉煤入口和气化半焦入口,粉煤入口通过与进料斜管与给料机相连;气化半焦入口通过气化斜管与细粉沉降/汽提器相连;密相区的侧壁中部设置有热解半焦出口,其通过热解斜管与流化床气化炉相连。

根据本发明的优选实施方式,烯相区内设置有流化床热解炉旋风分离器,用于对密相区产生的气体进行分离。

根据本发明的优选实施方式,在所述流化床热解炉的底部设置有热解流化气入口,用于接收热解流化气。

根据本发明的优选实施方式,在所述流化床热解炉的顶部设置有热解气出口,其与流化床热解炉旋风分离器的气体出口相连,用于排出经分离的热解气。

根据本发明的优选实施方式,所述流化床气化炉与流化床热解炉并列布置。

根据本发明的一些实施方式,所述流化床气化炉的侧壁下部设置有热解半焦入口,其通过热解斜管与流化床热解炉相连。

根据本发明的优选实施方式,在所述流化床气化炉的侧壁下部设置有气化剂入口,气化剂入口用于接收气化剂。

根据本发明的优选实施方式,流化床气化炉的下部出口与流化床燃烧室的上部入口相连。

根据本发明的一些实施方式,所述流化床燃烧室的内部下方设置气体分布板;所述流化床燃烧室的底部设置有灰渣排出口,灰渣排出口与灰渣罐相连。

根据本发明的优选实施方式,所述流化床气化炉的上部出口缩径后与快速床气化炉的下部入口相连。

根据本发明的优选实施方式,所述装置还包括快速床旋风分离器,其与所述快速床气化炉的上部出口相连。

根据本发明的优选实施方式,所述快速床气化炉从细粉沉降/汽提器底部中心沿轴向申入其中,两者通过快速床气化炉旋风分离器连通。

根据本发明的一些实施方式,所述细粉沉降/汽提器包括汽提段、细粉沉降段和细粉沉降/汽提器旋风分离器;所述细粉沉降/汽提器的侧壁下部设置有汽提气入口,用于接收汽提气;所述细粉沉降/汽提器的侧壁下部设置有半焦出口,其通过气化斜管与流化床热解炉相连;所述细粉沉降/汽提器的顶部设置有合成气出口,其与细粉沉降/汽提器旋风分离器的气体出口相连,用于排出分离后的合成气。

根据本发明的优选实施方式,在所述热解斜管上设置有热解半焦返料阀,其为非机械返料阀,优选为U阀、J阀、L阀或M阀。向所述热解半焦阀内通入松动气,通过调节松动气的风量来控制热解半焦的循环量,或流化床气化炉的床层密度,或流化床热解炉的料位。

根据本发明的优选实施方式,在所述气化斜管上设置有气化半焦返料阀,其为非机械返料阀,优选为U阀、J阀、L阀或M阀。向所述气化半焦阀内通入松动气,通过调节松动气的风量来控制气化半焦的循环量,或细粉沉降/汽提器的料位,或流化床热解炉的温度。

根据本发明的另一个方面,提供了一种粉煤热解-气化方法,其采用上述的装置,包括如下步骤:

(a)粉煤原料由给料机送入流化床热解炉,在流化床热解炉内与高温气化半焦混合被加热,粉煤发生热解反应,生成热解半焦和热解气;

(b)所述热解半焦通过热解斜管进入流化床气化炉,与气化剂接触,在流化床气化炉和快速床气化炉内发生气化反应,生成合成气和含碳气化半焦;

(c)所述合成气进入细粉沉降/汽提器,分离出高温气化半焦,所述高温气化半焦经由气化斜管进入流化床热解炉;

(d)所述含碳气化半焦从流化床气化炉向下进入流化床燃烧室,发生燃烧反应,生产灰渣和高温气体;高温气体向上进入流化床气化炉作为气化剂。

根据本发明的一些实施方式,所述粉煤原料包括粉煤以及催化剂和生物质中的至少一种;优选的,所述催化剂包括碱金属、碱土金属、过渡金属中的至少一种。

根据本发明的优选实施方式,所述的催化剂以浸渍法、干混法或离子交换法等方式负载在粉煤上,催化剂的负载量占粉煤质量的0.1~30%。

根据本发明的一些实施方式,所述粉煤原料由给料机送入所述流化床热解炉的密相区,在密相区内与高温气化半焦混合被加热,粉煤发生热解反应,生成热解半焦和热解气;热解半焦通过通过热解斜管进入流化床气化炉;热解气夹带细煤粉,向上进入烯相区通过流化床热解炉旋风分离器进行气固分离,固体(细煤粉)返回密相区,气体离开流化床热解炉。

根据本发明的优选实施方式,所述流化床热解炉的热解压力为0-6.5MPa,热解温度为400-800℃;和/或,所述流化床热解炉密相区的粉煤平均密度为200-550kg/m

根据本发明的优选实施方式,通过流化床热解炉的底部的热解流化气入口向其中通入热解流化气;所述热解流化气包括水蒸气、CO

根据本发明的一些实施方式,所述热解半焦通过热解斜管进入流化床气化炉的下部,与气化剂接触,在流化床气化炉和快速床气化炉内发生气化反应,生成合成气和含碳气化半焦。

根据本发明的优选实施方式,向所述热解半焦阀内通入松动气,通过调节松动气的风量来控制热解半焦的循环量,或流化床气化炉的床层密度,或流化床热解炉的料位。

根据本发明的优选实施方式,所述松动气包括水蒸气、CO

根据本发明的优选实施方式,所述气化剂为来自于流化床燃烧室的高温气体或通过气化剂入口通入的来自外部的气化剂;所述气化剂包括水蒸气和/或CO

根据本发明的优选实施方式,所述流化床气化炉的气化压力为0-6.5MPa,气化温度为700-1200℃,粉煤平均密度为200-450kg/m

根据本发明的优选实施方式,所述快速床气化炉的气化压力为0-6.5MPa,气化温度为700-1200℃,粉煤平均密度为50-150kg/m

根据本发明的一些实施方式,从快速床气化炉出来的合成气夹带有未气化完的半焦细粉,首先进入快速床旋风分离器进行初步气固分离,固体落入细粉沉降/汽提器的汽提段,气体进入细粉沉降/汽提器的沉降段。

根据本发明的优选实施方式,从快速床旋风分离器出来的气体进入细粉沉降/汽提器的沉降段和细粉沉降/汽提器旋风分离器,进一步分离出固体,固体落入细粉沉降/汽提器的汽提段,气体离开细粉沉降/汽提器。

根据本发明的优选实施方式,通过汽提气入口向细粉沉降/汽提器的汽提段通入汽提气,对汽提段的固体进行汽提,去除固体中夹带的飞灰,得到高温气化半焦,所述高温气化半焦经由气化斜管进入流化床热解炉。

根据本发明的优选实施方式,向所述气化半焦阀内通入松动气,通过调节松动气的风量来控制气化半焦的循环量,或细粉沉降/汽提器的料位,或流化床热解炉的温度。

根据本发明的优选实施方式,所述松动气包括水蒸气、CO

根据本发明的优选实施方式,所述汽提气包括水蒸气、CO

根据本发明的优选实施方式,所述细粉沉降/汽提器的压力为0-6.5MPa,温度为700-1200℃,粉煤平均密度为350-550kg/m

根据本发明的一些实施方式,所述含碳气化半焦从流化床气化炉向下进入流化床燃烧室,与氧化剂接触,发生燃烧反应,生产灰渣和高温气体;高温气体向上进入流化床气化炉作为气化剂,并为气化反应提供热量;灰渣通过灰渣排出口排到灰渣罐,进而外排。

根据本发明的优选实施方式,所述氧化剂包括空气和/或氧气。

根据本发明的优选实施方式,所述流化床燃烧室的燃烧压力为0-6.5MPa,燃烧温度为800-1500℃,粉煤平均密度为300-450kg/m

本发明的技术方案在热解炉进行粉煤原料的热解,获得热解气(包含煤焦油)和气化原料—热解半焦,通过热解获得气化原料,扩大了煤种的适应范围。在气化炉中进行热解半焦颗粒的气化反应,产生合成气。且大部分未气化完的高温气化半焦颗粒作为载热体,循环进入热解炉中作为热解的热源,降低了能耗,也节省了传统工艺外加载热体的成本。小部分未气化完的气化半焦颗粒进入燃烧室与氧气发生燃烧反应,将半焦转化为灰渣,提高了碳转化率和残炭的利用率。燃烧反应产生的热量用来提供气化反应中热量的消耗和热损,并为气化反应提供了必要的气化剂。本发明专设了细粉沉降/汽提器,其目的是为了去除进入热解炉的高温气化半焦中夹带的飞灰,从而减少热解气中夹带的飞灰,避免飞灰对相关设备的堵塞,降低液固分离的难度。

本发明将热解与气化、气化与燃烧耦合在一起,可生产合成气和煤焦油,实现低阶煤的分质分级利用。可进行粉煤直接气化或粉煤催化气化,实现煤炭的高效、清洁、合理的综合利用。

采用本发明的技术方案,比现有技术反应器中气化出口碳转化率提高至98%,合成气中甲烷含量提高至15%,且增产焦油10%,具有碳转化率高、甲烷产率高、增产焦油以及粉煤利用率高的特点,取得了较好的技术效果。

附图说明

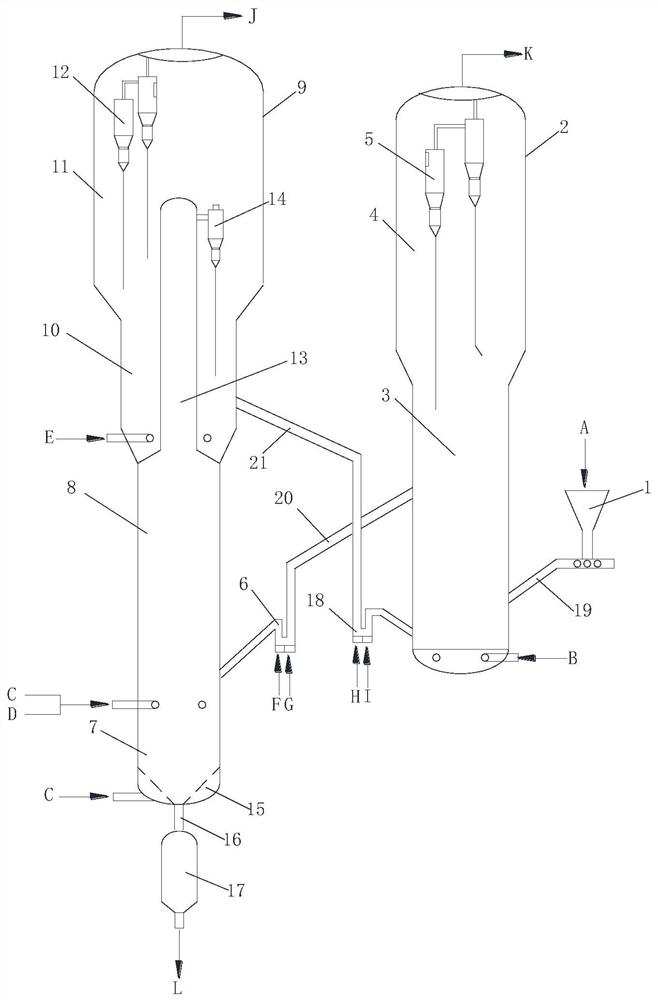

图1为本发明循环流化床热解-气化装置的示意图:

图1中,1为给料机;2为流化床热解炉;3为流化床热解炉密相区;4为流化床热解炉稀相区;5为流化床热解炉旋风分离器;6为热解半焦返料阀;7为流化床燃烧室;8流化床气化炉;9为细粉沉降/汽提器;10为汽提段;11为细粉沉降段;12为细粉沉降/汽提器旋风分离器;13为快速床气化炉;14为快速床气化炉旋风分离器;15为气体分布板;16为灰渣排出口;17为灰渣罐;18为气化半焦返料阀;19为进料斜管;20为热解斜管;21为气化斜管。A为粉煤原料;B为热解流化气;C为氧化剂;D为气化剂;E为汽提气;F、G、H、I为松动气;K为热解气;L为灰渣。

具体实施方式

下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

以下实施例中,涉及的评价和测试方法如下:

基于灰渣中的残碳计算碳转化率,具体公式为:

CC=(1-C

通过在线气相色谱仪外标法测量气体组分,测得合成气中甲烷含量;

经气液固产物质量平衡计算焦油产率,具体公式为:

Y

【实施例1】

反应流程如下:粉煤原料由给料机(1)送入密相区(3),和高温气化半焦混合被加热,发生热解反应,夹带细煤粉的热解气经气固分离后回收的细煤粉返回密相区(3),而热解半焦经热解半焦返料阀(6)控制循环量后进入流化床气化炉(8)下部。热解半焦与气化剂D接触,在流化床气化炉(8)和快速床气化炉(13)发生气化反应生成合成气,经快速床气化炉旋风分离器(14)分离未气化完的气化半焦后,进入细粉沉降/汽提器(9)上部沉降段(11),未气化完的气化半焦落入细粉沉降/汽提器(9)下部的汽提段(10)内。含碳气化半焦从流化床气化炉(8)底部落入流化床燃烧室(7),与氧化剂C接触混合,发生燃烧反应将含碳的半焦转化为灰渣。燃烧生成的高温气体向上进入流化床气化炉(8)作为气化剂,并为气化介质提供热量。快速床气化炉旋风分离器(14)顶部出来的合成气,经细粉沉降段(11)和细粉沉降/汽提器旋风分离器(12)回收细粉后,离开气化装置进入后续分离净化装置,细粉沉降/汽提器旋风分离器(12)回收的细粉经料腿落入汽提段(10)。汽提段(10)采用汽提气E对未反应完的含碳半焦和灰渣进行汽提,减少未反应完的含碳半焦和灰渣中夹带的飞灰,汽提后的含碳半焦和灰渣化合物进入气化斜管(21),经气化半焦返料阀(18)控制循环量后进入流化床热解炉(2)密相区(3)下部,和新鲜粉煤混合,加热新进粉煤进行热解。

反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为0MPa,热解温度400℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度200kg/m

【实施例2】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为6.5MPa,热解温度400℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度200kg/m

【实施例3】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为0、热解温度800℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度200kg/m

【实施例4】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为0、热解温度800℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度200kg/m

【实施例5】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为0、热解温度800℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度550kg/m

【实施例6】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤,流化床热解炉(2)的热解压力为0、热解温度600℃,流化床热解炉(2)反应器密相区(3)粉煤平均密度550kg/m

【实施例7】

反应流程与实施例1相同。反应流程中粉煤原料采用褐煤+5%K

【实施例8】

反应流程与实施例1相同。反应流程中原料采用褐煤+5%K

【实施例9】

反应流程与实施例1相同。反应流程中原料采用褐煤+5%K

【比较例1】

反应流程与实施例1相同。反应流程中原料采用褐煤+5%K

【比较例2】

采用现有技术中采用传统的鲁奇炉加压固定床气化装置(参见王鹏等,鲁奇煤气化技术的发展及应用[J].洁净煤技术,2009,15(5):48-51),原料采用粒径为5-30mm无烟煤,气化温度为850℃,线速<0.3m/s,出口气体组分中甲烷含量为4.7%,焦油产品的产率仅为2%不到,且碳转化率远低于90%,其结果详见表1。

【比较例3】

采用现有技术中新奥集团PDU气化反应装置(参见毕继诚,催化气化(一步法)煤制天然气技术开发进展[C].第四届煤制合成天然气技术经济研讨会,

2013,乌鲁木齐),原料采用褐煤,且添加10%碳酸钾作为催化剂,线速<10m/s,操作温度800℃,气化得到的出口气体组分中甲烷含量14%,但其碳转化率为90%,且无焦油产品生成,其结果详见表1。

表1

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88……以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

- 循环流化床粉煤热解-气化装置及粉煤热解-气化方法

- 粉煤组合式循环流化床分级热解气化工艺