智能钢管库及其管理方法

文献发布时间:2023-06-19 10:35:20

技术领域

本发明涉及钢管管理技术领域,尤其涉及一种智能钢管库及其管理方法。

背景技术

钢管生产线生产的钢管产品通常是多品种、多规格的,生产后的钢管需要按照品种和规格的不同分类存放于钢管库,后续按照订单、再加工流程的不同分类出库。因此,钢管库的使用和管理既要满足生产节奏的需要,还需满足各类钢管在钢管库中入库、存放、移库、出库等需求。

由于钢管库中存放的钢管品种及规格较多,且钢管体积、重量均较大且不规则,现有的钢管库通常采用堆放式料框存放钢管,采用人工管理方式管理钢管库。因此,钢管的入库、存放、转库、出库等工序均需要大量的人员参与,以完成钢管的起吊挂钩、贴入库标签、确定钢管存放位置、寻找钢管存放位置等工作,导致钢管库管理和使用效率低下,且存在较大的安全隐患。此外,由于采用人工管理方式管理钢管库,在进行钢管库内料框的布置时还需要留出工作通道,而工作通道会占用钢管库的有效存储空间,导致钢管库的空间利用率降低。

发明内容

为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种智能钢管库及其管理方法。

第一方面,本发明公开了一种智能钢管库,所述智能钢管库包括:钢管存放区和钢管库管理系统;

所述钢管存放区包括:布置在中间位置的第一类存放区、对称布置在两侧位置的多个第二类存放区、至少一个入库工作点、以及至少一个出库工作点;

所述第一类存放区设置有第一行车和多个立体料架,所述立体料架用于存放不规整捆形的钢管捆、不进行打包的排料和单个钢管;

所述第二类存放区设置有第二行车和多个堆放料框,所述堆放料框的宽度可调,所述堆放料框用于存放规整捆形的钢管捆;

所述入库工作点设置在所述第二类存放区一侧,用于暂放待入库的钢管;

所述出库工作点设置在所述第二类存放区一侧,用于暂放待出库的钢管;

所述钢管库管理系统用于钢管的出入库信息管理、出入库操作管理、以及所述钢管存放区的库存信息管理。

在一些可选的实施方式中,所述第一行车为L形吊钩行车,所述第一类存放区设置的多个所述立体料架中相邻的两个所述立体料架间设置有行车作业通道。

在一些可选的实施方式中,所述第二行车为挂梁式磁盘吊行车。

在一些可选的实施方式中,所述第二类存放区包括四个,所述入库工作点包括两个,所述出库工作点包括四个,四个所述出库工作点分别设置在四个所述第二类存放区中位于最外侧的两个所述第二类存放区的两侧,两个所述入库工作点分别设置在另外两个所述第二类存放区的远离所述第一类存放区的一侧。

在一些可选的实施方式中,所述钢管库管理系统包括:钢管库信息管理模块、行车调度模块和汽车调度模块;

所述钢管库信息管理模块用于根据所述钢管存放区的库存信息、待入库钢管信息和待出库钢管信息规划钢管的入库操作和出库操作,并生成钢管入库信息和钢管出库信息;

所述行车调度模块用于根据所述钢管入库信息和所述钢管出库信息控制所述第一行车和/或所述第二行车进行钢管的入库作业和出库作业;

所述汽车调度模块用于根据所述钢管出库信息进行钢管的出库作业中的装车作业。

第二方面,本发明还公开了一种用于上述的智能钢管库的管理方法,所述方法包括:

根据待入库钢管信息和钢管存放区的库存信息规划钢管的入库操作,并生成钢管入库信息,根据待出库钢管信息和钢管存放区的库存信息规划钢管的出库操作,并生成钢管出库信息;

根据钢管入库信息和钢管出库信息,进行钢管的入库作业和出库作业。

在一些可选的实施方式中,所述根据钢管入库信息,进行钢管的入库作业,包括:

确认待入库钢管的实际信息与钢管入库信息中的钢管信息是否一致;

若一致,利用钢管库管理系统控制行车进行钢管的入库作业;

若不一致,由钢管库管理系统触发报警,采用人工干预方式进行纠正后,再利用钢管库管理系统控制行车进行钢管的入库作业。

在一些可选的实施方式中,所述根据钢管出库信息,进行钢管的出库作业,包括:

确认待出库钢管的实际信息与钢管出库信息中的钢管信息是否一致;

若一致,利用钢管库管理系统控制行车进行钢管的出库作业;

若不一致,由钢管库管理系统触发报警,采用人工干预方式进行纠正后,再利用钢管库管理系统控制行车进行钢管的出库作业。

在一些可选的实施方式中,钢管库管理系统采用单作业任务模式控制行车进行钢管的入库作业和出库作业;

所述单作业任务模式表示第一设定数量的第一行车和/或第二行车用于进行入库作业,第二设定数量的第一行车和/或第二行车用于进行出库作业。

在一些可选的实施方式中,钢管库管理系统采用复合作业任务模式控制行车进行钢管的入库作业和出库作业;

所述复合作业任务模式表示第三设定数量的第一行车和/或第二行车用于入库作业以及在回程中将待出库钢管吊运至出库工作点,第四设定数量的第一行车和/或第二行车用于进行出库作业中的装车作业。

本发明技术方案的主要优点如下:

本发明的智能钢管库及其管理方法通过采用堆放料框和立体料架相结合的钢管存放结构,能够满足各种钢管的不同存放需求,且能够增加钢管库的有效存储空间,显著提高钢管库的空间利用率;同时,通过设置钢管库管理系统能够实现钢管的自动入库操作和自动出库操作,减少人工工作量,提高钢管库的使用安全性和使用效率。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

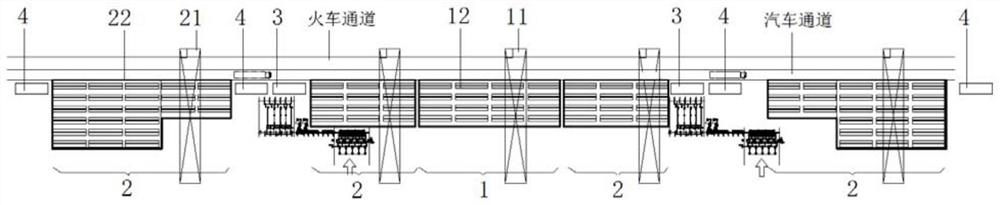

图1为本发明一实施例的一种钢管存放区的结构布局示意图;

图2为本发明一实施例的第一类存放区的结构布局示意图;

图3为本发明一实施例的第二类存放区的结构布局示意图;

图4为本发明一实施例的智能钢管库的管理方法的流程图;

图5为本发明一实施例的钢管的入库作业的流程图;

图6为本发明一实施例的钢管的出库作业的流程图;

图7为本发明一实施例的单作业任务模式下的出入库作业的流程图;

图8为本发明一实施例的复合作业任务模式下的出入库作业的流程图。

附图标记说明:

1-第一类存放区、11-第一行车、12-立体料架、2-第二存放区、21-第二行车、22-堆放料框、3-入库工作点、4-出库工作点。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明实施例提供的技术方案。

第一方面,参见图1-3,本发明一实施例提供了一种智能钢管库,该智能钢管库包括:钢管存放区和钢管库管理系统;钢管存放区包括:布置在中间位置的第一类存放区、对称布置在两侧位置的多个第二类存放区、至少一个入库工作点、以及至少一个出库工作点;第一类存放区设置有第一行车和多个立体料架,立体料架用于存放不规整捆形的钢管捆、不进行打包的排料和单个钢管;第二类存放区设置有第二行车和多个堆放料框,堆放料框的宽度可调,堆放料框用于存放规整捆形的钢管捆;入库工作点设置在第二类存放区一侧,用于暂放待入库的钢管;出库工作点设置在第二类存放区一侧,用于暂放待出库的钢管;钢管库管理系统用于钢管的出入库信息管理、出入库操作管理、以及钢管存放区的库存信息管理。

其中,排料指的是单排钢管。

具体地,本发明一实施例提供的智能钢管库在使用时,当需要对钢管进行存放时,相应的钢管生产管理系统先将待存放的钢管,即待入库钢管的物流编号、数量、规格和计划库存时间等钢管信息发送给钢管库管理系统,钢管库管理系统根据待入库钢管信息和当前钢管存放区的库存信息规划钢管的入库操作并生成相应的钢管入库信息,钢管存放区的库存信息包括第一类存放区和第二类存放区的料架和料框尺寸规格信息和位置信息、料架和料框的使用情况信息、以及入库点的位置信息,而后钢管库管理系统基于钢管入库信息控制相应的行车进行钢管的入库作业,以将待入库钢管放入钢管存放区。

当需要取出钢管存放区内的钢管时,相应的钢管ERP管理系统(ERP,EnterpriseResource Planning)先将待取出的钢管,即待出库钢管的物流编号、数量、规格和计划出库时间等钢管信息发送给钢管库管理系统,钢管库管理系统根据待出库钢管信息和当前钢管存放区的库存信息规划钢管的出库操作并生成相应的钢管出库信息,钢管存放区的库存信息包括第一类存放区和第二类存放区的料架和料框尺寸规格信息和位置信息、料架和料框的使用情况信息、以及出库点的位置信息,而后钢管库管理系统基于钢管出库信息控制相应的行车和汽车进行钢管的出库作业。

参见图2,考虑到第一类存放区设置的立体料架用于存放数量较少的不规整捆形且不能堆放存储的钢管捆、不进行打包的排料和单个钢管,且立体料架上的每一个料位只能用于存放一种待放料以满足钢管存放需求,为了方便利用第一行车将钢管吊运到立体料架的料位上或者从立体料架的料位上将钢管吊运出。为此,本发明一实施例中,第一行车可以为L形吊钩行车;同时,为了避免L形吊钩行车在吊运过程中与立体料架发生碰撞干涉,第一类存放区设置的多个立体料架中相邻的两个立体料架间设置有行车作业通道,行车作业通道的宽度可以根据L形吊钩行车的具体结构尺寸进行确定,只要保证行车作业通道的宽度大于L形吊钩行车吊挂端的横向宽度即可。

参见图3,考虑到第二类存放区设置的堆放料框用于存放规整捆形的钢管捆,同品种同规格的钢管捆可以存放在堆放料框的同一个料位上,不同品种不同规格的钢管捆可以存放在堆放料框的不同料位上,以满足钢管捆批量存放需求。为此,本发明一实施例中,第二行车可以为挂梁式磁盘吊行车。如此,采用挂梁式磁盘吊行车作为第二类存放区内设置的第二行车,能够方便规整捆形的钢管捆的吊运存放,且无需设置相应的行车作业通道,能够提高钢管库的空间利用率。

其中,挂梁式磁盘吊行车磁吸具备退磁功能,以避免被磁化的钢管影响下一工序的加工;磁吸的磁力具备调节功能,从而可以根据吊运钢管的数量及层数自动调节磁力,磁力的调节可以避免磁化的过渡和运输中钢管的凋落。

可选的,参见图3,本发明一实施例中,为了方便堆放料框的宽度调节以适用于不同品种不同规格的钢管捆的存放,堆放料框可以通过设置多个立柱来进行构建,且每个立柱的位置可调,以实现堆放料框的不同料位的宽度的可调节性。

进一步地,为了提高智能钢管库的工作效率和方便智能钢管库的管理,参见图1,本发明一实施例中,第二类存放区包括四个,入库工作点包括两个,出库工作点包括四个,四个出库工作点分别设置在四个第二类存放区中位于最外侧的两个第二类存放区的两侧,两个入库工作点分别设置在另外两个第二类存放区的远离第一类存放区的一侧。

由于在钢管的生产过程中,大部分待存放钢管通常为捆形规整的钢管捆,因此通过设置四个第二类存放区和一个第一类存放区能够满足钢管的实际存放需求;同时,为了方便进行钢管出入库前后的信息确认,以及方便不同存放区的入库作业和出库作业,分别设置四个出库工作点和两个入库工作点,不同存放区可以选择其邻近的入库工作点和出库工作点进行入库作业和出库作业。

可选的,每个入库工作点和每个出库工作点均可以设置有台架,台架用于暂放待入库和待出库的钢管。

进一步地,本发明一实施例中,钢管库管理系统包括:钢管库信息管理模块、行车调度模块和汽车调度模块;钢管库信息管理模块用于根据钢管存放区的库存信息、待入库钢管信息和待出库钢管信息规划钢管的入库操作和出库操作,并生成钢管入库信息和钢管出库信息;行车调度模块用于根据钢管入库信息和钢管出库信息控制第一行车和/或第二行车进行钢管的入库作业和出库作业;汽车调度模块用于根据钢管出库信息进行钢管的出库作业中的装车作业。

具体地,当需要对钢管进行存放时,相应的钢管生产管理系统先将待存放的钢管,即待入库钢管的物流编号、数量、规格和计划库存时间等钢管信息发送给钢管库信息管理模块,钢管库信息管理模块根据待入库钢管信息和当前钢管存放区的库存信息规划钢管的入库操作并生成相应的钢管入库信息,将钢管入库信息发送至行车调度模块,行车调度模块根据钢管入库信息和第一行车及第二行车的实时状态信息和位置信息控制相应的行车进行钢管的入库作业,以将待入库钢管放入钢管存放区。当需要取出钢管存放区内的钢管时,相应的钢管ERP管理系统先将待取出的钢管,即待出库钢管的物流编号、数量、规格和计划出库时间等钢管信息发送给钢管库信息管理模块,钢管库信息管理模块根据待出库钢管信息和当前钢管存放区的库存信息规划钢管的出库操作并生成相应的钢管出库信息,将钢管出库信息发送至行车调度模块和汽车调度模块,行车调度模块根据钢管出库信息和第一行车及第二行车的实时状态信息和位置信息控制相应的行车进行钢管的出库作业,汽车调度模块控制相应的汽车完成钢管的装车。

其中,为了方便行车调度模块控制第一行车和第二行车,第一行车和第二行车可以均采用智能控制模式,只需输入位置坐标即可实现准确定位。同时,第一行车和第二行车能够通过无线通讯方式将自身的状态信息和位置信息实时上传至行车调度模块,且第一行车和第二行车能够在完成钢管吊运后通过无线通讯方式返回相应信息至行车调度模块,行车调度模块能够将接收到的信息实时传输至钢管库信息管理模块。

可选的,第一行车和第二行车上可以均安装有位置传感器和称重传感器。如此,通过位置传感器能够实现行车位置的实时监测,通过称重传感器能够实时判断行车上的物料在运输过程中是否平稳。

可选的,第一行车和第二行车上可以均安装有绝对位置检测装置,通过设置绝对位置检测装置能够防止行车间发生互撞,提高安全性和可靠性。

进一步地,本发明一实施例中,该钢管库管理系统还可以包括视频识别模块,视频识别模块可以安装在钢管的各个吊运点,用于判断在吊运初期钢管是否存在散捆或散落风险。

进一步地,考虑到在实际工作过程中,当钢管生产管理系统发送的信息存在错误,钢管ERP管理系统发送的信息存在错误,或者工作人员存在操作失误时,可能出现待入库钢管的实际信息与钢管入库信息中的钢管信息不一致的情况。为了避免将错误的钢管吊运入库或吊运出库,本发明一实施例中,该钢管库管理系统还可以包括报警模块,报警模块与钢管库信息管理模块连接。在进行钢管的具体入库作业和具体出库作业之前,钢管库信息管理模块先确认待入库钢管或待出库钢管的实际信息与钢管入库信息或钢管出库信息中的钢管信息是否一致;若一致,再进行钢管的入库作业或出库作业;若不一致,控制报警模块触发报警,以采用人工干预方式进行错误纠正后,再进行钢管的入库作业或出库作业。

进一步地,本发明一实施例中,该钢管库管理系统还可以包括射频识别模块,射频识别模块包括安装于待存放钢管上的高频RFID卡和安装在立体料架和堆放料框上的RFID卡读卡器,钢管上的高频RFID卡写有钢管对应的钢管信息,RFID卡读卡器与钢管库信息管理模块通信连接。如此设置,当钢管存放到位后,钢管的信息将被RFID卡读卡器读取,RFID卡读卡器将读取的信息传输至钢管库信息管理模块,能够便于智能钢管库的使用信息实时更新,又能够保证智能钢管库的正常有序使用。

其中,钢管上的高频RFID卡的安装时间可以设置在钢管库信息管理模块确认待入库钢管的实际信息与钢管入库信息的钢管信息是否一致之后,以避免在出现信息错误后,还需将已安装的高频RFID卡拆下。

进一步地,本发明一实施例中,该钢管库管理系统还可以包括显示模块,显示模块用于显示钢管存放区的使用情况,钢管存放区的使用情况包括钢管存放区的物料信息、行车的状态信息和作业信息等,以便工作人员查看。

进一步地,本发明一实施例中,该钢管库管理系统还可以包括人员安全管理模块,人员安全管理模块与钢管库信息管理模块通信连接,人员安全管理模块包括相互连接的图像采集子模块和人员定位子模块,图像采集子模块用于实时采集钢管存放区图像,人员定位子模块用于根据钢管存放区图像对钢管存放区内的人员进行识别定位。

通过设置人员安全管理模块来实现钢管存放区内人员的识别定位,能够保证行车调度模块和汽车调度模块在控制行车和汽车进行作业时避开相应的工作人员,避免发生人员安全事故。

第二方面,参见图4,本发明一实施例还提供了一种用于上述的智能钢管库的管理方法,该方法包括:

根据待入库钢管信息和钢管存放区的库存信息规划钢管的入库操作,并生成钢管入库信息,根据待出库钢管信息和钢管存放区的库存信息规划钢管的出库操作,并生成钢管出库信息;

根据钢管入库信息和钢管出库信息,进行钢管的入库作业和出库作业。

具体地,当需要对钢管进行存放时,相应的钢管生产管理系统先将待存放的钢管,即待入库钢管的物流编号、数量、规格和计划库存时间等钢管信息发送给钢管库管理系统,钢管库管理系统根据待入库钢管信息和当前钢管存放区的库存信息规划钢管的入库操作并生成相应的钢管入库信息,钢管存放区的库存信息包括第一类存放区和第二类存放区的料架和料框尺寸规格信息和位置信息、料架和料框的使用情况信息、以及入库点的位置信息,而后钢管库管理系统基于钢管入库信息控制相应的行车进行钢管的入库作业,以将待入库钢管放入钢管存放区。当需要取出钢管存放区内的钢管时,相应的钢管ERP管理系统(ERP,Enterprise Resource Planning,企业资源计划)先将待取出的钢管,即待出库钢管的物流编号、数量、规格和计划出库时间等钢管信息发送给钢管库管理系统,钢管库管理系统根据待出库钢管信息和当前钢管存放区的库存信息规划钢管的出库操作并生成相应的钢管出库信息,钢管存放区的库存信息包括第一类存放区和第二类存放区的料架和料框尺寸规格信息和位置信息、料架和料框的使用情况信息、以及出库点的位置信息,而后钢管库管理系统基于钢管出库信息控制相应的行车和汽车进行钢管的出库作业。

进一步地,参见图5,根据钢管入库信息,进行钢管的入库作业,包括:

确认待入库钢管的实际信息与钢管入库信息中的钢管信息是否一致;

若一致,利用钢管库管理系统控制行车进行钢管的入库作业;

若不一致,由钢管库管理系统触发报警,采用人工干预方式进行纠正后,再利用钢管库管理系统控制行车进行钢管的入库作业。

进一步地,参见图6,根据钢管出库信息,进行钢管的出库作业,包括:

确认待出库钢管的实际信息与钢管出库信息中的钢管信息是否一致;

若一致,利用钢管库管理系统控制行车进行钢管的出库作业;

若不一致,由钢管库管理系统触发报警,采用人工干预方式进行纠正后,再利用钢管库管理系统控制行车进行钢管的出库作业。

进一步地,本发明一实施例提供的管理方法中,钢管库管理系统可以采用单作业任务模式控制行车进行钢管的入库作业和出库作业;单作业任务模式表示第一设定数量的第一行车和/或第二行车用于进行入库作业,第二设定数量的第一行车和/或第二行车用于进行出库作业。

以下以上述具体设定的第二类存放区为四个的情况对单作业任务模式进行具体说明。

具体地,参见图7,在单作业任务模式下,可以选择四个第二行车中的两个第二行车负责入库,选择四个第二行车中的另外两个第二行车负责出库;同时,第一行车既负责与其对应的第一类存放区的入库也负责与其对应的第一类存放区的出库。

进一步地,本发明一实施例提供的管理方法中,钢管库管理系统也可以采用复合作业任务模式控制行车进行钢管的入库作业和出库作业;复合作业任务模式表示第三设定数量的第一行车和/或第二行车用于入库作业以及在回程中将待出库钢管吊运至出库工作点,第四设定数量的第一行车和/或第二行车用于进行出库作业中的装车作业。

以下以上述具体设定的第二类存放区为四个的情况对复合作业任务模式进行具体说明。

具体地,参见图8,在复合作业任务模式下,可以选择四个第二行车中的两个第二行车和第一行车负责入库以及在回程中将待出库钢管吊运至出库工作点,选择四个第二行车中的另外两个第二行车负责出库作业中的装车作业。

本发明一实施例提供的智能钢管库及其管理方法通过采用堆放料框和立体料架相结合的钢管存放结构,能够满足各种钢管的不同存放需求,且能够增加钢管库的有效存储空间,显著提高钢管库的空间利用率;同时,通过设置钢管库管理系统能够实现钢管的自动入库操作和自动出库操作,减少人工工作量,提高钢管库的使用安全性和使用效率。

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。此外,本文中“前”、“后”、“左”、“右”、“上”、“下”均以附图中表示的放置状态为参照。

最后应说明的是:以上实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 智能钢管库及其管理方法

- 基于人工智能的教育学习系统数据库建立管理方法及数据库云平台