一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于磁控溅射镀膜技术领域,具体地,涉及一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法。

背景技术

磁控溅射镀膜是指将涂层材料做为靶阴极,利用氩离子轰击靶材,产生阴极溅射,把靶材原子溅射到工件上形成沉积层的一种镀膜技术,涂层材料一直保持固态,不形成熔池。磁控溅射具有高速、低温、低损伤、设备简单、易于控制、镀膜面积大和附着力强等优点,被广泛应用于超硬薄膜、耐腐蚀耐摩擦薄膜、超导薄膜、磁性薄膜、光学薄膜、隔热膜以及各种具有特殊电学性能的薄膜等领域。由于磁控溅射大多是在低温、低气压状态下进行溅射,因此对于一些对镀层结合力有较高要求的产品,采用磁控溅射镀膜法所得到的镀层间的结合力会达不到高要求的标准。

发明内容

针对现有技术存在的不足,本发明提供一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,该种方法通过磁控溅射镀膜机在两种金属膜层之间增加多层过渡层,可提高金属膜层之间的结合力。

为了达到上述目的,本发明通过以下技术方案来实现:一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定好磁控溅射镀膜机的真空度,调整好磁控溅射镀膜机的溅射功率,以满功率状态在基材上对金属A溅射到所需厚度;

(3)再采用满功率的50%状态对金属A溅射t1时间,对金属B溅射t2时间;

(4)再用满功率的30%对金属A溅射t3时间,采用满功率的70%对金属B溅射t4时间;

(5)再用满功率状态对金属B溅射到所需厚度;

(6)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。在金属A镀层和金属B镀层之间增加过渡层,可增加过渡层中金属A及金属B的分散性,以增强过渡层与金属A镀层及金属B镀层的结合力。

进一步地,所述步骤(2)中的真空度为3×10

进一步地,所述t1与t2时间总和为5min。

进一步地,所述t3与t4时间总和为5min。

进一步地,所述金属A为镍、银、钛、金、铟、铜或铝中的一种。

进一步地,所述金属B为镍、银、钛、金、铟、铜或铝中的一种,所述金属A不同于金属B。

进一步地,所述基材为PET基材。

优选地,在所述金属B表面还可以进一步增加金属C镀层,其溅射方法与所述步骤(2)到步骤(5)的溅射方法相同,所述金属C选自镍、银、钛、金、铟、铜或铝中的一种,且不同于金属B。

进一步地,所述磁控溅射镀膜机在进行溅射时充有氩气进行保护。

进一步地,所述满功率为100W。

有益效果:与现有技术相比,本发明具有以下优点:本发明提供的一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,该种方法通过磁控溅射镀膜机在相邻的金属A镀层和金属B镀层之间增加过渡层,可增加过渡层中金属A及金属B的分散性,以增强过渡层与金属A镀层及金属B镀层的结合力,提高了产品质量。

附图说明

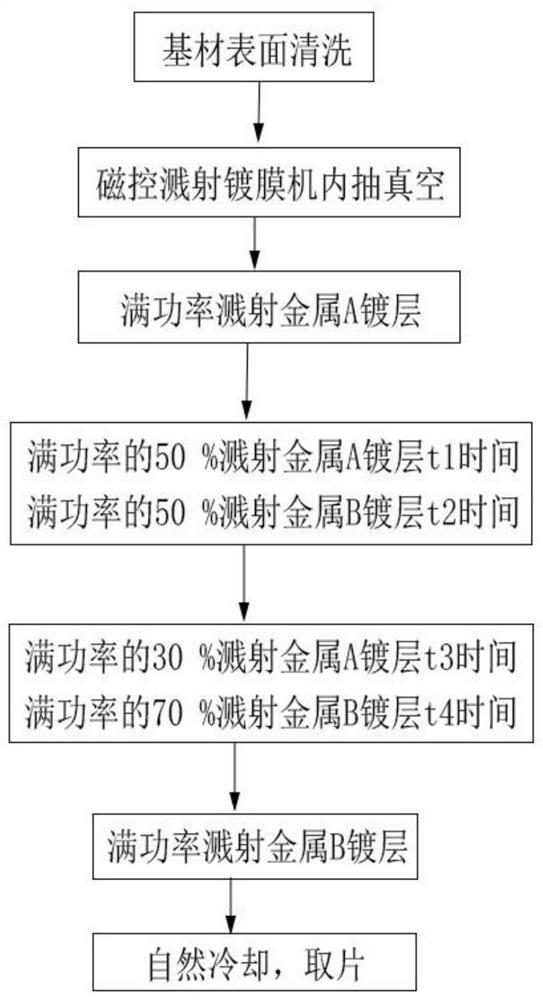

图1为本发明的一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法流程图。

具体实施方式

下面结合附图和具体实施例,进一步阐述本发明。

一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定好磁控溅射镀膜机的真空度,所述真空度可以设为3×10

(3)再采用满功率的50%状态对金属A溅射t1时间,对金属B溅射t2时间,所述t1与t2时间总和为5min;

(4)再用满功率的30%对金属A溅射t3时间,采用满功率的70%对金属B溅射t4时间,所述t3与t4时间总和为5min;

(5)再用满功率状态对金属B溅射到所需厚度;

(6)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。所述满功率优选为100W,所述磁控溅射镀膜机在进行溅射时充有氩气进行保护。

其中,所述金属A为镍、银、钛、金、铟、铜或铝中的一种;所述金属B为镍、银、钛、金、铟、铜或铝中的一种,所述金属A不同于金属B;所述基材为PET基材。

此外,在所述金属B表面还可以进一步增加金属C镀层,其溅射方法与所述步骤(2)到步骤(5)的溅射方法相同,所述金属C选自镍、银、钛、金、铟、铜或铝中的一种,且不同于金属B。

实施例1

如图1所示,一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再采用功率50W状态对金属镍溅射2.5min时间,对金属铝溅射2.5min时间;

(4)再用功率30W对金属镍溅射1.5min时间,采用功率70W对金属铝溅射3.5min时间;

(5)再用功率100W状态对金属铝溅射至3μm;

(6)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

实施例2

如图1所示,一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再采用功率50W状态对金属镍溅射1min时间,对金属铝溅射4min时间;

(4)再用功率30W对金属镍溅射4min时间,采用功率70W对金属铝溅射1min时间;

(5)再用功率100W状态对金属铝溅射到3μm;

(6)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

实施例3

如图1所示,一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再采用功率50W状态对金属镍溅射4min时间,对金属铝溅射1min时间;

(4)再用功率30W对金属镍溅射1min时间,采用功率70W对金属铝溅射4min时间;

(5)再用功率100W状态对金属铝溅射到3μm;

(6)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

对比例1

本对比例为实施例1的对比例,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再用功率100W状态对金属铝溅射到3μm;

(4)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

对比例2

本对比例为实施例1的对比例,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再采用功率50W状态对金属镍溅射2.5min时间,对金属铝溅射2.5min时间;

(4)再用功率100W状态对金属铝溅射到3μm;

(5)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

对比例3

本对比例为实施例1的对比例,包括如下加工步骤:

(1)将待溅射的基材表面进行预处理,将基材表面清洗干净,并将表面烘干,然后置于对应的夹具上固定摆放好,夹具置于磁控溅射镀膜机内安装好;

(2)设定磁控溅射镀膜机的真空度为3×10

(3)再用功率30W对金属镍溅射1.5min时间,采用功率70W对金属铝溅射3.5min时间;

(4)再用功率100W状态对金属铝溅射到3μm;

(5)溅射结束后,待磁控溅射镀膜机内自然冷却到室温后放气开门,即可取出镀膜后的产品。

结合力测试

对实施例1-3及对比例1-3所得的产品检测镀层与基材之间的结合力大小,其试验结果如下表所示:

表1结合力检测结果

由以上结果可知,采用本发明所述的方法可以显著提高两种金属膜层间的结合力大小,而且当过渡层采用实施例1所述的方法得到的产品其镀层与基材的结合力最好。

以上所述仅是本发明的几个实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种通过磁控溅射镀膜机提高不同金属膜间结合力的方法

- 采用磁控溅射提高镀层结合力的方法