半导体硅晶圆的清洗处理装置及清洗方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及半导体硅晶圆的清洗处理装置及清洗方法。

背景技术

目前,在对刚研磨后的晶圆面附着有研磨剂的晶圆以批次式清洗(浸渍式清洗)进行清洗时,为了去除研磨剂等所含的有机物或二氧化硅颗粒,一般进行使用了SC1(氨水与双氧水的混合溶液)的清洗,且此为必要步骤。

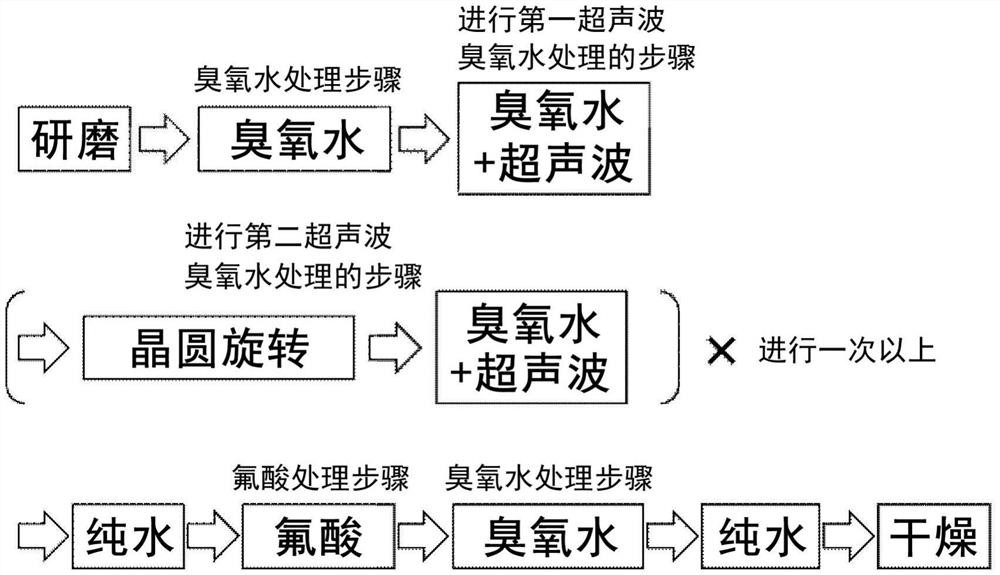

图2是表示现有的研磨后的半导体硅晶圆的清洗流程的一例的图。

如图2所示,在现有的清洗流程中,对于研磨后的晶圆通过SC1和超声波将研磨剂去除之后,进行纯水处理,接着通过利用氟酸进行的氧化膜去除而去除微粒和金属污染,在通过利用臭氧水进行的再氧化而形成氧化膜后,进行纯水处理,之后进行干燥处理。

现有技术文献

专利文献

专利文献1:日本专利公开2015-023069号公报

发明内容

(一)要解决的技术问题

然而,SC1是伴随有各向异性蚀刻的药液,会发生在晶圆面上产生突起状缺陷的问题或表面粗糙度恶化的问题。

另外,SC1这样的药品对环境负荷高而必须进行废水处理或需要调温机构,因此有成本较高的问题。

另一方面,还公开了下述技术:在旋转清洗方法中,将分子量10,000以下的高分子的中性水溶液供给至基板,使高分子从基板脱离,并使用溶解有臭氧的溶液进行清洗(专利文献1)。

然而,在批次式清洗方法中,未提出解决上述问题的方法。

本发明为了解决上述问题而做出,其目的在于,提供一种半导体硅晶圆的清洗方法及清洗处理装置,其能够抑制现有的半导体硅晶圆的清洗方法中的晶圆面上的突起状的缺陷的产生或表面粗糙度的恶化,从而提高晶圆质量。

另外,本发明的目的在于,提供一种与现有技术相比更能削减成本的半导体硅晶圆的清洗方法及清洗处理装置。

(二)技术方案

为了解决上述课题,本发明提供一种半导体硅晶圆的清洗方法,其清洗研磨后的半导体硅晶圆,其特征在于,包含:

研磨后的臭氧水处理步骤,将所述研磨后的半导体硅晶圆浸渍于臭氧水;

进行第一超声波臭氧水处理的步骤,将所述半导体硅晶圆浸渍于臭氧水,并一边施加超声波一边在常温下进行清洗;以及

进行第二超声波臭氧水处理的步骤,在该进行第一超声波臭氧水处理的步骤之后,进行将所述半导体硅晶圆从所述臭氧水取出并使其旋转的晶圆旋转处理,将该晶圆旋转处理后的所述半导体硅晶圆再次浸渍于臭氧水,并一边施加超声波一边在常温下进行清洗,

其中,将所述进行第二超声波臭氧水处理的步骤进行一次以上,之后,进行将所述半导体硅晶圆浸渍于氟酸的氟酸处理步骤、以及将该氟酸处理步骤后的半导体硅晶圆浸渍于臭氧水的臭氧水处理步骤。

如果是这样的半导体硅晶圆的清洗方法,则通过使晶圆旋转,能够有效去除不仅附着于晶圆面内而且附着于边缘部分的研磨剂,并能够提高晶圆质量。

另外,由于是不伴随有晶圆的蚀刻的清洗,因此能够改善表面粗糙度及突起状缺陷。

此外,由于通过使用臭氧水而能够进行常温处理,因此能够削减成本。

另外,在这种情况下,在将所述进行第二超声波臭氧水处理的步骤进行了n次时,将所述晶圆旋转处理中的所述半导体硅晶圆的旋转角度设为360°/(1+n)。

如果是这样的清洗方法,不仅晶圆面内而且边缘部分也可以均等地接触超声波,可更提高晶圆质量。

另外,在这种情况下,优选将所述进行第二超声波臭氧水处理的步骤进行两次。

如果是这样的清洗方法,则在实际的制造步骤中不会发生产能下降的情况。

另外,在这种情况下,优选具有将所述半导体硅晶圆浸渍于纯水的纯水处理步骤,至少在所述氟酸处理步骤之前进行该纯水处理步骤。

如果是这样的清洗方法,则能够更可靠地提高晶圆质量。

另外,在这种情况下,优选将在上述各步骤中产生的废液中的臭氧水及纯水的废液回收并再利用。

如果是这样的清洗方法,则能够进行废液的再利用,因此能够削减成本。

另外,在这种情况下,优选将上述各步骤中使用臭氧水的步骤的臭氧水浓度设为10ppm以上。

如果是这样的清洗方法,则能够更可靠地提高晶圆质量。

另外,在这种情况下,优选将所述研磨后的半导体硅晶圆设为使用二氧化硅作为研磨剂进行了研磨的半导体硅晶圆。

如果是这样的清洗方法,则通过进行第一及第二超声波臭氧水处理的步骤,不仅去除有机物,还去除二氧化硅,之后,利用氟酸处理去除自然氧化膜,从而能够去除二氧化硅及金属污染,因此能够更可靠地提高晶圆质量。

此外,本发明提供一种半导体硅晶圆的清洗处理装置,其用于清洗研磨后的半导体硅晶圆,其特征在于,具备:

第一臭氧水槽,填充有臭氧水,用于将所述研磨后的半导体硅晶圆浸渍于臭氧水;

氟酸槽,填充有氟酸,用于将所述半导体硅晶圆浸渍于氟酸;

第二臭氧水槽,填充有臭氧水,用于将浸渍过所述氟酸的所述半导体硅晶圆浸渍于臭氧水;

具有超声波施加机构的臭氧水槽,用于将所述半导体硅晶圆浸渍于臭氧水,并一边施加超声波一边进行清洗;以及

晶圆旋转处理机构,用于将所述半导体硅晶圆从所述具有超声波施加机构的臭氧水槽取出并使其旋转。

如果是这样的半导体硅晶圆的清洗处理装置,则通过使晶圆旋转,能够有效去除不仅附着于晶圆面内而且附着于边缘部分的研磨剂,并能够提高晶圆质量。

另外,能够进行不伴随有晶圆的蚀刻的清洗,因此能够改善表面粗糙度及突起状缺陷。

此外,由于通过使用臭氧水而能够进行常温处理,因此能够削减成本。

另外,在这种情况下,优选填充至所述臭氧水槽的臭氧水的浓度为10ppm以上。

如果是这样的半导体硅晶圆的清洗处理装置,则能够更可靠地提高晶圆质量。

(三)有益效果

如果是本发明的半导体硅晶圆的清洗方法及清洗处理装置,则通过使晶圆旋转,能够有效去除不仅附着于晶圆面内而且附着于边缘部分的研磨剂,并能够提高晶圆质量。

另外,能够进行不伴随有晶圆的蚀刻的清洗,因此能够改善表面粗糙度及突起状缺陷。

此外,由于通过使用臭氧水而能够进行常温处理,因此能够削减成本。

附图说明

图1是表示本发明的研磨后的半导体硅晶圆的清洗流程的一例的图。

图2是表示现有的研磨后的半导体硅晶圆的清洗流程的一例的图。

图3是表示本发明的将进行第二超声波臭氧水处理的步骤重复了两次的情况的流程图。

图4是表示本发明的将进行第二超声波臭氧水处理的步骤重复了两次时的半导体硅晶圆的旋转角度的图。

图5是表示比较例及实施例中的清洗后的半导体硅晶圆的雾度及突起状缺陷的数量的图。

图6是表示本发明的半导体硅晶圆的清洗处理装置的一例的图。

具体实施方式

为了解决上述问题,本发明人反复进行精心研究,结果发现不使用如SC1的碱性药液,而使用不伴随有硅的蚀刻的药液,以常温且pH=7.0以下的状态对刚研磨后的全面附着有研磨剂的晶圆进行清洗,从而能够减少晶圆上的缺陷,防止表面粗糙度的恶化。

另外,本发明人发现,代替SC1,以并用臭氧水和超声波的清洗方法(超声波臭氧水处理)作为去除研磨剂的方法,且进行多次的改变晶圆旋转角度并施加超声波的臭氧水处理,从而能够达到优于现有技术的表面质量。

此外,本发明人发现,通过超声波臭氧水处理,能够进行常温处理、废水的再利用,因此能够削减成本,进而完成了本发明。

以下,针对本发明进行具体说明,但是本发明不限于此。

首先,针对本发明的半导体硅晶圆的清洗处理装置,进行说明。

本发明的半导体硅晶圆的清洗处理装置,其用于清洗研磨后的半导体硅晶圆,其特征在于,具备:第一臭氧水槽,填充有臭氧水,用于将所述研磨后的半导体硅晶圆浸渍于臭氧水;氟酸槽,填充有氟酸,用于将所述半导体硅晶圆浸渍于氟酸;第二臭氧水槽,填充有臭氧水,用于将浸渍过所述氟酸的所述半导体硅晶圆浸渍于臭氧水;具有超声波施加机构的臭氧水槽,用于将所述半导体硅晶圆浸渍于臭氧水,并一边施加超声波一边进行清洗;以及晶圆旋转处理机构,用于将所述半导体硅晶圆从所述具有超声波施加机构的臭氧水槽取出并使其旋转。

图6是表示本发明的半导体硅晶圆的清洗处理装置的一例的图。

在半导体硅晶圆的清洗处理装置1中,第一臭氧水槽2填充有臭氧水,通过将刚研磨后的全面附着有研磨剂的半导体硅晶圆W浸渍,从而能够通过臭氧水处理去除研磨剂,并在半导体硅晶圆的表面形成氧化膜。

具有超声波施加机构的臭氧水槽3能够将纵向放置的半导体硅晶圆W浸渍于臭氧水。另外,由于具有对臭氧水槽施加超声波的超声波施加机构,因此能够一边施加超声波一边将半导体硅晶圆浸渍于臭氧水。

通过晶圆旋转处理机构4,将一边施加超声波一边浸渍于臭氧水的半导体硅晶圆W从具有超声波施加机构的臭氧水槽3取出,并使其旋转后,搬运至下一个槽。另外,在此,具有超声波施加机构的臭氧水槽3有多个,在每次旋转半导体硅晶圆W时改换所浸渍的槽,但是也可以浸渍于相同的槽。

晶圆旋转处理机构4能够将半导体硅晶圆W的晶圆面的中心作为旋转中心,仅旋转规定的旋转角度的量。

氟酸槽5填充有氟酸,使半导体硅晶圆W浸渍,通过利用氟酸进行的氧化膜去除而去除微粒和金属污染。

第二臭氧水槽6填充有臭氧水,将浸渍过氟酸的半导体硅晶圆W浸渍于臭氧水,通过臭氧水形成自然氧化膜,而完成面状态。

如果是这样的半导体硅晶圆的清洗处理装置,则通过使晶圆旋转,能够有效去除不仅附着于晶圆面内而且附着于边缘部分的研磨剂,并能够提高晶圆质量。

另外,能够进行不伴随有半导体硅晶圆的蚀刻的清洗,能够改善表面粗糙度及突起状缺陷。

此外,由于通过使用臭氧水而能够进行常温处理,因此能够削减成本。

另外,优选填充至半导体清洗处理装置的臭氧水槽的臭氧水的浓度为10ppm以上。

如果是这样的半导体硅晶圆的清洗处理装置,则能够更可靠地提高晶圆质量。

其次,说明本发明的半导体硅晶圆的清洗方法。

本发明的半导体硅晶圆的清洗方法,其用于清洗研磨后的半导体硅晶圆,其特征在于,包含:研磨后的臭氧水处理步骤,将所述研磨后的半导体硅晶圆浸渍于臭氧水;进行第一超声波臭氧水处理的步骤,将所述半导体硅晶圆浸渍于臭氧水,并一边施加超声波一边在常温下进行清洗;以及进行第二超声波臭氧水处理的步骤,在该进行第一超声波臭氧水处理的步骤之后,进行将所述半导体硅晶圆从所述臭氧水取出并使其旋转的晶圆旋转处理,将该晶圆旋转处理后的所述半导体硅晶圆再次浸渍于臭氧水,并一边施加超声波一边在常温下进行清洗,其中,将所述进行第二超声波臭氧水处理的步骤进行一次以上,之后,进行将所述半导体硅晶圆浸渍于氟酸的氟酸处理步骤、以及将该氟酸处理步骤后的半导体硅晶圆浸渍于臭氧水的臭氧水处理步骤。

如果是这样的半导体硅晶圆的清洗方法,则通过使晶圆旋转,能够有效去除不仅附着于晶圆面内而且附着于边缘部分的研磨剂,并能够提高晶圆质量。

另外,由于是不伴随有晶圆的蚀刻的清洗,因此能够改善表面粗糙度及突起状缺陷。

此外,由于通过使用臭氧水而能够进行常温处理,因此能够削减成本。

图1是表示本发明的研磨后的半导体硅晶圆的清洗流程的一例的图。

如图1所示,通过使刚研磨后的全面附着有研磨剂的半导体硅晶圆浸渍于臭氧水的臭氧水处理而形成氧化膜之后(研磨后的臭氧水处理步骤),在常温下进行施加超声波的臭氧水处理(超声波臭氧水处理)(进行第一超声波臭氧水处理的步骤),将[晶圆旋转处理→超声波臭氧水处理](进行第二超声波臭氧水处理的步骤)进行一次以上,以进行清洗。之后,进行氟酸处理步骤、臭氧水处理步骤。另外,能够进行氟酸处理步骤前的纯水处理步骤、臭氧水处理步骤后的纯水处理步骤、干燥处理。

在晶圆旋转处理中,将半导体硅晶圆先从具有超声波施加机构的臭氧水槽取出,并使其旋转至规定的旋转角度之后,再搬运至下一个槽。

虽然进行第二超声波臭氧水处理的步骤的重复次数增加越多则越能提高晶圆质量,但是如果进行两次,则在实际的制造步骤中不会造成产能的下降,因此期望将进行第二超声波臭氧水处理的步骤进行两次。

对于晶圆的旋转角度,在将纵向放置于具有超声波施加机构的臭氧水槽内的晶圆的6点钟方向设为0°时,可仅旋转规定的旋转角度的量。

另外,如果将进行第二超声波臭氧水处理的步骤进行n次,则期望晶圆的一次的旋转角度为以360°/(1+n)表示的角度。

图3表示本发明的将进行第二超声波臭氧水处理的步骤重复两次时的流程图。图4是表示本发明的将第二超声波臭氧水处理步骤重复了两次的情况的半导体硅晶圆的旋转角度的图。

如图3所示,在进行超声波臭氧水处理之后(进行第一超声波臭氧水处理的步骤),进行晶圆旋转处理,再向下一个具有超声波施加机构的臭氧水槽搬运,并再度进行超声波臭氧水处理(进行第二超声波臭氧水处理的步骤)。之后,进行晶圆旋转处理,进一步向下一个具有超声波施加机构的臭氧水槽搬运,并进行超声波臭氧水处理(第二次进行第二超声波臭氧水处理的步骤)。

另外,在将进行第二超声波臭氧水处理步骤重复了两次的情况下,如图3、4所示,能够将晶圆旋转处理的一次的旋转角度设为360°/(1+2)=120°。

通过重复进行这样的进行第二超声波臭氧水处理的步骤,不仅晶圆的面内而且边缘部分也能够均匀地接触超声波,能够进一步提高晶圆质量。

另外,优选将研磨后的半导体硅晶圆设为使用二氧化硅作为研磨剂进行了研磨的半导体硅晶圆。这样,能够通过超声波臭氧水处理将有机物完全地分解去除,也能够在一定程度上去除二氧化硅。之后,通过氟酸处理去除自然氧化膜,由此,能够去除二氧化硅及金属污染,最后通过臭氧水形成自然氧化膜而完成面状态。

另外,优选具有将半导体硅晶圆浸渍于纯水的纯水处理步骤,至少在所述氟酸处理步骤之前进行该纯水处理步骤。这样,能够更可靠地提高晶圆质量。当然,纯水处理不限于此,也可以在各步骤之间或各步骤前后进行。

另外,优选将在上述各步骤中产生的废液中的臭氧水及纯水的废液回收并再利用。这样,由于能够进行废液的再利用,因此能够削减成本。

另外,优选将上述各步骤中使用臭氧水的步骤的臭氧水浓度设为10ppm以上。如果是这样的臭氧水浓度,则能够可靠地形成自然氧化膜,并能够更可靠地提高晶圆质量。

实施例

以下,示出实施例及比较例以更具体地说明本发明,但是本发明并不限于这些实施例。

使用KLA-Tencor公司制的晶圆检查装置SP5,针对直径19nm以上的微粒,对清洗后的半导体硅晶圆进行微粒测量,从而进行了下述的比较例及实施例中的半导体硅晶圆的评价。

(实施例)

在如图1所示的清洗流程中,对研磨后的附着有研磨剂的半导体硅晶圆进行180秒的臭氧水处理而形成氧化膜之后(臭氧水处理步骤),进行180秒的施加超声波的超声波臭氧水处理(进行第一超声波臭氧水处理的步骤),并将[晶圆旋转处理→180秒的超声波臭氧水处理](进行第二超声波臭氧水处理的步骤)重复两次而进行了清洗。之后,按顺序进行纯水处理、180秒的氟酸处理步骤、180秒的臭氧水处理步骤、纯水处理及干燥处理。另外,实施例中的全部步骤均在常温下进行。

由于进行第二超声波臭氧水处理的步骤的重复次数为两次,因此将半导体硅晶圆的一次的旋转角度设为360/(1+2)=120°。

另外,在实施例中,在各步骤中产生的废液中的臭氧水及纯水的废液能够回收并再利用。

实施例中的各步骤中使用臭氧水的步骤的臭氧水浓度设为10ppm以上。另外,氟酸处理步骤的氟酸清洗液的氟酸浓度设为1.0质量%。

(比较例)

在如图2所示的清洗流程中,在对研磨后的附着有研磨剂的晶圆进行纯水处理后,进行180秒的施加超声波的SC1处理,之后,进行纯水处理、180秒的氟酸处理、180秒的臭氧水处理、纯水处理及干燥处理。在SC1处理中所使用的SC1清洗液中,将氨、双氧水、超纯水的混合比设为1:1:10,将SC1清洗液的温度设为80℃。另外,氟酸处理、臭氧水处理中的臭氧水及氟酸的浓度设为与实施例相同。

图5是表示比较例及实施例中的清洗后的半导体硅晶圆的雾度及突起状缺陷的数量的图。

如图5所示,在以使用SC1的一般清洗条件进行清洗的例子(比较例)及使用臭氧水和超声波进行清洗的例子(实施例)中,实施例中的雾度、突起状缺陷的数量均有减少且有所改善。

另外,针对LLS(localized light scatterers,局部光散射体),也是与比较例相比实施例有减少且有所改善。

另外,本发明并不限定于上述实施方式。上述实施方式为示例,凡具有与本发明的权利要求书所记载的技术思想实质相同的构成并产生同样作用效果的任何方案都包含在本发明的技术范围内。

- 半导体硅晶圆的清洗处理装置及清洗方法

- 一种超高清洗能力的单晶硅晶圆片清洗方法