一种燃烧固废物的循环流化床焚烧锅炉

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及锅炉结构技术领域,具体为一种燃烧固废物的循环流化床焚烧锅炉。

背景技术

随着工业的发展、城市建设的日益发展以及人民生活水平的不断提高,城市生活垃圾和工业废弃物的排放与日俱增,造成日趋严重的环境问题。环保政策日趋严格,各地纷纷出台了固废物谁产生谁处理的原则,不能随意处理(填埋),也不能出地区,只能当地处理。而依据《固体废物污染环境防治法》规定,固废处理需要遵循“三化原则”,即无害化、减量化、资源化,因此固废物进锅炉焚烧是比较常用的处理方式,这样既能把固废物中的有毒有害有机物焚烧干净,减少体积,同时固废物有一定的热值,可用于发电和供热。

由于纸渣、污泥、布条等工业固废物以及城市污水处理后产生的污泥等固废物,具有以下特点:

1.燃料具有一定的热值,燃料热值和成分有一定的波动,采用其他燃烧方式运行不稳定,无法采用其他燃烧方式长期连续稳定运行;

2.水分很大,含氯等腐蚀性成分,燃烧后产生的烟气易产生腐蚀包括高温腐蚀和低温腐蚀;

3.燃料入炉前虽经过出铁、除渣等预处理,但入炉燃料仍会含少量的铁丝、玻璃渣等成分,若不及时排出炉膛,随运行时间延长会大量积累,床层中铁丝易缠结不易排出,玻璃渣等灰熔点低易塞风帽,造成连续运行时间短;

3.燃烧过程中产生的灰具有易黏结、灰熔点低以及成分特殊的特点,碱性物质含量高。目前国内采用少量与煤掺烧焚烧的方式,普遍存在分离器结焦、返料不畅以及尾部飞灰堵塞烟道等诸多问题。

4.CO排放超标,无法达到国家环保标准的要求。

现有的锅炉无法解决上述技术问题。

发明内容

为了解决现有锅炉对固废物的燃烧不稳定,容易发生结焦堵料,烟气造成腐蚀且排放不达标的问题,本发明提供了一种燃烧固废物的循环流化床焚烧锅炉,其能够有效降低腐蚀效果,不出现堵料现象,燃烧连续稳定,烟气排放达标。

其技术方案是这样的:一种燃烧固废物的循环流化床焚烧锅炉,其包括顺次布置的炉膛、分离器装置、尾部烟道,所述分离器装置与所述炉膛之间设置有返料装置,所述炉膛侧壁上设置有给料管和二次风管,所述炉膛底部设置有流化床,所述流化床处设置有点火装置和一次风,其特征在于,所述炉膛由水冷壁构成,所述炉膛的向火面敷设由耐火材料层,所述流化床的布风板开孔率为2%-4%,所述布风板上风帽错列布置,所述布风板连接出渣管,所述分离器装置与所述尾部烟道之间设置有空冷烟道,所述返料装置底部设置有放灰管,所述返料装置内安装有高温过热器,所述尾部烟道包括前上升烟道和后下降烟道,所述前上升烟道内从下至上顺次设置有蒸发器、低温过热器、高温省煤器,所述后下降烟道内从上至下顺次设置有SCR区、低温省煤器、空气预热器。

其进一步特征在于,所述出渣管沿所述炉膛宽度方向布置至少两个,所述落渣管直径大于250mm;

所述尾部烟道内设置有吹灰装置,所述蒸发器、低温过热器、高低温省煤器、空气预热器的受热面均顺列布置;

所述蒸发器通过下降管连接汽包;

所述空气预热器为不锈钢管或搪瓷管;

所述流化床温度为900-920℃;

所述炉膛燃烧温度不低于850℃,所述炉膛内烟气停留时间不低于2s。

采用本发明后,炉膛的向火面敷设由耐火材料层,在高温区不设置受热面,返料装置内设置有高温过热器,有效的解决了高温腐蚀的问题,在布风板处提高开孔率并设置放灰管,有效解决了堵料问题,在返料器装置下部设置放灰管,调节返料量,达到控制炉内飞灰浓度和传热的作用,使炉膛温度在固废物燃料波动时保持稳定的850℃以上的燃烧温度,增加了空冷烟道,延长了高温区域烟气燃烧时间,抑制二噁英的重新生成,使得排放达标。

附图说明

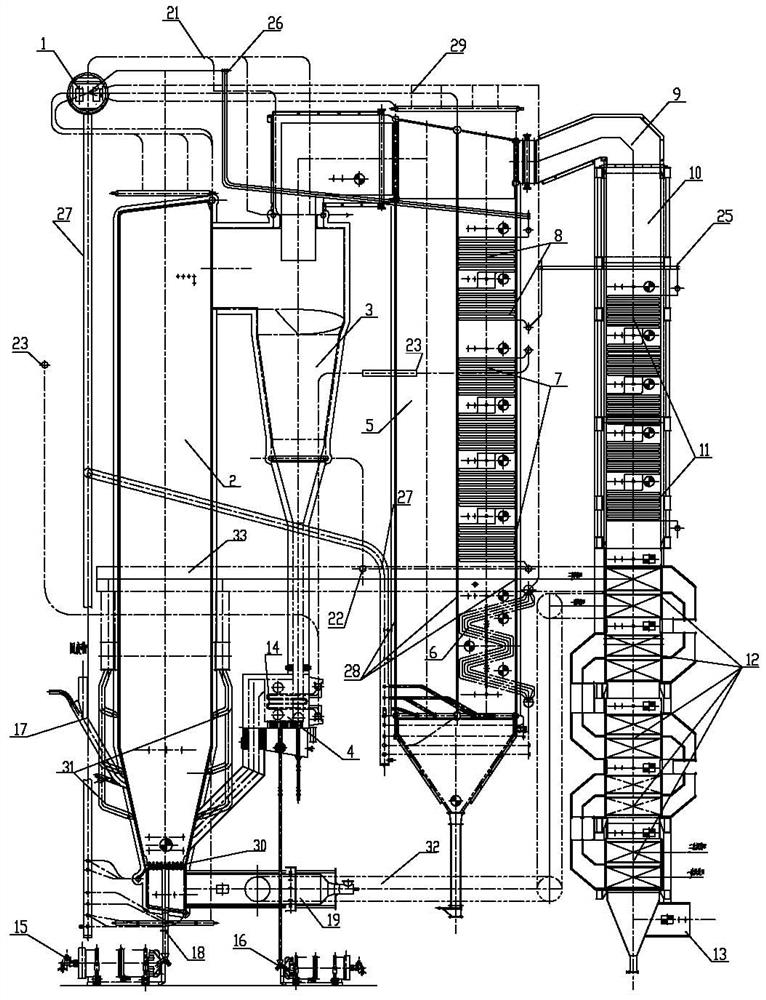

图1为本发明结构示意图。

具体实施方式

见图1所示,一种燃烧固废物的循环流化床焚烧锅炉,其包括顺次布置的炉膛2、汽冷分离器3、尾部烟道,汽冷分离器3与炉膛2之间设置有返料装置4,炉膛2侧壁上设置有给料管17和二次风管31,炉膛2底部设置有流化床30,流化床30处设置有点火装置19和一次风,炉膛2由水冷壁构成,炉膛的向火面敷设由耐火材料层,流化床30的布风板开孔率为2%-4%,布风板上风帽错列布置,风帽头为圆头,布风板连接出渣管18,出渣管18连接冷渣机15,出渣管18沿炉膛宽度方向布置至少两个,出渣管18直径大于250mm,以便于铁钉等排出,流化床温度为900-920℃,汽冷分离器3与尾部烟道之间设置有空冷烟道5,通过延长高温区域(650-850℃区间)烟气燃烧时间,抑制二噁英的重新生成,同时,控制炉膛燃烧温度不低于850℃,控制炉膛烟气停留时间不低于2秒,进一步减少二噁英的产生,燃料充分燃烧,CO浓度越低就燃烧越充分,二噁英排放越低。

由于固废物燃料热值和成分波动较大,对燃烧运行和控制带来困难。为此,在返料装置4下部设置放灰管,设置冷灰装置来调节返料量,达到控制炉内飞灰浓度和传热的作用,使炉膛温度在固废物燃料波动时保持稳定的850℃以上的燃烧温度,放灰管底部连接返料冷灰装置16。

返料装置4内安装有高温过热器14,返料装置14内充满返料高温灰,内无高温腐蚀性烟气,解决了高温过热器腐蚀的问题,尾部烟道包括前上升烟道4和后下降烟道9,前上升烟道内从下至上顺次设置有蒸发器6、低温过热器7、高温省煤器8,后下降烟道内从上至下顺次设置有SCR区10、低温省煤器11、空气预热器12。

固废物焚烧后,产生的飞灰经过分离器分离后,飞灰粒度细,飞灰中含氧化钾、氧化钠等碱性物质含量较高,易黏结在管束之间,严重者堵塞烟道,因此在尾部烟道内设置有常规的吹灰装置,蒸发器6、低温过热器7、高温省煤器8、低温省煤器11、空气预热器12的受热面均顺列布置,易于吹灰,不同区域选取不同的横向节距,防止飞灰横向搭桥,堵塞烟道。

管壁温度在0-露点温度以及420-700℃区域,腐蚀急剧上升。0-露点温度区域是HCl气体进入管壁外凝结的水滴中,形成盐酸,对管壁金属形成强烈的腐蚀,这个温度区域是空预器区域。在露点到420℃左右的区间内,腐蚀速度很低,这个是温度区域是高低温省煤器和低温过热器区域。但是从450℃到750℃,腐蚀急剧上升。而这个区域正好是高温过热器,正好处于强腐蚀区域。

蒸发器6通过下降管27连接汽包1,汽包1将水引入蒸发6器,属自然循环,烟气温度虽高,但管内介质温度为饱和温度,所以管壁温度低,不会产生高温腐蚀;在低温过热器7前设置蒸发器6,同时控制低过介质温度不超过380℃,使低温过热器7管壁温度不超过420℃,防止了低温过热器7的高温腐蚀;空气预热器12为不锈钢管或搪瓷管,可以减轻低温腐蚀。

为了组织燃料在锅炉内良好的燃烧、控制CO的产生,空气预热器12包括一次风进口、二次风进口、一次风出口、二次风出口,一次出风口通过一次风管路32连通点火装置19的一次风口,二次出风口通过二次风管路33连通二次风管31。

锅炉进水进口连接低温省煤器11,低温省煤器11的出口通过第一管路25连接高温省煤器8的进口,高温省煤器8的出口通过第二管路26连接汽包1的进水口,汽包1的出水口通过下降管27连接炉膛2膜式壁、蒸发器6、包墙管22膜式壁的进水口,炉膛膜式壁、蒸发器、包墙管膜式壁上部出水口通过进水管29连接汽包1。

本发明工作原理如下:锅炉给水进入低温省煤器11和高温省煤器8,受烟气加热后进入汽包1,汽包1内的炉水经下降管27分别进入炉膛2膜式壁,炉膛2膜式壁内炉水被烟气加热后成为汽水混合物进入锅筒1,在锅筒1内由汽水分离装置将汽水混合物分成饱和蒸汽和饱和的炉水,炉水进入下降管;饱和蒸汽通过第一连接管21引入汽冷分离器3,在汽冷分离器3出口经过加热的饱和蒸汽成为过热蒸汽由第二连接管22引入低温过热器7,然后依次进入一级喷水减温器23、高温过热器8,达到锅炉额定参数的过热蒸汽由连接管引入蒸汽出口集箱23输出锅炉,用于供热或进入汽机作功发电。

固废物由风力输送从炉前给料管17送入炉膛2下部燃烧室,燃料燃烧后产生高温烟气将热量依次传给炉膛2膜式壁、汽冷分离器3、空冷烟道5、低温过热器7、高温省煤器8、低温省煤器11、空气预热器12,降温后烟气通过出口烟道13排出锅炉,经过除尘、脱硫等处理后符合国家排放指标的烟气由烟囱排出,燃料燃烧后的炉渣由出渣管15排出锅炉。

燃料燃烧后产生高温烟气在汽冷分离器3产生分离,较细小的颗粒随烟气进入尾部对流受热面,较大的颗粒被分离下来,由返料装置4送入炉膛2,形成循环,在此过程中,炽热的颗粒将热量传递给汽冷分离器4和炉膛膜式壁受热面以及布置在返料器内的高温过热器14,床下点火装置19使用轻柴油,在锅炉点火时使用。

- 一种燃烧固废物的循环流化床焚烧锅炉

- 一种使用循环流化床锅炉燃烧固、液煤质双燃料的方法