一种富含小分子多肽的脱苦水解乳清蛋白的制备方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及一种水解乳清蛋白的制备方法,尤其涉及一种富含小分子多肽的脱苦水解乳清蛋白制备方法。

背景技术

水解乳清蛋白是通过酸或蛋白酶对乳清蛋白水解后得到的产物,乳清蛋白在水解过程中,水解程度不均匀,形成大量多肽和游离氨基酸,由于大量氨基酸的存在,水解乳清蛋白粉冲调后会产生过高的渗透压,引起肠道腹泻。

由于水解作用,蛋白质的多级结构被破坏,原本包裹在蛋白内部的疏水氨基酸,如亮氨酸、异亮氨酸、缬氨酸、丙氨酸、苯丙氨酸等暴露在肽链上或被水解下来,随着水解程度的增大,疏水氨基酸的量也会随之增加,这些游离疏水氨基酸和含疏水氨基酸的多肽会刺激味蕾产生苦味,严重影响水解乳清蛋白产品的风味,因此需要采用一定的方法来解决产品苦味问题。

在目前行业中,苦味的解决方法大多采用向水解乳清蛋白产品中添加糖、香精等方法来对苦味进行掩盖,并没有采用专门的技术手段去除水解乳清蛋白中的苦味物,但是水解乳清蛋白本身作为婴配、特医康复、保健等行业普遍采用的食品,糖和香精等成分的添加并不可取,比如公开专利号CN109845877A中向水解蛋白中添加动物油、植物油和磷脂等添加剂的方法来改善产品的风味,对于很多健康保健食品中不允许添加油脂类添加剂,且实际对于苦味的掩盖效果并不显著。公开专利号CN108611390A采用酶解结合膜分离的技术手段对大分子多肽和蛋白去除,来改善产品风味,超滤膜截留分子量6000-10000Da,含疏水氨基酸的小分子多肽和疏水游离氨基酸会透过超滤膜作为产品存在,无法有效去除苦味。此外,目前行业中终止水解反应普遍采用高温煮沸的方式,比如公开专利号CN101785521B采用对乳清蛋白水解液高温煮沸灭蛋白酶活力的工艺来中止水解,该过程需要对整个体系先升温再降温,能耗高效率低,且在此过程中由于蛋白高温变性很容易产生絮状沉淀,不利于后续产品的喷雾干燥和品质稳定。

发明内容

发明目的:本发明的目的是提供一种能够有效去除苦味氨基酸、避免高温灭酶活带来的蛋白变性沉淀问题、低耗能的富含小分子多肽的脱苦水解乳清蛋白的制备方法。

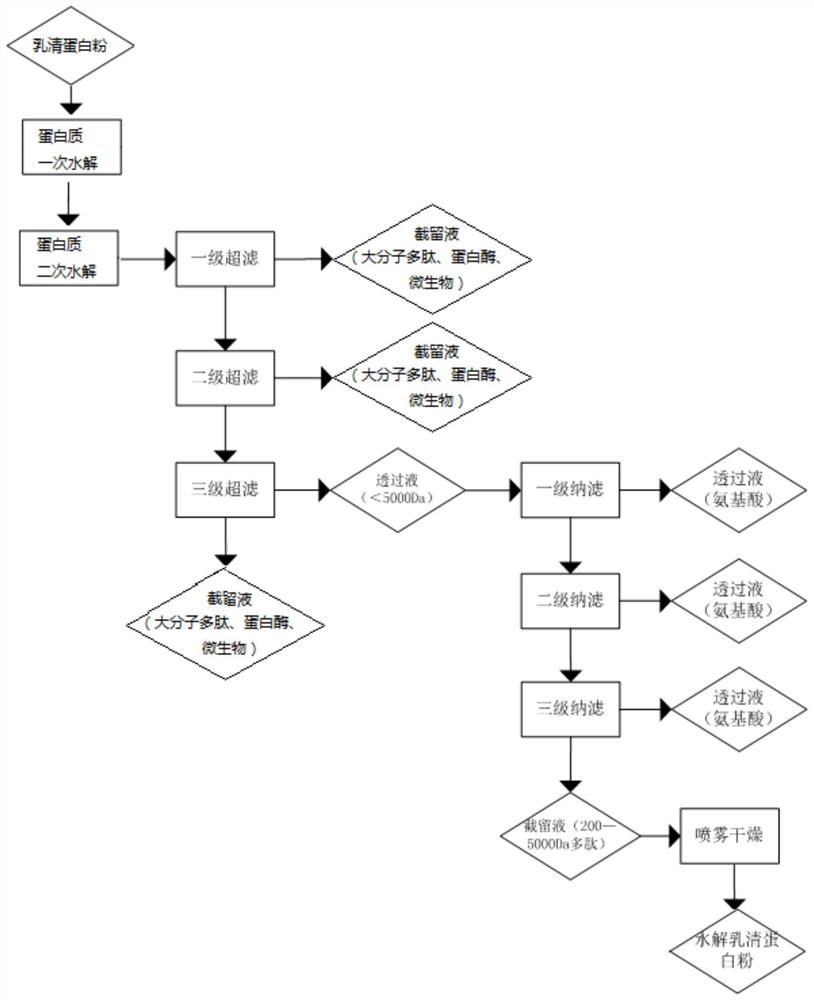

技术方案:本发明的富含小分子多肽的脱苦水解乳清蛋白制备方法,包括如下步骤:

(1)蛋白酶一次水解:配制乳清蛋白水溶液,加入碱性蛋白酶或中性蛋白酶,调节PH,水解;

(2)蛋白酶二次水解:一次水解后乳清蛋白水解液中加入脱苦氨肽酶或风味外切蛋白酶,调节PH,水解;

(3)超滤:二次水解后乳清蛋白水解液透过超滤膜进行三级超滤;

(4)纳滤:超滤透过液经进入纳滤膜组件进行三级过滤;

(5)喷雾干燥得到富含小分子多肽的脱苦水解乳清蛋白。

优选的,步骤(1)中乳清蛋白水溶液,乳清蛋白浓度为5%-20%(w/v)。

优选的,步骤(1)中碱性蛋白酶或中性蛋白酶的加入量为1000U/g—3500U/g。进一步地,调节PH至6.5-10.5,在45-55℃下,进行蛋白质一次水解,时间为1-3h。

优选的,步骤(2)中脱苦氨肽酶或风味外切蛋白酶的加入量为300U/g—1000U/g。

进一步地,脱苦氨肽酶为自产脱苦氨肽酶。

进一步地,调节PH至7.0-7.5,在50-55℃下,进行蛋白质二次水解0.5-2h。

优选的,步骤(3)中超滤膜组件采用1-3级膜组件,每组采用2-3根超滤膜并联,超滤膜为陶瓷膜、卷式膜或管式膜等形式。

优选的,步骤(3)超滤膜孔径20nm,截留分子量大于5000Da,工作压力100-300psi。进一步地,采用外循环或内循环模式,除去大分子蛋白、杂菌和蛋白酶。

优选的,步骤(4)中纳滤膜组件采用1-3级膜组件,每组采用2-4根纳滤膜并联。进一步地,纳滤膜为卷式膜、陶瓷膜等形式。

优选的,步骤(4)中纳滤膜孔径0.004um,截留分子量150-300Da,工作压力100-500psi,工作温度20-40℃。进一步地,采用内循环模式,除去大分子多肽、杂菌和蛋白酶。

优选的,步骤(5)中喷雾干燥进风温度180-200℃,出风温度80-100℃。

有益效果:与现有技术相比,本发明具有如下显著优点:本发明制备的水解乳清蛋白以小分子多肽为主,渗透压低,不会因高渗引起肠道腹泻,且具有低致敏性、人体易吸收;本发明制备的水解乳清蛋白,苦味程度低,不采用添加糖、香精、动物油、植物油和磷脂等添加剂的方式改善苦味,配方更加健康适宜婴配、特医康复、保健等行业;本发明的水解乳清蛋白的制备方法采用多级超滤及纳滤结合,能有效提高氨基酸去除率和浓缩比例,过程能耗低且不易形成絮状沉淀物,同时可避免因高温灭酶和蒸发浓缩所需的高能耗。

附图说明

图1为本发明的工艺流程图;

图2为超滤前-水解乳清蛋白多肽分子量分布图;

图3为超滤后-水解乳清蛋白多肽分子量分布图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

实施例1:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度10%(w/v)的乳清蛋白溶液,加入中性蛋白酶,调节酶的加入量1500U/g底物,PH调至6.5,维持50℃搅拌水解3h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入自产脱苦氨肽酶粉剂,调节酶的加入量500U/g,PH调至7.0,维持50℃搅拌水解1h;

(3)外循环超滤:超滤采用外循环的形式,乳清蛋白水解液经高压离心泵进入超滤膜组件进行过滤,共1级膜组件,膜组件采用3根超滤膜并联,超滤膜孔径20nm,截留分子量5000Da,工作压力100psi,持续循环过滤,除去绝大多数微生物和蛋白酶,获得分子量分布区间低于5000Da多肽的透过液。

(4)喷雾干燥:经过超滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度190℃,出风温度90℃,得到水解乳清蛋白干粉。

超滤结束后计量截留获得的乳清蛋白水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度、蛋白分子量分布,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

氨基酸含量检测:按照GB/T 5009.124的检测方法,取样品进高速离心机离心5min,取上清液,稀释后过0.2um滤膜,采用日立L-8800氨基酸分析仪进行检测,3μm磺酸型阳离子树脂分离柱,泵1(洗脱溶液)流速:0.45mL/min(压力3.0~12MPa);泵2(茚三酮溶液)流速:0.40mL/min(压力0.4~2.2MPa);反应器温度:140.0℃;分析柱温度:55.0℃;进样体积:20.0μL,检测波长570nm。

苦味评定标准:以硫酸奎宁为标准对照物,采用感官分析的方法对样品的苦味强度进行评价。分别配制1×10

游离氨基酸总量检测方法:将水解液稀释后取100μL稀释液于50mL容量瓶中并加入2.9mL磷酸缓冲(pH=5)、2mL茚三酮显色剂、100μL V C于85℃水浴加热15min,冷却后定容至50mL,570nm下测定吸光度。以甘氨酸作出标准曲线,计算水解液中游离氨基浓度。

渗透压检测方法:采用雅森Osmo310型冰点渗透压检测仪进行渗透压检测,取经喷雾干燥的水解乳清蛋白粉,加纯水溶解配制成10%的溶液,稀释后进样检测,进样体积50uL。

水解产物分子量检测方法:参照GB/T 22729-2008《海洋鱼低聚肽粉》的液相检测方法。

实施例2:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度10%(w/v)的乳清蛋白溶液,加入中性蛋白酶,调节酶的加入量1500U/g底物,PH调至6.5,维持50℃搅拌水解3h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入自产脱苦氨肽酶粉剂,调节酶的加入量500U/g,PH调至7.0,维持50℃搅拌水解1h;

(3)外循环超滤:超滤采用外循环的形式,乳清蛋白水解液经高压离心泵进入超滤膜组件进行过滤,共2级膜组件,每级膜组件采用2根超滤膜并联,超滤膜孔径20nm,截留分子量5000Da,工作压力100psi,持续循环过滤,除去绝大多数微生物和蛋白酶,获得分子量分布区间低于5000Da多肽的透过液。

(4)一级纳滤:超滤获得的透过液通过高压离心泵泵入1级纳滤膜组件进行过滤,膜组件由4根纳滤膜并联组成,纳滤膜选用孔径4nm,截留分子量150-300Da的纳滤膜,工作压力150psi。获得去除氨基酸的截留液。

(5)喷雾干燥:经过纳滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度190℃,出风温度90℃,得到水解乳清蛋白干粉。

一级纳滤结束后计量截留获得的乳清蛋白水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

实施例3:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度15%(w/v)的乳清蛋白溶液,加入碱性蛋白酶,调节酶的加入量2500U/g底物,PH调至10.5,维持55℃搅拌水解3h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入自产脱苦氨肽酶粉剂,调节酶的加入量700U/g,PH调至7.0,维持55℃搅拌水解2h;

(3)内循环超滤:超滤采用内循环形式,乳清蛋白水解液经高压离心泵进入超滤膜组件进行过滤,共3级膜组件,每级膜组件采用2根超滤膜,超滤膜孔径20nm,截留分子量5000Da,工作压力120psi,除去绝大多数微生物和蛋白酶,获得分子量分布区间低于5000Da多肽的透过液。

(4)两级纳滤:粗过滤后的乳清蛋白水解液通过高压离心泵泵入纳滤膜组件进行纳滤,纳滤膜组件由2级纳滤膜组件串联组成,每级膜组件由3根纳滤膜并联组成,纳滤膜选用孔径4nm,截留分子量150-300Da的纳滤膜,工作压力180psi。

(5)喷雾干燥:纳滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度195℃,出风温度95℃,得到水解乳清蛋白干粉。

两级纳滤结束后计量截留获得的乳清蛋白水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

实施例4:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度20%(w/v)的乳清蛋白溶液,加入碱性蛋白酶,调节酶的加入量3500U/g底物,PH调至10.5,维持55℃搅拌水解1h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入自产脱苦氨肽酶粉剂,调节酶的加入量1000U/g,PH调至7.0,维持50℃搅拌水解2h;。

(3)内循环超滤:超滤采用内循环形式,乳清蛋白水解液经高压离心泵进入超滤膜组件进行过滤,共3级膜组件,每级膜组件采用3根超滤膜并联,超滤膜孔径20nm,截留分子量5000Da,工作压力150psi,除去绝大多数微生物和蛋白酶,获得分子量分布区间低于5000Da多肽的透过液。

(4)三级纳滤:粗过滤后的乳清蛋白水解液通过高压离心泵泵入纳滤膜组件进行纳滤,纳滤膜组件由3级纳滤膜组件串联组成,每级膜组件由2根纳滤膜并联组成,纳滤膜选用孔径4nm,截留分子量150-300Da的纳滤膜,工作压力200psi。

(5)喷雾干燥:纳滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度200℃,出风温度100℃,得到水解乳清蛋白干粉。

三级纳滤结束后计量截留获得的乳清蛋白水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

对比例1:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度10%(w/v)的乳清蛋白溶液,加入市售碱性蛋白酶,调节酶的加入量1000U/g底物,PH调至9.5,维持50℃搅拌水解3h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入市售风味外切蛋白酶粉剂,调节酶的加入量500U/g,PH调至7.5,维持55℃搅拌水解2h;水解结束后,水解液升温至120℃维持3分钟灭菌灭酶活中止反应。

(3)喷雾干燥:微滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度180℃,出风温度80℃,得到水解乳清蛋白粉。

水解结束后计量水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度和疏水氨基酸含量,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

对比例2:

(1)蛋白酶一次水解:浓缩乳清蛋白粉与纯化水在酶解罐中混合,配制底物浓度10%(w/v)的乳清蛋白溶液,加入市售碱性蛋白酶,调节酶的加入量1000U/g底物,PH调至9.5,维持55℃搅拌水解3h;

(2)蛋白酶二次水解:蛋白酶水解后的乳清蛋白水解液中继续加入自产脱苦氨肽酶粉剂,调节酶的加入量500U/g,PH调至7.0,维持50℃搅拌水解1h;水解结束后,水解液升温至90℃,维持5分钟灭酶活中止反应。

(3)喷雾干燥:微滤后的乳清蛋白水解液通过泵进入喷雾干燥器,进风温度185℃,出风温度85℃,得到水解乳清蛋白干粉。

水解结束后计量水解液体积,取样分别测水解液的苦味度、游离氨基酸浓度和疏水氨基酸含量,取喷雾干燥后的干粉冲调10%的浓度测渗透压。

表1、不同酶水解液中疏水氨基酸含量

表2、不同实施例的产品苦味评定、游离氨基酸含量、疏水氨基酸去除率

结合表1、表2、图2、图3可以看出,水解结束后,经过超滤的过滤作用,5000Da以上的大分子多肽、蛋白酶和微生物大部分被去除,同时在水解过程中,尤其随着脱苦氨肽酶的加入,大量的肽链末端的疏水氨基酸被水解下来,水解液中的游离氨基酸含量随之增加;在后续的纳滤过程中氨基酸透过纳滤膜进入到透过液中被去除,含有多肽和小肽的浓缩液随着纳滤级数的增加,体积逐渐减少,最终经过三级纳滤,乳清蛋白水解液和喷雾干粉的苦味随之逐渐减弱直至无苦味。经过处理后的水解乳清蛋白产品中游离氨基酸的总去除率达89.2%,且渗透压降至52mOsm/kg H

- 一种富含小分子多肽的脱苦水解乳清蛋白的制备方法

- 一种富含精氨酸的乳清蛋白水解物及其制备方法