一种高纯茶皂素的生产工艺

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及茶皂素提取技术领域,具体涉及一种高纯茶皂素的生产工艺。

背景技术

油茶是我国特有的木本油料作物,其种植面积和产量均居世界之首。油茶加工后的副产品茶粕多以废料处理,已达到70万吨/年的规模,造成了极大的资源浪费和环境污染。而同时,茶粕中含有接近20%的茶皂素,这是一种优良的天然非离子型表面活性物质,具有多种功能活性,广泛应用于医药、农药和日用化工等行业,目前保守估计售价在20万元/吨,我国生产的茶皂素一半以上销往欧美等发达国家,市场潜力巨大。纯度在90%以上的茶皂素属于高纯度茶皂素,可用于医学领域,是一些重要病症用药的主要成分之一,是许多茶皂素生产商的研发方向和目标之一,市场价也比一般纯度的茶皂素高出几倍甚至十几倍,利润可观,但目前国内能够生产高纯度茶皂素的企业很少。可以说,成功提取分离并精制得到高纯茶皂素,是茶粕高值化利用的关键所在。

虽然茶皂素的提取精制工艺在不断改进,但至今未有大的突破。从已知文献来看,常规的提取工艺主要包括水提、含水乙醇、含水甲醇等提取工艺,例如专利CN200410046824.9、CN101497642A、CN101747403A及CN101440117A等都是采用水提或含水醇类提取法。也有研究利用超声或微波等场增强技术来提高茶皂素提取率,缩短提取时间。这类提取工艺虽然操作简单,但产品纯度低,色泽差,多糖、蛋白等水溶性杂质污染严重,进一步精制纯化困难,成本高。

针对这一问题,专利CN201811082453.8提出了无水乙醇作为提取溶剂,提取溶剂采用了极性非极性溶剂的组合,来提高产品的提取率,虽然极性非极性溶剂的组合能提高提取率,但是该专利中使用的非极性溶剂:植物油脂、甘油等沸点高,如果要将该高沸点溶剂脱除,则需要用低沸点有机溶剂对产品进行清洗。

而清洗液无法直接采用静置分层的方法进行固液分离。一是因为分层后的下层仍然含有部分高沸点溶剂,影响清洗效果;二是因为清洗液的用量一般为固液比1g:1mL至1g:2mL,低于提取液的固液比。当清洗液用量少时,固液分层界面上的液面高度低,上清液的分层有一定难度;三是清洗操作是常温下进行,清洗液搅拌后的沉降速度缓慢,分层时间长。因此该专利中在最后产品干燥前采用乙醇对产品进行清洗,清洗后直接采用过滤分离清洗液,但是实验发现,该清洗液粘度大,过滤时极易堵塞过滤介质,操作困难。

而如果采用沉降式离心进行固液分离。由于清洗液具有易燃易爆特性,因此对离心设备要求很高,不仅要采用防爆电机,离心机内还必须充惰性气体,以保证安全性,这将极大增加实际生产的设备和操作成本。

发明内容

本发明的目的在于克服现有技术存在的缺点,提供一种高纯茶皂素的生产工艺。

为了实现上述目的,本发明的技术方案是:一种高纯茶皂素的生产工艺,其特征在于,包括如下步骤:

(1)原料预处理:将油茶籽粕粉碎,过20-80目筛,获得油茶籽粕粉;

(2)步骤(1)中得到的油茶籽粕粉,按料液比为(1g:6mL)-(1g:15mL)的比例添加有机溶剂后混合;

(3)对步骤(2)的料液混合物进行保温醇提,保温温度为50-100℃,保温时间为3-6h;

(4)对步骤(3)醇提后的料液趁热进行固液分离,收集滤液;

(5)步骤(4)收集的滤液冷却后,收集沉淀物;

(6)步骤(5)收集的沉淀,按体积比1:1-5的比例添加小分子非极性有机溶剂,搅拌1-3h后抽滤,滤渣干燥后获得茶皂素。

进一步地:步骤(1)所述油茶籽粕的含油量为0-15%。

优选地:步骤(2)所述得到的油茶籽粕粉,按料液比1g:10mL的比例添加无水乙醇混合。

进一步地:添加无水乙醇的同时添加山茶籽油混合,所述无水乙醇与山茶籽油的体积比为20:1。

优选地:步骤(3)所述保温温度为80℃,保温时间为4h。

优选地:步骤(4)所述固液分离采用过滤,过滤保持温度与步骤(3)中所述保温温度相同。

优选地:步骤(5)所述冷却温度为0-30℃。

优选地:步骤(6)所述收集的沉淀,按体积比1:2的比例添加正己烷,搅拌2h后抽滤。

优选地:步骤(6)所述干燥为真空干燥。

优选地:步骤(1)将油茶籽粕粉碎,过60目筛。

本发明的有益效果:为了提高产品纯度,尝试通过多种不同方式提纯,在大量的实验中偶然发现,茶皂素在低分子醇类乙醇中存在的性状,与在极性更低的溶剂正己烷中的不一样。茶皂素在乙醇中呈现絮状或片状结构,而在正己烷中类似颗粒状。更为重要的是,用正己烷洗涤后的茶皂素沉淀物在抽滤过程中不会堵塞滤孔,可以顺利过滤。

因此本发明在步骤(5)沉淀析出后,析出物不直接用低分子醇类清洗,而是加入正己烷进行清洗,常温搅拌后抽滤,得到的固体直接干燥得到成品茶皂素。这一过程中,不仅脱掉了产品本身自带的油脂等高沸点杂质,而且脱掉了高沸点溶剂山茶籽油,提高了产品纯度,而且抽滤过程不再堵塞滤孔,提高了生产效率,同时避免了采用沉降式离心形式,降低了生产成本,提高了操作安全性。

附图说明

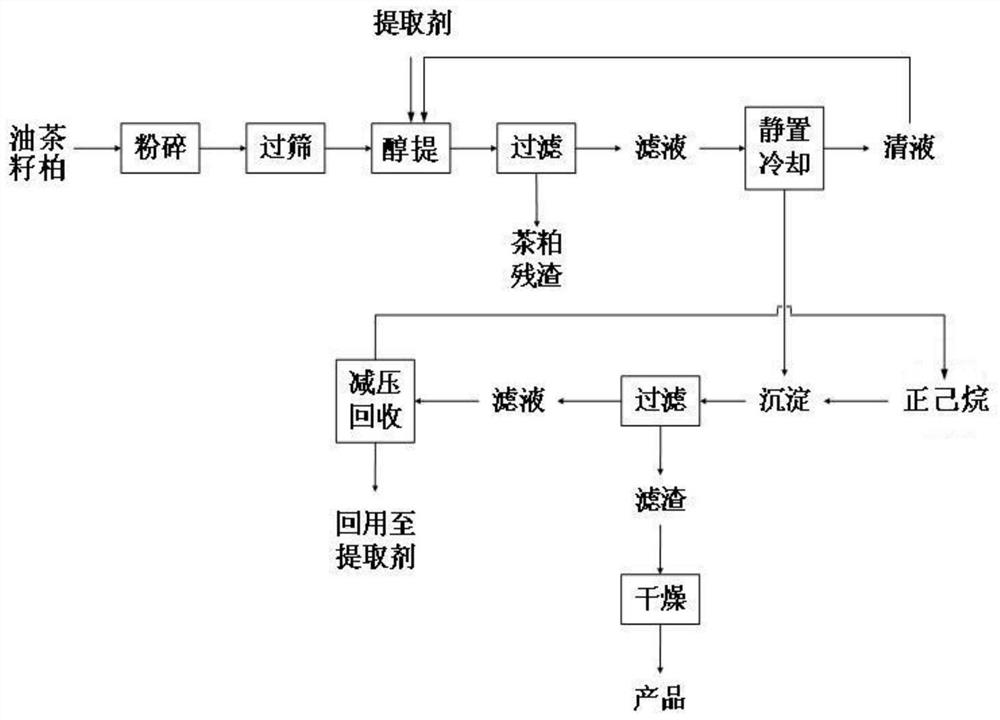

图1为高纯茶皂素的生产工艺路线图。

具体实施方式

实施例1:

结合附图1描述本发明所述的高纯茶皂素的生产工艺,包括如下步骤:

(1)原料预处理:将含油量为2%的油茶籽粕粉碎,过60目筛,获得油茶籽粕粉;

(2) 取10克步骤(1)中得到的油茶籽粕粉,添加100mL无水乙醇后搅拌均匀;

(3)调节步骤(2)的料液温度为80℃,保温预处理4h,进行醇提;

(4)将步骤(3)醇提后的料液趁热过滤,收集滤液,过滤保持温度为80℃,将滤渣放入105℃烘箱干燥,得到茶粕残渣;

(5)步骤(4)收集的滤液置于分液漏斗,室温下冷却,溶液析出沉淀并静置分层12小时,收集下层沉淀,回收上层清液;

(6)步骤(5)收集的沉淀,按体积比1:2的比例加入正己烷,搅拌2h后抽滤,分别收集滤液、滤渣;滤液进行减压回收得到正己烷和乙醇;滤渣真空干燥后获得白色茶皂素产品。最终产品得率为70%,纯度为92%。

实施例2:

结合附图1描述本发明所述的高纯茶皂素的生产工艺,包括如下步骤:

(1)原料预处理:将含油量为2%的油茶籽粕粉碎,过60目筛,获得油茶籽粕粉;

(2) 取10克步骤(1)中得到的油茶籽粕粉,添加100mL无水乙醇,同时添加5mL山茶籽油,搅拌均匀;

(3)调节步骤(2)的料液温度为80℃,保温预处理4h,进行醇提;

(4)将步骤(3)醇提后的料液趁热过滤,收集滤液,过滤保持温度为80℃,将滤渣放入105℃烘箱干燥,得到茶粕残渣;

(5)步骤(4)收集的滤液置于分液漏斗,室温下冷却,溶液析出沉淀并静置分层12小时,收集下层沉淀,回收上层清液;

(6)步骤(5)收集的沉淀,按体积比1:2的比例加入正己烷,搅拌2h后抽滤,分别收集滤液、滤渣;滤液进行减压回收得到正己烷和含山茶籽油的乙醇溶液;滤渣真空干燥后获得白色茶皂素产品。最终产品得率为89%,纯度为96%。

对比例1:

重复实施例1,本对比例与实施例1的不同在于,本对比例步骤(6) :将步骤(5)收集的沉淀,直接进行真空干燥,得到灰白色茶皂素产品。最终产品得率为70%,纯度为80%。

- 一种高纯茶皂素的生产工艺

- 一种从茶粕中提取高纯茶皂素的工艺