臭氧均布装置及脱硝系统

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及烟气或工业尾气脱硝领域,具体涉及一种臭氧均布装置及脱硝系统。

背景技术

氮氧化物(NOx)是一类主要的大气污染物,是形成酸雨、光化学烟雾以及PM2.5污染的主要因素之一。

现有技术中燃煤过程中产生大量的SO

在SO

目前国内外广泛使用的脱硫脱硝技术有湿式石灰石、石膏法烟气脱硫(FGD)和NH

其中SCR广泛应用于燃煤电厂脱硝,需要300~400℃的温度窗口,NOx在催化剂和NH

上述技术的脱硫脱硝效率虽然高,但投资和运行成本昂贵,且SCR脱硝工艺中催化剂对工艺条件要求较为苛刻,包括烟气温度、烟气中的粉尘特性都有特殊要求,且催化剂容易中毒失效,导致SCR系统运行费用较高。

氧化-吸收脱硝技术通过喷入臭氧,将难溶于水的NO氧化为高价态NOx后利用脱硫装置与SO

综合以上工艺,采用氧化法将NO氧化成NO

在常用的氧化剂中,O

需要注意的是O

目前,低温臭氧脱硝技术从脱除效果、投资运行成本等角度考虑都占有一定的优势,成为相关行业或企业控制NOx排放关注的焦点。

低温臭氧氧化脱硝技术是指烟气在进入净化装置前向烟道中喷入O

烟道中O

烟道内臭氧均布器作为一种气体均布器,主要作用是促进烟道中的臭氧与烟气混合均匀性和加强臭氧对烟气中NO的氧化效率,使得NO在进入净化装置前最大程度的氧化为NO

现有技术普遍存在以下问题:

1、臭氧气体在截面上分布不均,无法实现局部臭氧流量的动态调节。

2、单个支管上各个喷嘴的流量分布不均匀,靠近支管入口气流速度较高,流量较大,支管末端气体流速慢、气量不足。

3、层流、湍流状态下烟气与臭氧混合不佳。

4、扰流板的设置增加了气流的阻力损失,设备加工制造难度大,安装精度要求高,维护和检修不方便。

5、采用渐缩式支管的方式只能适用于某一流量条件下的气体分布,不同流量条件下的气流分布仍然存在不均匀性,支管加工制造难度大,精度要求高。

发明内容

本发明提供了一种臭氧均布装置及脱硝系统,以达到提高臭氧与烟气的混合效果的目的。

本发明解决其技术问题所采用的技术方案是:一种臭氧均布装置,包括臭氧主管和臭氧均布单元,臭氧均布单元包括:多个一级工字型支管,每个一级工字型支管均包括第一入口和多个第一出口,第一入口位于一级工字型支管的对称中心处,第一出口与一级工字型支管的端部一一对应;二级工字型支管,具有第二入口和多个第二出口,第二入口位于二级工字型支管的对称中心处,多个第二出口与二级工字型支管的端部一一对应,每个一级工字型支管的第一入口均与对应的第二出口连接,臭氧主管的出口与第二入口连通;多个喷嘴,每个第一出口处均对应连接有一个喷嘴。

进一步地,臭氧均布装置包括三级工字型支管和多个臭氧均布单元,三级工字型支管包括第三入口和多个第三出口,第三入口位于三级工字型支管的对称中心处,多个第三出口与多个臭氧均布单元的第二入口一一对应连接,臭氧主管的出口与第三入口连通。

进一步地,臭氧主管和/或三级工字型支管上设置有调节阀和流量计。

进一步地,臭氧均布装置还包括控制组件,与调节阀和流量计连接。

进一步地,喷嘴包括:圆台状喷管,小径端与第一出口连接;弧形导流板,通过环缝支撑件与圆台状喷管的大径端固定连接。

进一步地,弧形导流板的中心与圆台状喷管的中心重合,弧形导流板的底端与朝向圆台状喷管的大径端,且弧形导流板的底端直径大于圆台状喷管的大径端直径。

进一步地,喷嘴还包括均流板,具有多个间隔均布的贯通孔,均流板的外壁与圆台状喷管的大径端的内壁固定连接。

进一步地,圆台状喷管的中心线垂直于均流板,且均流板与圆台状喷管大径段之间的距离小于均流板与圆台状喷管小径段之间的距离。

进一步地,环缝支撑件包括顶边,底边和两个侧边,顶边弧形导流板连接,底边与圆台状喷管的大径段连接,两个侧边平行于圆台状喷管的中心线。

一种脱硝系统,包括烟气管道和上述的臭氧均布装置,臭氧均布装置设置在烟气管道内,且烟气管道内烟气流动方向与臭氧均布装置垂直。

本发明的有益效果是,采用多个一级工字型支管和二级工字型支管的连接形式,能够使所有喷嘴距离臭氧主管入口的路径相等,进而实现每个独立分区内各个喷嘴喷气量的均匀分布,各个喷嘴臭氧的速度、压力均匀分布,达到烟气与臭氧的均匀混合的目的。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为本发明实施例的结构示意图;

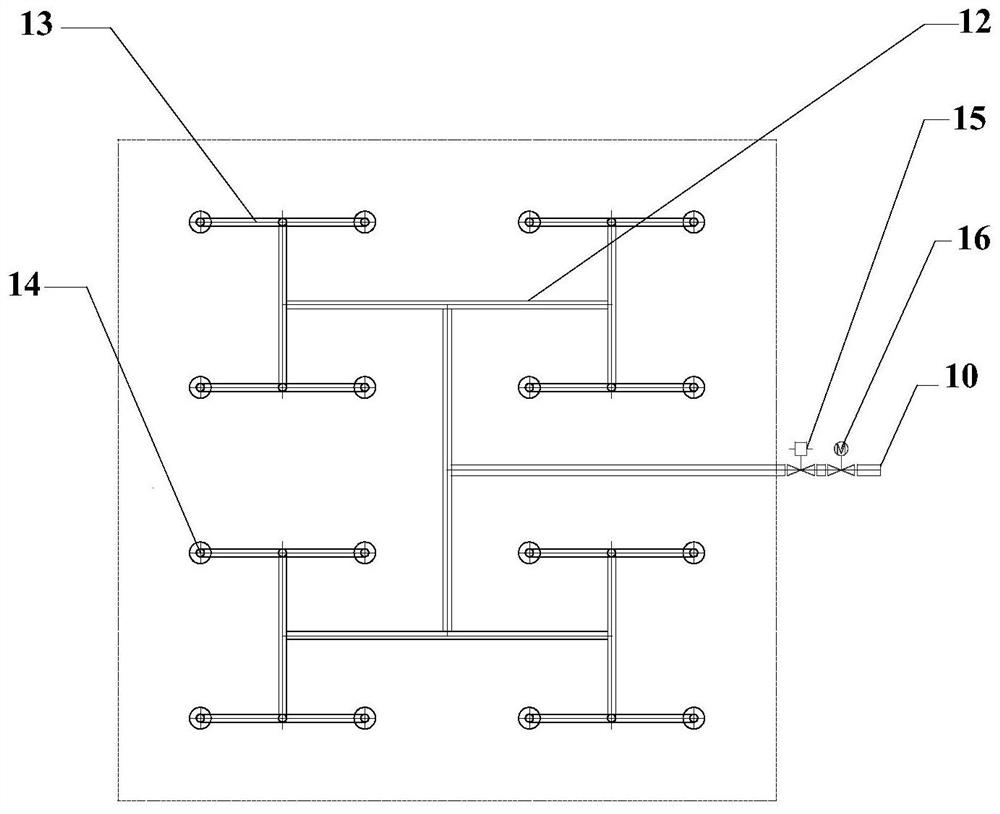

图2为本发明实施例中具有三级工字支管的实施例的结构示意图;

图3为本发明实施例中具有四级工字支管的实施例的结构示意图;

图4为图3中第二种调节阀和流量计的分布示意图;

图5为图4中第三种调节阀和流量计的分布示意图;

图6为图5中第四种调节阀和流量计的分布示意图;

图7为本发明具有本发明实施例中具有五级工字支管的实施例的结构示意图;

图8为本发明具有本发明实施例中具有五级工字支管的另一实施例的结构示意图;

图9为本发明实施例中一级工字型支管与喷嘴的结构示意图;

图10为喷嘴的主视结构示意图;

图11为图10的俯视图;

图12为均流板的第一种结构示意图;

图13为均流板的第二种结构示意图;

图14为均流板的第三种结构示意图;

图15为均流板的第四种结构示意图。

图中附图标记:10、臭氧主管;12、二级工字型支管;13、一级工字型支管;14、喷嘴;141、圆台状喷管;142、弧形导流板;143、环缝支撑件;144、均流板;15、调节阀;16、流量计;20、三级工字型支管;30、烟气管道;40、四级工字型支管;50、五级工字型支管。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如图1至图15所示,本发明实施例提供了一种臭氧均布装置,包括臭氧主管10和臭氧均布单元,臭氧均布单元包括二级工字型支管12和多个一级工字型支管13。每个一级工字型支管13均包括第一入口和多个第一出口,第一入口位于一级工字型支管13的对称中心处,第一出口与一级工字型支管13的端部一一对应;每个第一出口处均对应连接有一个喷嘴14;二级工字型支管12具有第二入口和多个第二出口,第二入口位于二级工字型支管12的对称中心处,多个第二出口与二级工字型支管12的端部一一对应,每个一级工字型支管13的第一入口均与对应的第二出口连接,臭氧主管10的出口与第二入口连通。

采用二级工字型支管12和多个一级工字型支管13的连接形式,能够使所有喷嘴14距离臭氧主管10入口的路径相等,进而实现每个独立分区内各个喷嘴14喷气量的均匀分布,各个喷嘴14臭氧的速度、压力均匀分布,达到烟气与臭氧的均匀混合的目的。

如图2所示,臭氧均布装置包括三级工字型支管20和多个臭氧均布单元,三级工字型支管20包括第三入口和多个第三出口,第三入口位于三级工字型支管20的对称中心处,多个第三出口与多个臭氧均布单元的第二入口一一对应连接,臭氧主管10的出口与第三入口连通。

采用多级工字型管路排布,实现所有臭氧出口的沿程阻力损失相同,满足所有臭氧出口流量、压力的均匀,可以实现整个臭氧喷射截面内臭氧的均匀分布,实现烟气和臭氧的均匀混合。

本实施例中,可以在臭氧主管10和/或三级工字型支管20上设置有调节阀15和流量计16。以实现每个分区的单独控制。

本发明实施例并不限于上述结构,如图3所示,在该实施例中还包括四级工字型支管40,其出口端连接四个三级工字型支管20,上述臭氧主管10与四级工字型支管40的入口连接。其余结构均与在先实施例中相同。

在该实施例中,调节阀15和流量计16的设置位置可以参照图3至图6所示,根据不同工况需求可以选取不同布置形式,此处不对其具体位置进行限定。

进一步地,如图7所示,本实施例还包括五级工字型支管50,其出口端连接四个四级工字型支管40,上述臭氧主管10与五级工字型支管50的入口连接,其余结构均与在先实施例相同。

采用多级工字型支管排布,实现所有臭氧出口的沿程阻力损失相同,满足所有臭氧出口流量、压力的均匀,可以实现整个臭氧喷射截面内臭氧的均匀分布,实现烟气和臭氧的均匀混合。

该实施例中的调节阀15和流量计16可以参照图7所示位置,但并不限于图7所示,还可以设置在其他位置。

优选地,臭氧均布装置还包括控制组件,与调节阀15和流量计16连接。调节阀15包括执行器和电磁流量调节阀本体,执行用于接收来自控制组件的开度信号并调节电磁流量调节阀本体的开度,实现喷气量的自动调节。

同时,流量计16和调节阀15顺序设置在臭氧管路上,流量计16设置在调节阀15的前面,臭氧气体先经过流量计16后再流经调节阀15,避免调节阀15调节过程中产生气流的脉动引起流量计16测量存在偏差。

采用在多级工字型支管设置适当的流量计16和调节阀15,可以针对由于烟气分布不均造成的NOx浓度存在一定的偏差的工况,通过调节阀15针对局部分区进行调节,实现局部区域臭氧浓度的灵活动态调节,实现局部可调可控,利用流量计16检测臭氧喷射量,满足工艺要求。

如图9至15所示,在同一个臭氧均布单元内,喷嘴14和喷嘴14之间的间距在水平方向和竖直方向均相等,即每个喷嘴14所喷出的臭氧气体覆盖的区域均相等。

具体地,喷嘴14包括圆台状喷管141和弧形导流板142。圆台状喷管141的小径端与第一出口连接。弧形导流板142通过环缝支撑件143与圆台状喷管141的大径端固定连接,且弧形导流板142与圆台状喷管141之间具有用于气体通过的条形间隙。

本发明实施例的喷嘴14能够实现臭氧气体在圆台状喷管141周围以环形分布,增大了臭氧气体的空间分布范围;弧形导流板142既能防止圆台状喷管141发生积灰堵塞的现象,又能对烟气进行扰流,实现烟气与臭氧的迅速均匀混合。

弧形导流板142的中心与圆台状喷管141的中心重合,弧形导流板142的底端与朝向圆台状喷管141的大径端,且弧形导流板142的底端直径大于圆台状喷管141的大径端直径。如此设置能够防止圆台状喷管141发生积灰堵塞的现象,又能对烟气进行扰流,实现烟气与臭氧的迅速均匀混合。

优选地,喷嘴14还包括均流板144,具有多个间隔均布的贯通孔,均流板144的外壁与圆台状喷管141的大径端的内壁固定连接。设置均流板144能够实现气流的均匀分布。当然,均流板144并不限于上述结构,例如图13至图15所示,可以根据不同需要和工况情况选取不同结构的均流板144,以实现最优效果。

圆台状喷管141的中心线垂直于均流板144,且均流板144与圆台状喷管141大径段之间的距离小于均流板144与圆台状喷管141小径段之间的距离,以保证气体能够充分均流。

多个环缝支撑件143沿圆台状喷管141的周向均匀分布,环缝支撑件143位于圆台状喷管141内,而且环缝支撑件143位于弧形导流板142和均流板144之间。环缝支撑件143包括顶边,底边和内侧边,顶边与弧形导流板142连接,底边与圆台状喷管141的大径端连接,内侧边平行于圆台状喷管141的中心线,并且,该侧边到圆台状喷管141的中心线的距离小于均流板144的半径,利用环缝支撑件143固定均流板144,同时环缝支撑件143和弧形导流板142能够与圆台状喷嘴141进行分离和装配,便于均流板144的安装和更换。

需要说明的是,图9中箭头所示为烟气流动方向。

本发明还提供一种脱硝系统,包括烟气管道30和上述臭氧均布装置,臭氧均布装置设置在烟气管道30内,且烟气管道30内烟气流动方向与臭氧均布装置垂直。

优选地,烟气管道30设置氮氧化物传感器,氮氧化物传感器与控制系统连接,并将感应信号发送给控制组件,控制组件与臭氧均布装置的流量计16和调节阀15通过导线连接,使控制组件可以根据检测到的氮氧化物含量和分布规律,发送控制信号给调节阀15,实现各个分区臭氧均布单元独立控制臭氧喷射量,利用流量计16检测各个分区的臭氧喷射量是否为设定目标值,如果满足工艺要求,调节阀15无需调节,如果流量计16检测实际流量和目标设定值存在偏差,继续通过调节阀15调节臭氧喷射量,直至检测值和设定值偏差小于工艺要求,停止臭氧喷射量的调节,锁定调节阀15状态。

需要说明的是,臭氧均布装置通入的臭氧与烟气中的NOx的摩尔比为(0.5~1.3):1;每个臭氧均布单元区域中臭氧与NOx的摩尔比为(0~2):1,优选为(0.3~1.5):1。臭氧与NOx反应温度为60~120℃,优选为60~90℃。臭氧管路10中的臭氧压力为0.1~0.3MPa。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

1、基于强氧化剂臭氧理化性能,在烟气管道中安装臭氧均布装置。臭氧理化性能,主要是指臭氧在烟气温度130℃条件下,10s内分解率小于28%,温度越高其分解率越大,所以要控制烟气经过此装置时烟气温度低于130℃。烟气排烟温度130℃以下,臭氧与NOx之间的反应时间仅需0.01s。臭氧与烟气混合更加均匀,杜绝烟气通道横截面中心区域与边部区域臭氧浓度差异较大的问题。

2、本发明提供的一种臭氧均布装置,充分考虑了臭氧管道与烟气方向的合理布置、臭氧管道之间的间距。臭氧管道的排列方式、臭氧管道上安装喷嘴的方向,本均布装置结合有机催化剂法脱硝的特点,利用专门的系统控制软件可以把臭氧均匀的喷射在烟气管道中,与NOx进行充分的反应。

3、本发明是在现有脱硝系统的中设置臭氧脱硝装置,不但使得最终的烟气中氮氧化物浓度控制在20mg/Nm

4、本发明臭氧均布装置通过臭氧主管、多级工字型分布支管、喷嘴组成,实现各个喷嘴臭氧流量和速度的均匀分布,强化了臭氧与烟气的混合,提高臭氧氧化NOx的效率,可以达到95%以上,避免臭氧逸出造成危害。

5、本发明臭氧均布装置可实现分区调节臭氧通入量,灵活性大,可操作性强,适用于钢铁、燃煤电厂等行业的臭氧低温氧化脱硝系统。

6、本发明喷嘴安装、清洗、检修方便,臭氧喷入方向与烟气流向反向,弧形导流板有助于臭氧与烟气的混合,同时消除喷嘴积灰堵塞的问题。

7、便于在原有脱硝系统基础上进行改造,节省投资,降低成本的同时,保证较高的脱硝效率。

8、加工制作、安装简单方便,易于实施。

9、实现臭氧射流的动态调节,可以根据主管道均布器下游的臭氧浓度检测装置实现臭氧分布的动态调节,进行臭氧浓度的动态调节。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

- 一种臭氧脱硝系统中臭氧投加均布装置

- 臭氧均布装置及脱硝系统