平面功率器件及其制造方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及半导体器件技术领域,特别涉及一种平面功率器件及其制造方法。

背景技术

功率器件可分为功率IC(集成电路)器件和功率分立器件两类,功率分立器件又包括功率MOSFET(金属-氧化物半导体场效应晶体管)、DMOS(双扩散金属氧化物半导体场效应管)、大功率晶体管和IGBT(绝缘栅双极型晶体管)等。

DMOS包括垂直双扩散金属氧化物半导体场效应管(VDMOS)和横向双扩散金属氧化物半导体场效应管(LDMOS),以LDMOS器件为例,传统的LDMOS器件采用金属场板结构,距离LDMOS器件漂移区(Drift)表面较远。随着集成电路技术的发展,在金属与晶体管之间增加接触场板,可以降低导通电阻,提高LDMOS器件的击穿电压。对LDMOS器件来说,如何精准控制接触场板孔的刻蚀停止终点和接触场板下方的介质层厚度,是一个亟待解决的问题。

因此,希望能有一种新的平面功率器件及其制造方法,能够克服上述问题。

发明内容

鉴于上述问题,本发明的目的在于提供一种平面功率器件及其制造方法,具有精准的接触场板孔的刻蚀停止终点和接触场板下方的刻蚀阻挡区厚度,从而有效地提高了平面功率器件的击穿电压,降低了导通电阻。

根据本发明的一方面,提供一种平面功率器件,包括衬底;漂移区,位于所述衬底上;刻蚀阻挡区,位于所述漂移区上;以及接触场板,位于所述刻蚀阻挡区上,所述接触场板贯穿部分所述刻蚀阻挡区,其中,所述刻蚀阻挡区包括自下而上依次堆叠的第一介质层、第二介质层、第三介质层和第四介质层。

优选地,所述第一介质层、所述第二介质层、所述第三介质层和所述第四介质层中,相邻两个介质层的材料不相同。

优选地,所述第一介质层为二氧化硅层;所述第二介质层包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种;所述第三介质层为二氧化硅层;所述第四介质层包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。

优选地,所述刻蚀阻挡区还包括堆叠在所述第四介质层上的至少一个介质层。

优选地,所述接触场板的底部与所述刻蚀阻挡区中的第一介质层、第二介质层、第三介质层和第四介质层中的其中一层接触。

优选地,所述第一介质层的厚度为400-1000埃。

优选地,所述第二介质层的厚度为50-1000埃。

优选地,所述第三介质层的厚度为50-1000埃。

优选地,所述第四介质层的厚度为200-800埃。

优选地,所述接触场板正下方的所述刻蚀阻挡区的厚度大于600埃。

优选地,所述平面功率器件还包括外延层,设置在所述衬底上;有源区,设置在所述外延层上,所述漂移区设置在所述有源区上;源极,设置在所述漂移区中;漏极,设置在所述漂移区中;栅极,设置在所述漂移区上,位于所述源极与所述漏极之间;阱,设置在所述有源区中,所述漏极位于所述阱中;侧墙,设置在所述栅极的侧面;以及自对准金属氧化物,分别设置在所述源极、所述漏极和所述栅极上,其中,所述刻蚀阻挡区设置在所述漂移区和所述栅极上;所述刻蚀阻挡区从所述栅极上方横向延伸至所述栅极和所述漏极之间,覆盖所述源极引出区域、所述漏极引出区域和所述栅极引出区域以外的区域。

优选地,所述平面功率器件还包括第一隔离层,设置在所述刻蚀阻挡区上,所述第一隔离层覆盖部分所述源极、所述漏极、所述栅极和所述刻蚀阻挡区;所述第一隔离层的厚度为200-1000埃;所述第一隔离层与所述第四介质层的材料不同。

优选地,所述平面功率器件还包括第二隔离层,设置在所述第一隔离层上,其中,所述第二隔离层的厚度大于6000埃。

优选地,所述平面功率器件还包括金属引线,分别设置在所述源极和所述漏极上,其中,所述金属引线贯穿所述第二隔离层和所述第一隔离层;所述接触场板贯穿所述第二隔离层、所述第一隔离层和部分所述刻蚀阻挡区。

优选地,所述金属引线的直径小于所述接触场板。

优选地,所述平面功率器件包括选自横向扩散金属氧化物半导体、高压金属氧化物半导体场效应晶体管中的一种。

根据本发明的另一方面,提供一种平面功率器件的制造方法,其特征在于,包括形成衬底;在所述衬底上形成漂移区;在所述漂移区上形成刻蚀阻挡区;以及在所述刻蚀阻挡区上形成接触场板,其中,所述刻蚀阻挡区包括自下而上依次堆叠的第一介质层、第二介质层、第三介质层和第四介质层;所述接触场板贯穿部分所述刻蚀阻挡区。

优选地,所述第一介质层、所述第二介质层、所述第三介质层和所述第四介质层中,相邻两个介质层的材料不相同。

优选地,所述第一介质层为二氧化硅层;所述第二介质层包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种;所述第三介质层为二氧化硅层;所述第四介质层包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。

优选地,所述在所述漂移区上形成刻蚀阻挡区还包括在所述第四介质层上堆叠形成至少一个介质层。

优选地,所述接触场板的底部与所述刻蚀阻挡区中的第一介质层、第二介质层、第三介质层和第四介质层中的其中一层接触。

优选地,所述第一介质层的厚度为400-1000埃。

优选地,所述第二介质层的厚度为50-1000埃。

优选地,所述第三介质层的厚度为50-1000埃。

优选地,所述第四介质层的厚度为200-800埃。

优选地,所述接触场板正下方的所述刻蚀阻挡区的厚度大于600埃。

优选地,所述制造方法还包括在所述衬底上形成外延层;在所述外延层上形成有源区,所述漂移区形成在所述有源区上;在所述漂移区中形成源极;在所述漂移区中形成漏极;在所述漂移区上形成栅极,所述栅极位于所述源极和所述漏极之间;在所述有源区中形成阱,所述漏极位于所述阱中;在所述栅极的侧面形成侧墙;以及分别在所述源极、所述漏极和所述栅极上形成自对准金属氧化物,其中,所述刻蚀阻挡区设置在所述漂移区和所述栅极上;所述刻蚀阻挡区从所述栅极上方横向延伸至所述栅极和所述漏极之间,覆盖所述源极的引出区域、所述漏极的引出区域和所述的栅极引出区域以外的区域。

优选地,所述制造方法还包括在所述刻蚀阻挡区上形成第一隔离层,所述第一隔离层覆盖部分所述源极、所述漏极、所述栅极和所述刻蚀阻挡区;所述第一隔离层的厚度为200-1000埃;所述第一隔离层与所述第四介质层的材料不同。

优选地,所述制造方法还包括在所述第一隔离层上形成第二隔离层,其中,所述第二隔离层的厚度大于6000埃。

优选地,所述制造方法还包括分别在所述源极和所述漏极上形成金属引线,其中,所述金属引线贯穿所述第二隔离层和所述第一隔离层;所述接触场板贯穿所述第二隔离层、所述第一隔离层和部分所述刻蚀阻挡区。

优选地,所述金属引线的直径小于所述接触场板。

优选地,所述制造方法制造的所述平面功率器件包括选自横向扩散金属氧化物半导体、高压金属氧化物半导体场效应晶体管中的一种。

根据本发明实施例的平面功率器件及其制造方法,采用四层架构的接触场板刻蚀阻挡区(刻蚀停止介质层),具有能够精准刻蚀的刻蚀阻挡区,能够精确地控制接触场板孔的刻蚀停止终点,从而有效地提高了平面功率器件的击穿电压,降低了导通电阻。

根据本发明实施例的平面功率器件及其制造方法,具有四层架构的接触场板刻蚀阻挡区(刻蚀停止介质层),即第一至第四介质层组成的结构,使接触场板刻蚀工艺拥有足量的精准停止的工艺窗口。

根据本发明实施例的平面功率器件及其制造方法,刻蚀阻挡区具有多层介质层,通过对相邻介质层之间的刻蚀选择比的调控,能够精准控制接触场板孔的刻蚀停止终点和接触场板下方的刻蚀阻挡区的厚度。

根据本发明实施例的平面功率器件及其制造方法,采用四层及以上的接触场板刻蚀阻挡区(刻蚀停止介质层),通过调节不同介质层之间的刻蚀选择比,使得刻蚀停止终点和接触场板下方的刻蚀阻挡区的厚度稳定可控,从而提高平面功率器件的击穿电压,降低导通电阻。

附图说明

通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚,在附图中:

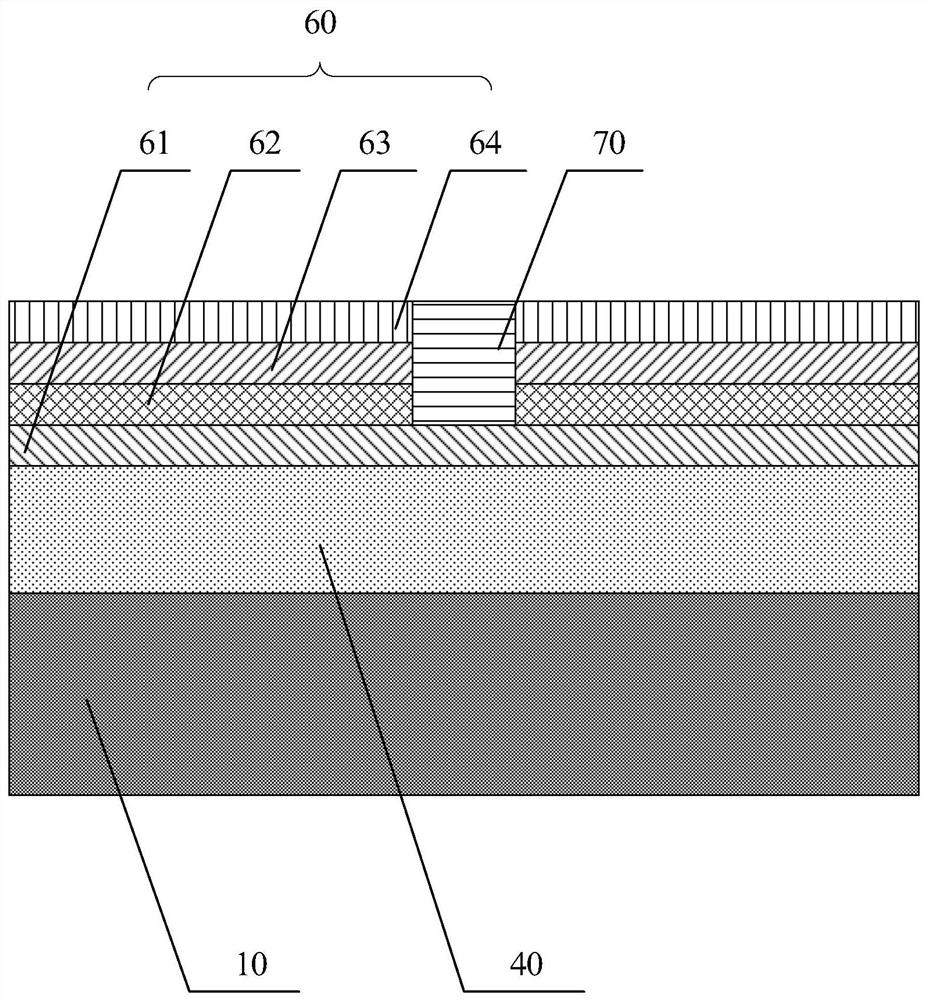

图1示出了根据本发明实施例一的平面功率器件的结构示意图;

图2示出了根据本发明实施例二的平面功率器件的制作方法的方法流程图;

图3-5示出了根据本发明实施例二的平面功率器件的制作过程中的结构示意图。

具体实施方式

以下将参照附图更详细地描述本发明的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。此外,在图中可能未示出某些公知的部分。

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。在下文中描述了本发明的许多特定的细节,例如部件的结构、材料、尺寸、处理工艺和技术,以便更清楚地理解本发明。但正如本领域的技术人员能够理解的那样,可以不按照这些特定的细节来实现本发明。

应当理解,在描述部件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将部件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

根据本发明的一方面,提供一种平面功率器件。该平面功率器件包括衬底;漂移区,位于衬底上,用于电场的扩展;刻蚀阻挡区,位于漂移区上;以及接触场板,位于刻蚀阻挡区上,接触场板贯穿部分刻蚀阻挡区,接触场板用于分压。其中,刻蚀阻挡区包括自下而上依次堆叠的第一介质层、第二介质层、第三介质层和第四介质层。

图1示出了根据本发明实施例一的平面功率器件的结构示意图。如图1所示,根据本发明实施例一的平面功率器件包括衬底10、漂移区40、刻蚀阻挡区60和接触场板70。

具体地讲,衬底10作为平面功率器件的衬底。衬底可以是硅衬底、锗硅衬底、III-V族元素化合物衬底或本领域技术人员公知的其他半导体材料衬底。

漂移区40,位于衬底10上,用于电场的扩展。

刻蚀阻挡区60,位于漂移区40上。

接触场板70,位于刻蚀阻挡区60上,接触场板70贯穿部分刻蚀阻挡区60。接触场板70用于分压。

刻蚀阻挡区60包括自下而上依次堆叠的第一介质层61、第二介质层62、第三介质层63和第四介质层64。

在本发明的可选实施例中,第一介质层61为二氧化硅层。第二介质层62包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。第三介质层63为二氧化硅层。第四介质层64包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。可选地,第二介质层62和第四介质层64的材料相同。可选地,第二介质层62和第四介质层64的材料不同。

在本发明的可选实施例中,第一介质层61、第二介质层62、第三介质层63和第四介质层64中相邻两个介质层的材料不相同。

在本发明的上述实施例中,通过对介质层材料的选择,能够实现对介质层之间的刻蚀选择比的调控,能够精准控制接触场板孔的刻蚀停止终点和接触场板下方的刻蚀阻挡区厚度,有效地提高平面功率器件的击穿电压,降低导通电阻。

在本发明的可选实施例中,平面功率器件为具有CNT(carbon nanotubes,碳纳米管)接触场板的结构。

在本发明的可选实施例中,接触场板的底部与刻蚀阻挡区中的第一介质层、第二介质层、第三介质层和第四介质层中的其中一层接触。可选地,接触场板孔的刻蚀停止终点位置(即接触场板的底部所处位置)并不限定于某一介质层,可根据第一至第四介质层的厚度不同而变化,每层都可以是刻蚀停止终点,例如根据实际情况选择接触场板的底部与第一介质层61或第二介质层62或第三介质层63或第四介质层64接触。可选地,第三介质层63的材料与第四介质层64的材料不相同,接触场板70贯穿第四介质层64,接触场板70的底部与第三介质层63接触。可选地,接触场板70贯穿第四介质层64、第三介质层63和第二介质层62,接触场板70的底部与第一介质层61接触。

在本发明的上述实施例中,提供了一种四层架构的刻蚀阻挡区60(刻蚀停止介质层),即第一介质层-第二介质层-第三介质层-第四介质层的结构,使接触场板刻蚀工艺拥有精准停止的工艺窗口。

在本发明的可选实施例中,刻蚀阻挡区60上设置有用于隔离的第一隔离层。可选地,在第四介质层64上设置第一隔离层。第一隔离层与第四介质层64的刻蚀选择比相近。可选地,第一隔离层与第四介质层64的材料不同。

在本发明的可选实施例中,刻蚀阻挡区60上设置有用于电性隔离的第二隔离层(例如为层间介质层,Inter Layer Dielectric,ILD)。可选地,在第一隔离层上设置第二隔离层。

在本发明的可选实施例中,漂移区40中设置有源极和漏极。平面功率器件还包括金属引线。金属引线分别设置在源极和漏极上。金属引线贯穿第二隔离层和第一隔离层并分别与源极和漏极电连接。接触场板贯穿第二隔离层、第一隔离层和部分刻蚀阻挡区。可选地,金属引线的直径小于接触场板。

图2示出了根据本发明实施例二的平面功率器件的制作方法的方法流程图。根据本发明实施例二的平面功率器件例如为LDMOS(laterally-diffused metal-oxidesemiconductor,横向扩散金属氧化物半导体)器件、高压MOS(Metal-Oxide-SemiconductorField-Effect Transistor,MOSFET,金属-氧化物半导体场效应晶体管)器件,或是其他具有接触场板结构的MOS器件。如图2所示,平面功率器件的制作方法包括:

在步骤S201中,提供衬底;

提供衬底。衬底可以是硅衬底、锗硅衬底、III-V族元素化合物衬底或本领域技术人员公知的其他半导体材料衬底。

在步骤S202中,在衬底上依次形成外延层、有源区和漂移区;

在衬底上依次形成外延层、有源区和漂移区。例如在衬底上形成外延层;在外延层和衬底上形成有源区;在有源区上形成漂移区。

在步骤S203中,分别设置源极、漏极和栅极,并注入阱;

在漂移区中分别设置源极和漏极,并注入阱。在漂移区上设置栅极,栅极例如为多晶硅栅。可选地,在有源区中注入形成阱。可选地,在栅极的侧面设置有侧墙。

在本发明的可选实施例中,在衬底上依次形成外延层、有源区和漂移区后,将上述结构统称为基底。在基底中制作源极和漏极,并在基底中注入阱。在基底上制作栅极。

在步骤S204中,在漂移区和栅极上设置刻蚀阻挡区;

在漂移区和栅极上设置刻蚀阻挡区。可选地,刻蚀阻挡区包括自下而上依次堆叠的第一至第四介质层。在漂移区和栅极上淀积形成接触场板孔的刻蚀停止终点的第一介质层,作为接触场板刻蚀的第四停止终点,第一介质层的厚度例如为400-1000埃。在第一介质层上淀积形成接触场板孔的刻蚀停止终点的第二介质层,作为接触场板刻蚀的第三停止终点,第二介质层的厚度例如为50-1000埃。在第二介质层上淀积形成接触场板孔的刻蚀停止的终点第三介质层,作为接触场板刻蚀的第二停止终点,第三介质层的厚度例如为50-1000埃。在第三介质层上淀积形成接触场板孔的刻蚀停止终点的第四层介质层,作为接触场板刻蚀的第一停止终点,第四介质层的厚度例如为200-800埃。可选地,相邻两个介质层的材料不相同。需要说明的是,根据本发明实施例的刻蚀阻挡区并不限于四层介质层的方案,刻蚀阻挡区还可以包括堆叠在第四介质层上的至少一个介质层,例如在第四介质层上还可以继续设置第五介质层、第六介质层等,本发明对此不做限制。

在步骤S205中,经光刻、刻蚀,露出需要淀积自对准金属硅化物的区域,并淀积自对准金属硅化物;

经光刻、刻蚀以露出需要淀积自对准金属硅化物的区域,并淀积自对准金属硅化物。具体地,对刻蚀阻挡区(第一至第四介质层)进行光刻、刻蚀,以分别露出源极、漏极和栅极的至少一部分(需要淀积自对准金属硅化物的区域),并在源极、漏极和栅极上淀积自对准金属硅化物。

在步骤S206中,设置第一隔离层;

在刻蚀阻挡区、源极、漏极、栅极以及漂移区上设置第一隔离层,隔绝已有结构和后续淀积的结构。可选地,在第四介质层、源极、漏极和栅极上覆盖厚度为200-1000埃的介质层,作为第一隔离层(基底隔离层),避免与后续淀积的第二隔离层(电性隔离层)直接接触。优选地,第一隔离层与第四介质层的刻蚀选择比相近,不影响接触场板孔的刻蚀停止终点。

在步骤S207中,在第一隔离层上设置第二隔离层;

在第一隔离层上设置第二隔离层(电性隔离层),第二隔离层用于已有结构和后续淀积结构(金属)的电性隔离。可选地,在第一隔离层上覆盖厚度大于6000埃的介质层,作为已有结构与后续淀积的金属之间的电性隔离层(第二隔离层)。

在步骤S208中,经光刻、刻蚀、注入金属互连材料,形成金属引线和接触场板。

经光刻、刻蚀、注入金属互连材料,形成直径不同的金属引线和接触场板。可选地,金属引线和接触场板的直径不同。优选地,接触场板直径大于金属引线的直径。可选地,接触场板正下方的刻蚀阻挡区的厚度大于600埃,即接触场板下方的刻蚀阻挡区厚度至少600埃。

在本发明的可选实施例中,对第二隔离层和第一隔离层进行光刻、刻蚀,形成接触孔,并在接触孔内填充金属互连材料以形成金属引线。可选地,接触孔的一端位于源极和/或漏极的表面。

在本发明的可选实施例中,对第二隔离层、第一隔离层和刻蚀阻挡区进行光刻、刻蚀,形成接触场板孔,并在接触场板孔内填充金属互连材料以形成接触场板。可选地,刻蚀阻挡区包括第一至第四介质层,第四介质层被刻蚀,使得接触场板孔的刻蚀停止终点停在第三介质层上。可选地,刻蚀阻挡区包括第一至第四介质层,第二至第四介质层被刻蚀,使得接触场板孔的刻蚀停止终点停在第一介质层上。

下面结合平面功率器件的制造方法以及图3-5所示的制作过程中的结构示意图,对本发明的平面功率器件进行详细介绍。图5所示的平面功率器件例如为最终产品(平面功率器件)的结构。

执行步骤S201-S205,提供衬底10;在衬底10上依次形成外延层20、有源区30和漂移区40;分别设置源极51、漏极52和栅极53,并注入阱54;在漂移区40和栅极53上设置刻蚀阻挡区60;经光刻、刻蚀,露出需要淀积自对准金属硅化物的区域,并淀积自对准金属硅化物56。经过上述步骤得到的平面功率器件如图3所示。

如图3所示,根据本发明实施例的平面功率器件包括衬底10、外延层20、有源区30、漂移区40、源极51、漏极52、栅极53、阱54、侧墙55、自对准金属氧化物56、栅介质层57和刻蚀阻挡区60。其中,刻蚀阻挡区60包括第一介质层61、第二介质层62、第三介质层63和第四介质层64。

具体地讲,衬底10作为平面功率器件的衬底。衬底可以是硅衬底、锗硅衬底、III-V族元素化合物衬底或本领域技术人员公知的其他半导体材料衬底。

外延层20,设置在衬底10上。有源区30,设置在外延层20上。漂移区40,设置在有源区30上。

源极51,设置在漂移区40中。漏极52,设置在漂移区40中。栅极53,设置在漂移区40上,位于源极51与漏极52之间。阱54,设置(注入)在有源区30中,漏极51注入在阱54中。

栅介质层57,位于栅极53的下方(栅极53与漂移区40之间)以及侧壁。

侧墙55,设置在栅极53的侧面。例如设置在栅极53侧壁的栅介质层57的外侧。

自对准金属氧化物56,分别设置在源极51、漏极52和栅极53上。自对准金属硅化物56用于降低串联电阻。

刻蚀阻挡区60,设置在漂移区40和栅极53上。刻蚀阻挡区60从栅极53上方横向延伸至栅极53和漏极52之间,覆盖源极51的引出区域、漏极52的引出区域和栅极53的引出区域以外的区域。刻蚀阻挡区60包括自下而上依次堆叠的第一介质层61、第二介质层62、第三介质层63和第四介质层64。可选地,第一介质层61的厚度为400-1000埃。第二介质层62的厚度为50-1000埃。第三介质层63的厚度为50-1000埃。第四介质层64的厚度为200-800埃。

在本发明的可选实施例中,第一至第四介质层中相邻两个介质层的材料不相同。在本发明的可选实施例中,第一介质层61为二氧化硅层。第二介质层62包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。第三介质层63为二氧化硅层。第四介质层64包括选自氮化硅层、碳化硅层、碳氧化硅层和氮氧化硅层中的一种。可选地,第一介质层61和/或第三介质层63中二氧化硅的生长方式可以是LPTEOS、PETEOS等。

在本发明的可选实施例中,接触场板的底部与刻蚀阻挡区中的第一介质层、第二介质层、第三介质层和第四介质层中的其中一层接触。可选地,接触场板孔的刻蚀停止终点位置(即接触场板的底部所处位置)并不限定于某一介质层,可根据第一至第四介质层的厚度不同而变化,每层都可以是刻蚀停止终点,例如根据实际情况选择接触场板的底部与第一介质层61或第二介质层62或第三介质层63或第四介质层64接触。可选地,第一介质层可以作为接触场板孔刻蚀的第四停止终点,第二介质层可以作为接触场板孔刻蚀的第三停止终点,第三介质层可以作为接触场板孔刻蚀的第二停止终点,第四层介质层可以作为接触场板孔刻蚀的第一停止终点。优选地,如图5所示,接触场板70贯穿第四介质层64、第三介质层63和部分第二介质层62,接触场板70的底部与第二介质层62接触。由于相邻介质层的材料不同,刻蚀气体对介质层的刻蚀速率不同,通过调整每层介质层的厚度,使得接触场板孔的刻蚀停止终点能够较为容易的停在第二介质层62,。同样的,可通过调整第一至第四介质层的厚度和材料使得接触场板孔的刻蚀停止终点停在第一介质层61或第二介质层62或第三介质层63或第四介质层64。

在本发明的上述实施例中,采用接触场板的结构,距离平面功率器件(LDMOS)的漂移区表面较近,且以四层及以上的介质层作为接触场板刻蚀阻挡区,通过调节相邻介质层之间的刻蚀选择比,精准调控接触场板孔的刻蚀停止终点和接触场板下方的刻蚀阻挡区厚度,降低平面功率器件(LDMOS)的击穿电压。

执行步骤S206和步骤S207,设置第一隔离层81;设置第二隔离层82。经过上述步骤得到的平面功率器件如图4所示。

如图4所示,根据本发明实施例的平面功率器件还包括第一隔离层81和第二隔离层82。

具体地讲,第一隔离层81设置在刻蚀阻挡区60上。可选地,第一隔离层81设置在源极51、漏极52、栅极53和刻蚀阻挡区60上。可选地,第一隔离层81的厚度为200-1000埃。可选地,第一隔离层81与第四介质层64的材料不同,二者的刻蚀选择比相近。

第二隔离层82,设置在第一隔离层81上。可选地,第二隔离层82分两层设置。可选地,第二隔离层82的厚度大于6000埃,作为与上层金属层之间的电性隔离层。可选地,第二隔离层82的顶部经过化学机械研磨(CMP)研磨成平面。

在本发明的上述实施例中,第二隔离层82分两层设置,例如分为下隔离层和位于下隔离层上方的上隔离层。下隔离层含硼和磷,上隔离层能够避免下隔离层与上层金属层直接接触。

执行步骤S208,经光刻、刻蚀、注入金属互连材料,形成金属引线90和接触场板70。经过上述步骤得到的平面功率器件如图5所示。

如图5所示,根据本发明实施例的平面功率器件还包括金属引线90和接触场板70。

金属引线90,分别设置在源极51和漏极52上。可选地,金属引线90贯穿第二隔离层82和第一隔离层81,与源极51或漏极52连接。

接触场板70,设置在刻蚀阻挡区60上。可选地,接触场板70贯穿第二隔离层82、第一隔离层81和部分刻蚀阻挡区60。接触场板70的底部与刻蚀阻挡区60接触,具体的,与第二介质层62接触。可选地,接触场板70的底部也可以与第一介质层61或第二介质层62或第三介质层63或第四介质层64接触。

在本发明的上述实施例中,第四介质层64和基底上覆盖有第一隔离层81,第一隔离层81作为基底隔离层能够避免与后续淀积的结构(第二隔离层82)直接接触,且第一隔离层81与第四介质层64的刻蚀选择比相近,不会影响接触场板孔的刻蚀停止终点。

应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

- 平面功率器件及其制造方法

- 一种新型平面栅MOS型半导体功率器件及其制造方法