一种基于全局测量的机器人铣边路径规划系统及方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于飞机装配技术领域,尤其涉及一种基于全局测量的机器人铣边路径规划系统及方法。

背景技术

针对已装配成盒段的壁板类组件或者大型蒙皮,在前置工序中通常有较大的装配余量,在下一步的装配工作中,对各部件进行铣边修形占了近一半的装配工作量,严重影响装配效率。同时,针对口盖类组件,虽然其结构相对较小,但是为了保证装配精度,也需要进行相应的修形工作。

目前,在装配现场主要采用人工修形,即工人划线后手持砂轮完成壁板、口盖等组件的修形。由于钛合金壁板具有难加工、粘性高等特点,导致一致性较差且效率低下,同时劳动强度很大,极大的影响了装配进度。同时复合材料铣边过程中会产生大量的粉尘颗粒,严重影响人身和设备安全。

为了提高飞机装配精度,提高装配效率,需要在壁板修形过程中提高修形速度及一致性,这就需要余量数字化精准铣边方法。采用机器人进行铣边时仅能够按照设备固定程序进行加工,不能对已装配成盒段的壁板类组件或者大型蒙皮的需加工的余量进行感知。

发明内容

本发明提出了一种基于全局测量的机器人铣边路径规划系统及方法,其目的是通过将全局测量得出工件的实际三维数模,并将实际三维数模与理论数模进行对比计算出待加工区域,或者对两个需要装配的工件进行扫描,然后将扫描出的两个工件进行虚拟装配,计算出待加工区域,通过对待加工区域进行机器人路径的规划得到机器人加工工件的铣边路径。

为了实现上述目的,本发明的技术方案是:

本发明基于全局测量的机器人铣边路径规划方法中,全局测量融合了坐标跟踪单元及和扫描单元两部分,坐标跟踪单元固定在地面某一位置(该位置能够保证跟踪扫描单元的位置变化过程,并测量需扫描工件的形状,位置,尺寸的变化),扫描单元安装到机器人的六轴法兰盘上,机器人根据规划的路径带动扫描单元实现对工件的扫描,与此同时坐标跟踪单元能够跟踪扫描单元的位置,根据坐标跟踪单元和扫描单元测量的数据的融合,即得出工件三维数据的点云数据,从而实现对工件的扫描,得到工件的三维数模。

通过将三维数模与理论数模进行对比,通过布尔求交算法得出待加工区域。或者通过机器人带动扫描单元对两个需要装配的工件进行三维扫描,然后将扫描出的两个工件进行虚拟装配,计算出待加工区域。

通过对待加工区域进行测量得出待加工的最大铣边量的值,根据最大铣边量的值对待加工区域按加工余量大小分为三个区域:粗加工区域(加工余量大于1mm)、精加工区域(加工余量大于0.3mm且小于等于1mm)和校验加工区域(加工余量小于等于0.3mm),具体加工余量的划分区域和加工区域中余量的确定与待铣边工件的工艺参数相关,根据待铣边工件的材质确定每次加工的铣边量。

具体加工工艺为:粗加工区域采用较大进给速度,较大切深,精加工区域采用较小进给速度,较小切深,校验加工区域根据扫描校验结果进行加工,采用微小进给速度、微小切深进行加工。此方法中需提前标定出坐标跟踪单元、扫描单元、机器人、工件的位置关系,达到多坐标系统的统一构建与关系协调。通过全局测量实现工件测量,并将测量数据作为路径规划的输入,根据已知的机器人与工件的关系和单次铣边量规划出机器人铣边轨迹,从而保证了机器人的精准铣边。

与现有技术相比,本发明具有以下优点:基于全局测量的机器人铣边路径规划方法是以全局测量对工件的扫描模型进行输入,实现整个加工过程的数字化控制。由于飞机蒙皮在制造过程中,先加工出一边的蒙皮,另一边的蒙皮留出一定的加工余量,或者已装配成盒段的壁板类组件也会预留一定的加工余量,每次预留的加工余量是不同的,对此机器人不能按照规定的加工轨迹进行加工,需要通过全局测量对工件进行扫描,根据实际的三维模型及加工工艺参数进行机器人加工路径的规划,再者已装配成盒段的壁板类组件或者大型蒙皮对加工要求特别高,这也需要采用全局测量对加工区域进行校准加工,保证最终的加工余量精度,从而实现最终的高精度装配。

附图说明

图1为本发明实施例提供的基于全局测量的机器人铣边路径规划系统结构示意图;

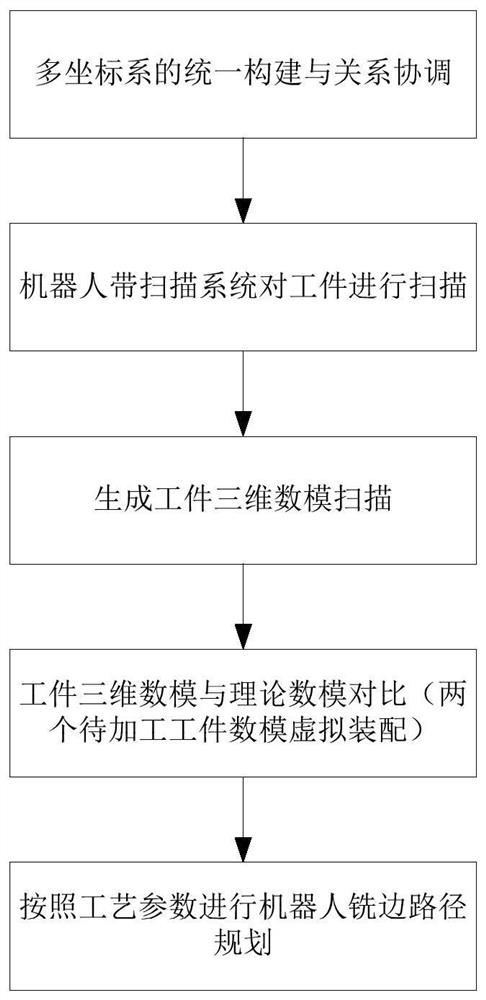

图2为本发明实施例提供的一种基于全局测量的机器人铣边路径规划方法的流程图;

图3为实际三维数模与理论三维数模布尔求交示意图;

图4为两个工件虚拟装配示意图;

图5为机器人路径规划方法示意图。

具体实施方式

下面结合附图和具体实施方式来对本发明的技术方案作进一步的阐述。

参见附图1所示,本实施方式以基于全局测量的机器人铣边系统为例进行说明,全局测量系统融合了坐标跟踪单元1和扫描单元4两部分,坐标跟踪单元1固定在地面某一位置(该位置能够保证跟踪扫描单元的位置变化过程,并测量需扫描工件3的形状,位置,尺寸的变化),扫描单元4安装到机器人2的六轴法兰盘上,机器人2根据规划的路径带动扫描单元4实现对工件2的扫描,与此同时坐标跟踪单元1能够跟踪扫描单元4的位置,根据坐标跟踪单元1和扫描单元4测量的数据的融合,即得出工件三维数据的点云数据,从而实现对工件的扫描,得到工件的实际三维数模。

参见附图3所示,通过将实际三维数模与理论数模进行对比,通过布尔求交算法得出待加工区域。参见附图4所示,通过机器人带动扫描单元对两个需要装配的工件进行三维扫描,然后将扫描出的两个工件进行虚拟装配,计算出待加工区域。通过对待加工区域(参见附图3和参见附图4)进行测量得出待加工的最大铣边量的值。参见附图5所示,根据最大铣边量的值对待加工区域按加工余量大小分为三个区域:粗加工区域(加工余量大于1mm)、精加工区域(加工余量大于0.3mm且小于等于1mm)和校验加工区域(加工余量小于等于0.3mm),具体加工余量的划分区域和加工区域中余量的确定与待铣边工件的工艺参数相关,根据待铣边工件的材质确定每次加工的铣边量。

加工工艺为:粗加工区域采用较大进给速度,较大切深,精加工区域采用较小进给速度,较小切深,校验加工区域根据扫描校验结果进行加工,采用微小进给速度、微小切深进行加工。此方法中需提前标定出坐标跟踪单元、扫描单元、机器人、工件的位置关系,达到多坐标系统的统一构建与关系协调。通过全局测量系统实现工件测量,并将数据作为路径规划的输入,根据已知的机器人与工件的关系和单次铣边量规划出机器人铣边轨迹,从而保证了机器人的精准铣边。

参见附图2所示,为一种基于全局测量系统的机器人铣边路径规划方法,其具体包括如下步骤:

步骤1:标定出全局测量系统、机器人、工件的位置关系,达到多坐标系统的统一。

步骤2:机器人根据规划的路径带动扫描单元实现对工件的扫描,与此同时坐标跟踪系能够跟踪扫描单元的位置,根据坐标跟踪单元和扫描单元测量的数据的融合,得出工件三维数模的点云数据,生成工件的三维数模。

步骤3:,通过将三维数模与理论数模进行对比,通过布尔求交算法得出待加工区域。参见附图4所示,通过机器人带动扫描单元对两个需要装配的工件进行三维扫描,然后将扫描出的两个工件进行虚拟装配,计算出待加工区域。

步骤4:对机器人对工件的铣边加工工艺参数进行试验,得出加工量与工艺参数的关系,加工工艺为:粗加工区域采用较大进给速度,较大切深,精加工区域采用较小进给速度,较小切深,校验加工区域根据扫描校验结果进行加工,采用微小进给速度、微小切深进行加工。

步骤5:通过对待加工区域进行测量得出待加工的最大铣边量的值。参见附图5所示,根据最大铣边量的值对待加工区域按加工余量大小分为三个区域:粗加工区域(加工余量大于1mm)、精加工区域(加工余量大于0.3mm且小于等于1mm)和校验加工区域(加工余量小于等于0.3mm)。

该方法不仅适用于铣边,还适用于其他根据工件实际模型与理论数模存在不确定差异,加工精度要求高的应用现场。

基于全局测量的机器人铣边路径规划方法是以全局测量对工件的扫描模型进行输入,实现整个加工过程的数字化控制。由于飞机蒙皮在制造过程中,先加工出一边的蒙皮,另一边的蒙皮留出一定的加工余量,或者已装配成盒段的壁板类组件也会预留一定的加工余量,每次预留的加工余量是不同的,对此机器人不能按照规定的加工轨迹进行加工,需要通过全局测量对工件进行扫描,根据实际的三维模型及加工工艺参数进行机器人加工路径的规划,再者已装配成盒段的壁板类组件或者大型蒙皮对加工要求特别高,这也需要采用全局测量对加工区域进行校准加工,保证最终的加工余量精度,从而实现最终的高精度装配。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于全局测量的机器人铣边路径规划系统及方法

- 一种基于无人机的树径测量装置及树径测算方法