折流式厌氧生物巢一体化脱氮除碳装置及脱氮除碳工艺

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及污水处理技术领域,具体涉及一种折流式厌氧生物巢一体化脱氮除碳装置及脱氮除碳工艺。

背景技术

目前,市政污水处理多采用活性污泥法,生物质在这些系统中以悬浮形式存在,其典型工艺有氧化沟、厌氧/缺氧/好氧(A2O)等,不过这些工艺存在着曝气能耗高、工艺流程长、投资成本高、水力停留时间与固体停留时间不匹配、剩余污泥产量大、维护过程复杂等缺陷。与之并存的生物膜法则可以借助微生物在填料堆表面形成生物膜,实现水力停留时间和固体停留时间的分离。生物膜受传质等因素的影响,在空间上具有分层现象,可将活性污泥法中的厌氧/缺氧(A/O)或厌氧/缺氧/好氧(A2O)功能集成到单一反应单元中,不需要污泥回流等步骤,实现工艺的简化。生物膜法中比较典型工艺的有生物转盘、生物接触氧化和曝气生物滤池等。这些工艺在一定程度上克服了活性污泥法的很多缺陷,也为生长缓慢的自养菌(如硝化菌)创造了聚集的条件,使生物相更加多样化。不过,生物法也存在一个共性的缺点,即受传质、载体理化性质、水力冲击、微生物与载体界面局部酸化/生物产气等因素的影响,生物膜的有效厚度一般很少超过2mm,脱落现象制约了工艺的效能。

相比于上述好氧工艺,厌氧工艺的优势表现在耗能小、剩余污泥产量少、运行和维护成本低等方面。此外,厌氧工艺还能实现能量回收。连续搅拌反应器系统(CSTRs)是一种典型的厌氧工艺,广泛用于高强度工业废水处理,但也仅限于可生化降解的食品、饮料等废水。实现高效厌氧处理需要满足水力停留时间和固体停留时间的分离,实现生物质的长时间持留。依据生物质在反应器中的停留方式,高效厌氧反应器大致分为固定生物膜、悬浮式生长和混合式三种。其中,上流式厌氧污泥床(UASB-悬浮式)反应器占有很大比例。理想的厌氧工艺除了要有效截留生物质外,还要有效改善细菌活性及其充分混合,保证细菌和底物之间的充分接触。在众多的厌氧工艺中,折流式厌氧反应器(ABR)最具代表性。在结构方面,它设计简单,无可以移动部分,无须机械搅拌,建造成本低,不易堵塞,有效减小污泥床膨胀现象,投资和运行成本低。在生物质方面,对生物质的沉降性方面没有特殊要求,产泥量少,固体停留时间长,生物质停留不需要固定填料堆,也不需要特殊的气体或污泥分离。在运行方面,水力停留时间短,对水体抗冲击负荷适应性强。折流式厌氧反应器(ABR)主要的优点还表现在纵向上的产酸和产甲烷过程分离,保证了不同菌群在各自适宜的条件下生长、发挥功能。折流式厌氧反应器(ABR)的独特模式避免其他系统的局限性如厌氧滤池和UASB的堵塞风险和污泥床的膨胀。折流式厌氧反应器(ABR)也有自身缺陷,即为了保证液体和气体上流流速,构建的反应器池体一般较浅,此外还存在均匀布水问题。据报道,活性污泥工艺与生物膜反应器结合可强化系统的稳定性。为抵消上述弱势,工程研究中开始把填料堆引入折流式厌氧反应器(ABR)的隔断和腔室中,强化厌氧处理的效能。

折流式厌氧反应器(ABR)不仅可以处理高强度污水,也可以处理低强度的市政污水。通过ABR与生物膜反应器结合实现真正意义上的工程应用,亟待解决大多生物处理工艺面临的问题:(1)现有填料堆上形成的生物膜有效厚度只有几毫米且易脱落,直接影响到工艺的污水处理效果;(2)厌氧呼吸过程产能较低,导致细胞产率过低,附着于填料堆上的生物量有限;(3)鲜有简化工艺在无外加碳源的条件下实现深度脱氮。

发明内容

本发明的目的在于提供一种折流式厌氧生物巢一体化脱氮除碳装置,该装置建造成本低、运行成本低、结构简单;本发明的另一目的在于提供一种折流式厌氧生物巢一体化脱氮除碳工艺,该工艺技能截留大量厌氧污泥,又能在无外加碳源的条件下深度脱氮,节约成本和能耗,实现了污水的高效处理。

本发明是通过如下技术方案实现的:

一种折流式厌氧生物巢一体化脱氮除碳装置,其特征在于,包括装置主体、若干槽板和若干折流板;若干所述槽板连接在所述装置主体中并将所述装置主体的内部空间分隔成Ⅰ段、Ⅱ段、Ⅲ段和Ⅳ段腔室;所述Ⅰ段、Ⅱ段、Ⅲ段腔室呈顺次排列且相互连通,所述Ⅳ段腔室位于所述Ⅰ段腔室的一侧;若干所述折流板的一端连接在所述装置主体中且分别位于所述的四个腔室中,用于引导污水进入各段腔室中;所述Ⅰ段、Ⅱ段、Ⅲ段腔室中均设有若干用于净化水质和微生物附着的填料堆;所述Ⅳ段腔室为硝化池,所述Ⅳ段腔室中设置有生物质分离装置和曝气装置;所述生物质分离装置的两端分别与所述Ⅳ段腔室中的所述槽板和所述折流板连接,所述Ⅳ段腔室中的水可透过所述生物质分离装置流入所述Ⅰ段腔室中;所述Ⅰ段腔室中设置进水口;所述Ⅲ段腔室中设置有回流出水口;所述Ⅳ段腔室中设置有用于接引所述回流出水口中的水至所述Ⅳ段腔室中的回流进水口;所述Ⅲ段腔室中设置有用于将完成脱氮除碳后的污水排出装置的排水口。具体地,该脱氮除碳装置分为四段腔室,即Ⅰ段腔室主要用于将待处理污水中的碳水化合物、蛋白和脂类转化为可溶性有机分子;Ⅱ段腔室主要用于实现糖类、氨基酸和脂肪酸的产酸化以及硝酸盐的还原过程;Ⅲ段腔室主要用于实现挥发性脂肪酸的产乙酸化以及硝酸盐的还原过程(在Ⅱ段腔室和Ⅲ段腔室中可能产生甲烷);Ⅳ段腔室主要处理Ⅲ段腔室的低碳氮比的出水,即将Ⅲ段腔室的水泵入Ⅳ段腔室中。所述Ⅳ段腔室为独立硝化池,通过硝化作用将前面三段腔室中未处理的氨氮进一步转化为硝态氮,Ⅳ段腔室消化液透过生物质分离装置再进入Ⅰ段腔室中和待处理的污水混合后实现对污水的深度脱氮。

进一步,所述装置本体为长方体结构;若干所述槽板平行连接在所述装置本体中,所述Ⅰ段、Ⅱ段和Ⅲ段腔室的容积相等;所述装置本体中还设置有若干排气口。所述的排气口将整个污水处理过程中产生的生物气从排气口排出。

进一步,若干所述折流板上均设有折弯结构,所述折弯结构与所述折流板之间形成120-150°的折角。优选地,所述Ⅰ段腔室中的折弯结构朝向所述Ⅱ段腔室;所述Ⅱ段腔室中的折弯结构朝向所述Ⅲ段腔室;所有折弯结构的朝向保持一致。

进一步,所述Ⅰ段、Ⅱ段、Ⅲ段腔室中均设置三个所述填料堆;所述填料堆呈伞状;所述填料堆由玄武岩纤维组成。每个腔室中的三个玄武岩纤维堆(填料堆)均呈等间距设置。

进一步,所述玄武岩纤维的单丝直径为10-15μm。微米级的玄武岩纤维是一种绿色环保的材料,将微米级玄武岩纤维制备的填料堆引入好氧工艺的活性污泥中可快速形成尺寸在10cm以上的生物聚集体,称之为“生物巢”。该种生物巢在6cm深处仍能检测到活性,在5cm深处仍能检测到溶解氧的存在,结构稳定,无明显脱落现象。此外,生物巢内微生物多样性丰富,为污染物的深度去除创造了条件。

进一步,以直径1-3㎜的钛丝串联三个所述伞状填料堆,并将所述钛丝的两端分别连接在所述装置主体上,使待处理的污水浸没所述填料堆。具体地,根据用量裁取长度为12-15cm的玄武岩纤维束,以直径为1-3mm的的钛丝作为芯材,防止其在水中锈蚀;然后将两股绷直的芯材固定于编制机,沿其长度方向按1g/cm的用量铺放玄武岩纤维束,并确保玄武岩纤维束的中点位置处于两股钛丝之间(每个填料堆的玄武岩纤维用量为3g),然后开动编织机绞缠钛丝,形成一束三个填料堆的成品。

进一步,所述生物质分离装置包括隔板和纤维毡;所述隔板上设置有若干透水孔,所述纤维毡铺设在所述隔板上;所述隔板的两端分别连接在所述Ⅳ段腔室中的所述槽板上和所述折流板上。具体地,为防止生长缓慢的硝化细菌发生流失,在Ⅳ段腔室内加装了生物质分离装置。所述的隔板起支架的作用,用于放置纤维毡,同时保证污水正常流动;所述的纤维毡用于截留硝化细菌,提高Ⅳ段腔室内的生物量。

进一步,Ⅳ段腔室中的所述槽板和折流板上均设置有卡槽;所述隔板的两端设置有卡扣,所述卡扣插接在所述卡槽中;所述纤维毡为玄武岩纤维毡且所述纤维毡的厚度为5-7㎜。所述卡扣和所述卡槽配合用于固定隔板。

进一步,所述曝气装置包括曝气泵和连接管;所述曝气泵设置在所述Ⅳ段腔室中,所述连接管的一端与所述曝气泵连接,另一端与所述装置本体的外部连通。曝气装置在进气的同时能带动Ⅳ段腔室中的污水在其内部形成内循环。

一种折流式厌氧生物巢一体化脱氮除碳工艺,其特征在于,采用权利要求上述的装置进行脱氮除碳,工艺流程如下:

S1、采集活性污泥并用待处理的污水进行驯化培养,待混合液悬浮固体浓度介于3000-4000mg/L之间时,加入脱氮除碳装置内,启动装置,使活性污泥附着于所述填料堆(即玄武岩纤维)的表面;初步形成结构相对稳定的生物巢前体;

S2、将待处理污水从所述第一进水口处沿所述折流板注入所述Ⅰ段腔室中,待污水浸满所述Ⅰ段腔室后再流入所述Ⅱ段腔室中(此时Ⅰ段腔室中的待处理污水浸没所述的玄武岩纤维填料堆),待污水浸满所述Ⅱ段腔室后流入所述Ⅲ段腔室中,在所述的Ⅰ段、Ⅱ段和Ⅲ段腔室中完成污水的分级处理;

S3、完成污水的分级处理后,经所述回流出水口将污水从所述回流进水口处泵入所述Ⅳ段腔室中,然后启动所述曝气装置带动污水在Ⅳ段腔室中循环流动;

S4、随着污水不断的泵入Ⅳ段腔室后,污水透过所述生物质分离装置(即通过所述隔板上的若干所述透水孔使污水透过所述纤维毡)重新流入所述Ⅰ段腔室中并与从第一进水口处新流入的待处理污水混合后再顺次进入所述的Ⅰ段、Ⅱ段和Ⅲ段腔室中进行分级处理,完成厌氧硝化和脱氮除碳过程,最终经所述排水口将脱氮除碳后的污水从所述装置本体中排出;整个工艺反应过程中产生的生物气体由排气口排出装置外。

本发明的有益效果:

(1)本发明的脱氮除碳装置结构简单、建造成本和运行成本低;本发明的折流式厌氧生物巢一体化脱氮除碳装置在常规ABR基础上进行了改进和创新,即在常规ABR内部布置了微米级玄武岩纤维填料堆(即Ⅰ段、Ⅱ段、Ⅲ段腔室内),大幅截留厌氧生物质形成尺寸在10cm以上的生物巢,相比之下,常规填料堆上形成的生物膜厚度仅有几微米;在不改变ABR基本构型的基础上嵌入了独立的硝化反应腔室(即Ⅳ段腔室内),实现回流液中氨氮的进一步转化,和进水混合后进行深度脱氮;在硝化腔室内加装了隔板和纤维毡,用于截留生长缓慢的硝化菌,避免其流失,同时保证水流顺畅;独立硝化池曝气能耗相对于常规好氧工艺更节能;

(2)本发明针对污水处理开放一种既能截留大量厌氧污泥,又能在无外加碳源的条件下深度脱氮的工艺;为此,将伞状玄武岩纤维填料堆引入折流式厌氧反应器(ABR)特定腔室,在特定腔室形成厌氧生物巢;进水沿反应器纵向分级处理,实现同步脱氮和有机底物去除;将低碳氮比的出水泵入独立的硝化池(Ⅳ段腔室)进行深度硝化;硝化液和进水再次流入厌氧段进行深度脱氮;本发明的这种工艺兼具ABR和生物巢的优点,大大节约了投资成本和能耗,实现了污水的高效处理,克服了ABR池体浅的局限性。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

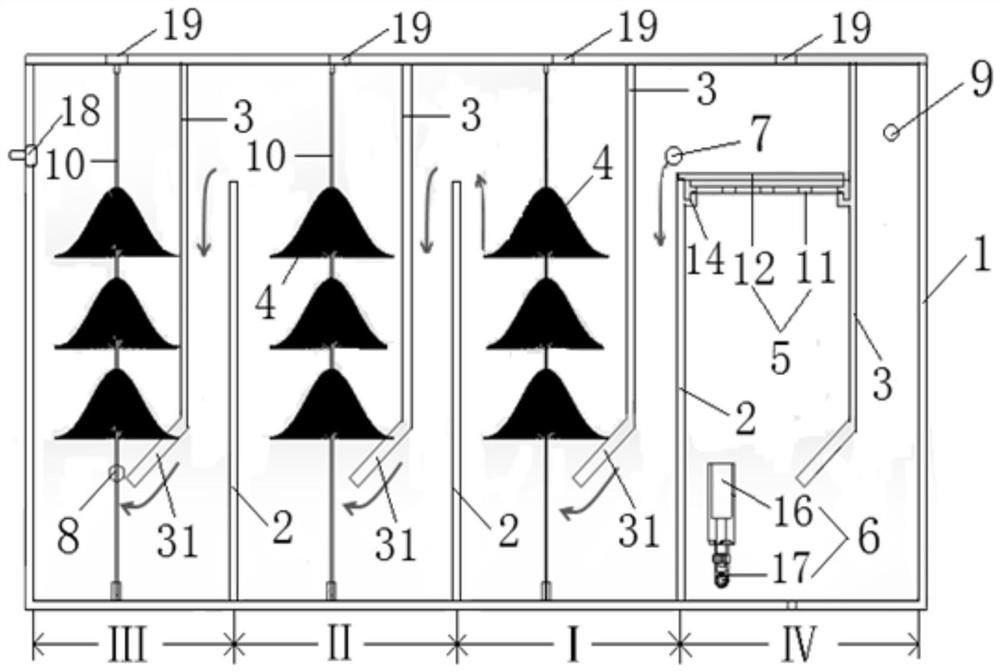

图1为本发明折流式厌氧生物巢一体化脱氮除碳装置的剖面图;

图2为本发明折流式厌氧生物巢一体化脱氮除碳装置中隔板的结构示意图;

图3为本发明折流式厌氧生物巢一体化脱氮除碳装置的透视图。

图中:1装置本体、2槽板、3折流板、4填料堆、5生物质分离装置、6曝气装置、7进水口、8回流出水口、9回流进水口、10钛丝、11隔板、12纤维毡、13透水孔、14卡槽、15卡扣、16曝气泵、17连接管、18排水口、19排气口、31折弯结构。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1-3所示,一种折流式厌氧生物巢一体化脱氮除碳装置,包括装置主体1、三块槽板2和四块折流板3;三块所述槽板2连接在所述装置主体1中并将装置主体1的内部空间分隔成Ⅰ段、Ⅱ段、Ⅲ段和Ⅳ段腔室;所述Ⅰ段、Ⅱ段、Ⅲ段腔室呈顺次排列且相互连通,所述Ⅳ段腔室位于所述Ⅰ段腔室的一侧;四块所述折流板3的一端分别连接在所述装置主体1中且分别位于所述的四个腔室中,用于引导污水进入各段腔室中;所述的Ⅰ段、Ⅱ段、Ⅲ段腔室中均设有三个用于净化水质和微生物附着的填料堆4(填料堆4为呈伞状设置的玄武岩纤维堆且玄武岩纤维的单丝直径为10-15μm);所述Ⅳ段腔室为独立硝化池,所述Ⅳ段腔室中设置有生物质分离装置5和曝气装置6;所述生物质分离装置5的两端分别与所述Ⅳ段腔室中的槽板2和折流板3连接,且所述Ⅳ段腔室中的水可透过所述生物质分离装置5流入所述Ⅰ段腔室中;所述Ⅰ段腔室中设置进水口7;所述Ⅲ段腔室中设置有回流出水口8;所述Ⅳ段腔室中设置有用于接引所述回流出水口8中的水至所述Ⅳ段腔室中的回流进水口9;所述Ⅲ段腔室中设置有用于将完成脱氮除碳后的污水排出装置的排水口18。

上述实施例1中的装置本体1为长方体结构;三块所述槽板2相互平行的连接在所述装置本体1中,所述Ⅰ段、Ⅱ段和Ⅲ段腔室的容积相等(Ⅳ段腔室的容积大于其他的腔室);所述装置本体1中还设置有若干排气口19(用于排出反应过程中产生的生物气)。上述折流板3上均设有折弯结构31,折弯结构31与所述折流板3之间形成120-150°的折角。上述生物质分离装置5包括隔板11和玄武岩纤维毡12(玄武岩纤维毡12的厚度为5-7㎜);隔板11上均匀的设置有若干透水孔13(如图2所示),玄武岩纤维毡12铺设在所述隔板11上(所述玄武岩纤维毡12将隔板11上的透水孔13遮住);所述隔板11的两端分别连接在所述Ⅳ段腔室中的所述槽板2上和所述折流板3上。上述Ⅳ段腔室中的所述槽板2和折流板3上均设置有卡槽14;所述隔板11的两端设置有卡扣15,所述卡扣15插接在所述卡槽14中将隔板11固定在位于Ⅳ段腔室中的槽板2和折流板3上。

实施例2

一种折流式厌氧生物巢一体化脱氮除碳工艺,包括如下步骤:

S1、采集活性污泥并用待处理的污水进行驯化培养,待混合液悬浮固体浓度介于3000-4000mg/L之间时,加入脱氮除碳装置内,然后启动装置,使活性污泥附着于所述填料堆4(玄武岩纤维)的表面;微米级的玄武岩纤维开始形成生物巢;

S2、将待处理污水从第一进水口7处沿Ⅰ段腔室中的折流板3注入Ⅰ段腔室中,待污水浸满Ⅰ段腔室后从Ⅰ段腔室的上端的通口处流入Ⅱ段腔室中(每个腔室分为上流室和下流室,从每个腔室的上流室上端流入下一个腔室的下流室,然后从下流室的底部通过折流板3进入上流室),待污水浸满Ⅱ段腔室后再从Ⅱ段腔室的上端通口处流入Ⅲ段腔室中,然后在Ⅰ段、Ⅱ段和Ⅲ段腔室中完成污水的分级处理;

S3、完成污水的分级处理后,经回流出水口8将污水从回流进水口9处泵入Ⅳ段腔室中,然后启动曝气装置6带动污水在Ⅳ段腔室中循环流动;即通过曝气泵16以及与外部连通的连接管17,使待处理的污水在Ⅳ段腔室中形成内循环;

S4、当Ⅳ段腔室中的污水达到一定量后,污水透过生物质分离装置5(即透过隔板11和玄武岩纤维毡12)重新流入Ⅰ段腔室中与从第一进水口7处新流入的待处理污水混合后再顺次进入Ⅰ段、Ⅱ段和Ⅲ段腔室中进行污水的分级处理,完成厌氧反硝化的脱氮除碳过程,最终经排水口18将脱氮除碳后的污水从装置本体1中排出;整个工艺反应过程中产生的生物气体由排气口19排出装置外。

通过具体的试验测试,对本发明的脱氮除碳工艺进行评价,具体如下:

模拟市政污水:分别以葡萄糖、硝酸钾和氯化铵为碳源和氮源,主要组成和浓度如下:进水COD浓度约350mg/L;总氨氮约25mg/L,总氮(TN)约35mg/L,在不同因素和水平条件下运行反应装置(脱氮除碳装置),检测该工艺的水处理效果;以设置了玄武岩纤维填料堆4的装置为实验组,以不含玄武岩纤维填料堆的装置作为对照组;

(1)在溶氧(DO)浓度为0-1mg/L,回流比为100%的条件下,考察水力停留时间(HRT)对COD、氨氮和总氮去除效率,得出的结果为:在HRT为18h时,实验组和对照组均取得最好的水处理效果,实验组的COD、氨氮和总氮去除效率分别为88.5±1.3%、73.1±4.7%、71.8±5.2%;相应地,对照组的COD、氨氮和总氮去除效率分别为85.5±0.7%、49.4±4.1%、52.5±2.9%;由上述的数据可以看出实验组对氨氮和总氮的去除效率要明显优于对照组,说明了本发明的本发明的脱氮除碳装置及脱氮除碳工艺实现了污水的高效处理。

(2)在溶氧(DO)浓度为0-1mg/L,水力停留时间(HRT)为18h的条件下,考察回流比对COD、氨氮和总氮去除效率,得出的结果为:在回流比为200%时,实验组和对照组均取得最好的水处理效果,实验组的COD、氨氮和总氮去除效率分别为91.4±0.3%、79.4±3.4%、79.0±2.8%;相应地,对照组的COD、氨氮和总氮去除效率分别为83.0±0.4%、57.2±2.2%、64.3±3.5%;由上述的数据可以看出实验组对COD、氨氮和总氮的去除效率也要明显优于对照组,也说明了本发明的脱氮除碳装置及脱氮除碳工艺实现了污水的高效处理。

(3)在水力停留时间为HRT=18h,回流比为200%的条件下,考察不同溶氧(DO)范围下的COD、氨氮和总氮去除效率,得出的结果为:在DO介于1.0-2.0mg/L时,实验组和对照组均取得最好的水处理效果,实验组的COD、氨氮和总氮去除效率分别为90.0±1.0%、86.5±2.5%、85.9±1.6%,相应地,对照组的COD、氨氮和总氮去除效率分别为85.5±0.5%、71.4±2.1%、75.5±0.9%;同样的从上述的数据中可以看出实验组对COD、氨氮和总氮的去除效率也要明显优于对照组,也说明了本发明的脱氮除碳装置及脱氮除碳工艺实现了污水的高效处理。

本发明装置中设置的独立硝化池(即Ⅳ段腔室)曝气能耗相对于常规好氧工艺节能约60%;反应装置在HRT=18h时,逐渐实现了污泥的流失量与活性污泥中微生物的生长量达到相对的平衡,因此折流板厌氧生物巢反应器几乎不需要排泥。

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 折流式厌氧生物巢一体化脱氮除碳装置及脱氮除碳工艺

- 折流式厌氧生物巢一体化脱氮除碳装置及脱氮除碳工艺