橙汁的生产

文献发布时间:2023-06-19 10:48:02

技术领域

本文的实施方案涉及生产橙汁的方法和系统。

背景技术

从鲜榨橙汁(通常称为生橙汁)开始,生产具有天然风味的橙汁产品,同时最大限度地延长橙汁产品的货架期,并最大程度地减少巴氏灭菌法对橙汁品质的负面影响,这需要许多处理步骤。在现有技术的生产方法和系统中,已经使用膜过滤技术和巴氏灭菌法来去除而延长货架期。

然而,现有技术的解决方案通常仅专注于生产过程的单个部分。没有现有技术的解决方案提供一种橙汁产品,该橙汁产品具有与新鲜压榨的橙汁类似的天然风味,同时具有与巴氏灭菌的橙汁相似的货架期。

发明内容

鉴于以上内容,本公开的目的是改进现有技术,以生产具有类似于鲜榨果汁的味道和品质的橙汁,同时仍提供比鲜榨果汁更长的货架期。

在第一方面,该目的通过一种用于生产橙汁的方法来实现。该方法包括冷却生橙汁。将冷却的生橙汁超滤以产生渗透液和渗余液。将渗余物进行巴氏灭菌,然后与渗透液混合,以生产橙汁,该橙汁的果胶酯酶(PEU)含量小于生橙汁的PEU含量的1%。用通过混合产生的橙汁无菌填充包装。

通过超滤生橙汁并由此获得渗余物和渗透物,然后仅对渗余物进行巴氏灭菌,在混合后的橙汁中使对橙汁的品质有害的酶和微生物减至最少。通过不对渗透物进行巴氏灭菌,分子尺寸较小的风味和香气组分将穿过膜并保留在渗透物中,因此渗透物将保留鲜榨橙汁的天然风味和新鲜度。相对于橙汁的现有技术处理而言是有利的,现有技术处理通常包括直接对生橙汁进行巴氏灭菌。根据第一方面的本方法具有使鲜榨橙汁的热负荷最小化的效果,因此,生橙汁的总体积中的相对少的,例如最大30%的部分将通过热处理。结果,橙汁的质量(例如,在风味方面)得到了改善。建立生产以获得少于生橙汁的酶果胶酯酶(PEU)含量的1%的PEU含量,已显示出是努力实现上述目标的一个非常重要的参数。

根据本发明的可能形式,超滤是在生橙汁的冷却与橙汁产品的无菌填充之间产生的唯一膜过滤。膜过滤的实例可以是微滤或进一步的超滤。生橙汁仅通过膜过滤进行一次过滤,该膜过滤是上述超滤,并且将生橙汁分离为渗余物和渗透物。因此,本申请中陈述的目的仅通过一次膜过滤即可实现。除此之外,仅具有一次膜过滤还降低了用于获得橙汁的方法和系统的复杂性和成本。

在本文中,膜过滤是使用能够过滤具有微米尺寸(例如,微米)的颗粒或生物的膜的任何过滤。

如将在下面的详细描述中举例说明的那样,该方法对混合后的橙汁的乳酸菌菌落形成单位(CFU)含量、维生素C含量、pH值以及精油含量具有影响,即为其提供一定的值。这些影响就以下方面而言都是有利的:在混合后保持的橙汁的品质和风味,同时提供的橙汁的货架期,至少类似于NFC(没有经过浓缩的)橙汁的品质和风味以及货架期。

在第二方面,提供了一种用于生产橙汁的系统。该系统包括配置成冷却生橙汁的热交换器。该系统的超滤器配置为超滤冷却的生橙汁以产生渗透液和渗余液。系统的巴氏灭菌器配置为对渗余物进行巴氏灭菌。该系统的混合单元构造成将渗透物和经巴氏灭菌的渗余物混合以产生橙汁,该橙汁具有的酶果胶酯酶含量小于生橙汁的酶果胶酯酶含量的1%。该系统的无菌填充机被配置为用通过混合产生的橙汁无菌填充包装。

该另一方面提供了与如上结合第一方面所概述的效果和优点相对应的效果和优点。本文中结合根据第一方面所述的方法描述的所有特征和变型可以用于根据第二方面所述的系统,反之亦然。

附图说明

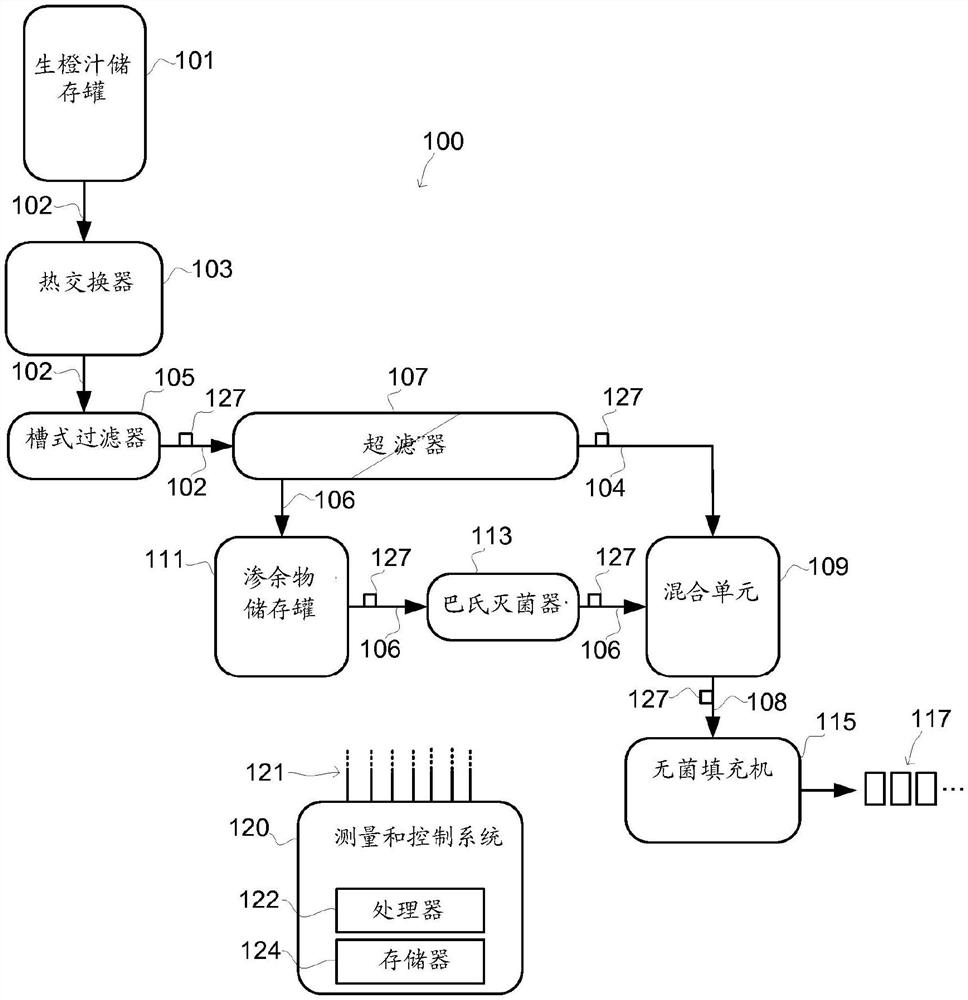

现在将通过示例并参考所附的示意图来描述本发明的实施方案,其中:

图1是用于生产橙汁的系统的示意图,以及

图2是生产橙汁的方法的流程图。

具体实施方式

参考图1,现在将描述用于生产橙汁108的系统100的实施方案,该橙汁108保留了如上所述的鲜榨橙汁102的大部分质量和风味。系统100连接到包括处理和存储器装置122、124的测量和控制系统120。处理和存储器装置122、124配置有软件指令,该软件指令通过信号线121从系统100中示意性示出的传感器127获得测量值,并且控制系统100来执行此处所述的处理。如本领域技术人员将意识到的,传感器127被配置为使得它们提供表示与橙汁102的生产有关的任何期望参数的测量信号,如将在下面进一步讨论的。

系统100包括储存罐101,该储存罐101容纳根据已知技术获得的生橙汁102,例如,通过在适当配置的橙压榨机中压榨新鲜采摘的橙子而获得的生橙汁102。

使生橙汁102通过热交换器103以获得适合于随后的过滤步骤的温度。已经发现合适的温度可以在14-16℃的区间内。例如,可以为此使用由阿法拉伐公司(Alfa Laval)提供的类型名称为“C3-SR”的热交换器,或者可以使用任何其他合适的热交换器。

常规槽式过滤器105布置在热交换器103的下游,以从生橙汁102去除不希望的大果肉颗粒。

在槽式过滤器105的下游布置有超滤器107,以将生橙汁102分离为渗透物104和渗余物106。超滤器107可以是例如陶瓷型过滤器,其膜的孔径为19-21nm,或者孔径为20nm,通道尺寸为3.5-4.5mm,或者通道尺寸为4mm。超滤器107的主要功能是将入口流分离成另外两种流:渗余物106和渗透物104。为了进行这种分离,向生橙汁102施加2.3-2.7巴的压强,或更具体地2.5巴的压强,并使产品通过上述陶瓷膜。渗余物106保留在该膜上,并且渗透物104通过该膜。超滤器107的浓缩系数在2.7至3.4的范围内。浓缩系数确定为起始体积除以最终体积,即进入超滤器107的原汁102的体积除以离开超滤器107的渗余物106的体积。

离开超滤器107的渗余物106进入渗余物储存罐111。渗余物储存罐111可以是缓冲罐,并且其具有夹套,冰水可以通过该夹套流动以将渗余物106保持在低于14℃的温度下。渗余物储存罐111还可以具有搅拌器以均化渗余物106。

巴氏灭菌器113从渗余物储存罐111接收渗余物106,并对渗余物106进行巴氏灭菌。例如,巴氏灭菌器113可以是通过间接热交换将渗余物106加热到至少95℃的温度的管状热交换器。渗余物106在最低95℃下保持至少30秒以灭活酶并杀死恶化的和致病的微生物。

混合单元109被连接以使得其从超滤器107接收渗透物104,并且被连接以使得其从巴氏灭菌器113接收经巴氏灭菌的渗余物106。混合单元109还被配置为混合渗透物104和经巴氏灭菌的渗余物106以产生橙汁108。混合单元109可以是无菌储存罐,其可以包括用于有效地将渗余物106和渗透物104混合的流动再循环器和/或搅拌器。例如,通过使用所谓的在线混合可以以其他方式实现混合,其中渗透物104和渗余物106例如经由分支管道被供给到相同的流体管线中。渗透物104和渗余物106的混合物形成最终的橙汁108。

无菌填充机115被连接以从混合单元109接收橙汁108,并且被布置为用橙汁108无菌地填充包装117。填充机可以是被构造用于以液态食物无菌地填充包装的任何常规机器。

将生橙汁102、渗透液104、渗余物106和最终橙汁108进给到系统100的各个部件和单元之间,并通过使用由控制系统120控制的常规泵(未显示)获得所期望的压强水平。

如下所述,操作系统100以从生橙汁102生产橙汁108。从在通过巴氏灭菌器113之前和之后的生橙汁102、渗透液104、渗余物106以及在混合单元109中混合后的橙汁108获得各种参数,如将在下面更详细地举例说明的。这些参数是通过上述过程获得的,可以通过传感器127以及通过如下所述的采样和随后的实验室分析来进行测量:

通过常规pH计获得pH值。通过常规白利糖度(Brix)计获得白利糖度值。通过常规方法使用采样和随后的实验室滴定分析获得维生素C值。通过采样并且通过按照由DanA.Kimball在“Citrus Processing:Quality Control and Technology”中所述的PEU测试的程序获得酶值。总乳酸菌值和单核细胞增生李斯特菌值通过采样和随后的常规实验室方法获得。通过使用Scott方法(溴化物-溴酸盐溶液)获得精油值,该方法也由Dan A.Kimball在“Citrus Processing:A Complete Guide”中进行了描述。精油是存在于橙子中的油(烃)的混合物,其通常包含90%以上的D-柠檬烯。通过使用常规设备,例如柯尼卡美能达(Konica Minolta)型CM-2600d分光光度计,通过色度计测量获得色彩和亮度值。通过使用氢氧化钠滴定法获得酸度(硝酸)值。

现在转到图2,并继续参考图1,存储在存储器124中的软件指令可以由测量和控制系统120中的处理器122执行,以便获得可测量的值并通过信号线121提供控制信号给系统100,从而执行用于生产具有本文所讨论的值和特性的橙汁108的方法。

这样的方法包括冷却201生橙汁102,并且如图1所示,生橙汁102可以起源于储存罐101并在热交换器103中冷却到适合于后续超滤的温度。

冷却的生橙汁102在超滤器107中超滤203以产生渗透物104和渗余物106。超滤生橙汁102所处的合适温度在14-16℃的范围内。如图1所示,冷却的生橙汁102可以任选地在槽式过滤器105中进行过滤,然后在超滤器107中进行超滤。

来源于超滤203的渗余物106在巴氏灭菌器113中进行巴氏灭菌205。任选地,在被提供给巴氏灭菌器113之前,渗余物104可以从超滤器107离开进入渗余物储存罐111。至于巴氏灭菌205,巴氏灭菌温度为95℃,渗余物在此温度下保持至少30秒钟。

在混合单元109中将渗透物104和经巴氏灭菌的渗余物106混合207以产生橙汁108。橙汁108具有的酶果胶酯酶(PEU)含量小于生橙汁102的PEU含量的1%。

然后,用通过混合207获得的橙汁108无菌填充,209包装117。

在一实施方案中,进入过滤器107的生橙汁102没有经过任何先前的微滤、超滤、纳米过滤或通过反渗透过滤,而离开过滤器107的渗透物104和渗余物106都没有经过任何后续的微滤、超滤、纳滤或反渗透过滤。换句话说,在该过程中使用的唯一的过滤是超滤的一个步骤,该过滤不包括除微过滤(例如槽式过滤器105中的过滤)之外的粗滤。

在生产橙汁108的方法中,已经发现,在巴氏灭菌205之前,渗余物106的PEU含量应介于生橙汁102的PEU含量的180%至190%之间,并且在巴氏灭菌205之后的渗余物106的PEU含量应介于生橙汁102的PEU含量的0.5%至0.7%之间。此外,发现渗透液104的PEU含量应介于生橙汁102的PEU含量的1.1%至1.3%之间。

在用于生产橙汁108的方法中,在通过混合207生产的橙汁108中,每毫升的乳酸菌菌落形成单位(CFU)的数量小于生橙汁102中每毫升的乳酸菌CFU的数量的1%。此外,在渗余物106中,在巴氏灭菌205之前,每毫升的乳酸菌CFU的数量介于生橙汁102中每毫升的乳酸菌CFU的数量的900%至1100%之间,并且在渗余物106中,在巴氏灭菌205之后,每毫升的乳酸菌CFU的数量介于生橙汁102中每毫升的乳酸菌CFU的数量的0.5%至0.7%之间。另外,已发现,在渗透液104中,每毫升的乳酸菌CFU的数量介于生橙汁102中每毫升的乳酸菌CFU的数量的0.5%到0.7%之间。

在用于生产橙汁108的方法中,已经发现,在通过混合207生产的橙汁108中,维生素C含量大于生橙汁(102)的维生素C含量的99%。此外,在渗余物106中,在巴氏灭菌205之前,维生素C含量介于生橙汁102的维生素C含量的99%至100%之间;并且在渗余物106中,在巴氏灭菌207之后,维生素C含量介于生橙汁102的维生素C含量的95%至97%之间。此外,发现在渗透液104中,维生素C含量介于生橙汁102的维生素C含量的101%至103%之间。

在用于生产橙汁108的方法中,已经发现,在通过混合207生产的橙汁108中,pH值介于生橙汁102的pH值的97%至98%之间。此外,在渗余物106中,在巴氏灭菌205之前,pH值介于生橙汁102的pH值的99.7%到99.9%之间;并且在渗余物106中,在巴氏灭菌207之后,pH值介于生橙汁102的pH值的100%至102%之间。此外,发现在渗透液104中,pH值介于生橙汁102的pH值的98%至99%之间。

在用于生产橙汁108的方法中,已经发现,在通过混合207生产的橙汁108中,精油含量大于生橙汁102的精油含量的95%。此外,在渗余物106中,在巴氏灭菌205之前,精油含量介于生橙汁102的精油含量的210%至230%之间;并且在渗余物106中,在巴氏灭菌205之后,精油含量介于生橙汁102的精油含量的200%至210%之间。此外,已发现,在渗透液104中,精油含量介于生橙汁102的精油含量的4%至6%之间。

根据上述方法,通过系统100的操作产生的详细结果产生了表1a-c中指定的参数值,如下所示:

表1a:

表1b:

表1c:

其他测试显示相似的结果。以上述方式生产果汁,以便获得所讨论的范围,从而提供具有类似于鲜榨果汁的味道和品质的果汁。同时,果汁108的货架期比鲜榨果汁的货架期长得多,当在高达5℃或者甚至高达8℃的温度下储存时,货架期超过60天。

- 一种柳橙汁智能生产设备及柳橙汁生产工艺

- 一种橙汁加工用高效去皮装置及橙汁加工方法