使用凹凸榫调控管片错台的模拟系统及实验方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及隧道施工领域,具体是使用凹凸榫调控管片错台的模拟系统及实验方法。

背景技术

随着我国城市化进程推进,地铁建设迅猛发展,盾构隧道在城市地铁中得到广泛应用。管片结构是盾构隧道的重要结构,但是,由于管片上超量控制不当、盾构千斤顶行程差控制不当等多种原因盾构管片不可避免地会产生错台问题。管片错台是指管片拼装后同一环相邻管片或者相邻环管片之间内弧面不平整的现象,前者称为环向错台,后者称为纵向错台,在实际工程中管片纵向错台占全部管片错台的90%左右。管片错台极易导致管片发生碎裂、渗漏问题,管片碎裂不仅会降低隧道的防水性能,更有甚者能够降低管片结构的受力性能,影响工程质量,给地铁的施工运营带来极大的经济、安全风险。因此,盾构隧道中管片纵向错台问题是必须妥善处理的问题。解决盾构管片纵向错台问题最有效的方法就是增大环间的抗剪强度,在管片环间设置凹凸榫能够有效增大环间的抗剪强度。如果能掌握得到凹凸榫对管片纵向错台的调控机制,就能有效利用凹凸榫结构避免因管片纵向错台导致的管片碎裂、渗漏问题的发生,因此,如何得到凹凸榫对管片纵向错台的调控机制,为有榫盾构管片拼接施工提供可靠的技术建议和数据支持,成为有榫管片施工过程中亟待解决的重要任务。

在现有技术中,进行盾构施工时绝大多数的工程都是根据实际情况采取壁后高压注浆方式来消除管片错台,但壁后高压注浆对于管片纵向错台的调控效果非常微弱,且经济成本高,注浆后质量难以保证。另外,部分工程采用有限元建立模型进行分析,但这种有限元分析方法理论性太强,并不能代替现实的盾构管片错台情况,往往通过人为引入技术参数,参考意义和应用价值不大,因此,亟需一种实验室用系统来模拟实际工程中管片发生错台的过程以及凹凸榫调控管片错台的过程。

发明内容

本发明的目的在于克服现有技术针对在盾构隧道管片拼装施工过程中无法预先得到凹凸榫结构对盾构管片纵向错台的调控机制,导致不能为凹凸榫调控盾构管片纵向错台提供参考和有效建议,进而导致难以预防管片错台导致的管片碎裂、渗漏等问题的不足,提供了一种使用凹凸榫调控管片错台的模拟系统,该模拟系统包括模型单元、管片错台模拟单元、位移监测单元和凹凸榫调控单元,通过模型单元模拟出盾构隧道拼接施工情况,通过管片错台模拟单元模拟盾构隧道的管片错台状态,通过凹凸榫调控单元实现对盾构隧道内管片纵向错台的调节控制,并依靠位移监测系统对调控前后的纵向错台量进行测量,通过对测量数据的分析揭示凹凸榫对管片纵向错台的调控机制,从而为凹凸榫调控管片错台提供参考和有效建议,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。本发明还提供了使用凹凸榫调控管片错台的模拟系统的实验方法。

本发明的目的主要通过以下技术方案实现:

使用凹凸榫调控管片错台的模拟系统,包括模型单元、管片错台模拟单元、位移监测单元和凹凸榫调控单元,其中:所述模型单元包括由多个管片模型拼接形成的盾构隧道模型;所述管片错台模拟单元包括错台模拟装置,所述错台模拟装置包括鼓风装置,使用时通过控制鼓风装置向盾构隧道模型吹风以模拟管片错台状态;所述位移监测单元包括安装在盾构隧道模型上的多个位移数据采集装置;所述凹凸榫调控单元包括凹榫、凸榫、凸榫槽、推杆和连接孔,在每个管片模型的两端均分别设有凹榫和凸榫槽,在每个管片模型内均开设有连接孔,且连接孔两端开口端分别开设在凹榫底部和凸榫槽底面上,推杆一端滑动依次贯穿凹榫、连接孔并使其端部置于凸榫槽内,凸榫设置在推杆位于凸榫槽的端部,相邻的两个管片模型之间的凹榫和凸榫相互匹配。

使用凹凸榫调控管片错台的模拟系统,该模拟系统包括模型单元、管片错台模拟单元、位移监测单元和凹凸榫调控单元,通过模型单元模拟出盾构隧道拼接施工情况,通过管片错台模拟单元模拟盾构隧道的管片错台状态,通过凹凸榫调控单元实现对盾构隧道内管片纵向错台的调节控制,并依靠位移监测系统对调控前后的纵向错台量进行测量,通过对测量数据的分析揭示凹凸榫对管片纵向错台的调控机制,从而为凹凸榫调控管片错台提供参考和有效建议,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。本技术方案中在管片模型两端设置凹榫和凸榫槽,所述凸榫位于凸榫槽内并可沿所述凸榫槽滑动,用于模拟实际施工中管片环间的凹凸榫,调控管片纵向错台,所述连接孔成对位于管片模型凹榫与凸榫槽环形底面,所述推杆穿过所述连接孔,推杆前端自由,后端与凸榫连接。本技术方案的凹凸榫结构能够增大环间的抗剪强度,从而消除管片错台量,实现调控盾构管片纵向错台。此外,凹凸榫长度可以根据实际情况进行选择,使用时,通过调整起始推杆的推进量,能够提供不同长度的凹凸榫,得到不同长度凹凸榫对管片纵向错台现象的调控效果,有利于分析多种情况下凹凸榫对管片纵向错台的调控机制,得到更为全面和宽泛的数据参考;从而实现模拟不同长度凹凸榫调控管片纵向错台情况,灵活性较强,适用范围广泛。

进一步的,所述模型单元还包括模型底座、模型架、挡风板和吊绳,所述模型底座为长方形平板,所述模型架为焊接在模型底座上方的长方体结构,所述挡风板固定于所述模型架的四个侧面,所述吊绳两端分别与盾构隧道模型和模型架顶部连接,在模型架内对称设有两个固定架,两个固定架用于支撑盾构隧道模型底部;所述管片错台模拟单元还包括通风管和鼓风装置,所述通风管安装在盾构隧道模型下方,通风管一端与鼓风装置出风口连通,通风管另一端开口朝向盾构隧道模型底部,通风管通过位于盾构隧道模型下方的开口端用于向盾构隧道模型吹风。

本技术方案将模型架固定于模型底座,拼装好管片模型后架设于固定架上,模拟实际盾构隧道管片拼装的情形,每段管片模型均通过吊绳吊装于模型架顶部两条长边,将通风管布置于管片模型下方,安装挡风板后开启鼓风机通过通风管向管片模型底部匀速吹风,管片模型在风力作用下被抬升,从而模拟出盾构管片施工过程中产生管片错台的情况,后通过凹凸榫结构增大环间的抗剪强度,从而消除管片错台量,实现调控盾构管片纵向错台,本方案凹凸榫长度可以根据实际情况进行选择,从而实现模拟不同长度凹凸榫调控管片纵向错台情况,灵活性较强,适用范围广泛。

进一步的,所述管片错台模拟单元还包括用于调节鼓风装置风速的变频器,所述通风管包括主风管和多个下端与主风管连通的副风管,主风管一端与鼓风装置出风口连通,副风管上端开放并向上延伸,在副风管上端还设有用于调节出风量的控制阀门。

本技术方案设置多个下端与主风管连通的副风管,利用多个副风管能对盾构隧道模型中不同的管片模型吹风,模拟不同的吹风效果,此外,控制阀门也能选择全部或部分打开副风管,使通风管的吹风效果更加多样,灵活性较强,适用范围广泛。在模拟不同工程的管片错台现象时,通过调整变频器、对应管片的控制阀门提供不同的风速、出风量,从而提供不同的风压,模拟出较为真实的管片错台现象。

进一步的,所述模型单元还包括套设在盾构隧道模型外侧的环形架,沿环形架轴向在其侧壁上开设有多排开孔组,每排开孔组与一个管片模型相对应,每排开孔组包含沿环形架周向均匀分布的多个第一通孔;在环形架内侧壁与盾构隧道模型外侧壁之间设有多个弹性单元;所述管片错台模拟单元还包括一一分布在每个第一通孔内的多个喷气单元。

由于在实际隧道施工中,盾构隧道受到的压力应该是沿其周向多个角度的,因此本技术方案在盾构隧道模型外设置环形架,利用环形架周向包覆盾构隧道模型。此外,周向设置的多个喷气单元能够模拟盾构隧道模型周向受到的多个点位的压力,而在环形架上设置弹性单元模拟盾构隧道模型受到外界压力时,其周向受到力产生的位移变化,可见通过环形架上弹性单元和喷气单元的设置,能够模拟实际隧道施工中盾构隧道周向受到的力及相对应的变化,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

进一步的,所述弹性单元包括第一按压板、设置在第一按压板和环形架内侧壁之间的回弹件,所述回弹件包括第一固定板、第二固定板、压杆、第一弹簧、第二弹簧、第三弹簧、第一压片、第二压片和连接杆,所述第一固定板和第二固定板固定在环形架上,且第一固定板和第二固定板位于在环形架与盾构隧道模型之间,第二固定板位于第一固定板和环形架之间,所述压杆一端设置在第一按压板靠近环形架内侧壁的表面上,压杆另一端活动贯穿第一固定板并向环形架内侧壁延伸,第一压片设置在压杆自由端端部,在压杆位于第一固定板和第一压片之间的侧壁上套设有第二压片,压杆活动贯穿第二压片,第一弹簧套设在压杆上,且第一弹簧两端分别设置在第一压片和第二压片上,在第一压片与环形架内侧壁之间设有第二弹簧,第二弹簧活动贯穿第二固定板,在第一固定板和第二固定板之间设有套设在第一弹簧和第二弹簧外的第三弹簧,在第一压片和第二压片之间设有用于压缩第三弹簧的第三压片,压杆活动贯穿第三压片,连接杆连接第二压片和第三压片。

发明人在对隧道施工过程研究后发现,由于隧道施工是在穿孔进行的,在实际施工中管片错台与盾构隧道与外层土层的密度有很大的关联,在管片错台的渐变过程中,随着土层被变形管片挤压,土层密度增大,变形管片与土层的相互作用力也会逐渐增大,因此,在对盾构隧道错台的模拟过程中,实现对这一变化过程的模拟也是很重要的。为此,本技术方案设置了具有三个弹簧的回弹件,当回弹件受到挤压的时候,三个弹簧会产生不同状态的形变,使用时,第一按压板下压带动压杆下压,随压杆下压,第一弹簧被拉伸,第二弹簧被压缩,第三弹簧由于第三压片向下运动使得其上段拉伸,下段压缩,三个弹簧的形变都会对压杆的下压产生阻力,且阻力随压杆下压的行程越大而增大。当受到盾构隧道压力时,由于盾构隧道体积庞大产生的力也很大,但是在实际施工过程中,土层产生的变化却是持续微小的变化,如果采用单一的弹性结构设置很难满足这种应用场景,且弹性结构容易损坏不能复用,因此本技术方案设置了多重嵌套的回弹结构,由于多重的弹性结构设置当受到大的力时,产生的形变能控制在较小范围内,且形变和复位过程更加稳定,能满足长期的试验需求,能够模拟实际隧道施工中盾构隧道周向受到的力及相对应的变化,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

需要说明的是,本技术方案中第一固定板和第二固定板可以通过连接板或连接杆等结构与环形架固定连接以实现第一固定板和第二固定板的固定状态。

进一步的,所述弹性单元还包括第二按压板、第一支撑件、第二支撑件和转动支撑单元,第二按压板设置在第一按压板和盾构隧道模型外侧壁之间,第一支撑件设置在第一按压板和第二按压板之间,第一支撑件包括空气弹簧、两个对称设置的第一支撑杆和两个对称设置的伸缩杆,每个伸缩杆均包括内杆和套设在内杆外侧的外套筒,在内杆外侧壁和外套筒内侧壁上设有相互配合的螺纹,两个伸缩杆的内杆分别与两个第一支撑杆一一相互铰接,在外套筒远离内杆的端部转动连接有连接块,连接块铰接在第二按压板靠近第一按压板的表面,空气弹簧的两端分别设置在两个第一支撑杆与两个伸缩杆的铰接处;沿盾构隧道模型径向在第一按压板上开有第二通孔,在第二通孔内设有与第二通孔同圆心的轴承,轴承外圈固定在第二通孔内壁上,在轴承内圈上表面开有与第二通孔同圆心的螺纹孔和环形滑槽,在环形滑槽一端底面开有第三通孔;在第二按压板靠近第一按压板的一侧设有与螺纹孔配合的丝杆;第二支撑件包括一端设置在环形架内侧壁上的第二支撑杆,第二支撑杆另一端向第一按压板延伸,第二支撑杆靠近第一按压板的端部与第一按压板接触,使用时丝杆端部进入螺纹孔并带动螺纹孔转动,直至第二支撑杆端部进入第三通孔。

发明人在对隧道施工过程研究后还发现,在实际施工过程中,由于施工导致的盾构隧道与土层之间的微小间隙也是产生管片错台的重要原因,如何模拟因间隙导致的管片错台也是很重要的一个问题。本技术方案中设置第二按压板、第一支撑件、第二支撑件和转动支撑单元,在第一按压板上设置第二通孔以及与第二通孔配合的轴承,通过在轴承上设置螺纹孔和环形滑槽,当第二按压板上的丝杆随按压弹簧压缩形变下移时,一开始由于第二支撑杆位于环形滑槽内且其没有与第三通孔接触,第二支撑杆起到支撑第一按压板的作用,因此此时按压弹簧受到压缩形变,而回弹件在顶杆支撑下不会被挤压;当按压弹簧继续压缩形变,随第一支撑件形变丝杆顶部进入螺纹孔,由于丝杆和螺纹孔的螺纹配合使轴承内圈转动,并带动轴承内圈上的环形滑槽转动,第二支撑杆端部在环形滑槽内滑动直至顶杆进入第三通孔,此时第二支撑杆不再支撑支撑板,回弹件受到压力形变。本技术方案通过轴承、第二支撑杆和丝杆等结构的设置,利用第一支撑件产生较小的回弹力,模拟盾构隧道与土层之间的微小间隙使管片错台的情况;当盾构隧道持续错台时,回弹件提供进一步的支撑作用;可见本技术方案通过这些结构的设置使弹性件具有两级的弹性形变,能够根据不同的需求模拟不同的管片错台效果。此外,本技术方案设置的第一支撑件,除利用空气弹簧提供回弹力外,还将伸缩杆设置为螺纹连接的内杆和外套筒,由于外套筒一端通过连接块转动连接在第二按压板上,另一端通过螺纹与内杆连接,可见外套筒相对于按压板和内杆能够同时转动,因此,可以通过转动外套筒手动调节伸缩杆长度,以模拟盾构隧道与土层之间不同大小的间隙,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

需要说明的是,第三通孔为圆形通孔,压杆与轴承未接触。

进一步的,所述管片错台模拟单元还包括出风管,所述出风管包括主出风管和多个与主风管连通的支出风管,主出风管与鼓风装置连通,多个支出风管的出风口与多个喷气单元一一连通;所述喷气单元包括沿第一通孔轴向设置的喷气管和转筒,且喷气管和转筒的轴线不在同一直线上,喷气管两端开口,且喷气管远离盾构隧道模型的开口端为进气口,喷气管靠近盾构隧道模型的开口端为出气口,转筒套设在喷气管外侧,在转筒远离盾构隧道模型的端部开有第一通孔,喷气管活动贯穿第一通孔并向远离盾构隧道模型的方向延伸,喷气管进气口与支出风管的出风口连通,在转筒靠近盾构隧道模型的端部设有挡板,初始状态下挡板与喷气管的出气口接触,使喷气管出气口封闭,使用时转动转筒,使挡板与喷气管的出气口脱离接触,直至喷气管的出气口打开。

本技术方案设置多个一一匹配的支出风管和喷气单元,在每个喷气单元中均设有喷气管和转筒转筒结构,使用时,通过转动转筒,利用转筒上的挡块结构,能够旋转打开或关闭每个喷气单元,通过这些结构设置,能够实现对全部或部分开启喷气单元,模拟盾构隧道周向受到的不同的力,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

进一步的,所述凹榫和凸榫槽为与盾构隧道模型同轴的环形,所述凸榫为与凹榫匹配的环形板。

本技术方案将凹榫、凸榫槽、凸榫均设置为环状结构,与盾构隧道模型的环形匹配,在进行凹凸榫调控时,能够更均匀的调整整个盾构隧道模型结构。

本发明还提供了使用凹凸榫调控管片错台的模拟系统的实验方法,包括如下步骤:S1、将预设数量的管片模型数量拼接形成盾构隧道模型,并在盾构隧道模型上安装多个位移数据采集装置;S2、开启鼓风装置向盾构隧道模型吹风,以使盾构隧道模型中的管片模型产生错台;S3、位移数据采集装置采集管片模型错台量;S4、关闭鼓风装置,调整盾构隧道模型的管片模型位置使模拟系统复位。

本技术方案通过拼装管片模型形成盾构隧道模型,通过鼓风机、通风管匀速吹风抬升管片,模拟管片错台情况,为后期进行凹凸榫调控管片纵向错台机制的分析做好充足准备。

进一步的,所述模拟系统中位于盾构隧道模型两侧最外侧的两个管片模型分别为起始管片和终端管片,且起始管片上的推杆长度大于起始管片沿其轴向的长度;在步骤S4之后还包括:步骤S5、通过推动起始管片上的推杆以调整相邻两个管片模型的间隙;步骤S6开启鼓风装置向盾构隧道模型吹风,以使盾构隧道模型中的管片模型产生错台;S7、位移数据采集装置采集管片模型错台量;S8、关闭鼓风装置,调整盾构隧道模型的管片模型位置使模拟系统复位。

本技术方案通过调整起始推杆的推进量,能够提供不同长度的凹凸榫,得到不同长度凹凸榫对管片纵向错台现象的调控效果,有利于分析多种情况下凹凸榫对管片纵向错台的调控机制,得到更为全面和宽泛的数据参考;通过凹凸榫调控系统调控管片纵向错台,消除管片错台现象,依靠安装在管片模型内的测量装置对凹凸榫调控前后的管片错台量进行测量,并依靠数据采集装置将形态参数采集并传输至分析处理装置,从而经过处理装置的分析计算,得到较为准确的管片错台量,得到凹凸榫调控管片纵向错台机制,进而依靠该凹凸榫调控机制调控管片错台,避免盾构隧道在实际施工过程中发生管片错台引起的管片碎裂、渗漏等灾害事故。

综上所述,本发明与现有技术相比具有以下有益效果:

1、本发明通过模型单元模拟出盾构隧道拼接施工情况,通过管片错台模拟单元模拟盾构隧道的管片错台状态,通过凹凸榫调控单元实现对盾构隧道内管片纵向错台的调节控制,并依靠位移监测系统对调控前后的纵向错台量进行测量,通过对测量数据的分析揭示凹凸榫对管片纵向错台的调控机制,从而为凹凸榫调控管片错台提供参考和有效建议,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生;通过调整起始推杆的推进量,能够提供不同长度的凹凸榫,得到不同长度凹凸榫对管片纵向错台现象的调控效果,有利于分析多种情况下凹凸榫对管片纵向错台的调控机制,得到更为全面和宽泛的数据参考;从而实现模拟不同长度凹凸榫调控管片纵向错台情况,灵活性较强,适用范围广泛。

2、本发明在盾构隧道模型外设置环形架,利用环形架周向包覆盾构隧道模型。此外,周向设置的多个喷气单元能够模拟盾构隧道模型周向受到的多个点位的压力,而在环形架上设置弹性单元模拟盾构隧道模型受到外界压力时,其周向受到力产生的位移变化,可见通过环形架上弹性单元和喷气单元的设置,能够模拟实际隧道施工中盾构隧道周向受到的力及相对应的变化,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

3、本发明设置了多重嵌套的回弹结构,由于多重的弹性结构设置当受到大的力时,产生的形变能控制在较小范围内,且形变和复位过程更加稳定,能满足长期的试验需求,能够模拟实际隧道施工中盾构隧道周向受到的力及相对应的变化,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

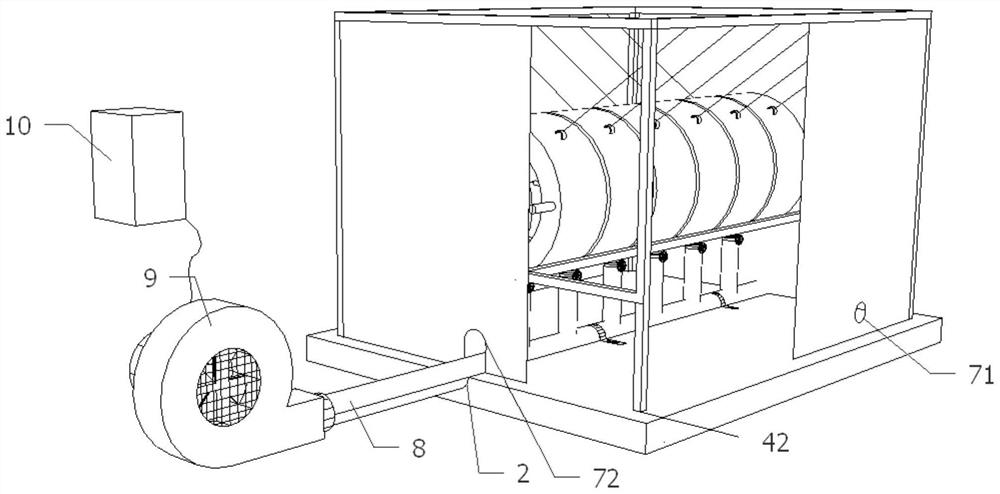

图1为本发明模拟系统的结构示意图;

图2为本发明模拟系统的结构示意图;

图3为本发明模拟系统的盾构隧道模型的结构示意图;

图4为本发明模拟系统的盾构隧道模型和凹凸榫调控单元的结构示意图;

图5为本发明模拟系统的盾构隧道模型和凹凸榫调控单元的侧视图;

图6为本发明模拟系统的盾构隧道模型和凹凸榫调控单元的剖视图;

图7为本发明模拟系统的盾构隧道模型和位移监测单元的结构示意图;

图8为本发明模拟系统的盾构隧道模型、环形架、弹性单元、喷气单元的结构示意图;

图9为本发明模拟系统的弹性单元的结构示意图;

图10为本发明模拟系统的第一按压板的剖视图;

图11为本发明模拟系统的轴承的结构示意图;

图12为本发明模拟系统的喷气单元的结构示意图。

其中,1-模型底座、2-通风管槽、3-固定扣、4-模型架、41-固定架、42-凹槽、5-盾构隧道模型、51-纵向螺栓、52-绳孔、53-起始管片、54-终端管片、6-吊绳、7-挡风板、71-过线孔、72-U形孔、8-通风管、81-主风管、82-副风管、83-控制阀门、9-鼓风装置、10-变频器、11-凹榫、12-凸榫槽、13-凸榫、14-推杆、15-连接孔、16-推环、17-位移数据采集装置、18-环形架、181-第一通孔、19-弹性单元、20-第一按压板、202-轴承、203-螺纹孔、204-环形滑槽、205-第三通孔、211-第一固定板、212-第二固定板、213-压杆、214-第一弹簧、215-第二弹簧、216-第三弹簧、217-第一压片、218-第二压片、219-第三压片、2110-连接杆、22-第二按压板、221-丝杆、231-空气弹簧、232-第一支撑杆、233-伸缩杆、234-连接块、241-第二支撑杆、25-支出风管、26-喷气单元、261-喷气管、262-转筒、263-挡板、264-通风筒。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1:

本实施例包括模型单元、管片错台模拟单元、位移监测单元和凹凸榫调控单元,其中:所述模型单元包括由多个管片模型拼接形成的盾构隧道模型5;所述管片错台模拟单元包括错台模拟装置,所述错台模拟装置包括鼓风装置9,使用时通过控制鼓风装置9向盾构隧道模型5吹风以模拟管片错台状态;所述位移监测单元包括安装在盾构隧道模型5上的多个位移数据采集装置17;所述凹凸榫调控单元包括凹榫11、凸榫13、凸榫槽12、推杆14和连接孔15,在每个管片模型的两端均分别设有凹榫11和凸榫槽12,在每个管片模型内均开设有连接孔15,且连接孔15两端开口端分别开设在凹榫11底部和凸榫槽12底面上,推杆14一端滑动依次贯穿凹榫11、连接孔15并使其端部置于凸榫槽12内,凸榫13设置在推杆14位于凸榫槽12的端部,相邻的两个管片模型之间的凹榫11和凸榫13相互匹配。

优选的,所述管片模型为环状管片;优选的,所述管片模型为空心环柱,管片模型之间通过纵向螺栓51连接。优选的,所述位移数据采集装置17为位移计和数据采集仪,所述数据采集仪用于获取位移计测量的管片错台量,在每个管片模型内表面均设置有所述位移计,所述位移计为直线位移传感器;优选的,所述位移计安装在每段管片模型内表面上,且每段管片模型上沿其周向均匀安装有四个位移计。优选的,所述鼓风装置9为鼓风机。

优选的,所述推杆14为空心铝杆,与起始管片53搭配的推杆14长度大于起始管片53沿其轴向的长度,且在推杆14上设置有用于控制凸榫长度的刻度线,在起始管片53的推杆14自由端焊接有用于推动推杆14的推环16;所述推环16为空心铝环。

优选的,所述凹榫11和凸榫槽12为与盾构隧道模型5同轴的环形,所述凸榫13为与凹榫11匹配的环形板;优选的,凸榫13为空心的环形板;优选的,所述凸榫13为空心环柱状薄壁铝筒,可沿凸榫槽12滑动,凸榫13大小与凸榫槽12、凹榫11相适配。

优选的,所述推杆14前端自由,后端与凸榫13相连,每个管片模型上有四根推杆14,且四根推杆14在沿凸榫13周向均匀分布。优选的,所述连接孔15有四个,四个连接孔15一端开口端沿凹榫11周向均匀分布在凹榫11上,四个连接孔15另一端开口端沿凸榫槽12的周向均匀分布在凸榫槽12上,连接孔15大小与推杆14横截面相适配。

优选的,所有连接孔15轴线均平行于盾构隧道模型5轴线。

本实施例通过管片错台模拟单元模拟盾构隧道的管片错台状态,通过凹凸榫调控单元实现对盾构隧道内管片纵向错台的调节控制,并依靠位移监测系统对调控前后的纵向错台量进行测量。尤其地,在管片模型两端设置凹榫和凸榫槽,所述凸榫位于凸榫槽内并可沿所述凸榫槽滑动,用于模拟实际施工中管片环间的凹凸榫,调控管片纵向错台,所述连接孔成对位于管片模型凹榫与凸榫槽环形底面,所述推杆穿过所述连接孔,推杆前端自由,后端与凸榫连接。本技术方案的凹凸榫结构能够增大环间的抗剪强度,从而消除管片错台量,实现调控盾构管片纵向错台。此外,凹凸榫长度可以根据实际情况进行选择,使用时,通过调整起始推杆的推进量,能够提供不同长度的凹凸榫,得到不同长度凹凸榫对管片纵向错台现象的调控效果,有利于分析多种情况下凹凸榫对管片纵向错台的调控机制,得到更为全面和宽泛的数据参考;从而实现模拟不同长度凹凸榫调控管片纵向错台情况,灵活性较强,适用范围广泛。

实施例2:

如图1~7所示,本实施例在实施例1的基础上,所述模型单元还包括模型底座1、模型架4、挡风板7和吊绳6,所述模型底座1为长方形平板,所述模型架4为焊接在模型底座1上方的长方体结构,所述挡风板7固定于所述模型架4的四个侧面,所述吊绳6两端分别与盾构隧道模型5和模型架4顶部连接,在模型架4内对称设有两个固定架41,两个固定架41用于支撑盾构隧道模型5底部;所述管片错台模拟单元还包括通风管8和鼓风装置9,所述通风管8安装在盾构隧道模型5下方,通风管8一端与鼓风装置9出风口连通,通风管8另一端开口朝向盾构隧道模型5底部,通风管8通过位于盾构隧道模型5下方的开口端用于向盾构隧道模型5吹风。

优选的,所述模型架4为由截面为正方形的空心钢管焊接而成的长方体结构;所述固定架41位于盾构隧道模型5左右两侧;优选的,模型底座1与模型架4焊接固定;优选的,所述挡风板7将模型架4侧面封闭,且挡风板7与模型架4通过螺栓固定;优选的,所述吊绳6一端系于所述管片模型上,吊绳6另一端系于模型架4顶部较长边;优选的,沿管片模型轴向在管片模型顶部对称轴对称设有两个绳孔52,沿管片模型轴向在其两侧对称地在两个绳孔52内分别系有一根吊绳6;优选的,所述吊绳6采用无弹性棉线。

优选的,在挡风板7上开设供主风管81通过的U形孔72和供位移监测单元接线通过的过线孔71,通风管8采用PVC管,使用时通过鼓风机、通风管8匀速吹风抬升管片,每个副风管82对应一段管片模型。

优选的,模型底座1为四角设凹槽42的矩形钢板且沿矩形短边中线设有通风管槽2,矩形模型底座1面积略大于长方体模型架4底面积;优选的,通风管槽2与通风管8尺寸相适应并沿管槽方向等距分布固定扣3;优选的,凹槽42与模型架4钢管横截面尺寸相适应并通过焊接固定。优选的,模型底座1为实心不锈钢板。

优选的,所述管片错台模拟单元还包括用于调节鼓风装置9风速的变频器10,所述通风管8包括主风管81和多个下端与主风管81连通的副风管82,主风管81一端与鼓风装置9出风口连通,副风管82上端开放并向上延伸,在副风管82上端还设有用于调节出风量的控制阀门83。

本实施例中每段管片模型均通过两根吊绳吊装于模型架顶部两条长边,将通风管布置于管片模型下方,安装挡风板后开启鼓风机通过通风管向管片模型底部匀速吹风,管片模型在风力作用下被抬升,从而模拟出盾构管片施工过程中产生管片错台的情况。此外,设置多个下端与主风管连通的副风管,利用多个副风管能对盾构隧道模型中不同的管片模型吹风,模拟不同的吹风效果,控制阀门也能选择全部或部分打开副风管,使通风管的吹风效果更加多样,灵活性较强,适用范围广泛。

实施例3:

如图3~12所示,本实施例在实施例1的基础上,所述模型单元还包括套设在盾构隧道模型5外侧的环形架18,沿环形架18轴向在其侧壁上开设有多排开孔组,每排开孔组与一个管片模型相对应,每排开孔组包含沿环形架18周向均匀分布的多个第一通孔181;在环形架18内侧壁与盾构隧道模型5外侧壁之间设有多个弹性单元19;所述管片错台模拟单元还包括一一分布在每个第一通孔181内的多个喷气单元26。在盾构隧道模型外设置环形架,利用环形架周向包覆盾构隧道模型,通过环形架上弹性单元和喷气单元的设置,能够模拟实际隧道施工中盾构隧道周向受到的力及相对应的变化。

优选的,所述弹性单元19包括第一按压板20、设置在第一按压板20和环形架18内侧壁之间的回弹件,所述回弹件包括第一固定板211、第二固定板212、压杆213、第一弹簧214、第二弹簧215、第三弹簧216、第一压片217、第二压片218和连接杆2110,所述第一固定板211和第二固定板212固定在环形架18上,且第一固定板211和第二固定板212位于在环形架18与盾构隧道模型5之间,第二固定板212位于第一固定板211和环形架18之间,所述压杆213一端设置在第一按压板20靠近环形架18内侧壁的表面上,压杆213另一端活动贯穿第一固定板211并向环形架18内侧壁延伸,第一压片217设置在压杆213自由端端部,在压杆213位于第一固定板211和第一压片217之间的侧壁上套设有第二压片218,压杆213活动贯穿第二压片218,第一弹簧214套设在压杆213上,且第一弹簧214两端分别设置在第一压片217和第二压片218上,在第一压片217与环形架18内侧壁之间设有第二弹簧215,第二弹簧215活动贯穿第二固定板212,在第一固定板211和第二固定板212之间设有套设在第一弹簧214和第二弹簧215外的第三弹簧216,在第一压片217和第二压片218之间设有用于压缩第三弹簧216的第三压片219,压杆213活动贯穿第三压片219,连接杆2110连接第二压片218和第三压片219。具有三个弹簧的回弹件,当回弹件受到挤压的时候,三个弹簧会产生不同状态的形变,且三个弹簧的形变都会对压杆的下压产生阻力,且阻力随压杆下压的行程越大而增大,采用多重嵌套的回弹结构,由于多重的弹性结构设置当受到大的力时,产生的形变能控制在较小范围内,且形变和复位过程更加稳定,能满足长期的试验需求。

优选的,所述弹性单元19还包括第二按压板22、第一支撑件、第二支撑件和转动支撑单元,第二按压板22设置在第一按压板20和盾构隧道模型5外侧壁之间,第一支撑件设置在第一按压板20和第二按压板22之间,第一支撑件包括空气弹簧231、两个对称设置的第一支撑杆232和两个对称设置的伸缩杆233,每个伸缩杆233均包括内杆和套设在内杆外侧的外套筒,在内杆外侧壁和外套筒内侧壁上设有相互配合的螺纹,两个伸缩杆233的内杆分别与两个第一支撑杆232一一相互铰接,在外套筒远离内杆的端部转动连接有连接块234,连接块234铰接在第二按压板22靠近第一按压板20的表面,空气弹簧231的两端分别设置在两个第一支撑杆232与两个伸缩杆233的铰接处;沿盾构隧道模型5径向在第一按压板20上开有第二通孔,在第二通孔内设有与第二通孔同圆心的轴承202,轴承202外圈固定在第二通孔内壁上,在轴承202内圈上表面开有与第二通孔同圆心的螺纹孔203和环形滑槽204,在环形滑槽204一端底面开有第三通孔205;在第二按压板22靠近第一按压板20的一侧设有与螺纹孔203配合的丝杆221;第二支撑件包括一端设置在环形架18内侧壁上的第二支撑杆241,第二支撑杆241另一端向第一按压板20延伸,第二支撑杆241靠近第一按压板20的端部与第一按压板20接触,使用时丝杆221端部进入螺纹孔203并带动螺纹孔203转动,直至第二支撑杆241端部进入第三通孔205。通过轴承、第二支撑杆和丝杆等结构的设置,利用第一支撑件产生较小的回弹力,模拟盾构隧道与土层之间的微小间隙使管片错台的情况;当盾构隧道持续错台时,回弹件提供进一步的支撑作用;使弹性件具有两级的弹性形变,能够根据不同的需求模拟不同的管片错台效果。此外第一支撑件除利用空气弹簧提供回弹力外,还将伸缩杆设置为螺纹连接的内杆和外套筒,可以通过转动外套筒手动调节伸缩杆长度,以模拟盾构隧道与土层之间不同大小的间隙,对隧道施工更有参考意义,有效避免因管片纵向错台导致的管片碎裂、渗漏问题的发生。

优选的,所述第一弹簧214、第二弹簧215和第三弹簧216沿盾构隧道模型5径向设置,第一固定板211、第二固定板212、第二按压板22、第一按压板20均垂直于第一弹簧214轴向。

优选的,沿每个管道模型的周向均均匀设置有一圈弹性单元19,即沿盾构隧道模型5轴向设置有多圈与管道模型匹配的弹性单元19。

优选的,所述管片错台模拟单元还包括出风管,所述出风管包括主出风管和多个与主风管81连通的支出风管25,主出风管与鼓风装置9连通,多个支出风管25的出风口与多个喷气单元26一一连通;所述喷气单元26包括沿第一通孔181轴向设置的喷气管261和转筒262,且喷气管261和转筒262的轴线不在同一直线上,喷气管261两端开口,且喷气管261远离盾构隧道模型5的开口端为进气口,喷气管261靠近盾构隧道模型5的开口端为出气口,转筒262套设在喷气管261外侧,在转筒262远离盾构隧道模型5的端部开有第一通孔181,喷气管261活动贯穿第一通孔181并向远离盾构隧道模型5的方向延伸,喷气管261进气口与支出风管25的出风口连通,在转筒262靠近盾构隧道模型5的端部设有挡板263,初始状态下挡板263与喷气管261的出气口接触,使喷气管261出气口封闭,使用时转动转筒262,使挡板263与喷气管261的出气口脱离接触,直至喷气管261的出气口打开。通过转动转筒,利用转筒上的挡块结构,能够旋转打开或关闭每个喷气单元,通过这些结构设置,能够实现对全部或部分开启喷气单元。

优选的,沿转筒262轴线延长线方向在转筒262靠近盾构隧道模型5的端部还设有圆台形的通风筒264,通风筒264两端开放,且通风筒264远离盾构隧道模型5的开口端为进气口,通风筒264靠近盾构隧道模型5的开口端为出气口,通风筒264横截面面积沿从其进气口到其出气口的方向逐渐变大;当挡板263与喷气管261的出气口接触使喷气管261出气口封闭时,挡板263两侧表面分别与喷气管261的出气口和通风筒264的进气口接触。

实施例3

本实施例提供了使用凹凸榫调控管片错台的模拟系统的实验方法,包括如下步骤:

S1、将预设数量的管片模型数量拼接形成盾构隧道模型5,并在盾构隧道模型5上安装多个位移数据采集装置17;

S2、开启鼓风装置9向盾构隧道模型5吹风,以使盾构隧道模型5中的管片模型产生错台;

S3、位移数据采集装置17采集管片模型错台量;

S4、关闭鼓风装置9,调整盾构隧道模型5的管片模型位置使模拟系统复位。

优选的,所述模拟系统中位于盾构隧道模型5两侧最外侧的两个管片模型分别为起始管片53和终端管片54,且起始管片53上的推杆14长度大于起始管片53沿其轴向的长度;在步骤S4之后还包括:步骤S5、通过推动起始管片53上的推杆14以调整相邻两个管片模型的间隙;步骤S6开启鼓风装置9向盾构隧道模型5吹风,以使盾构隧道模型5中的管片模型产生错台;S7、位移数据采集装置17采集管片模型错台量;S8、关闭鼓风装置9,调整盾构隧道模型5的管片模型位置使模拟系统复位。

优选的,所述步骤S1中,管片模型的大小根据实际工程决定,管片模型的大小要满足实际施工的管片原型。

优选的,在所述盾构隧道模型5中,起始管片53位于最前端,终端管片54位于最后端,且凹榫11位于管片模型的前端并沿盾构隧道模型5轴向向远离起始管片53的方向凹陷,凸榫槽12位于管片模型的后端并沿盾构隧道模型5轴向向靠近起始管片53的方向凹陷;所述凹榫11和凸榫槽12均沿管片模型轴向对称设置。

优选的,在所述盾构隧道模型5中,起始管片53没有凹榫11,终端管片54没有凸榫槽12,起始管片53上的连接孔15远离凸榫槽12的开口端沿盾构隧道模型5轴向向靠近起始管片53的方向延伸直至贯穿起始管片53。

本实施例通过拼装管片模型形成盾构隧道模型,通过鼓风机、通风管匀速吹风抬升管片,模拟管片错台情况,为后期进行凹凸榫调控管片纵向错台机制的分析做好充足准备。通过调整起始推杆的推进量,能够提供不同长度的凹凸榫,得到不同长度凹凸榫对管片纵向错台现象的调控效果,有利于分析多种情况下凹凸榫对管片纵向错台的调控机制,得到更为全面和宽泛的数据参考;通过凹凸榫调控系统调控管片纵向错台,消除管片错台现象,依靠安装在管片模型内的测量装置对凹凸榫调控前后的管片错台量进行测量,并依靠数据采集装置将形态参数采集并传输至分析处理装置,从而经过处理装置的分析计算,得到较为准确的管片错台量,得到凹凸榫调控管片纵向错台机制,进而依靠该凹凸榫调控机制调控管片错台,避免盾构隧道在实际施工过程中发生管片错台引起的管片碎裂、渗漏等灾害事故。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 使用凹凸榫调控管片错台的模拟系统及实验方法

- 使用凹凸榫调控管片错台的模拟系统