一种截止阀和发动机及火箭飞行器

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及飞行器技术领域,具体涉及一种截止阀和发动机及火箭系统。

背景技术

液体火箭是以液体火箭发动机作动力装置的火箭,液体火箭发动机使用的化学推进剂由燃料和氧化剂组成,需要在工作时同时通入推力室。

如今,燃料和氧化剂进入推力室的开启和关闭通常使用截止阀来进行控制,但是液体火箭发动机对阀门响应时间和动作灵敏性要求较高,并需要根据不同阶段对燃料和氧化剂流量进行对应控制,现有技术中的常规截止阀难以实现。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的常用截止阀难以对流量在不同工作阶段进行有效控制的缺陷,从而提供一种截止阀和发动机及火箭系统。

本发明提供一种截止阀,包括:过料通道,适于输送料液;

阀芯腔,连通所述过料通道,其上设置有阀芯组件和控制组件,所述阀芯组件包括第一阀芯和第二阀芯;

所述第一阀芯内置有第一弹性件,具有在第一弹性件的作用下与所述过料通道内壁抵接,并至少局部闭合所述过料通道的限流状态,以及与过料通道内壁间隔设置,并打开过料通道的连通状态;

所述第二阀芯与所述第一阀芯相邻设置,其上设置有第二弹性件,所述第二阀芯具有在所述第二弹性件作用下与所述第一阀芯抵接,并完全闭合所述过料通道的闭合状态,以及部分打开所述过料通道的开启状态;

所述控制组件,连接所述第一阀芯和所述第二阀芯,适于调节所述第一阀芯和所述第二阀芯的状态变化。

第一阀芯包括:第一阀头,对应所述过料通道内的转料口设置,适于在所述限流状态下与所述转料口密封抵接,其上设置有过料口;

阀壳,与所述第一阀头连接,内置有所述第一弹性件;

阀隙,设置在所述第一阀头和所述阀壳间,并与所述过料口及所述过料通道连通设置。

第一阀头上设置有第三密封件,所述转料口朝向所述阀芯腔的一侧设置有第一抵接凸起,适于在所述限流状态下与所述第三密封件密封抵接。

阀壳包括容纳腔和过芯孔,所述过芯孔连通所述阀隙和所述容纳腔,所述容纳腔靠近所述阀隙的一侧内壁上设置有第一限位台阶,所述第一限位台阶与所述第一弹性件抵接,所述第一弹性件适于沿所述阀壳的延伸方向作用在所述第一限位台阶上。

第二阀芯包括:第二阀头,设置于所述阀隙中,在所述闭合状态下与所述第一阀头抵接,适于封堵所述过料口,并在所述开启状态下与所述第一阀头间隔设置,适于打开所述过料口;

阀杆,连接所述第二阀头,至少部分设置在所述容纳腔内,并穿过所述阀壳上设置的过芯孔,其上设置有所述第二弹性件,适于在所述第二弹性件作用下沿长度方向运动。

第一阀头背向所述转料口的一侧设置有第二抵接凸起,所述第二阀头朝向所述第一阀头的一侧设置有抵接部,所述抵接部适于在所述闭合状态下与所述第二抵接凸起密封连接。

阀杆沿周侧设置有第二限位台阶,所述第二限位台阶设置在所述容纳腔内,并与所述第二弹性件抵接,所述第二弹性件适于沿所述阀杆的延伸方向作用在所述第二限位台阶上。

阀壳朝向所述第一阀头的一侧外壁上设置有容纳槽,所述容纳槽适于容纳所述第二阀头,并遮挡设置在所述容纳槽上的所述过芯孔。

阀芯组件还包括限位座,所述限位座设置在所述阀壳背向所述第一阀头的一端,适于容纳并限位所述第一弹性件和所述第二弹性件。

控制组件包括:压控组件,包括控制盖和活塞件,所述控制盖设置在所述阀芯腔上,包括动力部以及控制腔,所述活塞件至少部分设置在所述阀芯腔内,一端连接所述阀芯组件,另一端伸入所述控制腔,适于在所述动力部作用下驱动所述阀芯组件运动;

密封组件,设置在所述活塞件的周侧,与所述阀芯腔固定,适于隔离所述阀芯腔和所述控制腔。

动力部为设置在所述控制腔上的气控口,所述气控口适于通入或排出高压气体。

活塞件朝向所述控制腔的一端周侧设置有第三限位台阶,并套合固定有第一密封件和紧固件,所述第一密封件与所述控制腔的内壁抵接,所述紧固件适于限位所述第一密封件。

紧固件为紧固螺母,设置在所述第一密封件背向所述第三限位台阶的一侧。

密封组件包括密封端,所述密封端固定连接所述阀芯腔和所述控制盖,并与所述活塞件活动连接,适于与所述活塞件动密封,所述密封端的侧壁与所述限位座抵接,并适于限位所述第一阀芯。

密封端朝向所述活塞件的内壁设置有若干密封槽,所述密封槽内对应设置有第二密封件。

密封端上设置有泄流通道,所述泄流通道一端设在所述密封端朝向所述活塞件的内壁上,并设于在相邻所述密封槽间,另一端突出于所述密封端背向所述活塞件的外壁上,并适于与外界连通。

过料通道呈折弯状设置,并在折弯处设置有转料口,所述阀芯腔与所述转料口相对设置,所述阀芯组件适于在所述控制组件的作用下遮挡或打开所述转料口。

本发明提供一种发动机,包括上述的截止阀。

本发明提供一种火箭飞行器,包括上述的发动机。

本发明技术方案,具有如下优点:

1.本发明提供的截止阀,包括:过料通道,适于输送料液;阀芯腔,连通所述过料通道,其上设置有阀芯组件和控制组件,所述阀芯组件包括第一阀芯和第二阀芯;所述第一阀芯内置有第一弹性件,具有在第一弹性件的作用下与所述过料通道内壁抵接,并至少局部闭合所述过料通道的限流状态,以及与过料通道内壁间隔设置,并打开过料通道的连通状态;所述第二阀芯与所述第一阀芯相邻设置,其上设置有第二弹性件,所述第二阀芯具有在所述第二弹性件作用下与所述第一阀芯抵接,并完全闭合所述过料通道的闭合状态,以及部分打开所述过料通道的开启状态;所述控制组件,连接所述第一阀芯和所述第二阀芯,适于调节所述第一阀芯和所述第二阀芯的状态变化。

通过设置内置弹性件的第一阀芯和第二阀芯,一方面可以通过控制组件调整第一阀芯和第二阀芯的不同状态,使得过料通道可以在局部打开、完全打开和闭合状态下转换,使得截止阀可以对过料通道内的流量实现有效调节,另一方面,由于内置有弹性件,阀芯组件可以根据过料通道内料流对阀芯组件的压力大小,实现对阀芯组件开启状态的对应调节,对控制组件起到了辅助调节的作用,既保证了调节的即时性和灵敏度,又可以根据不同工作阶段对料流流量进行有效控制。

为防止推力室点火阶段出现爆燃等问题而造成发动机组件故障,需要有效控制起动阶段进入推力室的燃料和氧化剂的混合比,在发动机起动阶段,截止阀控制初始流量,过料通道为局部打开状态,随着发动机系统工况攀升,截止阀通过的料流流量增大,进而对阀芯组件压力增大,并逐步达到额定流量,即截止阀达到全开状态。

2.本发明提供的截止阀,所述阀壳朝向所述第一阀头的一侧外壁上设置有容纳槽,所述容纳槽适于容纳所述第二阀头,并遮挡设置在所述容纳槽上的所述过芯孔。

通过设置容纳槽,可以在第一阀芯的限流状态,第二阀芯的开启状态下,收纳第二阀头并堵塞过芯孔,并将阀隙空置,引导料流沿阀隙流入过料通道的出料通道内,避免料流自过芯孔流入容纳腔内,提高对料流的引导效率。

3.本发明提供的截止阀,所述动力部为设置在所述控制腔上的气控口,所述气控口适于通入或排出高压气体。

将动力部设置为气控口,并通过向控制腔内通入高压气体的方式,提供对阀芯组件的关闭推力,使得第二阀芯连带第一阀芯迅速关闭。同时此方式提供的外力可以在短时间内持续且迅速的供给,且大于物料对于阀芯组件的推离及摩擦阻力,使得截止阀可以在需要时,实现高压可靠关闭的功能,达到迅速切断推离室燃料和氧化剂供给的目的。

4.本发明提供的截止阀,所述密封端朝向所述活塞件的内壁设置有若干密封槽,所述密封槽内对应设置有第二密封件。

通过在密封端朝向活塞件方向上设置若干内置第二密封件的密封槽,可以实现密封端与活塞件的多重活动密封,有效隔离阀芯腔和控制腔。

5.本发明提供的截止阀,密封端上设置有泄流通道,所述泄流通道一端设在所述密封端朝向所述活塞件的内壁上,并设于在相邻所述密封槽间,另一端突出于所述密封端背向所述活塞件的外壁上,并适于与外界连通。

在工作过程中,过料通道中的料流在进入阀芯腔后,可能会存在微量料流穿过设置有第二密封件的密封槽,通过设置料流通道,可以将该料流导出,进一步提高密封的可靠性,避免料流进入控制腔。

6.本发明提供的截止阀,过料通道呈折弯状设置,并在折弯处设置有转料口,所述阀芯腔与所述转料口相对设置,所述阀芯组件适于在所述控制组件的作用下遮挡或打开所述转料口。

通过将过料通道设置为折弯状,并在折弯处设置转料口,由于阀芯腔内的阀芯组件通过弹性件的伸缩控制不同阀芯的伸缩运动,这样设置阀芯组件控制转料口的开闭或开合程度,结构简单,易于实现;此外,由于阀芯腔与转料口相对设置,使得阀芯组件和料流正对设置,便于通过料流压力来对过料通道的流量进行辅助调节。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

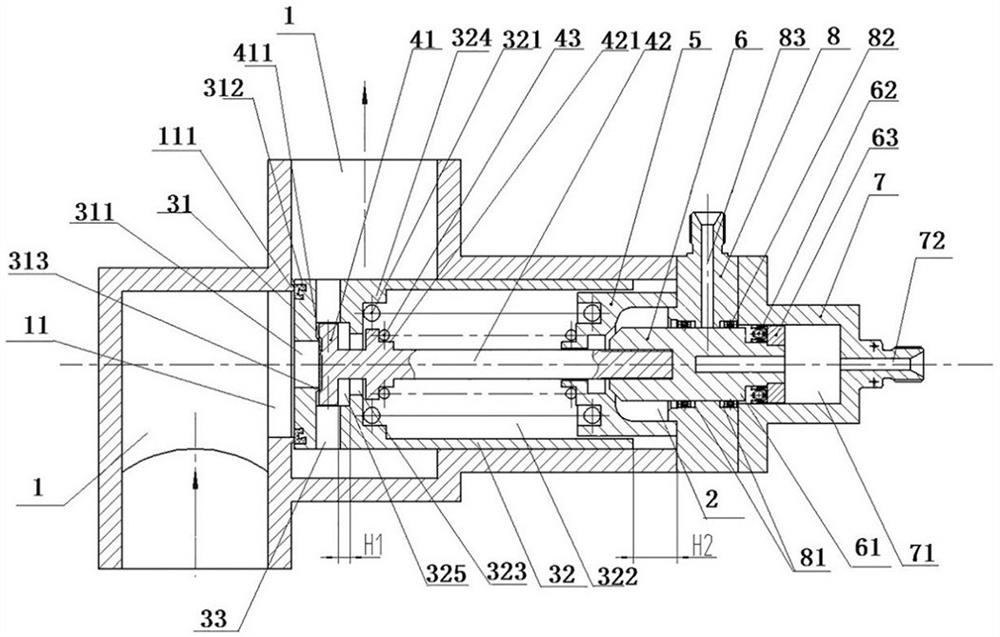

图1为本发明的实施例中提供的截止阀的内部结构示意图;

附图标记说明:

1-过料通道;11-转料口;111-第一抵接凸起;2-阀芯腔;31-第一阀头;311-过料口;312-第三密封件;313-第二抵接凸起;32-阀壳;321-第一弹性件;322-容纳腔;323-过芯孔;324-第一限位台阶;325-容纳槽;33-阀隙;41-第二阀头;411-抵接部;42-阀杆;421-第二限位台阶;43-第二弹性件;5-限位座;6-活塞件;61-第三限位台阶;62-第一密封件;63-紧固件;7-控制盖;71-控制腔;72-气控口;8-密封端;81-密封槽;82-第二密封件;83-泄流通道。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

如图1所示,本实施例提供一种截止阀,包括:过料通道1、阀芯腔2以及阀芯组件和控制组件。

过料通道1用于输送料液,在本实施例中,过料通道1呈连续折弯状设置,包括相连通的进料通道和出料通道,并在折弯处靠近进料通道的一侧设置有转料口11。阀芯腔2与转料口11相对设置,阀芯组件适于在控制组件的作用下遮挡或打开转料口11。

通过将过料通道1设置为折弯状,并在折弯处设置转料口11,由于阀芯腔2内的阀芯组件通过弹性件的伸缩控制不同阀芯的伸缩运动,这样设置阀芯组件控制转料口11的开闭或开合程度,结构简单,易于实现;此外,由于阀芯腔2与转料口11相对设置,使得阀芯组件和料流正对设置,便于通过料流压力来对过料通道1的流量进行辅助调节。

阀芯腔2,呈筒形连通设置在出料通道的侧向,并与转料口11相对设置,阀芯腔2沿背向转料口11方向的一端上设置有控制组件,阀芯腔2内设置有阀芯组件,阀芯组件可以在控制组件的作用下打开、遮挡或局部遮挡转料口11,阀芯组件包括第一阀芯和第二阀芯。

其中,第一阀芯内置有第一弹性件321,具有限流状态和连通状态。在限流状态,第一阀芯在第一弹性件321的作用下,与转料口11周侧的过料通道1内壁抵接,并可以局部闭合或完全闭合过料通道1上的转料口11;在连通状态,第一阀芯与转料口11周侧的过料通道1内壁间隔设置,并打开过料通道1上的转料口11。

第二阀芯与第一阀芯相邻设置,其上设置有第二弹性件43,第二阀芯具有闭合状态和开启状态,在闭合状态,第二阀芯在第二弹性件43作用下,与处于限流状态的第一阀芯抵接,并完全闭合过料通道1上的转料口11;在开启状态,第二阀芯可以第一阀芯处于限流状态时,在料流压力下部分打开过料通道1上的转料口11。此外,第二阀芯也可以跟随处于连通状态的第一阀芯移动并完全打开转料口11。

控制组件连接第一阀芯和第二阀芯,适于调节第一阀芯在限流状态和连通状态下转换,也可以控制第二阀芯在闭合状态和开启状态间的转换。

通过设置内置弹性件的第一阀芯和第二阀芯,一方面可以通过控制组件调整第一阀芯和第二阀芯的不同状态,使得过料通道1可以在局部打开、完全打开和闭合状态下转换,使得截止阀可以对过料通道1内的流量实现有效调节,另一方面,由于内置有弹性件,阀芯组件可以根据过料通道1内料流对阀芯组件的压力大小,实现对阀芯组件开启状态的对应调节,对控制组件起到了辅助调节的作用,既保证了调节的即时性和灵敏度,又可以根据不同工作阶段对料流流量进行有效控制。

为防止推力室点火阶段出现爆燃等问题而造成发动机组件故障,需要有效控制起动阶段进入推力室的燃料和氧化剂的混合比,在发动机起动阶段,截止阀控制初始流量,过料通道1为局部打开状态,随着发动机系统工况攀升,截止阀通过的料流流量增大,进而对阀芯组件压力增大,并逐步达到额定流量,即截止阀达到全开状态。

在本实施例中,第一阀芯呈柱状设置在阀芯腔2中,包括第一阀头31、阀壳32以及阀隙33。

其中第一阀头31呈圆柱状,朝向过料通道1内的转料口11设置,过轴线的中部设置有过料口311,第一阀头31外径大于转料口11内径,便于对转料口11完成封堵,第一阀头31朝向转料口11的一侧设置有第三密封件312,转料口11朝向阀芯腔2的一侧的边缘设置有的第一抵接凸起111,第一抵接凸起111在限流状态下与第三密封件312密封抵接,在本实施例中,第三密封件312直径大于转料口11直径,并为弹性橡胶密封圈,也可以根据输送料流的种类更改为其他材质密封结构,如聚四氟乙烯或改性聚四氟乙烯材质等,此外,第一抵接凸起111与第三密封件312都呈环形设置且直径相同。第三密封件312、过料口311和转料口11同轴设置。

作为可变换的实施方式,第一抵接凸起111可以不设置,通过在第一阀头31上凸出设置的第三密封件312密封转料口11,作为另一种可变换的实施方式,第一抵接凸起111和第三密封件312根据直径的不同可以设置多组,以实现多重密封,提高密封效果的稳定性。

第一阀芯的阀壳32呈桶状设置,伸置于阀芯腔2内,并与第一阀头31连接,内置有第一弹性件321。在本实施例中,阀壳32与第一阀头31一体成型设置,也可以为焊接或粘合固定。

在本实施例中,阀壳32包括容纳腔322和过芯孔323,过芯孔323连通阀隙33和容纳腔322,容纳腔322靠近阀隙33的一侧内壁上设置有第一限位台阶324,第一弹性件321的一端与第一限位台阶324抵接,第一弹性件321适于沿阀壳32的延伸方向作用在第一限位台阶324上。

阀隙33为设置在第一阀头31和阀壳32间的过流空隙,阀隙33的外形可以呈扇形、筒形或其他形状,满足与过料口311及过料通道1连通设置即可。在本实施例中,阀隙33作为与出料通道同向设置的通道,穿过第一阀芯的中轴线。

第二阀芯包括第二阀头41和阀杆42。

第二阀头41,穿过过芯孔323,设置于阀隙33中,在闭合状态下与第一阀头31抵接,并封堵过料口311,并在开启状态下与第一阀头31间隔设置,可以打开过料口311;

阀杆42,一部分设置在容纳腔322内,另一部分并穿过阀壳32上设置的过芯孔323,与第二阀头41固定连接,在本实施例中阀杆42和第二阀头41一体成型,作为可变换的实施方式,也可以通过粘合或焊接管固定连接。沿阀杆42周侧设置有第二弹性件43,阀杆42适于在第二弹性件43作用下沿长度方向运动。

在本实施例中,第一阀头31背向转料口11的一侧设有第二抵接凸起313,第二抵接凸起313呈环形设在过料口311端部,第二阀头41朝向第一阀头31的一侧设置有呈槽状的抵接部411,抵接部411适于在闭合状态下与第二抵接凸起313密封连接。此外,第二抵接凸起313和地接部上设置有相互配合的抵接斜面。

阀杆42沿周侧设置有第二限位台阶421,第二限位台阶421设置在容纳腔322内,并与第二弹性件43抵接,第二弹性件43适于沿阀杆42的延伸方向作用在第二限位台阶421上。在本实施例中,第二限位台阶421与第一限位台阶324相互突出设置。

阀壳32朝向第一阀头31的一侧外壁上设置有容纳槽325,容纳槽325适于容纳第二阀头41,并遮挡设置在容纳槽325上的过芯孔323。通过设置容纳槽325,可以在第一阀芯的限流状态,第二阀芯的开启状态下,收纳第二阀头41并堵塞过芯孔323,并将阀隙33空置,引导料流沿阀隙33流入过料通道1的出料通道内,避免料流自过芯孔323流入容纳腔322内,提高对料流的引导效率。在本实施例中,容纳槽325沿阀杆42方向的延伸长度为H1,可以根据需要调节其延伸长度,以部分控制阀隙33的导流空间大小。

阀芯组件还包括限位座5,限位座5设置在阀壳32背向第一阀头31的一端,适于容纳并限位第一弹性件321和第二弹性件43,在本实施例中,限位座5设置在容纳腔322内,并套设在阀杆42上,一端与控制组件抵接,另一端设置有限位第一弹性件321和第二弹性件43的槽体和台阶,可以分别与第一限位台阶324和第二限位台阶421配合设置。

在本实施例中,第一弹性件321和第二弹性件43为弹簧,作为可变换的实施方式,第一弹性件321和第二弹性件43也可以为硅胶件或其他材质的弹性件。

在本实施例中,控制组件包括压控组件和密封组件。

其中压控组件包括控制盖7和活塞件6,控制盖7设置在阀芯腔2上,包括动力部和控制腔71,活塞件6的一端连接阀芯组件上的阀杆42,并伸置于阀芯腔2内,另一端伸入控制腔71,适于在动力部作用下驱动阀芯组件运动。在本实施例中,动力部为设置在控制腔71中部的气控口72,气控口72适于通入或排出高压气体,活塞件6朝向气控口72的一侧设置有深槽。作为可变换的实施方式,动力部也可以为电控件,如推杆、液压杆或电机等结构。

将动力部设置为气控口72,并通过向控制腔71内通入高压气体的方式,提供对阀芯组件的关闭推力,使得第二阀芯连带第一阀芯迅速关闭。同时此方式提供的外力可以在短时间内持续且迅速的供给,且大于物料对于阀芯组件的推离及摩擦阻力,使得截止阀可以在需要时,实现高压可靠关闭的功能,达到迅速切断推离室燃料和氧化剂供给的目的。

密封组件设置在活塞件6的周侧,与阀芯腔2固定,适于隔离阀芯腔2和控制腔71。在本实施例中,密封组件与活塞件6间在保证密封前提下,可以发生相对运动。

在本实施例中,活塞件6朝向控制腔71的一端周侧设置有第三限位台阶61,并套合固定有第一密封件62和紧固件63,第一密封件62与控制腔71的内壁抵接,紧固件63适于限位第一密封件62。具体的,紧固件63为紧固螺母,设置在第一密封件62背向第三限位台阶61的一侧。作为可变换的实施方式,紧固件63也可以为硅胶件或其他材质的活动密封件。

密封组件包括沿活塞件6周向延伸的密封端8,密封端8固定连接阀芯腔2和控制盖7,并与活塞件6活动连接,适于与活塞件6动密封,密封端8的侧壁与限位座5抵接,并适于限位第一阀芯。密封端8朝向活塞件6的内壁设置有若干密封槽81,密封槽81内对应设置有第二密封件82。通过在密封端8朝向活塞件6方向上设置若干内置第二密封件82的密封槽81,可以实现密封端8与活塞件6的多重活动密封,有效隔离阀芯腔2和控制腔71。此外,密封端8与阀壳32间距为H2,可以根据实际需要进行调节,进而对应调整阀芯组件对于过料通道1的最大调节范围。

在本实施例中,第一密封件62和第二密封件82同样为弹性橡胶密封圈,也可以根据输送料流的种类更改为其他材质密封结构,如聚四氟乙烯或改性聚四氟乙烯材质等,其形状也可以分别对应第三限位台阶61和密封槽81适应性调整。

密封端8上设置有泄流通道83,泄流通道83一端设在密封端8朝向活塞件6的内壁上,并设于在相邻密封槽81间,另一端突出于密封端8背向活塞件6的外壁上,并与外界连通。在工作过程中,过料通道1中的料流在进入阀芯腔2后,可能会存在微量料流穿过设置有第二密封件82的密封槽81,通过设置料流通道,可以将该料流导出,进一步提高密封的可靠性,避免料流进入控制腔71。

本实施例还提供一种发动机,包括上述的截止阀。

本实施例还提供一种火箭飞行器,包括上述的发动机。

工作过程:

在发动机起动阶段,截止阀控制物料的初始流量,当料流在转料口11处的压力较小,对于第一阀头31的压力较小,通过对于第二阀头41的压力推动阀杆42沿朝向控制盖7方向运动,过料口311至阀隙33间的通道打开,料流自该通道流向出料通道。

随着发动机副系统工况攀升,要求截止阀通过的介质逐步达到额定流量,料流在转料口11处的压力升高,推动第一阀芯和第二阀芯同时向控制盖7方向运动,过料通道1完全打开,截止阀达到全开状态。

当发动机需要迅速关机阶段,在气控口72位置通入高压气体,使得控制腔71对于活塞件6的压力大于阀芯组件收到的料流压力,阀芯组件迅速回推至转料口11并密封堵塞,迅速切断料流供给。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种截止阀和发动机及火箭飞行器

- 一种液体火箭发动机液氧截止阀