油压减振器及应用其的轨道车辆

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及高速动车车辆用油压减振器技术领域,尤其涉及一种油压减振器及应用其的轨道车辆。

背景技术

目前,现有的高速动车车辆用油压减振器的活塞杆与保护罩盖及连接环之间的常见连接方式有以下两种:一、用焊接的方式直接将活塞杆与保护罩盖和连接环固定在一起;二、用螺纹锁固胶先将活塞杆与保护罩盖固定连接,再将其与连接环焊接。

然而,本申请发明人发现,现有技术中,采用第一种方式连接时,活塞杆的端部全焊接结构容易造成热变形大,导致易从焊接处折断;采用第二种方式连接时,无法避免活塞杆的端部结构因螺纹锁固胶对涂胶面的严格要求,以及胶水固化所带来生产周期延长的问题。

发明内容

本发明的目的在于提供一种油压减振器及应用其的轨道车辆,用于解决现有技术中活塞杆与保护罩盖及连接环的连接方式,容易造成热变形大、易从焊接处折断,或无法避免因螺纹锁固胶对涂胶面的严格要求,以及胶水固化所带来生产周期延长的技术问题。

为达到上述目的,本发明采用如下技术方案:

一种油压减振器,包括:活塞杆,保护罩盖及连接环;所述活塞杆与所述保护罩盖连接的一端具有外螺纹,所述保护罩盖具有与所述外螺纹匹配的内螺纹;

所述活塞杆与所述保护罩盖连接的一端的端面处具有第一倒角结构,所述保护罩盖与所述活塞杆连接的端面、且临近所述第一倒角结构处具有第二倒角结构,且所述第二倒角结构与所述第一倒角结构构成坡口区域;

所述活塞杆与所述保护罩盖进行螺纹旋紧至所述活塞杆的端面接触后,在所述坡口区域处进行焊接固连以形成组件,所述组件通过所述保护罩盖与所述连接环采用焊接的方式进行连接。

其中,所述第一倒角结构采用3.5×45°倒角。

其中,所述第二倒角结构采用5×45°倒角。

相对于现有技术,本发明所述的油压减振器具有以下优势:

本发明提供的油压减振器中,由于活塞杆与保护罩盖连接的一端具有外螺纹,保护罩盖具有与外螺纹匹配的内螺纹,同时活塞杆与保护罩盖连接的一端的端面处具有第一倒角结构,保护罩盖与活塞杆连接的端面、且临近第一倒角结构处具有第二倒角结构,且第二倒角结构与第一倒角结构构成坡口区域,因此活塞杆与保护罩盖进行螺纹旋紧至活塞杆的端面接触后,在坡口区域处能够进行焊接固连以形成组件,且组件通过保护罩盖与连接环采用焊接的方式进行连接,从而本发明提供的油压减振器有效结合了螺纹连接与焊接连接的优点,能够保证杆端焊接量小于全焊接结构,并且能够以螺纹和焊接固定的方式保证组件的强度;此外,与现有技术相比,省去了螺纹锁固胶进行固化,避免了涂胶过程及等待固化的时间。

一种轨道车辆,包括:如上述任一项所述的油压减振器。

所述轨道车辆与上述油压减振器相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

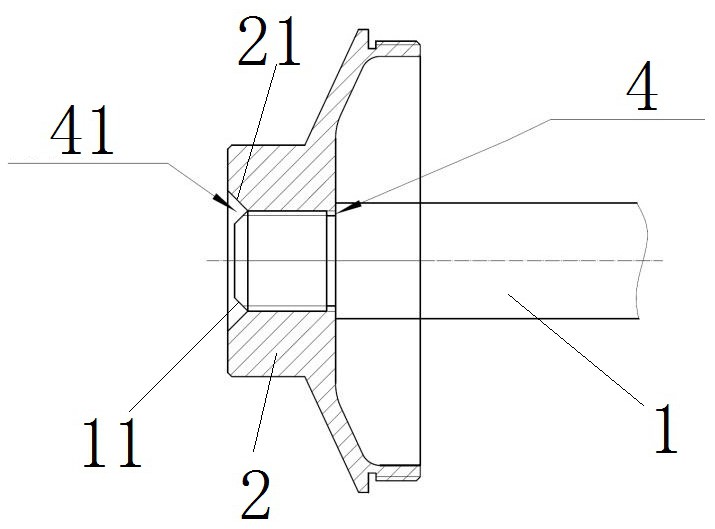

图1为本发明实施例提供的油压减振器中活塞杆与保护罩盖及连接环整体连接的结构示意图;

图2为本发明实施例提供的油压减振器中活塞杆的结构示意图;

图3为本发明实施例提供的油压减振器中保护罩盖的结构示意图;

图4为本发明实施例提供的油压减振器中活塞杆与保护罩盖连接的结构示意图。

附图标记:

1-活塞杆;11-第一倒角结构;2-保护罩盖;21-第二倒角结构;3-连接环;4-组件;41-坡口区域。

具体实施方式

为了便于理解,下面结合说明书附图,对本发明实施例提供的油压减振器及应用其的轨道车辆进行详细描述。

本发明实施例提供一种油压减振器,如图1-图4所示,包括:活塞杆1,保护罩盖2及连接环3;活塞杆1与保护罩盖2连接的一端具有外螺纹,保护罩盖2具有与外螺纹匹配的内螺纹;

活塞杆1与保护罩盖2连接的一端的端面处具有第一倒角结构11,保护罩盖2与活塞杆1连接的端面、且临近第一倒角结构11处具有第二倒角结构21,且第二倒角结构21与第一倒角结构11构成坡口区域41;

活塞杆1与保护罩盖2进行螺纹旋紧至活塞杆1的端面接触后,在坡口区域41处进行焊接固连以形成组件4,组件4通过保护罩盖2与连接环3采用焊接的方式进行连接。

相对于现有技术,本发明实施例所述的油压减振器具有以下优势:

本发明实施例提供的油压减振器中,由于活塞杆1与保护罩盖2连接的一端具有外螺纹,保护罩盖2具有与外螺纹匹配的内螺纹,同时活塞杆1与保护罩盖2连接的一端的端面处具有第一倒角结构11,保护罩盖2与活塞杆1连接的端面、且临近第一倒角结构11处具有第二倒角结构21,且第二倒角结构21与第一倒角结构11构成坡口区域41,因此活塞杆1与保护罩盖2进行螺纹旋紧至活塞杆1的端面接触后,在坡口区域41处能够进行焊接固连以形成组件4,且组件4通过保护罩盖2与连接环3采用焊接的方式进行连接,从而本发明实施例提供的油压减振器有效结合了螺纹连接与焊接连接的优点,能够保证杆端焊接量小于全焊接结构,并且能够以螺纹和焊接固定的方式保证组件的强度;此外,与现有技术相比,省去了螺纹锁固胶进行固化,避免了涂胶过程及等待固化的时间。

此处需要补充说明的是,本发明实施例提供的油压减振器中,保护罩盖2端面的第二倒角结构21与活塞杆1端面的第一倒角结构11构成坡口区域41、也即该坡口区域41为预留出的焊接坡口,该焊接坡口有利于焊接作业,从而在活塞杆1与保护罩盖2通过螺纹连接且端面接触紧密后,在坡口区域41处进行焊接固连,能够有效保证组件4的结构稳定性,进而使得组件4进行螺纹焊后无松动可能。

此外,活塞杆1及保护罩盖2螺纹焊后形成组件4,再将连接环3焊接在一起完成整件的连接,此种连接结构结合了螺纹连接与焊接连接的优点,杆端焊接量小于全焊接结构,能以螺纹和焊接固定的方式保证组件4及整件的强度。

其中,如图2所示,上述活塞杆1的第一倒角结构11可以优选为采用3.5×45°倒角。

其中,如图3所示,上述保护罩盖2的第二倒角结构21可以优选为采用5×45°倒角。

本发明实施例再提供一种轨道车辆,包括:如上述任一项所述的油压减振器。

综上所述,本发明实施例提供的油压减振器及应用其的轨道车辆,主要具有以下几点优势:

一、活塞杆与保护罩盖螺纹连接后不用螺纹锁固胶进行固化,仅需保证活塞杆端面与保护罩盖端面接触紧密即可,从而省去了涂胶的过程和等待固化的时间;

二、活塞杆与保护罩盖螺纹连接后,在端面的坡口区域处进行焊接固定,焊后两个零件固连在一起,螺纹不再会松动,同时由于焊接位置与活塞杆及保护罩盖端面有一定距离,因此不会造成在接触位置产生焊接应力,从而保证了材料原有的特性。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 阀片式活塞结构及应用其的油压减振器、轨道车辆

- 油压减振器及应用其的轨道车辆