一种利用可收缩的网状材料充填假顶构筑方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于充填采矿的技术领域,涉及一种利用可收缩的网状材料充填假顶构筑方法。

背景技术

目前,充填假顶构筑方法都是通过在采场进路中现场编扎一定规格的钢筋网,之后再开展进路挡墙封闭和料浆充填等工序,构成人工充填假顶。显然这种方式需要多名技术工人在下向进路内长时间施工作业,安全风险高,钢筋网的现场构筑时间长,限制采场综合生产能力的提升。该方法在下向进路充填采矿法中具有局限性。

而最近的这些充填假顶构筑方法也是如此,大都是在两侧围岩及顶板大量施工锚索、锚杆,并铺设大量钢筋,从而使得锚索与钢筋铰接过程复杂,工人劳动强度大,耗时耗力,构筑方法并不经济实用。

特别是充填假顶的构筑方式大多为在上一分层底部铺设钢筋网,在两帮施工锚杆或锚索并与底部钢筋网通过吊筋相连接,最后浇筑高强度充填体料浆。此种充填假顶构筑方式需将大量钢筋网铰接牢固,必要时增加焊接工艺,施工方式复杂,需要多名技术工人在下向进路内长时间施工作业,工人劳动强度大。此外,大量钢筋网的消耗导致充填假顶构筑成本骤增。

例如:专利CN103291305B提出的一种地采矿山快捷低成本人工假顶构筑方法,该发明具有科学合理、承载能力大、构筑成本低、使用安全可靠等优点。但该方法需要在两侧围岩及顶板大量施工锚索、锚杆,并铺设大量钢筋,锚索与钢筋铰接过程复杂。

专利CN105545353B提出的一种基于膏体充填的人工假顶构筑方法,该方法具有构筑成本低,充填假顶安全性高等优点。但该方法实施过程中需铺设大量钢筋,且施工过程复杂,工人劳动强度大。

专利CN108661646B提出的一种假顶房柱式留矿嗣后充填采矿法,该方法具有构筑假顶安全性高等优点,但是该专利假顶构筑过程需铺设大量钢筋,铺设过程耗时耗力,此外,所使用的高强混凝土成本高。

专利CN111561318A提出的一种可实现预支护效果的人工假顶构筑方法,该方法具有,开采成本低,工人作业安全高等优点。但该方法假顶构筑方式需在底部铺设大量钢筋,此外还需布置斜拉筋和锚杆,其中钢筋铰接过程以及焊接过程耗时费力,工人劳动强度大,施工方法复杂。

专利CN 109595016A提出的一种下向进路充填开采假顶构筑方法,该方法具有假顶承载能力高,控顶时间长的优点,但该方法需铺设大量钢筋,且需要连接上下层钢筋网,施工过程复杂,钢筋铰接过程复杂,工人劳动强度大。

综上,鉴于上述目前充填假顶施工存在周期长、劳动强度大和施工繁琐等问题,提出本申请创造性地提供了一种利用可收缩的网状材料充填假顶构筑方法,使得充填假顶施工便捷、高效,利于采矿业大规模推广和使用。

发明内容

本发明解决的技术问题是目前充填假顶施工存在周期长、劳动强度大和施工繁琐等问题。

为解决上述技术问题,本发明提出一种利用可收缩的网状材料充填假顶构筑方法,先制作一种可收缩的网状材料,在上一分层矿石开采完毕后,将压缩状态下的网状材料置于采场一侧,并将所述网状材料的一端固定,另一端拖拽至采场另一侧,将拉伸后的网状材料固定于采场中,最后用充填料浆填充整个采空区;在开采下一分层矿石时,上一分层利用网状材料加固的充填体作为充填假顶。

优选地,所述的一种可收缩的网状材料需要根据上一分层矿石采场的高度、宽度和深度通过3D打印技术制备。

优选地,所述的网状材料需要根据上一分层矿石采场的高度、宽度和深度通过传统技术制备。

优选地,所述的网状材料为橡胶、普通树脂或尼龙。

优选地,所述的3D打印技术的制备网状材料步骤包括:

(1)利用软件建立网状材料模型,模型形状与采空区形状相同,为长方体形,其长度为20~30m,宽度为3~9m,高度为3~5m,单一网格边长为50~100cm;

(2)将网状材料模型导入3D打印程序,利用3D打印机打印模型。所打印模型的材料包括橡胶、普通树脂和尼龙等。

其中:橡胶的抗拉强度为15~20MPa,延伸率500~520%,抗压强度为33~40J/m,泊松比:0.1~0.3。普通树脂的弯曲强度为60~70MPa,延展率(断裂)为6~9%,冲击强度为23~39J/m,泊松比:0.4~0.45。尼龙的拉伸强度为40~50MPa,延展率(断裂)为30~40%,冲击强度为10~15J/m。

优选地,所述网状材料的两端分别通过采场两侧的固定结构固定。

优选地,所述采场一侧通过设置充填挡墙来将充填料浆填充整个采空区。

优选地,拉伸后的网状材料上方、矿体下方设置有若干个膨胀螺丝或短锚杆,在每个所述膨胀螺丝或短锚杆下部设置有滑轮导槽,所述滑轮导槽内设置有用于输送充填料浆的PVC充填管。

优选地,所述的网状材料包括展开状态和压缩状态,展开状态用于充填料浆填充,压缩状态用于运输和存储。

优选地,所述若干个膨胀螺丝或短锚杆呈直线排列,所述PVC充填管的数量为1根或者多根。

优选地,所述网状材料的展开状态的侧视图方向图形和主视图方向图形均为多个菱形组成。

本发明实施例提供的上述技术方案,至少具有如下有益效果:

针对现有技术中人工假顶构筑施工复杂,工人劳动强度大的问题,本发明提出了一种利用可收缩加固充填体的材料与充填假顶构筑方法。该类材料具有强度高、可收缩性强,相比钢筋网的铺设,该材料使用方式仅需在采场内展开并固定在两帮即可,无需大量工人进行铰接和焊接工作,具有施工方式简便,降低工人劳动强度的显著优势。此外,该材料可作为骨架置于充填体中,增加了充填体的抗压和抗弯强度,极大地提高了充填假顶的稳定性,从而保障了开采过程的安全性。

综上,本发明省去了现有的充填假顶构筑过程中需要铺设大量钢筋网的过程,将铺设钢筋网改为由可收缩材料作为骨架加固上层充填体,减少了铺设钢筋过程中的铰接和焊接工作。同时,该材料作为骨架极大增加了上一分层充填体的强度,显著提高了下一分层矿石开采过程的安全性。

因此,本发明技术具有施工简单、工人劳动强度低、成本低和充填假顶质量可靠等优点;对于快速便捷构筑充填假顶和实现下向进路充填法开采迅速转层具有重要意义。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明可收缩的网状材料结构示意图,a为展开状态,b为压缩状态;

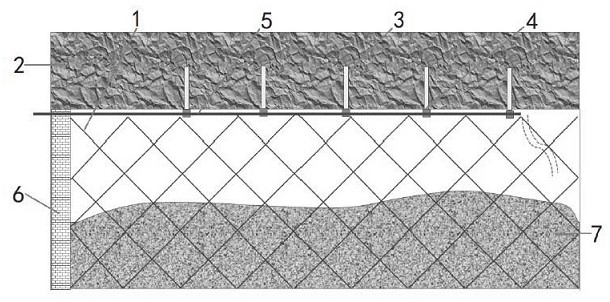

图2为本发明利用可收缩的网状材料充填假顶构筑方法中充填过程采空区结构示意图;

图3为本发明利用可收缩的网状材料充填假顶构筑方法中充填完毕的采空区结构主视图;

图4为本发明利用可收缩的网状材料充填假顶构筑方法中充填完毕的采空区结构侧视图。

附图标记说明如下:

1-网状材料;

2-矿体;

3-膨胀螺丝或短锚杆;

4-滑轮导槽;

5-PVC充填管;

6-充填挡墙;

7-充填料浆。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

本发明提供了一种利用可收缩的网状材料充填假顶构筑方法,先制作一种可收缩的网状材料,在上一分层矿石开采完毕后,将压缩状态下的网状材料置于采场一侧,并将所述网状材料的一端固定,另一端拖拽至采场另一侧,将拉伸后的网状材料固定于采场中,最后用充填料浆填充整个采空区;在开采下一分层矿石时,上一分层利用网状材料加固的充填体作为充填假顶。

特别地,所述的一种可收缩的网状材料需要根据上一分层矿石采场的高度、宽度和深度通过3D打印技术制备。

特别地,所述的网状材料需要根据上一分层矿石采场的高度、宽度和深度通过传统技术制备。

特别地,所述的网状材料为橡胶、普通树脂或尼龙。

特别地,所述的3D打印技术的制备网状材料步骤包括:

(1)利用软件建立网状材料模型,模型形状与采空区形状相同,为长方体形,其长度为20~30m,宽度为3~9m,高度为3~5m,单一网格边长为50~100cm;

(2)将网状材料模型导入3D打印程序,利用3D打印机打印模型。所打印模型的材料包括橡胶、普通树脂和尼龙等。

其中:橡胶的抗拉强度为15~20MPa,延伸率500~520%,抗压强度为33~40J/m,泊松比:0.1~0.3。普通树脂的弯曲强度为60~70MPa,延展率(断裂)为6~9%,冲击强度为23~39J/m,泊松比:0.4~0.45。尼龙的拉伸强度为40~50MPa,延展率(断裂)为30~40%,冲击强度为10~15J/m。

特别地,所述网状材料的两端分别通过采场两侧的固定结构固定。

特别地,所述采场一侧通过设置充填挡墙6来将充填料浆7填充整个采空区;如图2和3所示。

特别地,拉伸后的网状材料1上方、矿体2下方设置有若干个膨胀螺丝或短锚杆3,在每个所述膨胀螺丝或短锚杆3下部设置有滑轮导槽4,所述滑轮导槽4内设置有用于输送充填料浆的PVC充填管5;如图2和3所示。

特别地,所述的网状材料包括展开状态和压缩状态,如图1所示,a为展开状态,b为压缩状态;展开状态用于充填料浆填充,压缩状态用于运输和存储。

特别地,所述若干个膨胀螺丝或短锚杆3呈直线排列,所述PVC充填管5的数量为1根或者多根,如图4所示。

特别地,所述网状材料1的展开状态的侧视图方向图形和主视图方向图形均为多个菱形组成,如图3和4所示。

综上可见,本发明实施例提供的上述技术方案,至少具有如下有益效果:

针对现有技术中人工假顶构筑施工复杂,工人劳动强度大的问题,本发明提出了一种利用可收缩加固充填体的材料与充填假顶构筑方法。该类材料具有强度高、可收缩性强,相比钢筋网的铺设,该材料使用方式仅需在采场内展开并固定在两帮即可,无需大量工人进行铰接和焊接工作,具有施工方式简便,降低工人劳动强度的显著优势。此外,该材料可作为骨架置于充填体中,增加了充填体的抗压和抗弯强度,极大地提高了充填假顶的稳定性,从而保障了开采过程的安全性。

综上,本发明省去了现有的充填假顶构筑过程中需要铺设大量钢筋网的过程,将铺设钢筋网改为由可收缩材料作为骨架加固上层充填体,减少了铺设钢筋过程中的铰接和焊接工作。同时,该材料作为骨架极大增加了上一分层充填体的强度,显著提高了下一分层矿石开采过程的安全性。

因此,本发明技术具有施工简单、工人劳动强度低、成本低和充填假顶质量可靠等优点;对于快速便捷构筑充填假顶和实现下向进路充填法开采迅速转层具有重要意义。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种利用可收缩的网状材料充填假顶构筑方法

- 一种利用可收缩的网状材料充填假顶构筑方法