一种预制构件用连接结构、预制构件以及预制桩组合

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及预制构件领域,尤其涉及一种预制构件用连接结构、预制构件以及预制桩组合。

背景技术

混凝土预制构件是指在工厂中通过标准化、机械化方式加工生产再运输到施工现场进行拼装的混凝土制品,混凝土预制构件间或者混凝土预制构件与混凝土现浇段之间需要使用连接件进行强度连接以完成有效、可靠的拼装。

如中国专利文献(CN 2017102327079)公开了一种管桩便捷连接装置,管桩属于混凝土预制构件类,该管桩便捷连接装置包括设在管桩端部的端盘和连接销,该端盘包括上节桩身的上螺纹端盘及下节桩身的下螺母端盘;该上螺纹端盘均分数个接桩用的连接槽,该连接槽为圆形;该下螺母端盘均分数个接桩用的连接槽,该连接槽为矩形,该连接槽内有带锯齿形的钢销板和压力弹簧;该连接销为上半段为圆形,下半段为矩形的连接体。该上螺纹端盘上的连接槽与下螺母端盘上的连接槽的数量及位置对称设置。该上螺纹端盘和下螺母端盘通过该连接销与钢销板机械咬合连接在一起。该端盘上有一层防腐涂层。上述的管桩便捷连接装置虽然在理论上能够使桩施工中的对接时间大幅度缩短、提高工作效率了。但是,在试验过程中发现,当完成对接后的上下两节桩承受纵向(即对接方向上的)拉拔力时,上节桩和下节桩在桩端面连接处形成分离趋势,由于压力弹簧是横向向钢销板施力,在此情况下,由于和弹簧施加的挤压力方向不一致,因此,弹簧产生挠曲会造成钢销板竖向向外倾转,那必然会使连接销存在后退脱离的情形,从而导致钢销板的方齿逐渐脱离连接销,也就是说,安装于下节桩连接槽中的钢销板和安装于上节桩的连接销咬合失败,无法满足上下两节桩对接所需的实际抗拔要求,因而难以在对可靠性、稳定性、安全性极高的建筑领域推广使用。

发明内容

本发明的目的在于解决现有建筑用连接件存在连接可靠性、稳定性差的问题,从而提高采用混凝土预制构件的建筑的结构强度和安全性。

为实现本发明的目的,本发明采用以下技术方案:

一种预制构件用连接结构,具有如下结构:其包括:预埋式连接套筒、束紧部件以及插接受力筋。具体的,预埋式连接套筒开设有孔径沿筒深方向逐渐增大的锥形插接通道,束紧部件与前述锥形插接通道相适配且包含两个以上沿周向依次排列的弧形夹持块,插接受力筋能够撑开原本聚拢在锥形插接通道的弧形夹持块以正向插入前述预埋式连接套筒内,且当插接受力筋完成插入动作后,各弧形夹持块可沿锥形插接通道聚拢以逆向锁止插接受力筋。

其中,插接受力筋呈直条状,且所述弧形夹持块的内壁最小圆弧半径为插接受力筋半径的0.8倍~1.3倍;原本聚拢的弧形夹持块环绕形成一个在任意横截面上具有两段以上圆弧的类圆形孔,类圆形孔孔心О至弧形夹持块内壁周向两端的最短直线距离L1大于类圆形孔孔心О至弧形夹持块内壁中部的最短直线距离L2。

本发明提供的预制构件用连接结构中,由于预埋式连接套筒设置的锥形插接通道的存在,这样能够在插接受力筋插接过程中,由于插接受力筋轴向抵推与前述锥形插接通道相适配的各弧形夹持块向预埋式连接套筒筒底的方向位移,使得锥形插接通中容纳弧形夹持块的径向空间逐渐增大,从而提供了各弧形夹持块径向散开的移动空间,方便插接受力筋撑开原本聚拢的各弧形夹持块以顺利插进。待插接受力筋插接到位后,各弧形夹持块再次聚拢以束紧插接受力筋,且由于插接受力筋和弧形夹持块之间存在的较大摩擦力,从而当预制构件用连接结构在承受轴向拉拔力逐渐增大的同时,锥形插接通道施加给束紧部件的径向挤压力也同时增大,使得束紧部件夹持插接受力筋的夹持力更大,实现越拉越紧的效果,避免插接受力筋轴向脱离出预埋式连接套筒,能够大幅提高抗拔承载性能和可靠性,进而提高采用混凝土预制构件的建筑的结构强度和安全性。

另外,需要说明的是,锚头锁固件是建筑行业常见的钢绞线锚固用连接结构件,锚头锁固件通常包含锚杯和两个以上可内置于锚杯的楔形夹片,在钢绞线锚固状态下,楔形夹片轴向伸入锚杯的锥形孔内,锥形孔的孔径增大方向与钢绞线插入锚杯的方向一致,因此,插入锚杯中的钢绞线由锚杯内的楔形夹片径向夹紧。横截面等粗的钢绞线用锚头锁固件以实现锚固连接是一种非常便捷实用的连接方式。当然,现有技术也有将锚头锁固件应用于钢棒或者钢筋锚固的场合,但由于钢棒或者钢筋相对于柔软的钢绞线存在刚性大的问题,相对接的两根钢棒或钢筋难以做到轴向对齐且难以调整,相对接的两根钢棒或钢筋在对接位置上至少会产生1毫米以上的径向误差,故为了使各楔形夹片在锚杯的锥形孔面约束下均匀地向钢棒或者钢筋施加夹紧力以确保连接强度,那就需要将锚杯设置成径向位置可调式,以便于调整锚杯相对于钢棒的径向位置。另外,作为建筑领域长期坚持和公认的技术内容,无论是柔性的钢绞线还是刚性的钢棒或钢筋,在使用锚头锁固件的场合都要给楔形夹片施加预警力才能发挥夹紧作用。因此,为了保证钢棒或者钢筋的对接强度,建筑领域的技术人员长期以来只将锚头锁固件应用于锚杯不能预埋的锚固场合而未考虑其他可应用场合。因而本申请打破了长期以来建筑行业内锚头锁固件只能应用于锚杯不能预埋的锚固场合的技术偏见。

进一步的,上述的预制构件用连接结构中,预埋式连接套筒于锥形插接通道和筒底之间形成有内挡环,内挡环的最小内直径大于束紧部件未夹持插接受力筋时的最大外直径且小于束紧部件夹持插接受力筋时的最大外直径;

预制构件用连接结构通过在预埋式连接套筒内形成内挡环,当弧形夹持块在向预埋式连接套筒筒底方向移动到抵靠内挡环的位置时,弧形夹持块停止轴向移动并只能进行径向扩展动作,方便插接受力筋撑开原本聚拢的各弧形夹持块以顺利插进。

或者,上述的预制构件用连接结构中还包含弹性元件,所述弹性元件内置于所述预埋式连接套筒的筒底并可向所述锥形插接通道的小口径端抵推所述束紧部件;

预制构件用连接结构通过在预埋式连接套筒内增设弹性元件,弹性元件的轴向两端分别抵接束紧部件的底部和预埋式连接套筒的筒底,这样能够在插接受力筋插接过程中,由于插接受力筋轴向抵推弧形夹持块的推力大于弹性元件施加给弧形夹持块的轴向返推力,那么,弹性元件于预埋式连接套筒的筒口受压缩短变形,进而使得各弧形夹持块向预埋式连接套筒筒口的方向位移,且由于锥形插接通道的存在,使得锥形插接通中容纳弧形夹持块的径向空间逐渐增大,从而提供了各弧形夹持块径向散开的移动空间,方便插接受力筋顺利插进。待插接受力筋插接到位后,插接受力筋轴向抵推弧形夹持块的推力逐渐减弱并小于弹性元件施加给弧形夹持块的轴向返推力,从而强力推动弧形夹持块楔紧在插接受力筋和预埋式连接套筒之间,更有利于前述弧形夹持块和前述插接受力筋咬合,并能防止预制构件用连接结构在承受轴向拉拔力时前述插接受力筋相对于预埋式连接套筒的微小轴向后退位移,大幅提高抗拔承载性能和可靠性。

本发明的另一目的在于解决现有预制构件对接强度和可靠性有待增强的问题。

为了实现上述目的,本发明提供了一种预制构件,采用如下方案:包含前述的预制构件用连接结构;其中,预制构件埋设有多根间隔分布的纵向受力筋,至少部分数量的纵向受力筋于一端部安装固定一预埋式连接套筒,前述纵向受力筋的另一端部与插接受力筋对接固定,或者,前述插接受力筋由前述纵向受力筋延伸出预制构件的另一端部形成;预埋式连接套筒的筒底与纵向受力筋螺纹连接固定,预埋式连接套筒的外周壁具有至少一非圆止转面;预埋式连接套筒的筒底设置内卡台,纵向受力筋的端部伸入预埋式连接套筒内并形成由内卡台挡止防脱的墩头,纵向受力筋的本体和墩头之间由锥形段过渡衔接,且前述内卡台形成有适配前述锥形过渡段的锥形面。

因为本发明提供的预制构件采用前述的预制构件用连接结构,因而预制构件同样具有前述预制构件用连接结构的相同技术效果。另外,本发明提供的预制构件还具有对接方便、装配施工效率高的效果。

本发明的还一个目的在于解决现有预制桩组合对接强度和可靠性有待进一步加强的问题。

为了实现上述目的,本发明提供了一种预制桩组合,采用如下方案:包含至少两节采用本发明提供的预制构件用连接结构纵向对接固定的混凝土预制桩;其中,每一混凝土预制桩中的至少部分数量的纵向受力筋于一端部安装固定一筒口内凹陷于桩端面的预埋式连接套筒,前述纵向受力筋的另一端部与插接受力筋对接固定,或者,前述插接受力筋由前述纵向受力筋延伸出混凝土预制桩的另一端部形成;插接受力筋外露于混凝土预制桩端面的长度小于前述预埋式连接套筒的筒深;

或者,前述预制桩组合包含一桩尖和至少一节混凝土预制桩,前述桩尖和前述混凝土预制桩由本发明提供的预制构件用连接结构对接固定;其中,混凝土预制桩和桩尖其中之一埋设前述预埋式连接套筒,另一配置有前述插接受力筋。

本发明提供的预制桩组合采用前述的预制构件用连接结构,因而预制桩组合同样具有前述预制构件用连接结构的相同技术效果。另外,本发明提供的预制桩组合还具有对接方便,桩基施工效率高的效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性前提下,还可以根据这些附图获得其他附图。

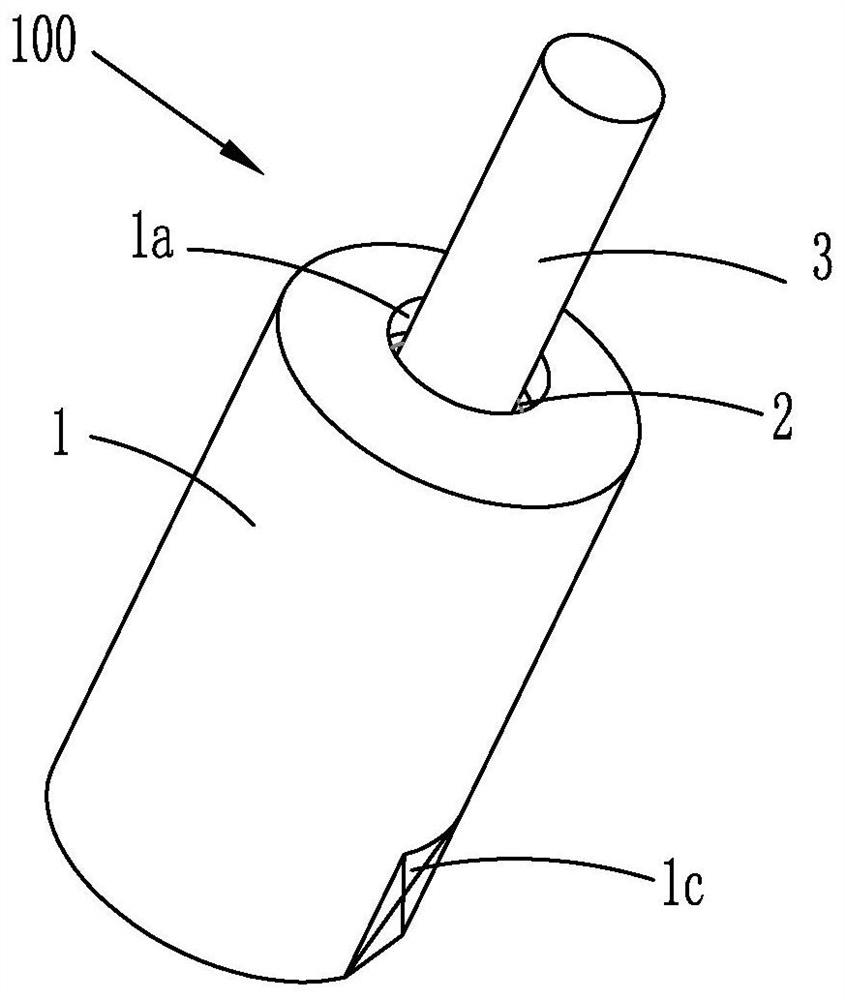

图1是本发明的实施例一中预制构件用连接结构的立体结构示意图。

图2是本发明的实施例一中预埋式连接套筒在预制构件中的安装位置示意图。

图3是本发明的实施例一中预制构件用连接结构在使用状态下的轴向剖视图。

图4是本发明的实施例一中弧形夹持块的正视图。

图5是本发明的实施例一中弧形夹持块聚拢时的组合状态图。

图6是图5状态下的横截面剖视图。

图7是本发明的实施例一中另一种弧形夹持块的横截面剖视图。

图8是本发明的实施例二中预制构件用连接结构在使用状态下的轴向剖视图。

图9是本发明的实施例二中弧形夹持块与弹性元件一体式结构下的立体图。

图10是本发明的实施例三中预制构件用连接结构在使用状态下的轴向剖视图。

图11是本发明的实施例三中内套筒的立体图。

图12是本发明的实施例三中弧形夹持块的立体图。

图13是本发明的实施例四中预制构件用连接结构在使用状态下的轴向剖视图。

图14是本发明的实施例四中弧形夹持块的立体图。

图15是图14中圆圈部分的放大图。

图16是本发明的实施例五中插接受力筋的部分结构示意图。

图17是本发明的实施例五中预制构件用连接结构在使用状态下的轴向剖视图。

图18是本发明的实施例六中预制构件的结构示意图。

图19是本发明的实施例七中预制桩组合的结构示意图。

图20是本发明的实施例七中另一种预制桩组合的结构示意图。

图1至图20的附图标记说明如下:

100、预制构件用连接结构;

200、预制构件;201、受力筋;2011、墩头;2012、锥形过渡段;

300、预制桩组合;301、混凝土预制桩;302、桩尖;

1、预埋式连接套筒;1a、锥形插接通道;1b、内挡环;1c、非圆止转面;1d、敞口容纳腔;1e、内卡台;11、外套筒;12、内套筒;121、凹槽;

2、束紧部件;21、弧形夹持块;21a、类圆形孔;21b、圆弧;211、周向凹槽;212、内插接引导面;213、凹槽;214、咬齿;214a、齿顶;214b、齿根;22、弹性箍圈;

3、插接受力筋;31、增粗插接头;

4、弹性元件;41、片状板簧;

5、内切圆。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

在本文中,“上、下、左、右、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。此外,本发明实施例中,“以上”、“以下”等,包括本数。

<实施例一>

本实施例提供了一种预制构件用连接结构100,用于需对接的相邻两个混凝土预制构件200的对接,尤其是使得该两个混凝土预制构件200的受力筋(包括你任意横向受力筋或纵向受力筋或斜向受力筋)进行对接,从而实现连续的应力传递,提高混凝土预制构件200间的连接强度和可靠性。

如图1所示,本实施例提供的预制构件用连接结构100包括:预埋式连接套筒1、束紧部件2以及插接受力筋3。本实施例中,插接受力筋3优选为刚性棒材,当然,本发明提供的预制构件用连接结构100中,插接受力筋3也可以是带柔性的条状物。

具体的,如图1至图2所示,本实施例提供中预埋式连接套筒1于混凝土预制构件200端面处的径向定位误差小于0.1毫米。且预埋式连接套筒1开设有孔径沿筒深方向逐渐增大的锥形插接通道1a,锥形插接通道1a的最小内直径大于插接受力筋3的外直径;预埋式连接套筒1的筒底可与预制构件200中的纵向受力筋201螺纹连接固定,预埋式连接套筒1于锥形插接通道1a和筒底之间设置内挡环1b,内挡环1b可以是跟预埋式连接套筒1一体结构的刚性部件,当然,内挡环1b也可以是由塑胶或者橡胶材料制成的嵌装在预埋式连接套筒1中的弹性挡圈。作为优选的技术手段,预埋式连接套筒1的外周壁具有至少一非圆止转面1c,从而避免预埋式连接套筒1相对于周边由混凝土固化形成的砼产生周向偏转或旋转。

如图1至图3所示,本实施例提供的束紧部件2内置于预埋式连接套筒1内且与前述锥形插接通道1a相适配,锥形插接通道1a作为可供插接受力筋3插接的通道并能够阻止束紧部件2从预埋式连接套筒1的筒口脱离的阻挡部分。本实施例中,束紧部件2且包含三个沿周向依次排列的弧形夹持块21,弧形夹持块21在周向上壁厚均匀一致。当然,在本发明提供的束紧部件2还可以是包含两个、四个、五个、六个、七个等多个可以周向排列的弧形夹持块21即可。另外,插接受力筋3可以是直条状圆形棒材,例如PC钢棒(Steel Bar forPrestressed Concrete),其能够撑开原本聚拢在锥形插接通道1a的弧形夹持块21以正向插入前述预埋式连接套筒1内。本实施例中,插接受力筋3优选由预制构件200中纵向受力筋201的外延伸部分形成。

具体而言,插接受力筋3在插入过程中能够向内挡环1b方向抵推弧形夹持块21,弧形夹持块21在向预埋式连接套筒1筒底方向移动的同时还能够沿各自径向散开,当弧形夹持块21抵靠内挡环1b时,弧形夹持块21停止轴向移动并只能进行径向扩展动作以便提供插接受力筋3顺利通过。且当插接受力筋3完成插入动作后,各弧形夹持块21可沿锥形插接通道1a聚拢以逆向锁止插接受力筋3。另外,为了在保证预埋式连接套筒1结构强度的同时减小轴向长度尺寸,作为优选的技术手段,内挡环1b至预埋式连接套筒1筒口的距离大于等于内挡环1b至预埋式连接套筒1筒底的距离。

本实施例中,内挡环1b的最小内直径小于束紧部件2夹持插接受力筋3时的最大外直径且大于束紧部件2未夹持插接受力筋3时的最大外直径。这样的结构和尺寸设计组合,方便束紧部件2从预埋式连接套筒1的筒底进入锥形插接通道1a且能够确保插接受力筋3插入时,各弧形夹持块21能够沿各自径向散开。

本实施例中,前述弧形夹持块21和前述锥形插接通道1a间的摩擦系数小于前述弧形夹持块21和前述插接受力筋3之间的摩擦系数,通过减小弧形夹持块21和前述锥形插接通道1a间的摩擦阻力以提高前述弧形夹持块21相对于前述插接受力筋3的随动效果。另外,为了能够实现束紧部件2有效、可靠地夹持插接受力筋3,前述弧形夹持块21的内壁粗糙度大于等于Ra50μm,为了获得更大的摩擦系数,弧形夹持块21的内壁粗糙度大于等于Ra100μm,且为了使弧形夹持块21的内壁获得更大的表面粗糙度,可进一步采用滚花或者咬花工艺等进行表面处理,优选插接受力筋3的表面硬度小于弧形夹持块21的表面硬度,这样便于通过增大插接受力筋3和弧形夹持块21之间的摩擦系数来提高抗拔性能。

如图2和图4所示,前文所讲的锥形插接通道1a与弧形夹持块21的适配,在此处特指为:前述锥形插接通道1a的轮廓母线B与预埋式连接套筒1的中轴线C形成夹角α,夹角α的角度值为5°~23°,前述弧形夹持块21的外周面轮廓母线D与预埋式连接套筒1的中轴线C形成夹角θ,且夹角α大于或等于夹角θ,作为优选的技术手段,夹角α的角度值比夹角θ的角度值大3°以内。

如图3和图5所示,前述弧形夹持块21的外周面上开设有周向凹槽211,当各弧形夹持块21相互围拢且轴向齐平时,各周向凹槽211周向对齐,周向凹槽211内嵌装至少一弹性箍圈22,在多个弹性箍圈22的情形下,各弹性箍圈22可采用轴向堆叠和/或径向多层套装的方式。需要说明的是,本实施例中的弹性箍圈22并非必要零部件,只是设置弹性箍圈22能够通过发挥径向约束力作用下确保各弧形夹持块21更快、更有效地复位聚拢。

为了确保插接受力筋3插入过程中,原本聚拢的各弧形夹持块21能够在图3所示的上端先径向张开,周向凹槽211开设于前述弧形夹持块21的尾部(即图4的下部)端周面上,即通过减小束紧部件2上端的束紧力以减小插接受力筋3撑开各弧形夹持块21的阻力。此外,为了避免外露的弹性箍圈22影响弧形夹持块21在锥形插接通道1a的复位聚拢,弹性箍圈22在插接受力筋3轴向上的最大长度大于或等于弹性箍圈22的径向最大壁厚,弹性箍圈22的径向最大壁厚小于周向凹槽211的最小槽深。

由于预埋式连接套筒1设置的锥形插接通道1a的存在,若各弧形夹持块21在插接受力筋3轴向上保持齐平的话,那么,各弧形夹持块21很难聚拢在锥形插接通道1a的同一高度位置,那就造成锥形插接通道1a对束紧部件2施加的径向束紧力十分有限。因此,在采用单个弹性箍圈22的情形下,本实施例中将弹性箍圈22的宽度与周向凹槽211的槽宽形成1毫米以下的差值,从而避免各弧形夹持块21在轴向上不齐平。弹性箍圈22的横截面呈矩形或椭圆形或半圆形或半椭圆形或三角形,且弹性箍圈22的内壁与周向凹槽211的槽底形成至少部分面接触,从而提高弹性箍圈22在周向凹槽211内的稳定性。另外,此种横截面形状的弹性箍圈22可减小弧形夹持块21的壁厚,减少金属用量,减小预制构件用连接结构100的整体体积。

如图4和图5所示,作为优选的技术手段,为了方便调整插接受力筋3插进过程中初期的方向和位置精度,弧形夹持块21的前端(即插接受力筋3插入进程中先接触的一端)设置有内插接引导面212,进一步内插接引导面212的外轮廓母线A包含至少一直线段和/或至少一圆弧段,内插接引导面212在插接受力筋3轴向投影上的径向宽度小于内插接引导面212在插接受力筋3径向投影上的轴向长度,这样的结构设计,能够在插接受力筋3插入过程中逐渐导正,使得插接受力筋3的中轴线和预埋式连接套筒的中轴线逐渐趋近重合,能够减轻或避免因制造误差或装配误差造成插接受力筋3插入束紧部件2后只有部分弧形夹持块21承受轴向抗拔力的问题。另外,内插接引导面212的粗糙度小于或等于弧形夹持块21内壁面的粗糙度,这样以利于插接受力筋3顺利径向撑开原本聚拢的弧形夹持块21,又能保证预制构件用连接结构100在承受轴向拉拔力时插接受力筋3与弧形夹持块21之间的夹持稳定性。且在由预埋式连接套筒1的筒口至筒底的方向上,外轮廓母线A逐渐靠近中轴线C,。

如图6所示,本实施例中,由于束紧部件2包含三个沿周向依次排列的弧形夹持块21,因此,原本聚拢的弧形夹持块21环绕形成一个在横截面上具有三段圆弧21b的类圆形孔21a。当然,在本发明提供的束紧部件2还可以是包含两个、四个、五个、六个、七个等多个可以周向排列的弧形夹持块21时,原本聚拢的弧形夹持块21环绕形成一个在横截面上对应两段、四段、五段、六段、七段等对应数量圆弧21b的类圆形孔21a,即一弧形夹持块21对应一前述圆弧。另外,本实施例中,前述弧形夹持块21于周向上的最大外宽W1大于或等于前述弧形夹持块21的最大径向壁厚W2,这样的尺寸设计,能够提高前述弧形夹持块21在锥形插接通道1a内的竖向稳定性,防止插接受力筋3插入过程中顶翻前述弧形夹持块21。

本实施例中前述的类圆形孔21a,是指由各向远离中轴线方向凸起的圆弧21b围绕形成的近似于圆形的孔,且圆弧21b的圆弧半径大于与各圆弧21b内切的一内切圆5的半径。此外,本实施例中,为了实现束紧部件2有效强力夹持插接受力筋3,分别与各圆弧21b内切的一内切圆5的直径小于插接受力筋3的外直径,且类圆形孔21a孔心О至弧形夹持块21内壁周向两端的最短直线距离L1大于类圆形孔21a孔心О至弧形夹持块21内壁中部的最短直线距离L2。

本实施例中,为了增大前述弧形夹持块21与插接受力筋3的接触面积,提高承受轴向拉拔力时的稳定性和可靠性,前述弧形夹持块21的内壁最小圆弧半径为插接受力筋3半径的0.8倍~1.3倍,更优选前述弧形夹持块21的内壁最小圆弧半径为插接受力筋3半径的0.85倍~1.2倍。且在弧形夹持块21的原本聚拢状态下,与各圆弧21b共切的内切圆5直径小于插接受力筋3的外直径。

此外,如图7所示,作为本实施例中弧形夹持块21的一个变形,在弧形夹持块21的横截面上,弧形夹持块21周向上一端的径向壁厚△R1大于周向上另一端的径向壁厚△R2,也就是说,在弧形夹持块21的周向上,还可以是弧形夹持块21的径向壁厚有逐渐减小的趋势。优选的,△R1与△R2的差值小于0.3毫米,更为优选的,为了使得弧形夹持块21在周向上大致均匀受力以提高可承受的抗拔力,△R1与△R2的差值小于0.1毫米。

本实施例中,由于预埋式连接套筒1设置的锥形插接通道1a的存在,这样能够在插接受力筋3插接过程中,由于插接受力筋3轴向抵推各弧形夹持块21向预埋式连接套筒1筒底的方向位移,在弧形夹持块21向预埋式连接套筒1筒底移动的过程中,使得锥形插接通中容纳弧形夹持块的径向空间逐渐增大,弧形夹持块21受锥形插接通道1a施加的径向束紧力逐渐减弱甚至消失,从而提供了各弧形夹持块21径向散开的移动空间,当弧形夹持块21在向预埋式连接套筒1筒底方向移动到抵靠内挡环的位置时,弧形夹持块21停止轴向移动并只能进行径向扩展动作,方便插接受力筋3撑开原本聚拢的各弧形夹持块21以顺利插进。待插接受力筋3插接到位后,各弧形夹持块21再次聚拢以束紧插接受力筋3,且由于插接受力筋3和弧形夹持块21之间存在的较大摩擦力,从而当预制构件用连接结构100在承受轴向拉拔力逐渐增大的同时,插接受力筋3存在带动弧形夹持块21向上移动趋势,此时预埋式连接套筒1内壁锥形通道1a存在进一步楔紧弧形夹持块21的趋势,即使得锥形插接通道1a施加给束紧部件2的径向挤压力也同时增大,使得束紧部件2夹持插接受力筋3的夹持力更大,避免插接受力筋3轴向脱离出预埋式连接套筒1,从而相对于背景技术提及的现有连接装置,能够大幅提高承受轴向拉拔力和承载力性能、及可靠性。

<实施例二>

本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图8所示,相对于实施例一,本实施例提供的预制构件用连接结构100还包含弹性元件4,前述弹性元件4内置于前述预埋式连接套筒1的筒底并可向前述锥形插接通道1a的小口径端(即图8中的上端)抵推前述束紧部件2;

其中,前述弹性元件4为轴向抵接各弧形夹持块21的挤压弹簧,挤压弹簧的上部最大外直径小于或等于各弧形夹持块21在原本聚拢状态下的最大外直径。优选的,挤压弹簧为矩形弹簧,矩形弹簧具有更强的弹性力并能够平稳地支承各弧形夹持块21,当然也可以考虑在弹簧顶部架设图中未显示的托环来承载弧形夹持块21。

或者,如图9所示,作为本实施例的一个变形,前述弹性元件4包含两个以上依次沿周向排列的片状板簧41,且片状板簧41具有至少一朝向束紧部件2中轴线弯曲和至少一背向束紧部件2中轴线弯曲的弹性弯折部,由弹性弯折部提供片状板簧41绝大多数的弹性力。当然,在本发明提供的弹性元件4中,片状板簧41可以只是具有至少一朝向束紧部件2中轴线弯曲的弹性弯折部,或者,片状板簧41可以只是具有至少一背向束紧部件2中轴线弯曲的弹性弯折部。作为优选的技术方案,前述片状板簧41和对应的一前述弧形夹持块21为一体结构,另外,片状板簧41还可以开设至少一个图中未显示的纵向沟槽以减小插接受力筋3插入时的轴向阻力。此外,片状弹簧的弯曲方向也可与前述方式不同,以提供平稳回复力为准。

相对于实施例一,本实施例提供的预制构件用连接结构100通过在预埋式连接套筒1内设置弹性元件4,弹性元件4的轴向两端分别抵接束紧部件2的底部和预埋式连接套筒1的筒底,这样能够在插接受力筋3插接过程中,由于插接受力筋3轴向抵推弧形夹持块21的推力大于弹性元件4施加给弧形夹持块21的轴向返推力,那么,弹性元件4于预埋式连接套筒1的筒口受压缩短变形,进而使得各弧形夹持块21向预埋式连接套筒1筒底的方向位移,且由于锥形插接通道1a的存在,使得锥形插接通中容纳弧形夹持块的径向空间逐渐增大,从而提供了各弧形夹持块21径向散开的移动空间,方便插接受力筋3顺利插进。待插接受力筋3插接到位后,插接受力筋3轴向抵推弧形夹持块21的推力逐渐减弱并小于弹性元件4施加给弧形夹持块21的轴向返推力,从而强力推动弧形夹持块21楔紧在插接受力筋3和预埋式连接套筒1之间,更有利于前述弧形夹持块21和前述插接受力筋3咬合,并能防止预制构件用连接结构100在承受轴向拉拔力时前述插接受力筋3相对于预埋式连接套筒1的微小轴向后退位移,大幅提高抗拔承载性能和可靠性。

<实施例三>

本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图10所示,相对于实施例一提供的一体式结构的预埋式连接套筒1,本实施例提供的预制构件用连接结构100中,前述预埋式连接套筒1包含外套筒11和内套筒12,外套筒11可预埋于前述混凝土预制构件200中并开设有敞口容纳腔1d,内套筒12安装于前述敞口容纳腔1d并形成有前述锥形插接通道1a;前述外套筒11和前述内套筒12优选螺纹连接固定,即预埋式连接套筒1为分体式。本实施例中,通过将外套筒11和内套筒12设置成分体组装结构,便于从预埋式连接套筒1的筒口内置束紧部件2和弹性元件4,这样的结构设计避免预埋式连接套筒1尾部开口过大,减小预制构件200中受力筋端部需镦粗再加工螺纹的复杂工艺。

本实施例中,内套筒12的最大筒口壁厚为外套筒11的筒口壁厚的1.1倍~3倍,这样的径向尺寸设计要求能在保证预埋式连接套筒1的整体结构强度使用较少的金属原材料,减少材料成本。

当然,同样为了方便内置束紧部件2和弹性元件4,在本发明提供的预制构件用连接结构100中,还可以将实施例一中的预埋式连接套筒1分成轴向两筒体部分(图中未显示),且轴向两筒体之间采用卡接或螺纹连接等方式。

另外,内套筒12于靠近外套筒11筒口的轴向一端部(图11中的上部)形成图中未显示的扭矩施加部,扭矩施加部可以是外正多边形端周面或者内正多边形壁面或者是开设在端面上的一字槽或十字槽等形式,从而方便外套筒11和内套筒12旋拧组装。

如图11和图12所示,本实施例中,为了减小内套筒12和弧形夹持块21之间的摩擦力,便于弧形夹持块21沿锥形插接通道1a滑移,内套筒12的内周壁间隔开设有凹槽121,也可以在前述弧形夹持块21的外壁间隔开设凹槽213,且凹槽121和或凹槽213的槽口宽度小于或等于槽底宽度,当然,也可以是内套筒12的内周壁间隔开设有凹槽121且在弧形夹持块21的外壁设置凸条或在前述弧形夹持块21的外壁间隔开设凹槽213且在内套筒12的内周壁设置凸条,由此形成可供弧形夹持块21移动的导向部。另外,内套筒12和弧形夹持块21之间还可以涂覆润滑油脂。当然,凹槽的设置还能减轻内套筒12和/或弧形夹持块21的原材料用量和自重。或者,内套筒12的内周壁和前述弧形夹持块21的外壁均间隔开设有槽口宽度小于或等于槽底宽度的凹槽,且内套筒12上凹槽121的中心线和弧形夹持块21上凹槽213的中心线间形成夹角,也就是说,当内套筒12的内周壁和前述弧形夹持块21的外壁均间隔开设有凹槽时,内套筒12上的凹槽121和弧形夹持块21上的凹槽213不平行或不重叠,这样可避免两者间产生卡止。

<实施例四>

本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图13至图15所示,相对于实施例一,本实施例提供的预制构件用连接结构100中,前述弧形夹持块21的内壁形成沿轴向排列的咬齿214,且插接受力筋3的表面硬度小于弧形夹持块21的表面硬度;或者,插接受力筋3的外周壁上形成有沿轴向排列的咬齿,且插接受力筋3的表面硬度大于弧形夹持块21的表面硬度。本实施例中,采用硬度和咬齿的配合技术手段能够确保弧形夹持块21的内壁与插接受力筋3的外周壁相互咬合,更大幅度地提高抗拔性能。

如图15所示,本实施例提供的咬齿214优选为钝头倒齿,钝头倒齿具体是指咬齿214的齿顶214a平滑过渡不具有尖刃,咬齿214的齿顶214a平滑过渡可防止插接受力筋3插入过程中刚性撞击咬齿214,避免咬齿214的齿尖崩碎导致抗拔效果变差。另外,咬齿214的齿形非等腰梯形或等腰三角形状,而是咬齿214在由齿根214b至齿顶214a的方向上逐渐向插接受力筋3的插入方向倾斜,这种倾斜的齿形设计能够在预制构件用连接结构100中承受轴向拉拔力时,齿顶214a顺利嵌入插接受力筋3以承受更大的抗拔力。本实施例中,咬齿214的齿深为0.02毫米~2毫米,咬齿214的齿宽为0.03毫米~3毫米,优选的,咬齿214的齿深为0.2毫米~2毫米,咬齿214的齿宽为0.3毫米~3毫米,且咬齿214的齿深小于咬齿214的齿宽。

本实施例中,为了确保插接受力筋3与前述弧形夹持块21形成足够的咬深和咬合接触面积,提高咬合抗拔效果,作为优选的技术手段,前述插接受力筋3为外周壁带螺旋凹槽(图中未显示)的PC钢棒,前述弧形夹持块21的内壁最小圆弧半径等于PC钢棒横截面上中心点至外周壁的最短直线距离,且咬齿214的齿深优选等于PC钢棒上螺旋凹槽的槽深。

相对于实施例一中前述插接受力筋3与前述弧形夹持块21之间通过增大表面摩擦力以提高抗拔连接性能的方式,本实施例提供的预制构件用连接结构100通过采用设置咬齿214的方式使得前述插接受力筋3与前述弧形夹持块21在承受轴向拉拔力时能够相互咬合,从而进一步提高了预制构件用连接结构100的抗拔连接性能。

<实施例五>

本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图16所示,相对于实施例一,本实施例提供的预制构件用连接结构100中,前述插接受力筋3的本体一端部形成有增粗插接头31,当然,为了保证插接受力筋3顺利插进,增粗插接头31的最大外直径小于锥形插接通道1a的最小内孔径且增粗插接头31的最大外直径小于等于插接受力筋3本体外直径的1.3倍,从而可以选用径向尺寸大小适合的预埋式连接套筒1,进而可减少预制构件用连接结构100的原材料使用量,也能保证预制构件200连接端面上的结构强度。插接受力筋3的本体和增粗插接头31之间形成有轴肩面,轴肩面的轮廓母线E和插接受力筋3的中轴线F之间形成角度值小于或等于90°的夹角β;这样的轴肩面设计,可防止受轴向拉拔力过大时弧形夹持块21自插接受力筋3与预埋式连接套筒1间的空间滑脱导致插接失败。另外,为了保证插接受力筋3的增粗插接头31插入初期的方向和位置,增粗插接头31设置有插接导向面,且插接导向面的外轮廓母线G包含至少一直线段和/或至少一圆弧段。

相对于实施例一中单靠弧形夹持块21和插接受力筋3之间摩擦力的方式实现轴向抗拔,本实施例提供的预制构件用连接结构100还通过加设增粗插接头31,进而在预制构件用连接结构100承受轴向拉拔力时,增粗插接头31能够向锥形插接通道1a的细径方向抵推弧形夹持块21,从而增强弧形夹持块21在受锥形插接通道1a径向挤压作用下施加给插接受力筋3的夹持力。因而能够大幅度提高预制构件用连接结构100的受拉抗拔性能。

<实施例六>

本实施例中,与实施例一至五中任意一实施例相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图18所示,本实施例提供了一种预制构件200,该预制构件200包含实施例一至实施例五中任意一项前述的预制构件用连接结构100。本实施例中的预制构件200为混凝土预制墙体、混凝土预制承台、混凝土预制板、混凝土预制柱、混凝土预制飘窗、混凝土预制阳台、混凝土预制露台、混凝土预制管廊、混凝土预制涵洞、混凝土预制框、混凝土预制梁中的任意一种或数种的结合体或组合体,当然,对于可以预制成型的混凝土结构单元都属于本实施例所称的预制构件200范围。

具体的,预制构件200埋设有多根间隔分布的纵向受力筋201,至少部分数量的纵向受力筋201于一端部安装固定一预埋式连接套筒1,位于预制构件200同一端部的相邻两个预埋式连接套筒1的间距为预埋式连接套筒1最大外径的0.5倍~10倍。前述插接受力筋3由前述纵向受力筋201延伸出预制构件200的另一端部形成。本实施例中所讲的延伸可以是一体的延伸,也可以是另外加长的延伸。在一体的延伸下,即插接受力筋3和纵向受力筋201是一体式结构,无需额外制备插接件,直接利用纵向受力筋201的延伸部分作为插接件,能够简化预制构件用连接结构100的整体结构,降低制造成本,提高预制预制构件装配时的施工效率。当然,在另外加长的延伸下,前述纵向受力筋201的另一端部与插接受力筋3也可以焊接、螺接、卡接等方式对接固定。或者,另外加长的延伸可以理解为:纵向受力筋201的两端分别安装固定一预埋式连接套筒1,即插接受力筋可以通过实施例一至五中任意一种预制构件用连接结构100进行加长延伸。

优选的,如图17和图18所示,预埋式连接套筒1的筒底设置内卡台1e,纵向受力筋201的端部伸入预埋式连接套筒1内并形成由内卡台1e挡止防脱的墩头2011,纵向受力筋201的本体和墩头2011之间由锥形过渡段2012衔接,且前述内卡台1e形成有适配前述锥形过渡段2012的锥形面。这样的结构设计,能够避免在承受较大轴向拉拔力时,预埋式连接套筒1的筒底和纵向受力筋201的墩头2011剪应力集中导致之中之一变形或者断裂,为了进一步提高预制构件用连接结构100的连接结构强度,预埋式连接套筒内填充有环氧树脂或水泥浆。

<实施例七>

本实施例中,与实施例一至五中任意一实施例相同的部分,给予相同的附图标记,并省略相同的文字说明。

如图19所示,本实施例提供了一种预制桩组合300,预制桩组合300包含至少两节采用如实施例一至实施例五中任意一项前述预制构件用连接结构100纵向对接固定的混凝土预制桩301。本实施例中所称的混凝土预制桩301可以是各种等截面或不等截面的、实心或空心的圆桩、方桩、T型桩、梅花型桩、工字型桩等任意一种由混凝土预制成型的预制桩。

具体的,每一混凝土预制桩301中的至少部分数量的纵向受力筋201于一端部安装固定一筒口内凹陷于桩端面的预埋式连接套筒1,位于混凝土预制桩301同一端部的相邻两个预埋式连接套筒1的间距为预埋式连接套筒1最大外径的0.5倍~10倍;前述插接受力筋3由前述纵向受力筋201延伸出混凝土预制桩301的另一端部形成。本实施例中所讲的延伸可以是一体的延伸,也可以是另外加长的延伸。在一体的延伸下,即插接受力筋3和纵向受力筋201是一体式结构,能够简化预制构件用连接结构100的整体结构,降低制造成本,提高预制桩接桩施工效率。当然,在另外加长的延伸下,在本发明提供的预制桩组合300中,前述纵向受力筋201的另一端部与插接受力筋3也可以焊接、螺接、卡接等方式对接固定。或者,另外加长的延伸可以理解为:纵向受力筋201的两端分别安装固定一预埋式连接套筒1,即插接受力筋可以通过实施例一至五中任意一种预制构件用连接结构100进行加长延伸。

另外,如图2和图19所示,为了避免因插接受力筋3悬伸过长,影响对接的混凝土预制桩301端面间出现较大的且不被施工规范所允许的连接间隙,插接受力筋3外露于混凝土预制桩301端面的长度小于前述预埋式连接套筒1的筒深,但为了保证弧形夹持块21与插接受力筋3的咬合强度,插接受力筋3裸露出混凝土预制桩301端面的长度大于束紧部件2的轴向长度。另外,为了进一步提高预制构件用连接结构100的结构强度,预埋式连接套筒1内填充有环氧树脂或水泥浆,且插接受力筋3插入预埋式连接套筒1后,环氧树脂或水泥浆的顶面高于预埋式连接套筒1的筒口。

或者,如图20所示,作为本实施例的另一种技术手段,前述的预制桩组合300包含一桩尖302和至少一节混凝土预制桩301,桩尖302内埋设有成大致呈锥状或锥台状的钢筋笼,前述桩尖302和前述混凝土预制桩301由实施例1至五中任意一项前述的预制构件用连接结构100对接固定;其中,混凝土预制桩301和桩尖302其中之一埋设前述预埋式连接套筒1,另一配置有前述插接受力筋3。

当然,对于由桩尖302和多根混凝土预制桩301对接形成的预制桩组合300中,相邻两个混凝土预制桩301之间、混凝土预制桩301和桩尖302之间均可由实施例一至实施例五提供的预制构件用连接结构100对接固定。

在各实施例不相矛盾的情形下,各实施例中的至少部分技术方案可重新组合形成本发明的实质技术方案,当然,各实施例间也可以相互引用或包含。并且,需要说明书的是,本领域技术人员在重新组合各实施例记载的技术手段时所做出的适应性调整修改(如部分增加、部分删除、部分修改)也将落入本发明的保护范围。

以上结合具体实施方式描述了本发明的技术原理,但需要说明的是,上述的这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的具体限制。基于此处的解释,本领域的技术人员在不付出创造性劳动即可联想到本发明的其他具体实施方式或等同替换,都将落入本发明的保护范围。

- 一种预制构件用连接结构、预制构件以及预制桩组合

- 一种预制构件的连接装置及预制构件连接结构