一体式轮毂的制造方法及其制备用铝合金材料、模具

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于车辆轮毂设备技术领域,涉及一种一体式轮毂的制造方法及其制备用铝合金材料、模具。

背景技术

轮毂和各式轴头是商用汽车上最重要的安全零件,商用车前、中、后轮主要由轮毂和轴头这两种关键结构件装配组成。而轴头又主要分为转向、驱动、支撑桥式三种,各桥式轴头按其功能要求,其结构不同,但对力学性能都要求严格。

目前我国各类商用车配轴头多为球墨铸铁材质,分量重,能源消耗大,而国外如美国及欧洲发达国家,轴头早已替代为铝合金材质产品,其普及率可达50%以上,各国正加大力度推广普及。

目前市场上的轮毂产品和轴头产品需要一起装配来使用,不仅需要较高的加工精度,还需螺钉连接紧固,装配过程复杂,生产效率慢,因此制造一种轴头与轮毂一体式的产品十分必要,但目前成熟的轮毂制造工艺,均是针对轮辐与轮辋一体的轮毂,如公开号为CN106636798B的中国专利,公开了一种6061材料商用车铝合金轮毂液态模锻工艺法,主要包括如下步骤:合金成分优化—熔炼—熔体净化—液态模锻成型—脱模、修边、出孔—热处理强化—机械加工—表面处理。本发明首先通过优化6061合金中各元素的成分,再配合添加适量的稀土元素Gd、Sm,以及元素Hf,再结合液态模锻工艺制备出车用轮毂,通过优化合金的化学成分和熔体净化技术,改善了合金的金相结构,极大的消除了产品中的缩孔、疏松、气孔、裂纹等内部缺陷。但该方法并不能直接应用于包含轴头的一体式轮毂产品的生产,这种一体式轮毂体积较大,轮辐、轮辋、轴头各部分厚度不同,现有的液态模锻不能满足轮毂各部分冷却均匀性,导致出现缩孔、疏松、气孔、裂纹等内部缺陷;尤其是H型的轮毂,H型轮毂呈中间小,两边大的形状,液态模锻的静压力只能作用于轮辋的一半,压力无法传递到轮辋另一半,导致轮辋性能下降。因此现有的液态模锻工艺并不能满足此种一体式轮毂的生产需求。

发明内容

有鉴于此,本发明的目的在于解决现有液态模锻工艺不适用于轴头与轮毂一体式产品生产的问题,提供一体式轮毂的制造方法及其制备用铝合金材料、模具。

为达到上述目的,本发明提供如下技术方案:

一种一体式轮毂用铝合金材料,其中铝合金各元素质量含量为:Mg:0.8~1.2份;Si:0.68~0.78份;Cu:0.15~0.21份;Cr:0.14~0.20份;Mn:0.05~0.15份;Ti:0.10~0.20份;Fe:≤0.12份;Zn:≤0.05份;Sr:0.012~0.024份;余量为Al;有益效果:通过调整Si、Ti和Sr元素的比例,提升材料液态流动性、液态成分均质化和晶粒细化,改善液态成形机械性能,使其更适用于液态模锻工艺。

一种用权利要求1所述的铝合金材料制备的一体式轮毂的制造方法,包括以下步骤:

A、铝合金成份调配:调配材料中各元素比例;其中各元素质量含量为:Mg:0.8~1.2份;Si:0.68~0.78份;Cu:0.15~0.21份;Cr:0.14~0.20份;Mn:0.05~0.15份;Ti:0.10~0.20份;Fe:≤0.12份;Zn:≤0.05份;Sr:0.012~0.024份;余量为Al;制作为铝锭;

B、铝锭熔化:在熔化炉中将铝锭熔化,并保温;

C、除渣除气:将除渣剂加入熔化炉中的铝合金液体进行除渣作业,接着通入高纯度氩气或氮气进行除氢作业;

D、液态模锻:

第一阶段:熔体浇注至液锻模具内:浇注温度为700~710℃,模具预热温度为300~350℃,单坯精确定量浇注;

第二阶段:快速合模:合模充型加压时间为15~20秒,压力由上模底面刚接触到模腔中熔液起开始变化直到180bar,速度1~2mm/s;

第三阶段:保压过程:将压力以加压速度0.5~0.8mm/s逐渐减少为0,压力260~280bar,达到保压压力;

第四阶段:快速冷却:当压力到达设定值时,对液锻模具进行快速冷却;

第五阶段:开模,轮毂毛坯脱料;所述轮毂毛坯包括轴头、轮辐、轮辋;

E、旋压:将步骤D制得的轮毂毛坯置入旋压机中进行旋压;旋压压力100kN,温度380℃;

F、固溶淬火:将步骤D中轮毂放入固溶炉固溶处理,然后水淬处理;

G、时效处理:将步骤F中轮毂放入时效炉进行时效处理。

本基础方案的原理在于:通过调整Si、Ti和Sr元素的比例,提升材料液态流动性、液态成分均质化和晶粒细化,改善液态成形机械性能;液态模锻中采用快速冷却的方式,使轮毂晶粒不易变大,并采用旋压工艺对轮辋进行旋压,使轮辋组织密实。

本基础方案的有益效果在于:通过调整Si、Ti和Sr元素的比例,提升材料液态流动性、液态成分均质化和晶粒细化,改善液态成形机械性能;液态模锻中采用快速冷却的方式,使轮毂晶粒不易变大,减少缩孔、疏松、气孔、裂纹等内部缺陷,并采用旋压工艺对轮辋进行旋压,提升轮辋机械性能。

进一步,步骤D第四阶段中所述液锻模具包括上模、下模、边模;所述上模冷却过程为:先水雾冷却20s,接着水冷10s,再水雾冷却110s;所述边模冷却过程为:水雾冷却30s;所述下模冷却过程为:先水雾冷却10s,接着水冷15s,再风冷90s,有益效果:上模、下模、边模分别采用不同的冷却方式,使得轮毂各部分冷却均匀,一致性好。

进一步,所述步骤F中固溶温度为530~540℃,保温时间340~380min;在50~60℃水温下淬火60秒,有益效果:通过固溶淬火获得更好的机械性能。

进一步,所述步骤G中时效温度155~165℃,时效时间280~320min,有益效果:释放坯件应力,减少变形。

一种用于权利要求2所述制造方法的液锻模具,包括上模板、下模板、设于上模板上的上模、设于下模板上的下模,还包括边模、边模板;所述边模套设于边模板内;所述上模、下模设于边模内;所述边模与边模板之间设有边模冷却腔,所述边模板上设有边模冷却管,所述边模冷却管与边模冷却腔相通,有益效果:针对一体式轮毂特殊形状进行改进,液锻模具中增设边模及边模冷却腔,使得一体式轮毂的轮辋部分能够快速冷却,提升机械性能。

进一步,所述上模设有上模冷却管、下模设有下模冷却管,上模冷却管与下模冷却管上均设有喷射冷却介质的喷嘴,有益效果:采用喷嘴将冷却介质喷射在模具上,使得模具冷却均匀。

本发明的有益效果在于:针对一体式轮毂,通过调整Si、Ti和Sr元素的比例,提升材料液态流动性、液态成分均质化和晶粒细化,改善液态成形机械性能,使其更适用于液态模锻工艺;并在液锻模具中增设边模及边模冷却腔,并采用快速冷却的方式,使得轮毂各部分冷却均匀,使轮毂晶粒不易变大,减少缩孔、疏松、气孔、裂纹等内部缺陷,并采用旋压工艺对轮辋进行旋压,提升轮辋机械性能。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

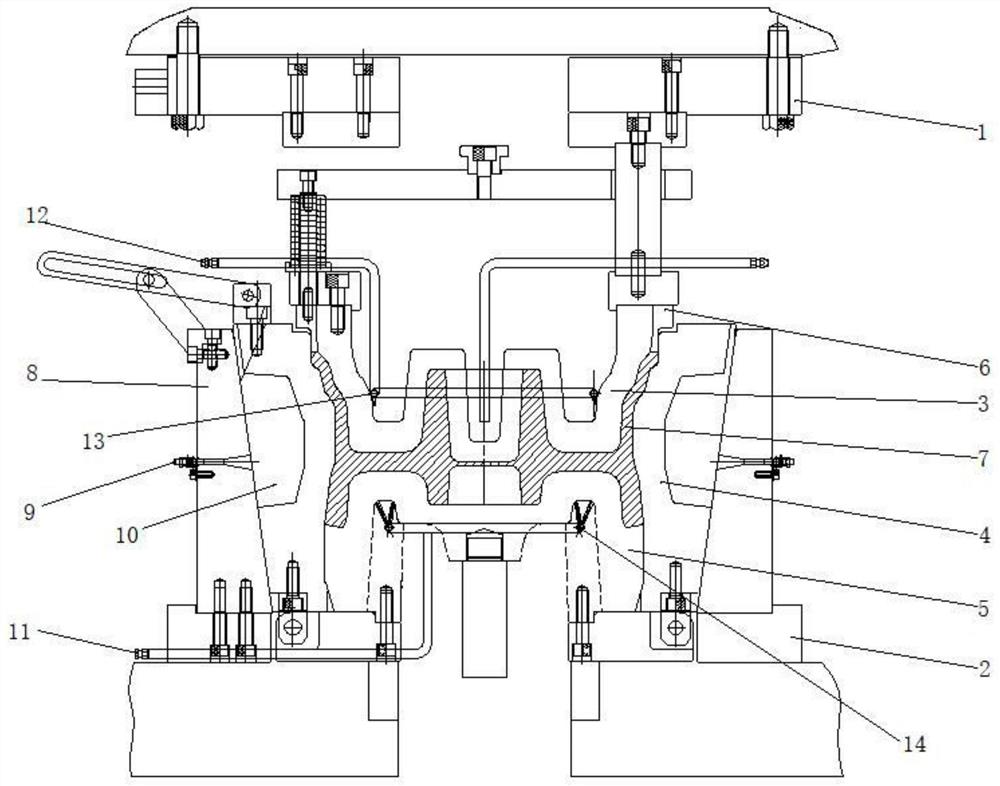

图1为本发明实施例液锻模具示意图;

图2为图1中一体式轮毂结构示意图;

附图标记:1-上模板;2-下模板;3-上模;4-边模;5-下模;6-退料环;7-轮毂毛坯;8-边模板;9-边模冷却管;10-边模冷却腔;11-下模冷却管;12-上模冷却管;13-上模冷却喷嘴;14-下模冷却喷嘴;71-轴头;72-轮辐;73-轮辋。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

实施例1

一种一体式轮毂制造方法,包括以下步骤:

A、铝合金成份调配:调配铝合金材料中各元素比例;其中各元素比例为:Mg:0.8份;Si:0.68份;Cu:0.15份;Cr:0.14份;Mn:0.05份;Ti:0.10份;Fe:≤0.12份;Zn:≤0.05份;Sr:0.012份;余量为Al;制作为铝锭;

B、铝锭熔化:在熔化炉中将铝锭熔化,并保温;

C、除渣除气:将除渣剂加入熔化炉中的铝合金液体进行除渣作业,接着通入高纯度氩气或氮气进行除氢作业;

D、液态模锻:

请参阅图1~图2,为本实施例所使用的液锻模具,包括上模板1、下模板2、上模3、下模5,其中上模3安装在上模板1上,下模5安装在下模板2上,还包括边模4、边模板8;边模4套安装在边模板8内;上模3、下模5均安装在边模4内,边模4与边模板8之间设置有边模冷却腔10,边模板8上安装有边模冷却管9,边模冷却管9与边模冷却腔10相通;轮毂毛坯7位于上模3、下模5、边模4之间,轮毂毛坯7由轴头71、轮辐72、轮辋73构成;其中上模3安装有上模冷却管12、下模5安装有下模冷却管11,上模冷却管12上安装有上模冷却喷嘴13,下模冷却管11上安装有下模冷却喷嘴14,上模3上还套装有退料环6。

液态模锻分如下三个阶段:

第一阶段:熔体浇注至液锻模具内:浇注温度为700℃,模具预热温度为300℃,单坯精确定量浇注;

第二阶段:快速合模:上模3向下模5、边模4靠近,合模充型加压时间为15秒,压力由上模3底面刚接触到模腔中熔液起开始变化直到180bar,速度1mm/s;

第三阶段:保压过程:将压力以加压速度0.5mm/s逐渐减少为0,压力260bar,达到保压压力;

第四阶段:快速冷却:当压力到达设定值时,对液锻模具进行快速冷却;其中上模3冷却过程为:先水雾冷却20s,接着水冷10s,再水雾冷却110s;边模4冷却过程为:水雾冷却30s;下模5冷却过程为:先水雾冷却10s,接着水冷15s,再风冷90s;

第五阶段:开模:上模3向上移动,退料环6挡住轮毂毛坯7,使其从上模3上脱落;

E、旋压:将步骤D的轮毂毛坯7坯置入旋压机中对轮辋73进行旋压;旋压压力100kN,温度380℃;

F、固溶淬火:将步骤D中轮毂放入固溶炉固溶处理,然后水淬处理;固溶温度为530℃,保温时间340min;在50℃水温下淬火60秒;

G、时效处理:将步骤F中轮毂放入时效炉进行时效处理;时效温度155℃,时效时间280min。

对制得的轮毂机械性能进行检测,如表1所示:

表1

实施例2

本实施例包括以下步骤:

A、铝合金成份调配:调配铝合金中各元素比例;其中6061铝合金各元素比例为:Mg:1.0份;Si:0.72份;Cu:0.18份;Cr:0.17份;Mn:0.1份;Ti:0.15份;Fe:≤0.12份;Zn:≤0.05份;Sr:0.018份;余量为Al;制作为铝锭;

B、铝锭熔化:在熔化炉中将铝锭熔化,并保温;

C、除渣除气:将除渣剂加入熔化炉中的铝合金液体进行除渣作业,接着通入高纯度氩气或氮气进行除氢作业;

D、液态模锻:采用实施例1中的液锻模具;

第一阶段:熔体浇注至液锻模具内:浇注温度为705℃,模具预热温度为330℃,单坯精确定量浇注;

第二阶段:快速合模:合模充型加压时间为18秒,压力由上模3底面刚接触到模腔中熔液起开始变化直到180bar,速度1.5mm/s;

第三阶段:保压过程:将压力以加压速度0.6mm/s逐渐减少为0,压力270bar,达到保压压力;

第四阶段:快速冷却:当压力到达设定值时,对液锻模具进行快速冷却;其中上模3冷却过程为:先水雾冷却20s,接着水冷10s,再水雾冷却110s;边模4冷却过程为:水雾冷却30s;下模5冷却过程为:先水雾冷却10s,接着水冷15s,再风冷90s;

第五阶段:开模:上模3向上移动,退料环6挡住轮毂毛坯7,使其从上模3上脱落;

E、旋压:将步骤D的轮毂毛坯7坯置入旋压机中对轮辋73进行旋压;旋压压力100kN,温度380℃;

F、固溶淬火:将步骤D中轮毂放入固溶炉固溶处理,然后水淬处理;固溶温度为535℃,保温时间360min;在55℃水温下淬火60秒;

G、时效处理:将步骤F中轮毂放入时效炉进行时效处理;时效温度160℃,时效时间300min。

对制得的轮毂机械性能进行检测,如表2所示:

表2

实施例3

本实施例包括以下步骤:

A、铝合金成份调配:调配铝合金中各元素比例;其中6061铝合金各元素比例为:Mg:1.2份;Si:0.78份;Cu:0.21份;Cr:0.20份;Mn:0.15份;Ti:0.20份;Fe:≤0.12份;Zn:≤0.05份;Sr:0.024份;余量为Al;制作为铝锭;

B、铝锭熔化:在熔化炉中将6061铝锭熔化,并保温;

C、除渣除气:将除渣剂加入熔化炉中的铝合金液体进行除渣作业,接着通入高纯度氩气或氮气进行除氢作业;

D、液态模锻:采用实施例1中的液锻模具;

第一阶段:熔体浇注至液锻模具内:浇注温度为710℃,模具预热温度为350℃,单坯精确定量浇注;

第二阶段:快速合模:合模充型加压时间为20秒,压力由上模3底面刚接触到模腔中熔液起开始变化直到180bar,速度2mm/s;

第三阶段:保压过程:将压力以加压速度0.8mm/s逐渐减少为0,压力280bar,达到保压压力;

第四阶段:快速冷却:当压力到达设定值时,对液锻模具进行快速冷却;其中上模3冷却过程为:先水雾冷却20s,接着水冷10s,再水雾冷却110s;边模4冷却过程为:水雾冷却30s第五阶段:开模:上模3向上移动,退料环6挡住轮毂毛坯7,使其从上模3上脱落;

E、旋压:将步骤D的轮毂毛坯7坯置入旋压机中对轮辋73进行旋压;旋压压力100kN,温度380℃;

F、固溶淬火:将步骤D中轮毂放入固溶炉固溶处理,然后水淬处理;固溶温度为540℃,保温时间380min;在60℃水温下淬火60秒;

G、时效处理:将步骤F中轮毂放入时效炉进行时效处理;时效温度165℃,时效时间320min。

对制得的轮毂机械性能进行检测,如表3所示:

表3

对比实施例

对比实施例与实施例1的区别在于,铝合金材料采用CN106636798B中的6061铝合金材料,各元素质量含量为:Si:0.6份;Fe:0.12份;Cu:0.2份;Mg:0.9份;Cr:0.12份;Al:95~98份,控制6061铝合金中其他单个杂质小于0.05份,再加入元素Gd:0.35份;Sm:0.18份;Hf:0.5份;其余实施步骤与实施例1相同。

对制得的轮毂机械性能进行检测,如表4所示:

表4

对比表1、2、3、4可知,采用本发明提供的铝合金材料及制造方法所制备的一体式轮毂,综合性能均有提升,其中轮辋和内轮缘指标提升幅度较大。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一体式轮毂的制造方法及其制备用铝合金材料、模具

- 一体式轮毂的制造方法及其制备用铝合金材料、模具